聚酰胺12/玻璃纤维复合材料选区激光烧结力学性能研究

2023-10-30韦苑李军超赵泽姚丁柔

韦苑,李军超,赵泽,姚丁柔

(重庆大学 材料科学与工程学院,重庆,400044)

三维(3D)打印是固体自由形状的制造方法之一,它使塑造复杂的复合材料部件成为可能,这是传统的粉末成形技术无法实现的[1-3]。近年来,3D 打印的需求已从传统的原型设计转向功能零件制造,选区激光烧结(SLS)作为一种基于粉床的增材制造工艺,是实现中小型系列功能部件制造最具前途的技术之一[4-5]。SLS工艺可成形材料广泛,其中,聚酰胺12(PA12)是应用最广泛的聚合物材料[6]。但是,由于功能部件的强度、刚度和韧性的要求较高,PA12的单相体系不能满足其性能要求,限制了其推广应用。为了满足功能部件的需求,使用填充材料的多相体系日益受到重视,可根据填充材料的浓度或形状来调控材料属性达到高强度或功能化的目的[7]。已有研究表明,当玻璃纤维[8]、碳酸硅、铝粉、纳米二氧化硅、羟基磷灰石[9]和碳黑被添加到聚合物基体中,其机械性能、生物活性、热稳定性和导电性能均有相应提高。因此,聚合物基复合材料的SLS 工艺得到了广泛关注和应用。

目前,普遍认为使用高强度和高弹性模量的纤维来增强聚合物性能较为有效[8]。其中,用于增强PA12 材料的主要为碳纤维及玻璃纤维[10]。JANSSON 等[11]制备了一种基于选区激光烧结技术的碳纤维/PA12复合材料,通过计算机断层扫描分析证明该复合材料内部结构对材料拉伸性能有较大影响。吴琼等[12]利用SLS 技术制备碳纤维/PA12试样,发现碳纤维烧结产生的气体会导致制件力学性能变差。与碳纤维相比,玻璃纤维价格低廉,比强度和弹性模量较尼龙的大10 倍,吸水性低;另外,其耐热性能和机械性能出色,其单丝强度可达到3 500 N/mm2,非常适合做工程用增强材料[13]。基于玻璃纤维的性能优势,玻纤/PA复合材料成形工艺研究逐渐增多。CHOI 等[14]研究了PA66/GF 复合材料的性能,发现高GF质量分数可能会对复合材料的流动性产生负面影响,最终影响力学性能。BERNASCONI等[15]对注塑条件下GF增强PA6性能进行了实验研究,发现纤维取向分布影响裂纹扩展并最终改变成形件力学性能。LANZL 等[4]则研究了短玻璃纤维对SLS 成形PA12 工艺行为和制件性能的影响,结果发现增加短玻璃纤维含量可以显著提高弹性模量和强度,改善零件力学性能。YANG等[16]制备了不同打印温度和扫描速度条件下的PA及GF/PA样品,揭示了材料组分对SLS烧结件断裂韧性的影响,同时发现玻璃纤维被PA 材料包裹的微观结构将严重影响其力学性能。符亮等[17]采用短玻纤增强PA66 注塑加强构件,并研究了模内混合加工成型中注塑熔体温度等参数对CFRT/SFT平板实验件弯曲强度的影响。

综上分析,玻璃纤维的添加对于增强聚酰胺基体SLS 成形性能具有重要意义,然而,目前对于这一复合材料的研究主要集中于工艺参数对烧结件性能的影响,PA12/GF复合材料界面结合机制尚不明确,玻璃纤维添加量对其力学性能与界面结合性能的影响还有待深入研究。因此,本文作者首先基于最佳工艺参数制备了拉伸/弯曲/冲击性能测试试样,然后探究不同GF 质量分数(10%~30%)条件下PA12/GF 复合粉末的力学性能与界面结合性能,最后结合微观形貌、X射线衍射(XRD)和红外光谱分析探讨GF对界面性能和力学性能的作用机制。

1 实验

1.1 实验材料

实验采用的PA12 粉末和玻璃纤维分别由赢创公司和深圳市亚泰达科技公司提供。考虑到PA12吸湿效应对机械性能的影响[18-19],首先将不同质量分数(10%、20%和30%)的玻璃纤维与PA12粉末机械混合10 min,而后放入80 ℃的干燥箱中烘烤2 h。

PA12 粉末和玻璃纤维混合粉末形貌如图1所示(图中,10%GF、20%GF 和30%GF 分别表示GF质量分数为10%、20%和30%)。从图1 可见:球状颗粒为PA12,玻璃纤维呈圆柱状。当GF质量分数为10%时(图1(b)),纤维分布较均匀;当GF 质量分数进一步增加时(图1(c)~(d)),纤维容易出现聚集现象,较难保证GF 与PA12基体的完全分散。由此可见,GF 质量分数对于复合粉末的均匀性乃至界面烧结性能具有重要影响,有必要分析不同GF质量分数条件下的SLS烧结性能。

图1 粉末微观形貌Fig.1 Microscopic morphology of powder

1.2 SLS成形与力学性能测试

采用武汉三迪创为科技有限公司的HW-S4040选择性激光烧结设备进行打印测试,其烧结工艺参数采用由前期实验获取的最优组合[20],具体如表1所示。标准试样尺寸及三维示意图如图2所示,实验分别制备5 个拉伸样品、5 个弯曲样品和10 个冲击样品。制件成形后对其进行机械性能测试,取平均值作为最终结果。其中拉伸实验按照标准ISO527.2∶2006 以20 mm/min 的速度进行,弯曲测试按照标准ISO178∶2010进行,冲击试验按照标准ISO179-1∶2010进行。

图2 标准试样三维示意图Fig.2 Three-dimensional schematic diagram of standard specimen

表1 激光烧结工艺参数Table 1 Process parameters of SLS

1.3 性能表征

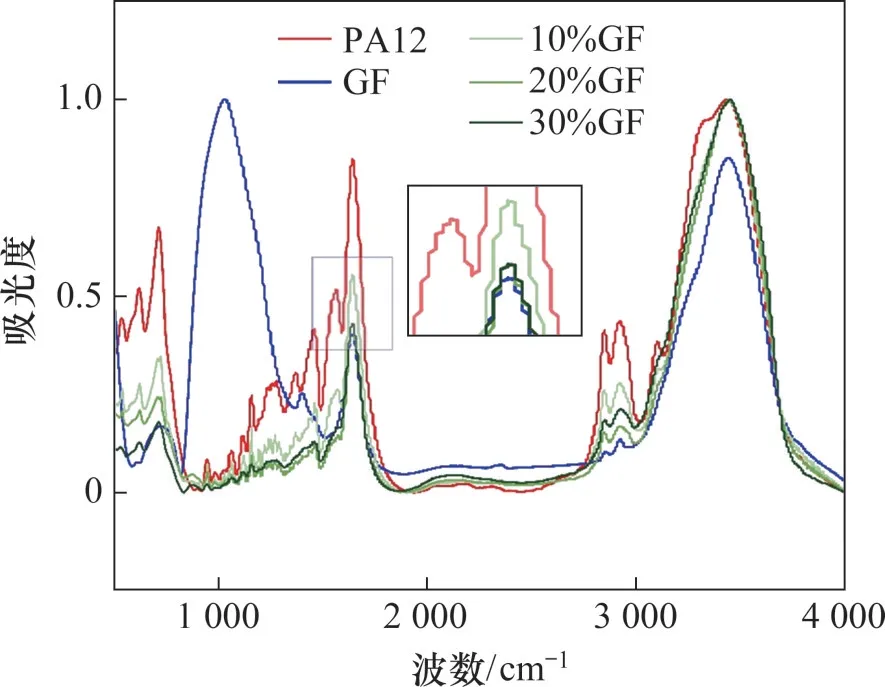

为探索纤维分散及复合材料界面性能与力学性能的关联,同时分析纤维和基体的作用机制,利用扫描电子显微镜对拉伸断面进行观测分析;由于材料的相变将直接影响晶粒结晶度从而影响材料性能,为了分析复合材料物相组成与烧结过程结晶度以及力学性能的关系,采用XRD 多晶衍射仪对PA12、GF和PA12/GF复合材料进行物相分析;最后,为进一步解释材料的特征基团变化与力学性能的关系,采用傅里叶红外光谱仪(Thermo Scientific Nicolet 6700)进行波数范围为500~4 000 cm-1的吸光度测试。

2 结果与讨论

2.1 力学性能测试结果分析

2.1.1 GF质量分数对拉伸性能的影响

为分析玻璃纤维添加比例与机械性能之间的关系,研究GF 质量分数对拉伸强度及模量的影响,如图3所示。从图3可以看出:随着玻璃纤维含量的增加,拉伸强度呈现先增加后减小的趋势,且当GF质量分数从10%增加到20%时强度明显降低;其次,当GF质量分数大于10%时,拉伸模量随GF质量分数的增大而持续增加,该结论与文献[21]中所得结果一致。值得注意的是,含有10%GF的复合材料制件拉伸性能与纯PA12 相比提高了约2.6%,而当GF质量分数超过10%时,复合材料拉伸性能反而不如纯PA12 的拉伸性能,其原因可能是当GF 质量分数超过10%时,大量非球形的GF由于流动性差形成团聚,此时,复合粉末混合不均匀,从而增大试样内部孔隙率并降低成形试样性能[22-23]。这一现象说明少量玻璃纤维能够在一定程度上提高PA12 拉伸强度,当GF 质量分数超过某一数值时,反而会降低制件整体性能。

图3 拉伸性能结果Fig.3 Tensile performance results

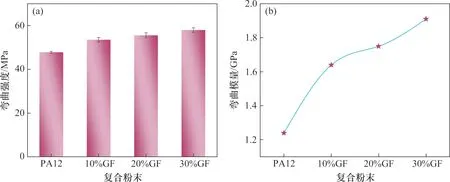

2.1.2 GF质量分数对弯曲性能的影响

图4所示为玻璃纤维含量对制件弯曲性能的影响。由图4可知:弯曲强度随着玻璃纤维含量的增加而增加,当玻璃纤维质量分数从10%增加到30%时,弯曲强度从53.54 MPa增加到57.94 MPa,提高了8.2%,弯曲模量则从1.64 GPa 增加到1.91 GPa,提高了16.5%。造成这一结果的原因是玻璃纤维具有较高的拉伸模量,当PA12/GF 复合材料受到弯曲作用时,玻璃纤维能够承受的应力比聚酰胺基体的大,玻璃纤维自身或相互搭接,能够有效分散应力,减小聚酰胺基体的变形,从而促使复合材料弯曲性能增加。当GF质量分数增加时,烧结试样受到弯曲作用时GF的应力分散作用就更大,因此,弯曲强度随GF质量分数增加而呈现显著提升的趋势。

图4 弯曲性能结果Fig.4 Bending performance results

2.1.3 GF质量分数对冲击性能的影响

PA12/GF选区激光烧结试样的冲击性能测试结果如图5所示。由图5可知:随着玻璃纤维含量的提高,冲击韧性逐渐降低,玻璃纤维质量分数为10%时,试样的冲击韧性与纯PA12 的接近,但当GF 质量分数从10%增加为20%时,冲击韧性从64.01 kJ/m2急剧降低为31.15 kJ/m2,降低了51.3%。冲击性能显著降低的现象可从吸能机制这一角度进行分析。一般认为,玻璃纤维增强PA12 复合材料试样吸收冲击能量的方式主要有纤维断裂、拔出和聚酰胺基体断裂3种[24-25]。当复合材料受到冲击作用时,聚酰胺基体在应力作用下产生裂纹,而当裂纹扩展到玻璃纤维,会产生2种情况:一种是裂纹绕过纤维,裂纹发展方向与玻璃纤维的取向趋于一致,此时,裂纹扩展路径增加,有助于复合材料吸收更多的冲击能量;另一种是冲击应力直接使玻璃纤维断裂或拔出,裂纹发展方向与玻璃纤维的取向趋于垂直,此时,裂纹扩展路径显著减小,造成试样可吸收能量降低。因此,随着玻璃纤维含量的提高,裂纹扩展过程中遇到玻璃纤维的可能性增加,复合材料将主要以玻璃纤维拔出的方式吸收能量,该过程消耗能量相对较低,从而造成PA12/GF 复合材料的冲击韧性随GF 质量分数的增加而降低。同时,玻璃纤维含量增加会导致玻璃纤维之间相互作用及团聚现象的可能性提高,致使冲击韧性下降;而且玻璃纤维含量的增加意味着聚酰胺含量的减少,玻璃纤维较难被聚酰胺基体形成有效包覆,聚酰胺基体的增韧作用减弱,最终也会引起复合材料冲击性能的降低。

图5 冲击性能结果Fig.5 Impact toughness test results

综合上述测试结果可知,含有10%GF 的PA12/GF 复合材料综合力学性能最佳。随着GF 质量分数的进一步增加,复合材料强度和韧性呈现出相反的变化趋势,综合性能变差,这一现象可根据界面应力理论得到解释。根据复合材料界面理论,提高界面结合强度在提升复合材料承受载荷能力的同时,往往导致材料的韧性下降;反之,减小界面强度虽可以提升材料韧性,但界面强度过低则容易造成大量GF脱黏[26],因而,适宜的界面强度是材料综合性能提升的前提。从图3~5 可知:当少量GF(10%)作为增强相加入聚酰胺基体时,界面结合强度较高,增强相阻止了裂纹扩散,提升强度的同时韧性降低并不明显,使得综合性能优异;然而,随着GF 质量分数的增多(>10%),基体中分布的GF被大量拔出,导致裂纹迅速扩展并穿过基体,呈现出脆性断裂趋势,致使材料韧性降低,综合性能较差。

2.2 断面微观形貌分析

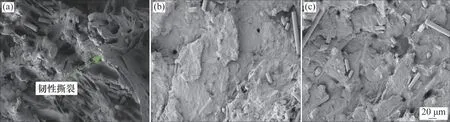

图6所示为拉伸试样断面扫描电镜图。由图6(b)可知:当GF质量分数为10%时,GF分布较均匀,且拔出的纤维数量较少即脱黏现象不明显,这表明具有GF质量分数为10%的烧结件界面黏合能力较好,制件断裂时的裂纹扩展主要以纤维绕过而不是拔出为主。如前所述,该裂纹扩展方式条件下制件可吸收更多能量,因而,此时制件可承受更大应力,强度得到提高[27]。由图6(c)和图6(d)可知:当GF质量分数达到或高于20%时,纤维因被拔出而留下的孔洞数量增加,纤维与基体脱黏的现象逐渐严重,强度及韧性变差。图7所示的高倍数断面结果则可进一步证明前述观点。由图7(a)可知:GF质量分数为10%时的断裂表面并不平整,有韧性断裂现象,而图7(b)和7(c)所示的断面较平整,表明GF质量分数较高时几乎无韧性断裂现象,玻璃纤维表面也非常干净,表明此时纤维黏附很差,这也证实了较多GF 将降低纤维与基体界面结合性,导致断裂性能较差[28]。

图6 拉伸断面微观形貌Fig.6 Tensile section microscopic morphology

图7 高倍断面微观形貌Fig.7 High magnification cross-sectional microscopic morphology

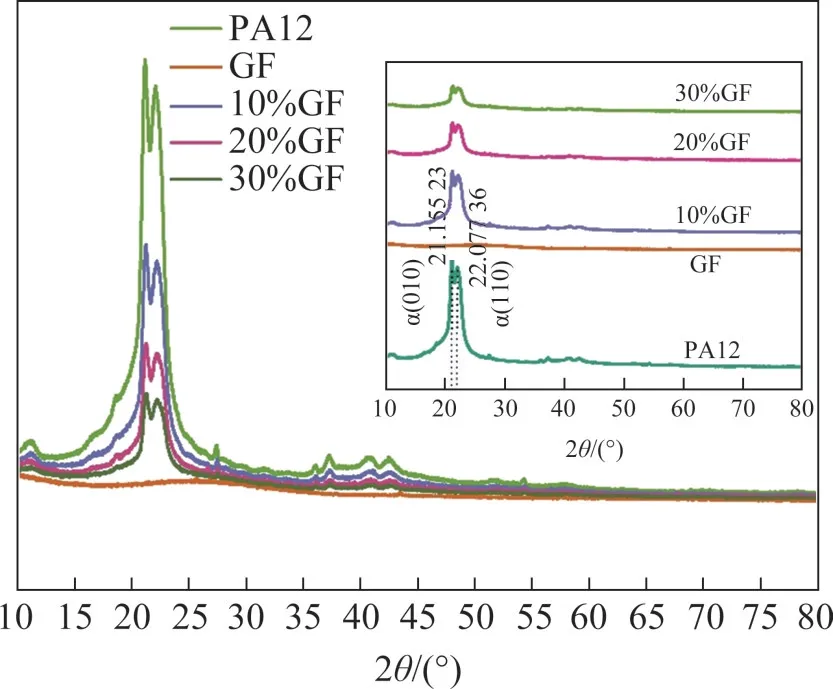

2.3 物相结构分析

图8所示为PA12、GF 与PA12/GF 复合粉末的XRD 谱。由图8 可知:复合粉末的衍射曲线与纯PA12几乎相同,衍射峰均位于21.2°和22.1°处,表明复合粉末晶体结构与纯PA12 相比并未发生较大改变。PA12是一种半晶体性聚合物,具有α相和γ相2种晶体结构。HUI等[29]证明PA12在21.2°和22.1°处的2个峰,间距d分别为0.419 nm和0.401 nm,分别属于不稳定的单斜α 晶体形式(010)和(110),具有非常高的结晶度。然而,由于SLS 过程引起的熔化会使晶体链发生改变,从而在PA12 中形成稳定的γ 形式,结构的转变将伴随着结晶度的急剧下降[30-32]。当加入少量GF时,PA12将使复合材料在SLS 过程中的结晶度进一步增加[33],甚至比纯PA12 的高,而结晶度的增加又将引起力学性能的改变[34]。通常情况下,随着结晶度的增加,聚合物的屈服强度和刚度将提高,而冲击韧性则降低。由图8 还可知:10%GF 的加入使复合粉末成形件的结晶度比纯PA12的高,因而其强度比纯PA12的高,同时造成烧结件韧性随着GF质量分数的增大而下降,与图5所示结果一致。同时,PA12 的(110)晶面和(010)晶面对应的衍射峰强度比复合材料(110)和(010)晶面对应的衍射峰强,且PA12 的(110)晶面和(010)晶面对应衍射峰的半高宽比10%GF的(100)晶面和(010)晶面对应的衍射峰的半高宽窄,说明PA12 的晶粒尺寸相较复合材料的晶粒尺寸偏大。由于晶粒尺寸将影响SLS 的结晶过程,复合材料晶粒尺寸小,有助于成形件形成细小晶粒,从而提升其制件致密度和强度[35]。以上结果证明具有适当配比的PA12/GF复合材料的SLS成形性能将优于纯PA12的力学性能。

图8 粉末XRD谱Fig.8 XRD patterns of powder

图9所示为PA12、GF 及PA12/GF 复合材料的红外光谱。由图9可知:PA12/GF复合材料的光谱结果与纯PA12的图谱相似,主要区别在于特征峰的峰高和峰面积。首先,在波数为1 560~1 650 cm-1范围内,PA12 材料出现明显的特征峰,此时的振动主要是由碳碳双键引起,来自于羰基团。而GF质量分数为10%的复合粉末的峰高大于GF质量分数为20%和30%的峰高,更接近PA12峰值,最终呈现出的力学性能同时保留PA12 较好的韧性和GF较大的强度[36],优于其他2 组GF 质量分数较高的材料。其次,当波数为2 800~3 000 cm-1时,不同材料吸光度均出现双峰,这是该区域存在酰胺基团所致。酰胺基团中靠近氮的亚甲基C—H键是最弱的键,且大多数氧化反应都将在亚甲基的碳上进行[37]。与复合粉末相比,纯PA12 具有更多的酰胺键,因而易发生上述氧化分解反应从而降低成形件的力学性能[38];但另一方面,酰胺键含量越高,侧链极性基团引入越显著,会增加整个链的极性,有助于结晶现象的产生,进而有助于力学性能提升。因此,当GF质量分数为10%时,既保证了较高的结晶度,同时减弱了导致力学性能降低的氧化分解反应,表现出良好的综合性能,与前述力学性能测试结果一致。

图9 粉末红外光谱Fig.9 Infrared spectroscopy of powder

3 结论

1)随着GF质量分数增加,烧结件的拉伸强度先增大后减少,冲击韧性和弯曲强度分别呈现出递减和递增的趋势;当GF质量分数为10%时,拉伸性能提升2.6%,弯曲性能提升12%,冲击性能略有降低,表现出最优的综合性能;但当GF质量分数超过10%时,复合材料拉伸强度略微下降,冲击性能则显著下降。

2)当GF 质量分数为10%时,纤维与PA12 基体界面结合较好,无明显脱黏,表现出较好的强度和韧性;当GF质量分数进一步增加时,纤维拔出数量明显增多,表明纤维拔出是SLS 制件失效的主要方式,此时界面结合性能不足,导致韧性大幅度降低,综合力学性能较差。

3)GF的加入影响纯PA12粉末的结晶度和分解反应。加入10%GF 既提升了材料结晶度又降低了氧化分解反应,使其在保留聚酰胺特性的基础上,又发挥了GF 增强优势,最终获得最佳的综合性能,与力学性能测试结果相互印证。