考虑椭圆孔偏转角组合的凹槽叶顶气热性能优化研究

2023-10-29郭嘉杰梁崇治郭振东宋立明李军

郭嘉杰,梁崇治,郭振东,宋立明,李军

(1. 西安交通大学能源与动力工程学院,710049,西安;2. 东方汽轮机有限公司电站服务事业部,618000,四川德阳)

涡轮动叶叶顶间隙的存在导致了叶顶泄漏流及泄漏损失的产生,与叶顶相关的损失约占叶栅总气动损失的1/3[1],叶顶相对间隙的扩大会导致级效率的急剧下降[2-3],同时泄漏流由于叶顶的节流作用往往具有高温、高速、边界层薄的特征,故而叶顶设计往往需要兼顾冷却、气动两方面的问题[4]。

泄漏流经过叶顶节流作用形成了复杂的涡系结构,结合流动结构分析对气动损失研究具有重要意义。Denton[5]对叶栅内气动损失成因及效应进行了分析,并建立了损失模型。Sjolander等[6]对平叶顶泄漏流结构进行了分析,发现叶顶压力面角区分离涡的形成与叶顶间隙与叶片厚度有关。Heyes等[7]指出厚叶片最大流线收缩处的静压要低于薄叶片,导致相同驱动压差下厚叶片的泄漏流量更大。Kwak等[8-9]通过平叶片实验测量发现,叶顶相比于机匣面及叶身上部具有最高的换热系数,增加叶顶间隙会导致叶顶换热系数及气膜冷却效率增加。

随着涡轮入口温度与压力的不断升高,凹槽叶顶对于提高叶顶气热性能的重要性逐渐得到广泛认识[10-11],同时由于叶顶具有较高热负荷,是叶栅内最易发生高温失效的部位之一[12],建立考虑叶顶射流的模型更符合实际工作情况。Niu等[13]研究认为,叶顶尾缘的射流对气动及换热性能的影响更为显著。Zhou C.等[14]对比了平叶顶、吸力面肩壁、凹槽叶顶结构中多叶顶间隙下射流流量对叶栅气动性能的影响。Volino[15]通过实验发现叶顶垂直射流对损失影响较小,而朝向压力面侧倾斜射流能滞后平叶顶泄漏涡的形成并降低通道内的湍流度,有效降低了泄漏损失,但对凹槽叶顶的影响相对较弱。Gao等[16]对平叶顶及凹槽叶顶的射流影响进行了研究,认为叶顶间隙、射流流量、叶顶结构存在交互影响。Zhou Z.等[17]对压力面上部射流、叶顶射流、机匣射流对凹槽叶顶与凹槽小翼叶顶的换热、冷却性能影响进行了研究。于金杏等[18]对凹槽叶顶压力侧射流影响进行了研究。轩笠铭等[19]在机匣相对运动情况下对凹槽叶顶进行了气动分析,认为叶顶射流虽然降低了凹槽叶顶的气动效率,但同等射流条件下凹槽叶顶相对于平叶顶降低了20%的泄漏损失。许承天等[20]研究了凹槽叶顶射流的脉动特性对气热性能的影响。

确定造型参数后,结合优化算法可以进一步地提升叶片的气动及冷却性能。Kang等[21]采用肩壁厚度、前弯半径、后弯半径、凹槽深度对凹槽叶顶进行了参数化,结合Kriging方法绘制了不同叶顶间隙下涡轮性能参数随凹槽深度与肩壁厚度变化的曲线。金家辉等[22]通过Kriging代理模型拟合了叶顶形状对泄漏流量及总压损失的影响趋势,最优叶顶结构有效提升了气动性能。李琛玺等[23]采用全局优化算法对凹槽叶顶冷却孔布局进行了优化,有效提升了气膜冷却效率,同时通过数据挖掘技术辨明了具有显著影响的参数。

调整叶顶冷气孔倾斜角度可以在提高冷却效率的同时有效降低泄漏流量,目前虽然有较多关于凹槽叶顶射流影响的研究,但仍缺少关于凹槽叶顶冷却孔偏转角影响的系统性研究,对于叶顶冷却孔偏转角也缺少合适的参数化方法,进而难以开展系统的优化研究。因此,本文提出了一种适用于凹槽叶顶的圆形孔及椭圆孔的组合偏转角参数化方法,并基于Kriging代理模型开展了优化研究,设计结果有效提高了气膜冷却效率并降低了泄漏流量,具有一定的凹槽叶顶气动与换热优化设计的参考意义。

1 计算模型与数值方法

1.1 几何模型

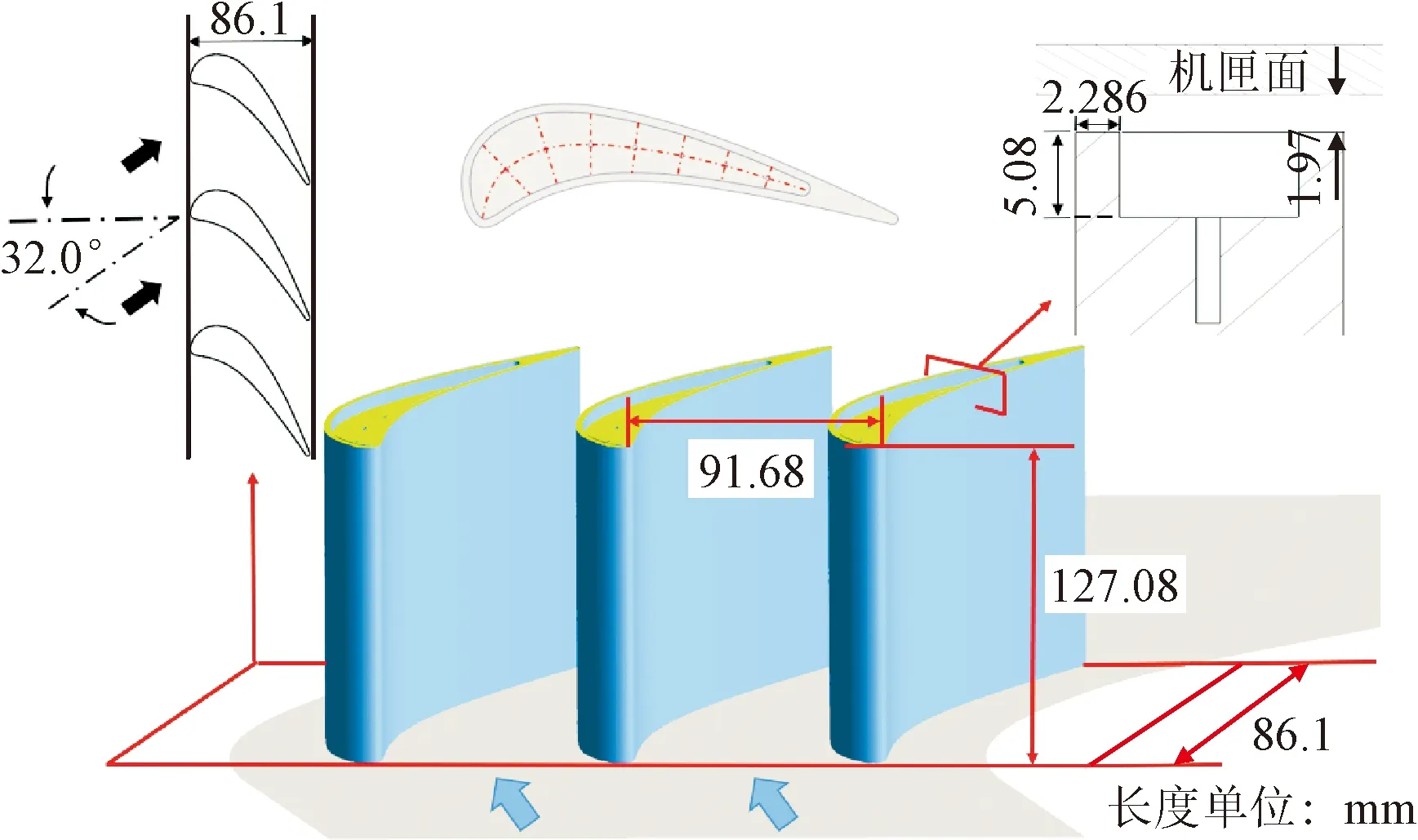

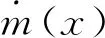

本文数值模拟参考模型为Ahn等[24]的单列动叶叶栅实验平台,研究工况为静止叶栅的稳态流动。图1展示了叶栅的几何模型及其参数,叶栅轴向长度为86.1 mm,进气方向与轴向夹角为32°,垂直进气截面宽度为77.75 mm。叶片型线为GE-E3燃机第一级动叶叶顶型线等比放大3倍,叶顶冷却布局采用简化模型,仅设置冷却孔,未划分充气室。含凹槽叶身高度为127.08 mm,叶顶间隙取叶高的1.5%(1.97 mm),肩壁厚度为2.286 mm,凹槽深度为5.08 mm,圆形冷却孔直径为1.27 mm,椭圆孔保持相等截面面积,长短轴比为4∶1,沿中弧线布置7个冷却孔。

图1 叶栅与凹槽叶顶几何模型Fig.1 The geometry of the cascade and the squealer tip

1.2 参数定义

用流向涡量表征当地的旋流强度,定义如下

ωs=[(∂w/∂y-∂v/∂z)u+(∂u/∂z-∂w/∂x)v+

(1)

(2)

1.3 边界条件

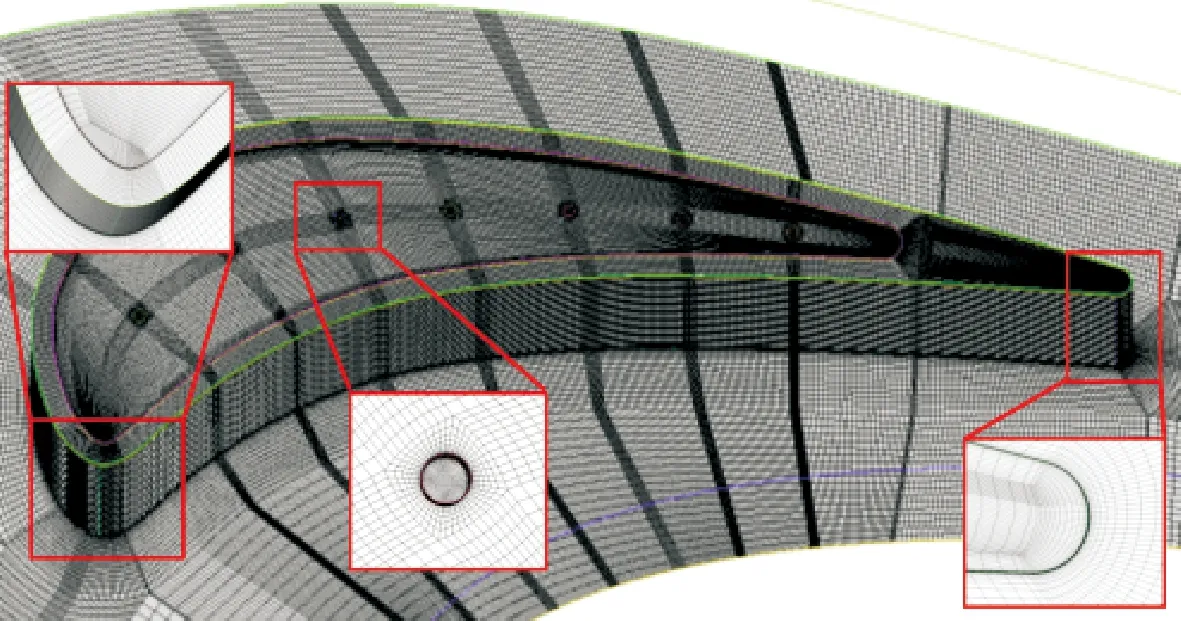

使用ANSYS ICEM 19.2商业软件划分结构化网格,对壁面边界层网格进行加密,给定壁面第一层网格高度为1 μm,使计算得到的主要关注区域的边界层第一层网格Y+<1,整体Y+<2,网格模型如图2所示。

图2 网格模型Fig.2 Numerical grid

采用ANSYS CFX 19.2商业软件求解稳态RANS方程组,参考Ahn等[24]的实验参数设定流道进出口边界条件,如表1所示。主流湍流度为9.7%,特征长度为0.015 m;给定冷却射流流量为1.60 8 g/s,折合吹风比为M=1.0,可视作燃机气膜冷却的典型工况;流道两侧设置为周期性边界条件。

表1 边界条件

1.4 数值验证

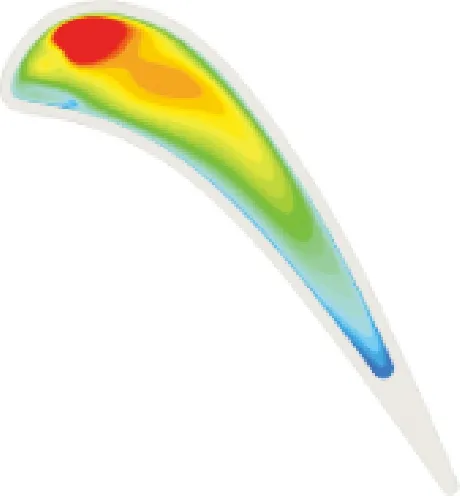

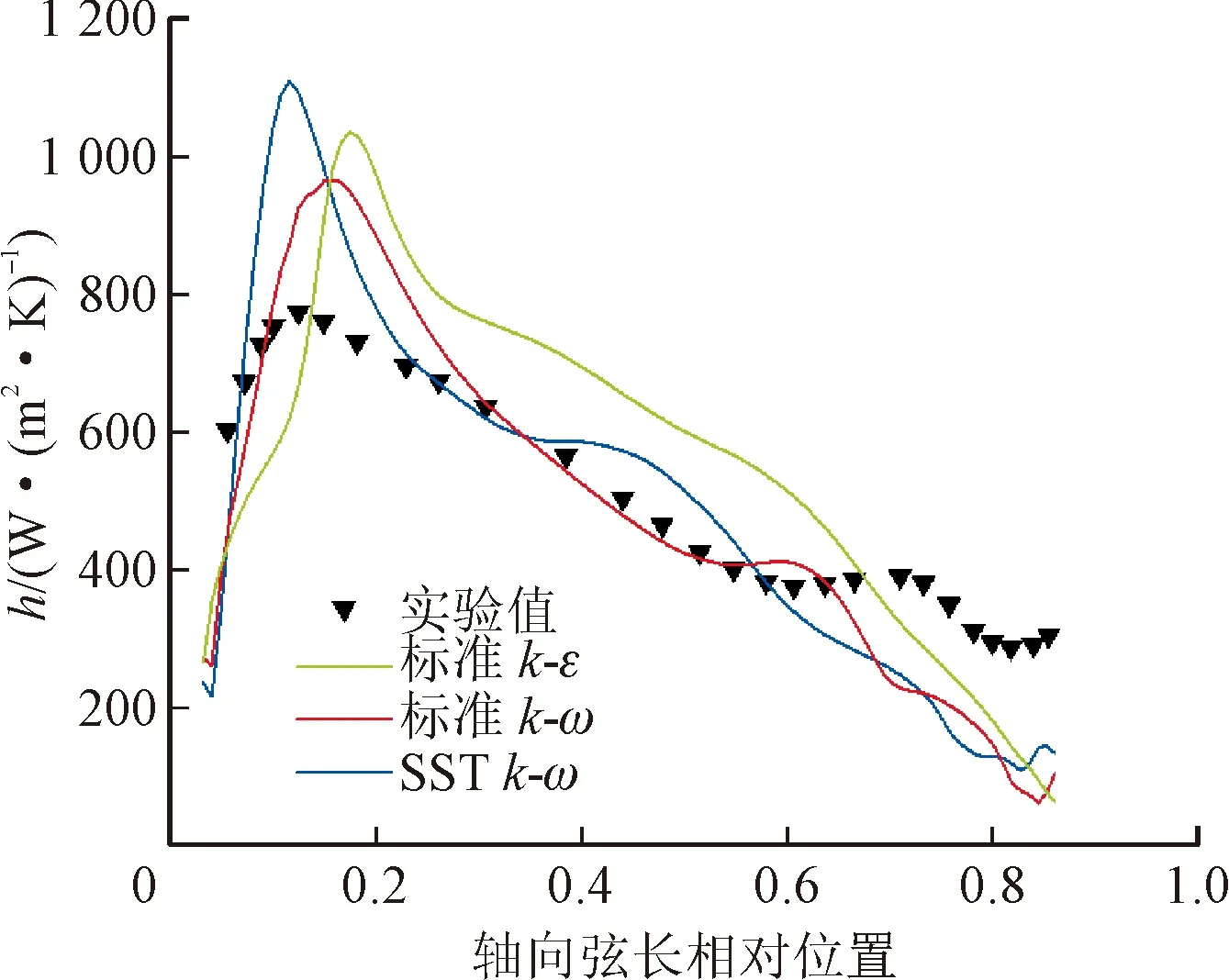

叶顶间隙泄漏流属于壁面约束流动,采用近壁面湍流模型能更好的模拟流动换热情况,本文选用标准k-ω、SSTk-ω两种低雷诺数模型以及标准k-ε高雷诺数模型进行对比。由于具有叶顶气膜孔的流动换热实验数据较少,此处选取了无气膜冷却的凹槽叶顶实验数据[25]进行验证,如图3所示。可以发现,在凹槽前缘存在泄漏流再附区,产生了高换热系数区域,而标准k-ω模型区域分布范围与实验数据最为接近。从横向平均换热系数对比可以发现,湍流模型对前缘高换热系数区域普遍存在过预测现象,而标准k-ω模型的换热系数变化区域与实验数据最为符合,可以认为标准k-ω模型具备较好地预测凹槽叶顶间隙内流动、换热特性的能力,本文之后的研究均将采用标准k-ω模型。

(a)实验数据[25]

(b)标准k-ε

(c)标准k-ω

(d)SST k-ω

(e)横向平均换热系数

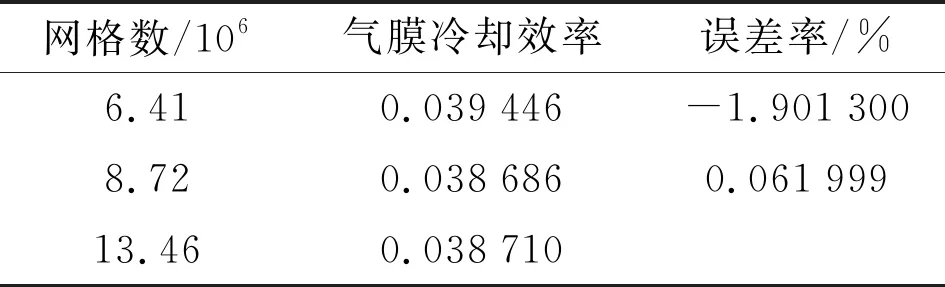

表2对比了6.41×106、8.72×106、13.46×106这3种网格节点数计算得到的凹槽底部气膜冷却效率。可以看出,当网格数增长到8.72×106后,计算误差率已经小于0.1%,计算结果的网格无关性已达到较高水平,满足开展凹槽叶顶气动换热研究要求,因此此后的研究均将采用该网格数量下的网格节点设置方式。该网格节点设置方式也与湍流模型验证时使用的网格一致。

表2 网格无关性验证

2 优化设计方法

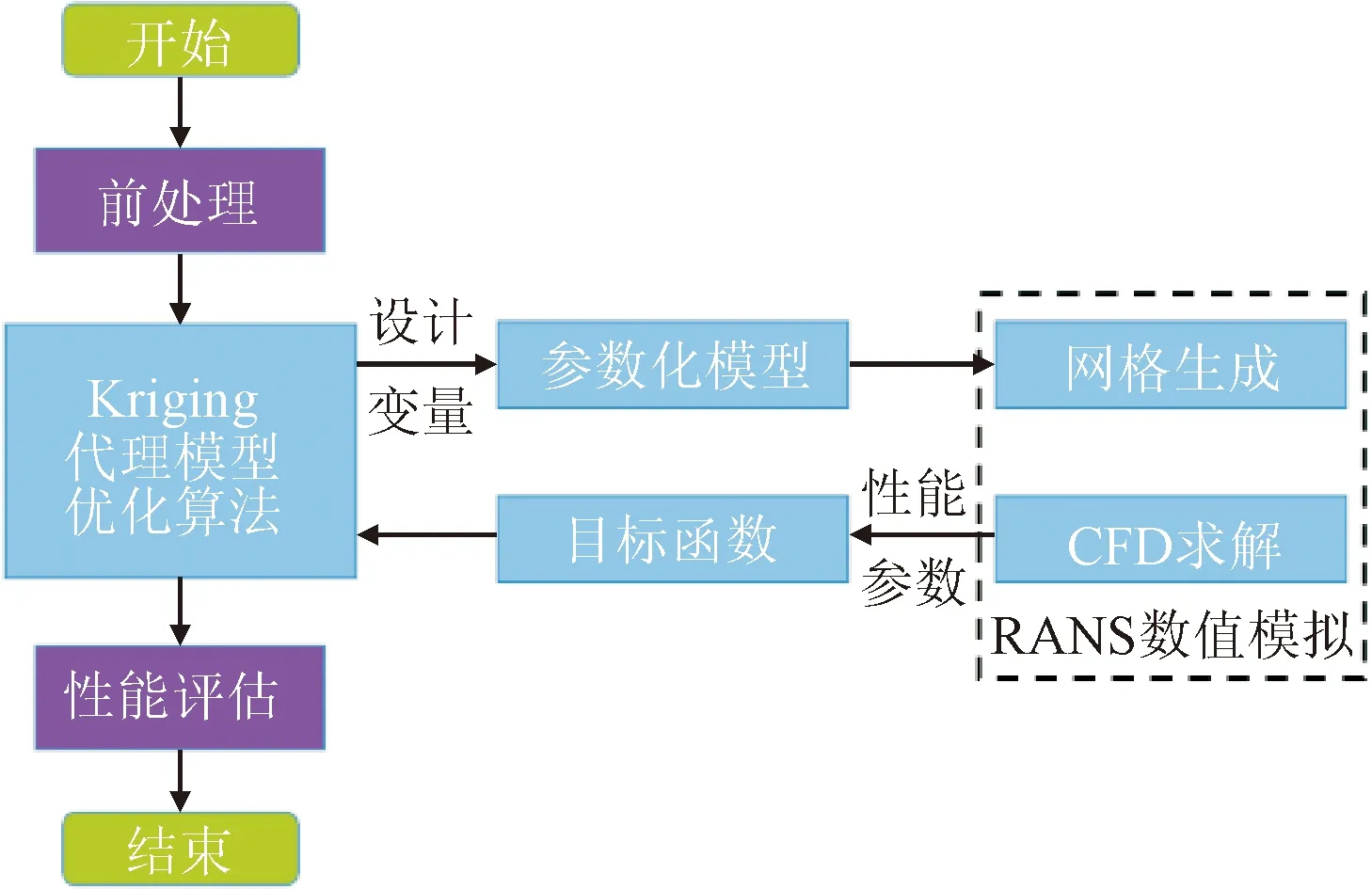

2.1 优化框架与平台

根据组合偏转参数化方法,构建凹槽叶顶冷却孔参数化模型,耦合三维RANS定常流场求解方法、Kriging代理模型优化方法,建立了凹槽叶顶冷却孔组合偏转角气热优化框架,如图4所示。该框架可分为:①Kriging代理模型优化模块,该模块根据样本变量与目标函数建立响应面,在响应面内按EI准则进行寻优,将搜寻到的设计变量值返回并输入几何模型,通过多次迭代更新响应面以获取最优解;②几何建模模块,该模块获取输入值并替换初始模型的设计参数,通过二次建模的方式构建几何模型并导入CFD模块;③数值模拟模块,该模块根据导入的几何模型生成对应的网格模型,在CFD工程中根据预设的边界条件进行流场求解,提取计算结果的性能参数并构建目标函数,将对应的几何参数与目标函数输入Kriging代理模型中进行更新。3个模块分别依靠pyKriging开源程序包、UG商业软件、ANSYS ICEM与ANSYS CFX商业软件实现,通过自主编写的优化软件进行调用并实现自动优化。

图4 基于Kriging代理模型的优化框架Fig.4 Optimization procedure based on Kriging surrogate model

2.2 优化算法

本文采用的Kriging代理模型优化算法结合了EI加点准则,也称为EGO优化算法,该算法的实现流程如下:①采用拉丁超立方采样方法对设计空间进行采样;②计算得到全部样本性能参数及对应的目标函数,使用Kriging方法构建响应面并获得响应面内的最优值;③根据EI准则计算得到目标函数最优值提升期望最高的空间点,计算该位置的实际目标函数值并更新代理模型,反复迭代直至获得最优值。

该优化算法能快速、可靠地建立设计变量与性能参数的对应关系,所需建立的样本量较少,适合本文所进行的凹槽叶顶冷却孔组合偏转角的影响研究。

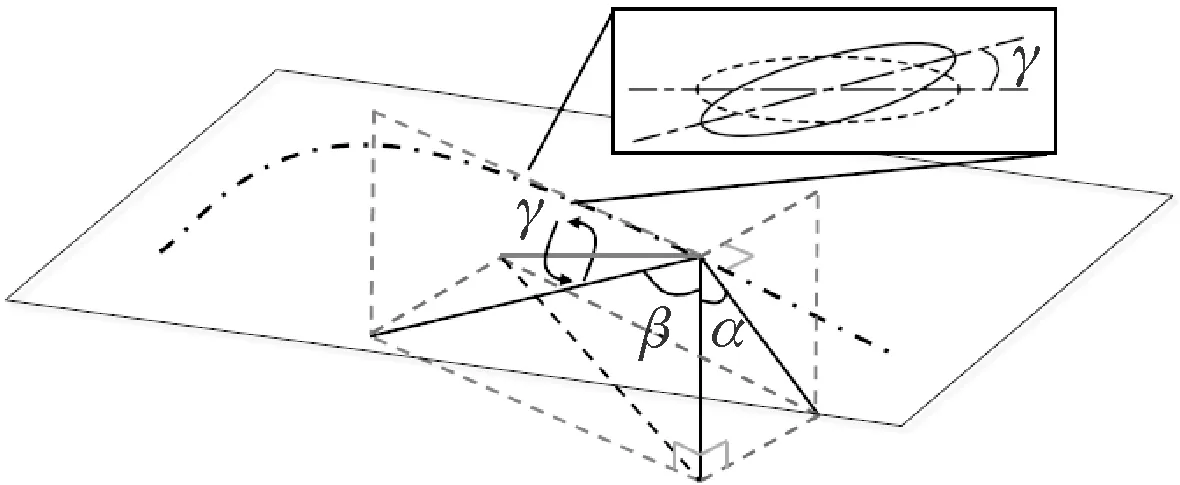

2.3 参数化方法

组合偏转结构的构建方法如图5所示,该参数化方法依靠中弧线划分偏转方向,对于圆形冷却孔的组合偏转参数化共两个维度,分别为径向偏转与轴向偏转,椭圆孔则增加了自偏转维度。在中弧线的垂面与切面内分别存在径向偏转角(α)与轴向偏转角(β),根据矢量合成原理做出组合偏转线(红色标注),在组合偏转线的垂面内作出冷却孔型线,向下切削出成型孔。椭圆孔存在自偏转角度(γ),该偏转角存在于组合偏转线的垂面内。

图5 冷却孔组合偏转结构示意Fig.5 Schematic of the combined inclination cooling hole

以径向偏转出口朝向压力面作为正径向偏转角,以轴向偏转出口朝向凹槽尾缘作为正轴向偏转,椭圆孔初始长轴方向为组合偏转线垂面与凹槽底面的交线方向,并将逆时针方向作为正自偏转方向,图中所标识的偏转角(α、β、γ)均为正偏转角。该组合偏转的参数化方法具有方向特征明确、偏转角度独立、参数变化灵活的特点,对于给定的偏转角度具有唯一对应的几何结构,即结构的建立不依靠偏转角的指定顺序,适合进行结构优化方面的研究,图6给出了椭圆冷却孔组合偏转的三维构型。

图6 冷却孔组合偏转三维结构Fig.6 Schematic of the combined inclination cooling hole

2.4 优化变量与目标函数

本文分别开展了基于圆形冷却孔的径向与轴向组合偏转优化、基于椭圆孔的自偏转优化两个算例的研究。对于圆形冷却孔而言,设计变量分别为1~7冷却孔的径向偏转角和轴向偏转角。为减少设计变量的数量以提高优化计算速度,根据冷却孔所处位置的流动复杂程度,共设置了4组独立变化的组合角。第1、2冷却孔由于靠近泄漏流再附区,偏转角各自独立变化;第3、4冷却孔位于过渡区,径向、轴向偏转角分别设置为相等;第5~7冷却孔靠近尾缘区,径向、轴向偏转角分别设置为相等。共获得8个设计变量,如表3所示。

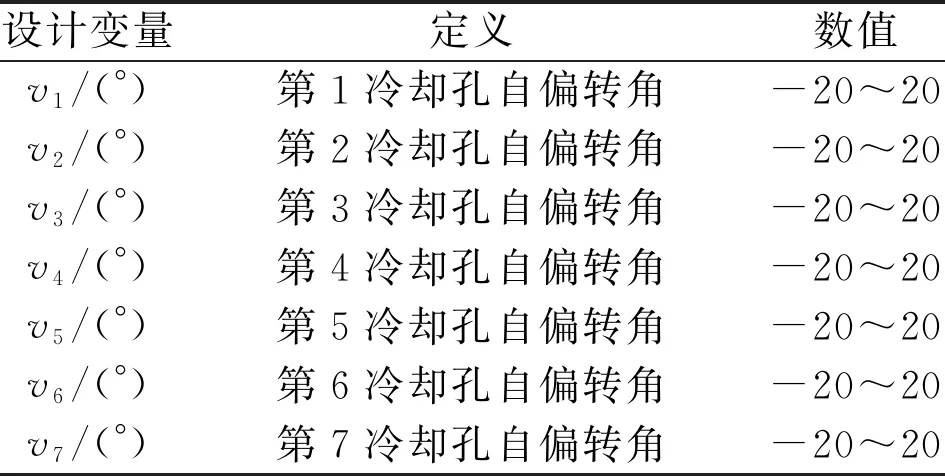

根据圆形冷却孔优化结果中的组合偏转角度,将冷却孔替换为椭圆孔,并开展椭圆孔自偏转角的优化研究,7个冷却孔的自偏转角度独立变化,共获得7个设计变量,如表4所示。

表3 圆形孔设计变量及变化范围

表4 椭圆孔设计变量及变化范围

本文的优化期望为通过组合偏转优化的同时提高凹槽叶顶的冷却性能与气动性能,故将目标函数设置为叶顶气膜冷却效率的变化率与比泄漏流率的变化率的加权和。本文对比泄漏流率与冷却效率的考量具有相同比重,但由于比泄漏流率的变化率远小于冷却效率,故在比泄漏流率变化量前设置了较高系数来保证变化范围的平衡,目标函数构建为

(3)

3 优化结果讨论

为直观对比圆形孔与椭圆孔的性能表现差异,同时也为减少椭圆孔优化时的变量维度,本文以逐步优化的形式先后开展了圆形孔优化与椭圆孔优化,其中圆形孔优化获得的轴向与径向偏转角在椭圆孔优化中保持恒定。

3.1 圆形孔优化

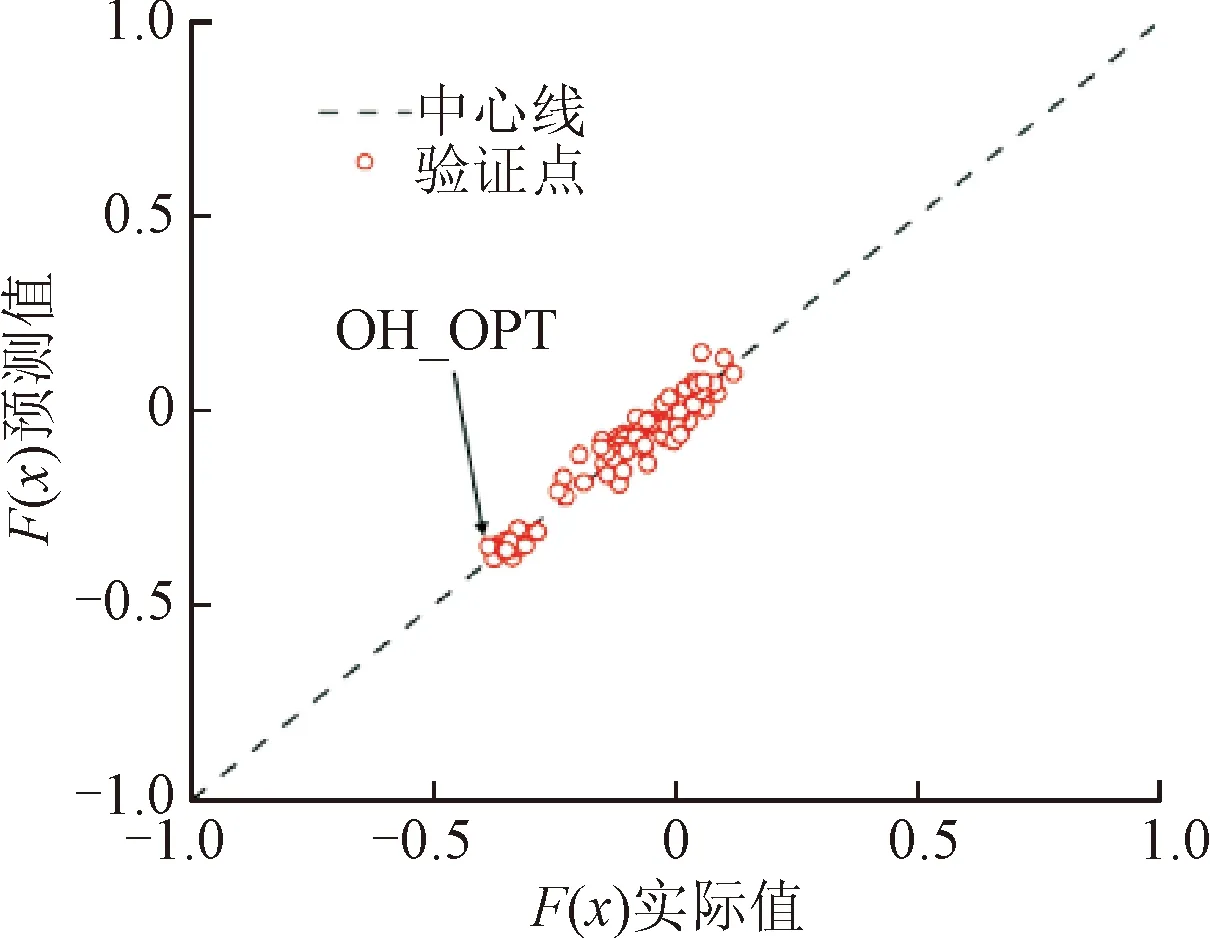

对圆形孔开展优化,采用拉丁超立方采样方法建立80个初始样本,包含更新迭代共预设了98个优化样本。采用交叉验证方法重构Kriging代理模型并对验证点进行预测,以预测值与实际值的差值评价Kriging代理模型预测的准确性,验证结果如图7所示。可以看出,验证点整体分布在中心线附近,特别是最优值点附近(左下角的验证点)的实际值与预测值符合较好,说明预测精度位于较高的水平,可以认为响应面已捕捉到了设计空间的整体特征,圆形孔的优化结果具有较高可信度。

图7 圆形孔优化设计交叉验证Fig.7 Cross validation for round hole optimization

在圆形孔的优化工程中获得了两个具有较高性能的优化结果,即图7中的RH_OPT1与RH_OPT2,对应的几何结构如图8所示。可以发现,两种优化结构均大量采用了负径向偏转与正轴向偏转的冷却孔组合方式,仅有第一冷却孔的径向偏转方向存在区分,其设计参数如表5所示。

(a)RH_OPT1

(b)RH_OPT2

表5 圆形孔优化结构参数

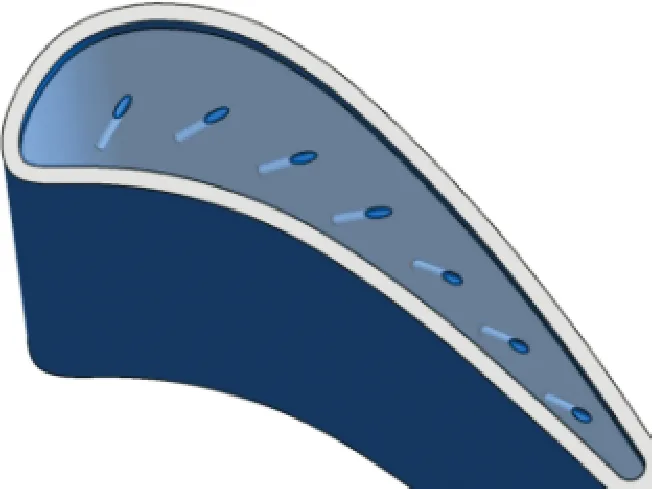

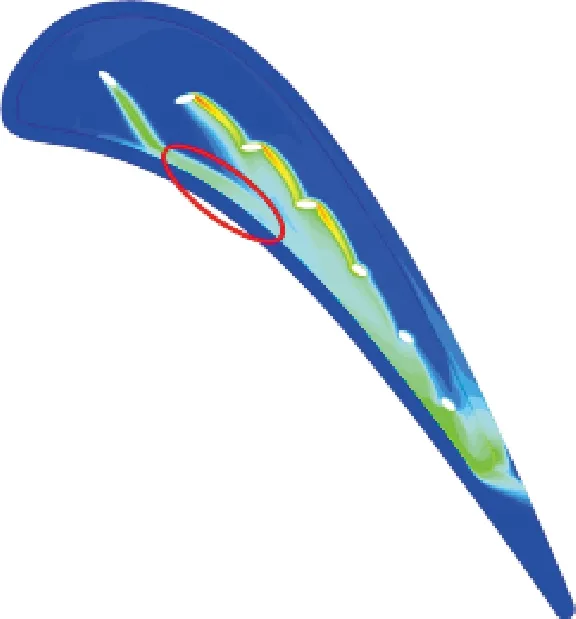

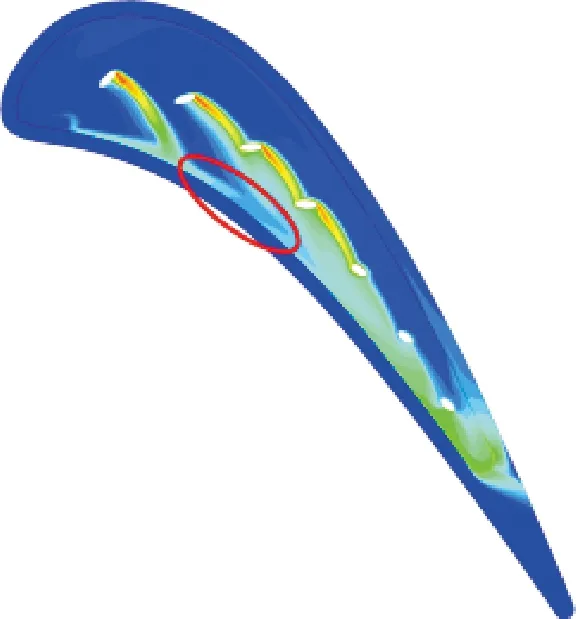

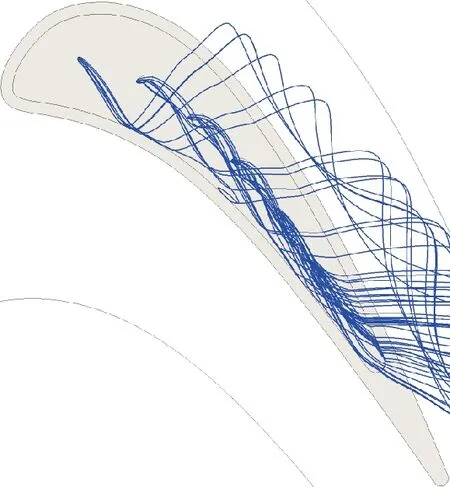

以无偏转角的圆形冷却孔作为参考结构(RH0),对比了叶顶射流的流线分布,如图9所示。可以看出,在无偏转结构中,虽然冷却射流受凹槽涡影响向压力面侧肩壁出流,但流线的轴向移动距离有限,导致在吸力面肩壁的出流位置靠前。在优化结构RH_OPT1、RH_OPT2中,大角度的轴向偏转保持了流线的贴壁性,延长了射流的轴向覆盖范围,增强了冷却流下游的堆积,射流的肩壁出流位置集中在凹槽尾缘。此外,流线还依靠负径向偏转扩大了轴向移动的转折角,使中弧线附近区域得到了流线包覆。RH_OPT1结构由于第一冷却孔未采用负径向偏转结构,导致其孔后流线包覆范围相对较窄,但流线贴壁性的提高使其在肩壁的出流位置相对靠后。

(a)RH0

(b)RH_OPT1

(c)RH_OPT2

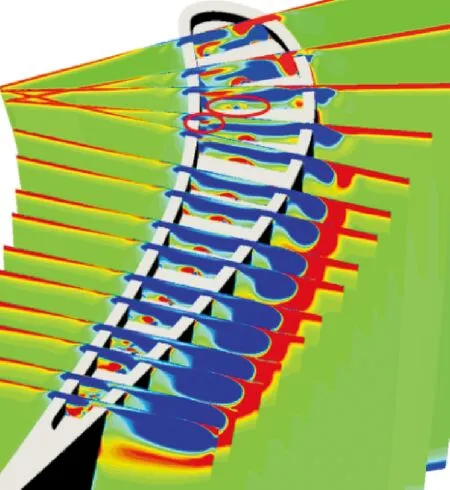

图10对比了前缘泄漏流再附着位置、冷却孔及孔后位置的流向涡量分布。参考结构RH0仅在尾缘区域能观测到较高的孔后射流涡量,但仍相对集中分布在压力面侧,同时也能观测到显著的壁面射流涡脱离现象。相对于参考结构,可以发现优化结构RH_OPT1、RH_OPT2由于扩大了流线覆盖范围并增大了轴向倾角,使射流的出流高度降低,射流涡分布更宽,凹槽尾缘射流涡与壁面的贴附也保持较好。RH_OPT1中第二冷却孔孔后角涡涡量增大,说明在正径向、正轴向组合偏转冷却孔影响下前缘射流保持了良好的贴壁性能。RH_OPT2的第一冷却孔由于采用了负径向偏转,孔后射流涡受凹槽涡影响分布相对分散,同时在第二冷却孔截面上部的刮削涡有一定增大,反映了射流流线在此处与泄漏流的掺混加剧。

(a)RH0

(b)RH_OPT1

(c)RH_OPT2

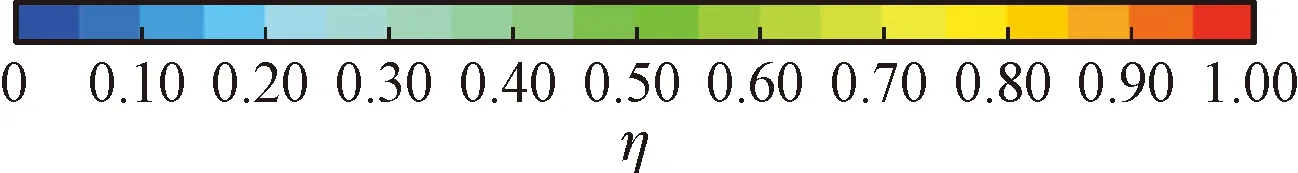

图11展示了凹槽叶顶绝热气膜冷却效率η分布与横向平均气膜冷却效率对比,RH0、RH_OPT1、RH_OPT2的叶顶平均气膜冷却效率分别为0.019 259、0.083 147、0.088 267。可以看出,参考结构RH0由于气膜抬升导致孔后气膜覆盖范围与冷却效率显著降低,优化结构RH_OPT1与RH_OPT2在保持较好气膜贴壁性的同时依靠负径向偏转扩大了孔后气膜覆盖范围,显著提升了气膜冷却效率,凹槽尾缘的气膜冷却效率依靠较好的流线堆积效应也有大幅增加。RH_OPT1的前缘气膜冷却效率略低于RH_OPT2结构,但在下游略有增长,原因是RH_OPT2虽然依靠第一冷却孔的负径向偏转扩大了气膜覆盖范围,但也削弱了下游的流线堆积,RH_OPT1则保持着较好的气膜贴壁性,从而提高了下游的冷却效率。

(a)RH0

(b)RH_OPT1

(c)RH_OPT2

(d)横向平均气膜冷却效率

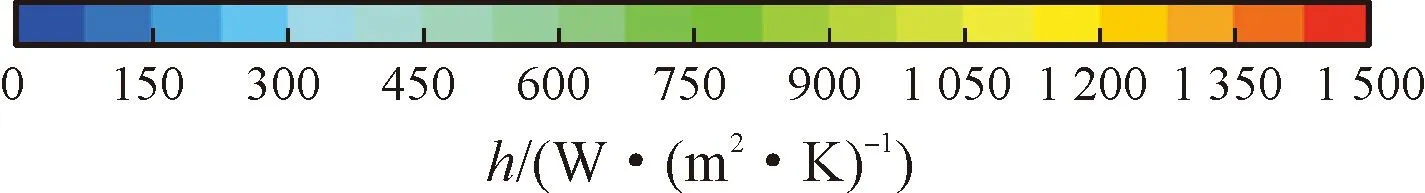

图12对比了凹槽底面的换热系数分布与横向平均换热系数,RH0、RH_OPT1、RH_OPT2的平均换热系数分别为649.748、648.971、636.325。可以看出,参考结构RH0中射流受凹槽涡影响向压力面侧肩壁出流,使低换热系数区分布在压力面侧。优化结构依靠冷却孔的负径向偏转增大了射流出流的转折角,扩大了低换热系数区域范围,并有效降低了中弧线附近的换热系数,但凹槽前缘冷却孔的压力面侧区域由于缺少气膜包覆出现了局部换热恶化,其中优化结构RH_OPT2扩大了前缘区域的气膜覆盖范围,显著降低了前缘横向平均换热系数。

(a)RH0

(b)RH_OPT1

(c)RH_OPT2

(d)横向平均换热系数

图13对比了凹槽叶顶泄漏流总量与主流之比,以及泄漏流占比沿轴向弦长的分布。可以看出,优化结构中由于保持了良好的射流贴壁性,有效减弱了射流涡强度,使泄漏流量从凹槽中后部开始逐步下降,同时在凹槽尾缘由于射流的堆积效应导致射流集中出流,形成的大尺度刮削涡阻塞了通流状态的叶顶泄漏流,大大减小了凹槽尾缘的泄漏流量。RH_OPT2由于前缘采用了负径向偏转,大角度的流线翻转使第一冷却孔的射流涡得到了一定程度发展,导致了前缘区域的泄漏流量略微增长。

(a)泄漏流量整体变化

(b)泄漏流量沿轴向弦长分布

3.2 椭圆孔优化

从圆形孔优化结果的对比可以看出,RH_OPT2冷却、换热性能较优于RH_OPT1,但RH_OPT1气动性能更为优秀,而椭圆孔具有大宽高比的优势,结合气动性能最优的优化结果能获得更好的综合性能,所以在椭圆孔优化研究中,将以RH_OPT1模型的轴向、径向偏转角为基准,以椭圆孔替代圆形冷却孔,开展自偏转角优化研究,设计变量如前文表3所示。

椭圆孔优化研究共设置90个优化样本,初始样本为60个,交叉验证结果如图14所示。由于式(3)中选用的参考值变更为椭圆孔参考结构的计算结果,所以导致目标函数的分布范围有所变化。可以看出,验证点整体分布相对集中并靠近中心线位置,可以认为优化结果具有较高可信度。

图14 椭圆孔优化交叉验证Fig.14 Cross validation for oval hole optimization

图15展示了椭圆孔参考与经过优化得到的最优解结构的三维模型。参考结构OH_REF仅将RH_OPT1的孔型替换为椭圆孔,自偏转角度均为0°;优化结构OH_OPT调整了射流的出流方向,除第一冷却孔外均减小了椭圆孔短轴与中弧线切线间的夹角,OH_OPT的自偏转角参数如表6所示。

(a)OH_REF

(b)OH_OPT

表6 椭圆孔优化结构参数

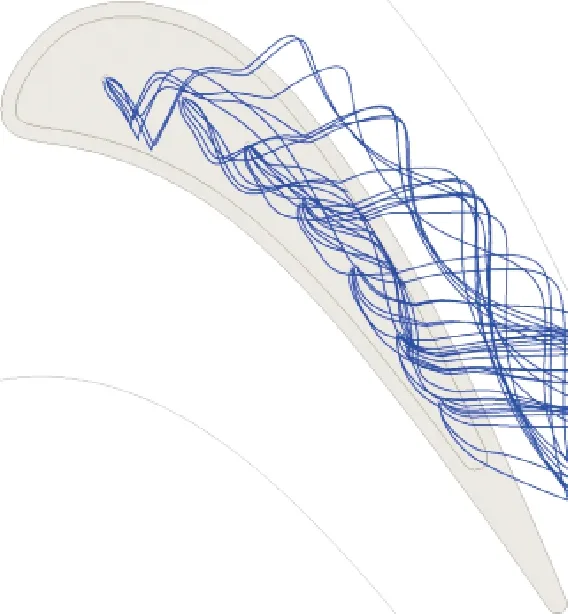

图16对比了优化结构的射流流线分布。可以看出,OH_REF相比RH_OPT1扩大了第一冷却孔射流气膜的覆盖范围,并且在凹槽尾缘可以观测到部分流线的汇聚及出流,OH_OPT则进一步增强了凹槽下游的流线堆积效应,同时射流在肩壁的出流位置向尾缘方向收缩,凹槽尾缘汇聚及出流的流线显著增加。

(a)RH_OPT1

(b)OH_REF

(c)OH_OPT

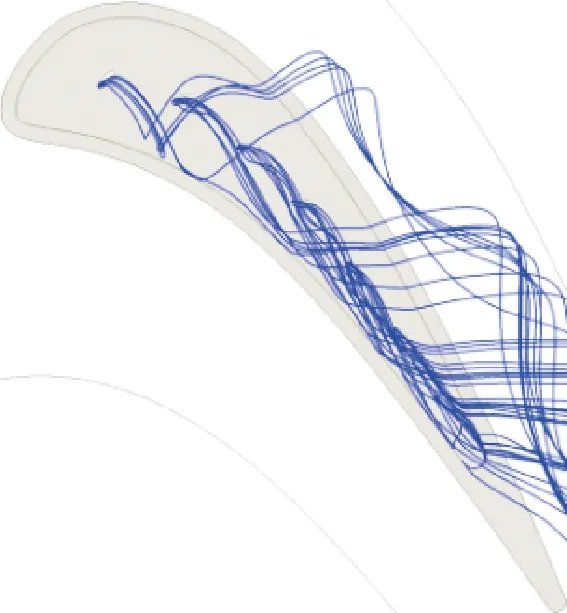

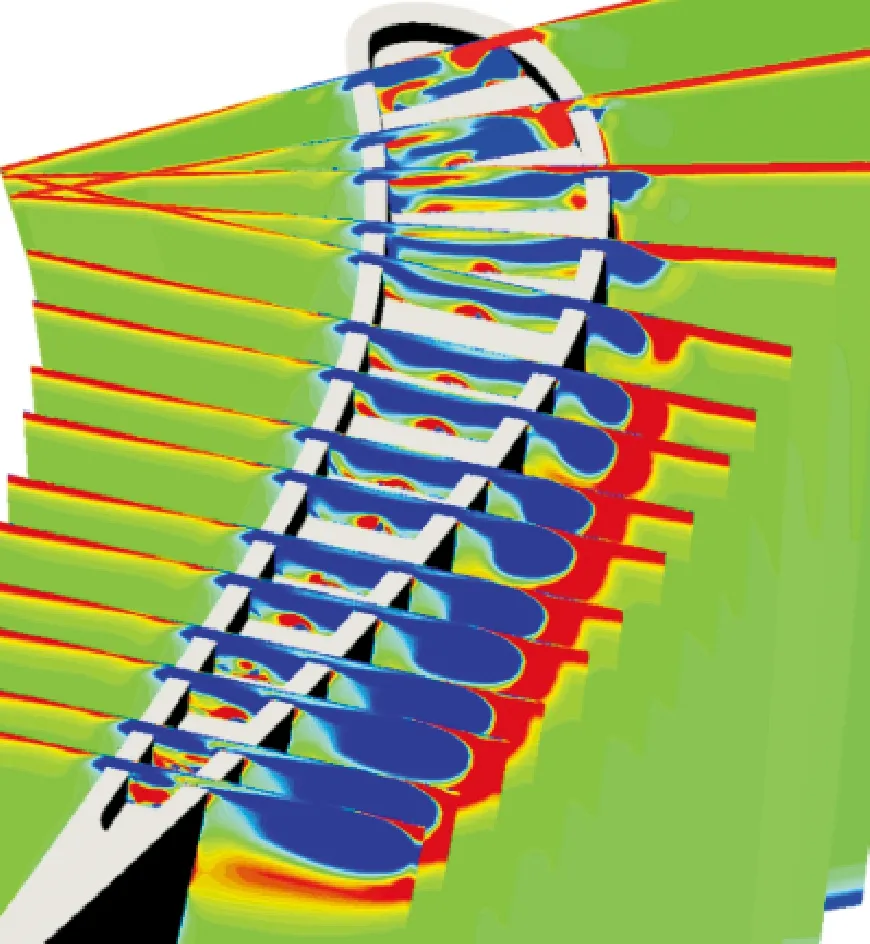

图17对比了椭圆孔优化结构的流向涡量分布。可以看出,OH_REF与RH_OPT1的前缘及中部射流的涡量分布相似,均具有较宽的射流覆盖范围及较低的射流高度。在RH_OPT1的凹槽近尾缘区域,可以看到位于肩壁的出流转向涡,而OH_REF、OH_OPT该处的涡量显著减小,说明椭圆孔结构的贴壁性能相对优于圆形孔结构,使射流保持了轴向移动从而减小了近尾缘肩壁的出流流量。优化结构OH_OPT由于调整了射流角度,相对OH_REF进一步提高了射流的覆盖范围并降低了射流高度。在凹槽尾部截面对比中,可以看到OH_OPT射流涡与上游射流涡的融合,表明OH_OPT在凹槽下游具有更优的冷气贴壁性能。

(a)RH_OPT1

(b)OH_REF

图18对比了椭圆孔优化结构的气膜冷却效率分布及横向平均气膜冷却效率,RH_OPT1、OH_REF、OH_OPT的平均气膜冷却效率分别为0.083 147、0.115 504、0.128 092。可以看出,OH_REF、OH_OPT结构在不依靠冷却孔负径向偏转的情况下显著扩大了前缘的气膜覆盖范围,且高气膜冷却效率区的范围也显著提升。这是由于椭圆孔依靠低曲率的出流边提高了气膜的贴壁性能,扩大了冷却孔出口的气膜覆盖范围。椭圆孔结构的凹槽尾缘也由于较好流线堆积效应提高了气膜冷却效率。圆形孔结构由于具有较大的冷却孔出口形变,可以依靠横向流扩大气膜覆盖范围,而OH_REF中椭圆孔由于出口形变较小导致中部冷却孔的射流偏角过大,不利于气膜覆盖范围与冷却效率的提升。OH_OPT在OH_REF的基础上调整了射流与横向流的夹角,进一步提高了凹槽中部的气膜覆盖范围与冷却效率。

(b)OH_REF

(c)OH_OPT

图19对比了凹槽底部的换热系数分布与横向平均换热系数,RH_OPT1、OH_REF、OH_OPT的平均换热系数分别为648.971、664.95、657.116,计算前70%区域的换热系数分别为755.900、755.530、753.075。可以看出,椭圆孔结构在凹槽尾缘存在大量流线累积,促进了尾缘射流的贴壁性能进一步提升,形成的涡系结构破环了凹槽尾缘的边界层发展,导致了换热系数的上升。但是,凹槽尾缘属于低换热系数区,在实际工作环境下对热防护的考量比重较小,而椭圆孔优化结构OH_OPT则在凹槽前、中部高换热系数区域的促进了孔后换热系数的降低,具有较高的工程价值。

图20对比了椭圆孔结构的叶顶泄漏流量。可以看出,泄漏流量的整体变化较小,椭圆孔及优化结构在RH_OPT1的基础上保持了泄漏流量的下降趋势。对图20(b)分析可以发现,椭圆孔结构进一步提高了凹槽下游的流线堆积效应,导致了射流对泄漏流的阻塞作用增强,凹槽尾缘的泄漏流量下降,OH_OPT则是在OH_REF的基础上对凹槽尾缘的阻塞作用有微弱提升,进一步降低了凹槽尾缘及后肩壁的泄漏流流量。

(a)RH_OPT1

(b)OH_REF

(c)OH_OPT

(d)横向平均换热系数

(a)泄漏流量整体变化

(b)泄漏流量沿轴向弦长分布

表7对比了优化前后各结构的性能参数,优化目标为冷却效率与泄漏流量。可以看出,针对凹槽叶顶冷却孔偏转角的优化有效提升了冷却效率并降低了泄漏流量。椭圆孔优化结构相比圆形孔进一步提升了冷却性能与泄漏流控制效果,但由于干扰了凹槽尾缘的边界层发展,导致了换热系数上升。

表7 性能参数对比

3.3 变吹风比工况校核

为进一步校核优化结构在变工况环境下的冷却与气动性能,研究了各优化个体在吹风比M=0.5,1.0,1.5时的叶顶平均气膜冷却效率及泄漏流占比的变化情况。图21展示了变吹风比工况下叶顶平均绝热气膜冷却效率的变化情况。可以看出,变工况中各优化结构及参考结构的气膜冷却效率变化趋势保持一致,吹风比增长至1.5后出现了气膜分离现象,导致了叶顶平均冷却效率的下降。变吹风比工况中,优化结构的气膜冷却效率在参考结构的基础上依旧保持着较高的增长率,特别是OH_OPT在椭圆孔及组合偏角的影响下,大幅扩张了气膜覆盖范围并提高了贴壁性能,使其在变工况环境中保持着较高的冷却效率,并在低吹风比下展现了最高的增长斜率。

图21 变工况气膜冷却效率对比 Fig.21 Comparison of film cooling effectiveness in variable operating conditions

图22对比了不同吹风比下泄漏流量占比的变化情况。可以看出,优化结构及参考结构的泄漏流量变化趋势保持一致,且随着吹风比的增加,由于叶顶射流的阻塞效应逐步增强,泄漏流量占比有显著降低。相同吹风比下,优化结构的泄漏流量显著低于参考结构,且该差值随着吹风比增加而逐步提升,其中OH_OPT在优化结构中保持着最低的泄漏流量占比。

图22 变工况泄漏流量对比 Fig.22 Comparison of leakage flow in variable operating conditions

4 结 论

本文采用数值方法研究了凹槽叶顶冷却孔组合偏转角对气热特性的影响,基于Kriging代理模型、结合EI加点准则的优化算法,首先对圆形冷却孔进行了组合偏转角优化,再以获得的组合偏转角为基础开展了椭圆冷却孔自偏转角优化,获得的主要研究结论如下。

(1)本文提供了一种适用于凹槽叶顶的圆形孔及椭圆孔组合偏转角参数化方法,设计了径向偏转角、轴向偏转角、椭圆孔自偏转角等多个优化变量,该方法参数变化灵活、特征指定明确,参数与结构间具有一一对应关系,适合开展优化设计工作。

(2)圆形孔优化中,采用负径向偏转与正轴向偏转的组合偏转结构能在提高气膜冷却性能的同时保持气膜的贴壁性能,进而同时提高了凹槽叶顶的换热与气动性能,圆形孔优化结构RH_OPT2相比无偏转圆形孔结构RH0的气膜冷却效率提高了358.3%。同时,组合偏转射流减小了凹槽前、中部射流涡尺度,增强了凹槽下游的射流阻塞效应,其中RH_OPT1泄漏流量相对减少量达到了1.641%。

(3)椭圆孔短轴方向与主流间保持小角度的夹角能较大程度的提升气膜冷却效率,椭圆孔优化结构OH_OPT相比RH0的气膜冷却效率提升了565.1%。椭圆孔射流凹槽下游的流线堆积增强,提升了射流阻塞效应,泄漏流量相对RH0减少了2.063%。

(4)椭圆孔相比圆形孔的出口孔周曲率更小,能有效提高射流的贴壁性能,促进气膜覆盖的扩大与冷却效率的提高,同时椭圆孔增加了自偏转角这一设计变量,扩展了设计空间维度,能通过优化设计进一步提高叶顶的气热性能。

(5)通过变吹风比工况校核可以发现,优化结构在低、高吹风比及设计工况中均可以获得较高的冷却、气动性能,证明了优化结构相对于参考设计的优越性及优化设计方法的可靠性。