1.5级燃气透平轮缘密封非定常流动特征和封严效率的数值研究

2023-10-29雷隆丛庆丰郭粲李志刚李军

雷隆,丛庆丰,郭粲,李志刚,李军

(西安交通大学叶轮机械研究所,710049,西安)

在燃气轮机中,主流高温燃气通过动静间隙入侵透平盘腔,入侵燃气会增加轮盘热应力和热负荷,降低透平部件工作寿命。在盘腔轮缘处设计密封结构,并将来自压气机的冷气引入盘腔,是抑制燃气入侵和冷却轮盘壁面的主要措施。受到主流周向压力、泵吸效应和轮缘三维非定常流动结构等影响,轮缘密封间隙处的流动结构十分复杂。阐明和理解透平盘腔轮缘密封处的流动机理,对于提高轮缘密封性能以及封严结构的优化设计有十分重要的意义。

Owen等[1-4]将燃气入侵机理归纳为旋转诱导入侵(RI)和外部诱导入侵(EI)两种,对轮缘密封间隙处的流动行为进行简化,提出了孔板流动模型,并提出了RI和EI的最小封严流量的经验公式。Scobie等[5]研究表明,EI对燃气入侵的影响更为显著。Green等[6]在带有导叶和动叶的透平实验台上开展了前盘腔燃气入侵研究工作,证实了主流非轴对称的周向压力分布对燃气入侵有显著影响。

研究人员认为,盘腔轮缘密封间隙上方的非定常周向压力分布主要是由静叶尾迹高压区和动叶前缘滞止区相互干涉作用导致。陶加银等[7]数值计算了不同冷气流量下的非定常封严效率分布,发现静叶尾迹和动叶前缘附近压力势场的非定常干涉效应会强化主流燃气的入侵。Green等[6]认为,动叶会削弱导叶尾迹附近的非轴对称压力分布,因而动叶的存在提高了封严效率。Hills等[8]认为,动叶并不能抑制燃气入侵,相反动叶会增加燃气入侵的强度。Chew等[9]研究了无动叶时导叶位置对燃气入侵的影响,结果表明,导叶逐渐远离轮缘间隙时,燃气入侵强度减弱。Bohn等[10-11]得出了相同结论,并指出动叶对燃气入侵也有显著影响,影响程度与轮缘密封结构相关。Hualca等[12]发现在没有动叶时,导叶位置对于燃气入侵几乎没有影响。

Jakoby等[13]通过数值模拟和实验研究发现,主流周向速度与燃气入侵强度有关,降低主流周向速度有利于减少燃气入侵。Gao等[14-16]通过大涡模拟(LES)数值方法研究发现,轮缘密封间隙处存在非定常流动特征,在密封间隙处产生了大型旋涡结构,旋涡结构的周向速度低于叶片周向速度。多数学者认为这种现象是由主流和盘腔之间的周向剪切引起的Kelvin-Helmholtz(K-H)不稳定性驱动所导致。Horwood等[17-18]发现,轮缘密封间隙附近的大规模K-H不稳定流动结构是由主流高温燃气和封严冷气的交界面处流体相互剪切造成,并且与燃气入侵的强度相关,这些结构的强度与密封结构和冷气流速有关。Pogorelov等[19]采用LES方法数值求解了两种轮缘密封结构整周涡轮级的非定常流动结构,在轮缘密封间隙处观察到了K-H不稳定性涡系。Horwood等[20]对斜向槽轮缘密封结构开展了数值研究,同样在轮缘密封间隙处观察到主流与封严冷气相互剪切形成的不稳定性流动结构。白涛等[21]通过unsteady Reynolds averaged Navier-Stokes(URANS)方法对轮缘密封间隙处K-H旋涡的产生机制和对轮缘密封的影响进行了分析。

轮缘密封几何结构对燃气入侵流动也有着显著影响,研究人员设计了多种新型轮缘密封结构以期提高封严性能。Popovíc等[22]研究了11种具有代表性的轮缘密封结构,研究发现尖齿和勾状齿结构提高了封严效果,这些密封特征产生了内部再循环区域,限制了燃气进一步入侵到轮盘空间中。高庆等[23]对简单轴向密封结构改型设计了4种密封结构,研究发现倾斜间隙有着较高的封严性能,而渐扩间隙有效减小冷气出流产生的气动损失。Scobie等[24]设计了一种翼型轮缘密封结构,减弱了主流入侵燃气的周向压力不对称性,有效降低了燃气入侵的强度。高庆等[25]将径向轮缘密封的封严齿上端面设计为蜂窝状结构,数值模拟结果表明蜂窝孔结构可以增大燃气入侵的流动阻力,提高封严效率。程舒娴等[26]设计了4种不同的周向槽和3种不同的轴向槽轮缘密封结构,数值研究了不同槽结构轮缘密封的封严性能,指出槽结构增强了密封内部流动涡的作用,增大了入侵燃气的流动阻力,因而提高了封严性能。

目前,多数研究人员在实验工况下对模型级轮缘密封结构开展研究。针对燃气轮机轮缘密封,在实际运行工况下开展的研究工作较少。本文针对某型燃气轮机所采用的4级透平叶栅中的第一级和第二级静叶(共1.5级)自主设计前后盘腔轮缘封严结构,在燃气透平实际运行工况下开展轮缘密封非定常封严效率和流动结构的数值研究,揭示主流燃气和封严冷气相互作用下的燃气入侵机理和轮缘间隙内的流动特征,为提高燃气轮机轮缘封严性能和优化封严结构设计提供参考。

1 计算模型和数值方法

1.1 计算模型

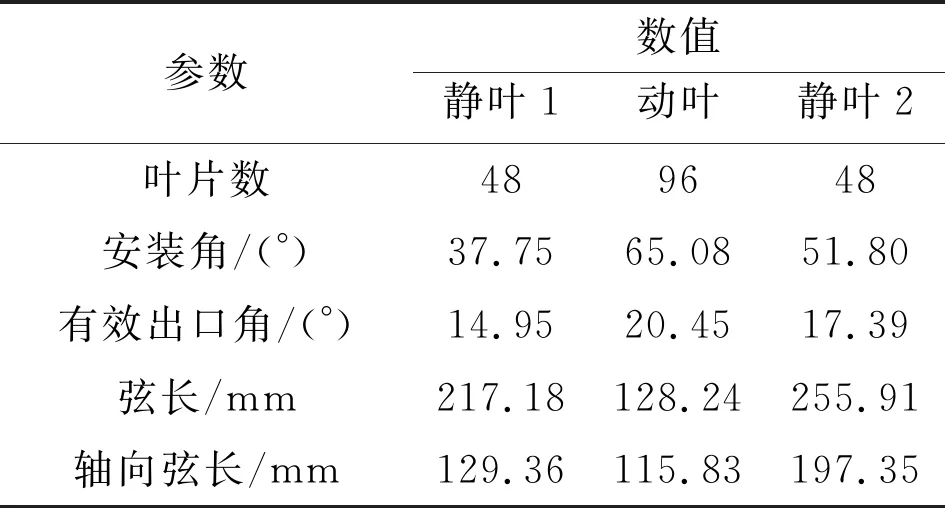

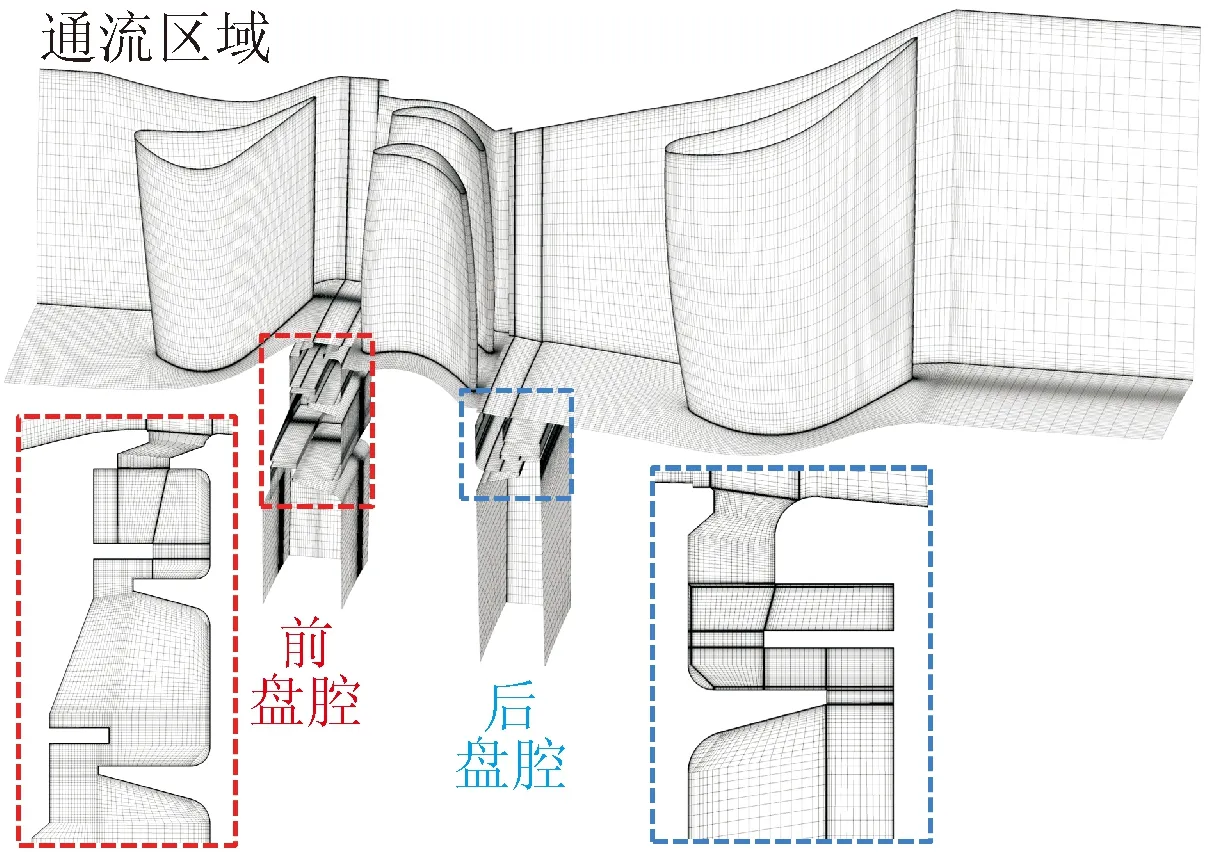

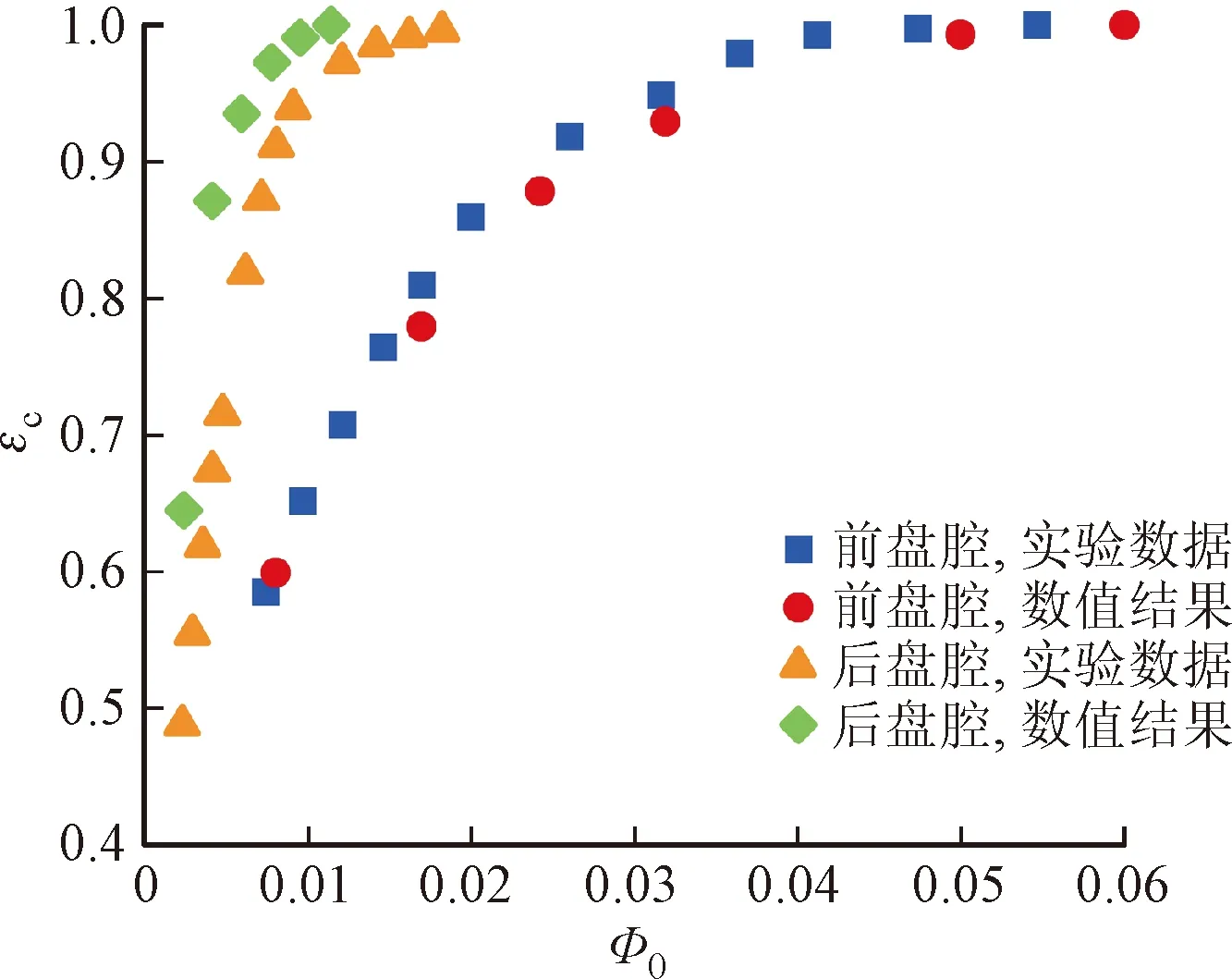

针对某型燃气轮机所采用的4级透平叶栅中的第一级和第二级静叶(共1.5级)自主设计了前后盘腔轮缘密封结构,在设计过程中重点参考了GE某型燃气轮机[27]的轮缘密封结构。图1给出了1.5级燃气透平轮缘密封计算模型,主流通道内的3列叶栅均为扭叶片,表1给出了中径面上叶栅的几何参数。

图1 1.5级燃气透平轮缘密封计算模型Fig.1 Computational model of 1.5-stage gas turbine

表1 1.5级透平叶栅几何参数

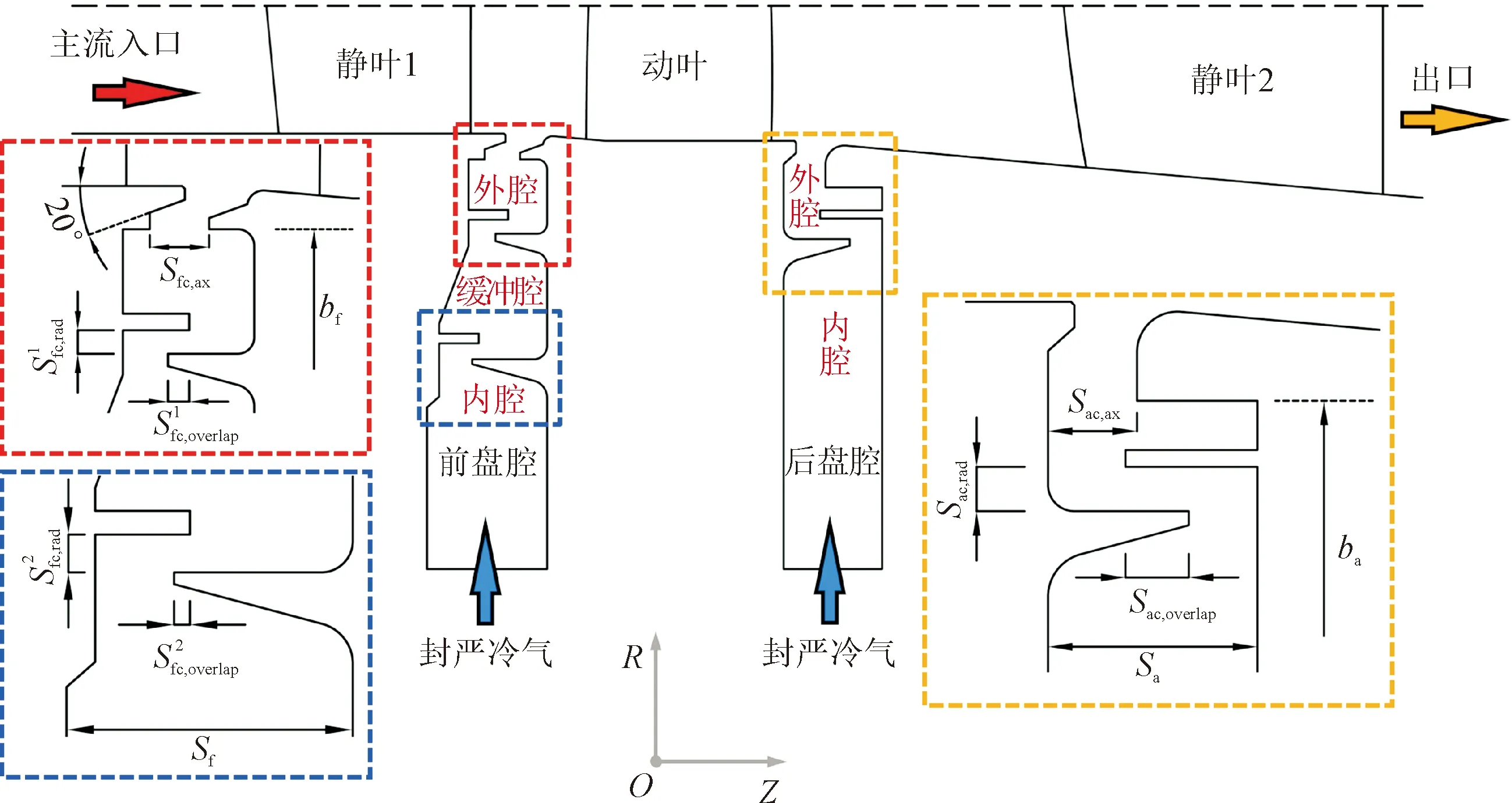

图2给出了1.5级燃气透平轮缘密封结构。图中,R、Z分别代表径向、轴向方向。前盘腔采用双重径向轮缘封严结构,上下两级密封齿将盘腔划分为3个腔室,沿径向向内分别记为外腔、缓冲腔和内腔;后盘腔采用单级径向密封齿结构,盘腔区域沿径向向内被密封齿划分为外腔和内腔。表2给出了轮缘密封结构的几何参数。表中:下标f、a分别表示前盘腔和后盘腔,ax、rad分别表示轴向、径向,overlap表示封严齿重叠;上标1、2分别表示第1、2级密封齿;b为轮缘半径。

图2 1.5级燃气透平轮缘密封结构Fig.2 Rim seal configuration of 1.5-stage gas turbine

表2 轮缘密封结构几何参数

1.2 网格划分和无关性验证

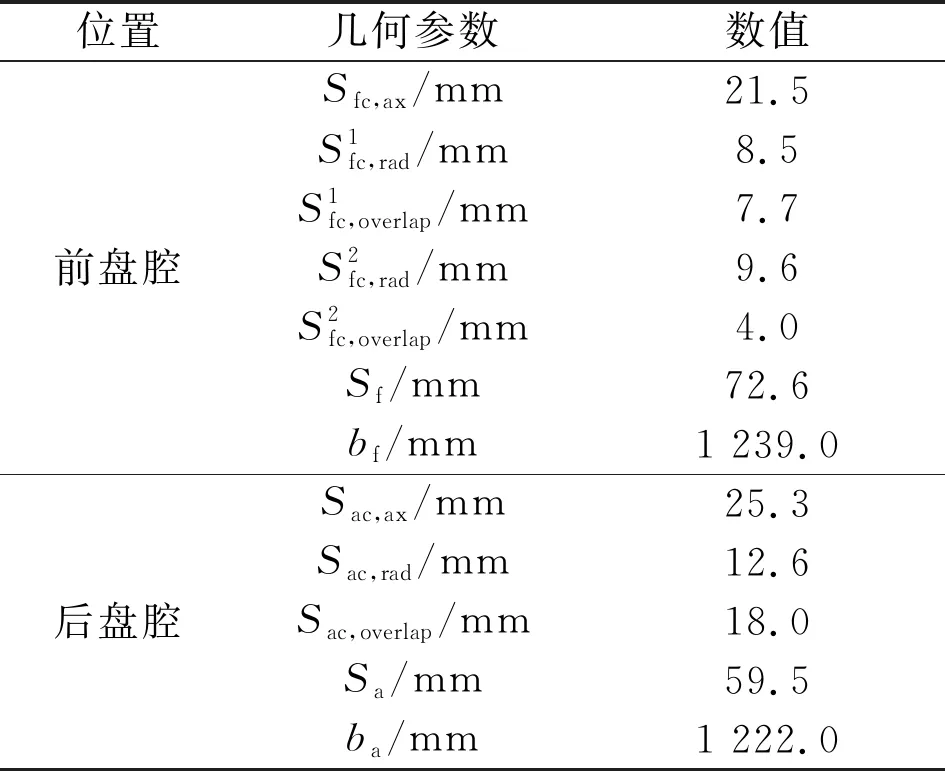

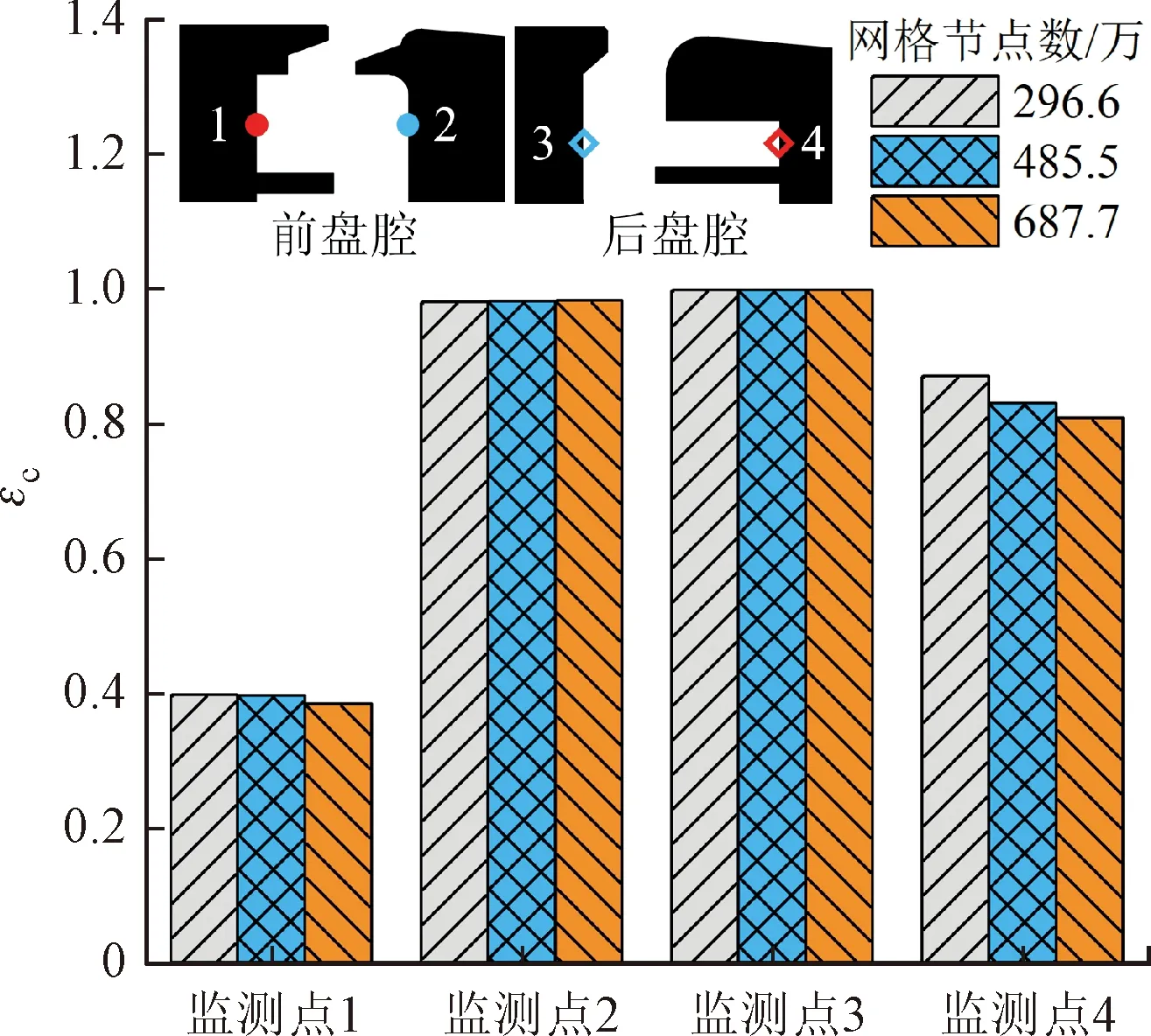

采用NUMECA AutoGrid5生成多块结构化网格,计算网格如图3所示。对近壁面处进行加密以满足SSTk-ω湍流模型对y+≈1的要求,所有区域网格的最小正交角大于20°,最大长宽比小于3 000,最大膨胀比小于2.8。在进行网格划分时,通过等比例地增加或减少节点数生成了3种不同疏密的网格,节点数分别为296.6万、485.5万和687.7万。

定义封严冷气质量流量比M

(1)

图3 主流通道和转静盘腔区域的计算网格Fig.3 Computational grid of the 1.5-stage axial turbine with rim seal

定义无量纲封严效率εc

εc=(cs-ca)/(c0-ca)

(2)

式中:cs为参考点处CO2体积分数;c0为冷气进口CO2体积分数;ca为主流进口CO2体积分数。

在封严冷气质量流量比M=1%工况下开展网格无关性验证工作,图4给出了不同网格节点数下前后盘腔内监测点处封严效率的变化。可以看出:在监测点1、2和3处,3种网格对封严效率的预测结果相差较小;在后盘腔监测点4处,以687.7万节点数的网格预测结果为基准,296.6万节点数的网格对封严效率的预测明显偏大,485.5万节点数的预测结果更好,相对误差为2.8%。当网格节点数达到485.5万时,计算误差已足够小,因而本文采用485.5万节点数的网格开展后续研究,其中主流叶栅通道、前盘腔和后盘腔的网格节点数分别为227.9万、162.6万和95万。

图4 不同网格节点数下盘腔内的时均封严效率变化Fig.4 Time-averaged sealing effectiveness in cavities at different grid-point numbers

1.3 数值方法及验证

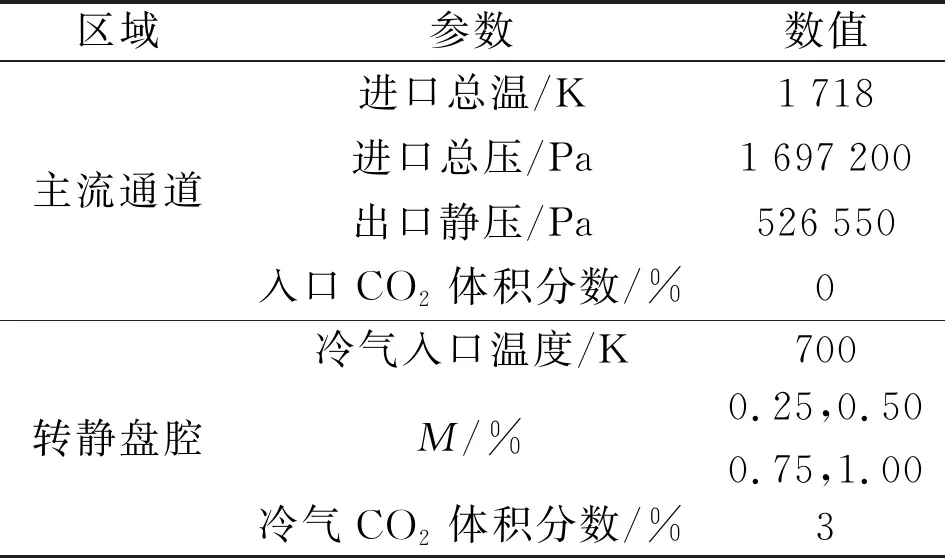

从计算资源和模拟精度综合考虑,采用旋转周期性边界,将模型简化为全周的1/48,即7.5°的扇区环形叶栅通道。前后盘腔均设置在静止域下,前盘腔与第一级静叶栅通道相连,转静交界面设置在盘腔出口下游,后盘腔与第二级静叶栅通道相连,转静交界面设置在盘腔出口上游。表3给出了数值计算边界条件,边界条件与燃气透平实际运行工况相同,主流进口给定总温总压,冷气进口给定静温和质量流量,叶栅通道出口给定静压,转速为3 000 r/min。

表3 计算边界条件

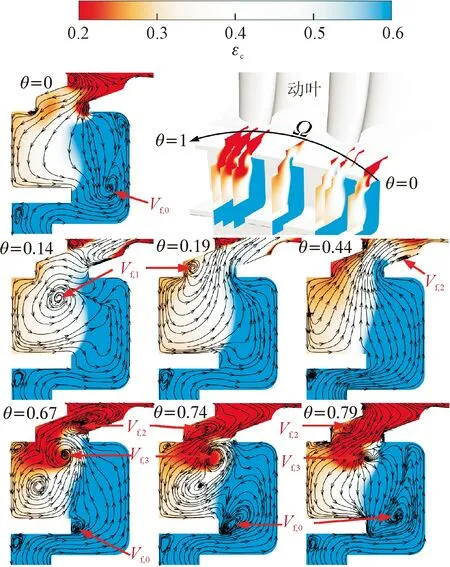

采用ANSYS CFX求解三维URANS方程和SSTk-ω湍流模型。采用多组分气体方法求解转静盘腔的轮缘封严效率,流动工质为空气和CO2混合气体。壁面全部设置为光滑绝热壁面,主流通道两侧设置为旋转周期交界面。瞬态计算的时间步长设定为2.083 33×10-5s,动叶旋转一个动叶栅通道为10个时间步长,每个时间步需要经过10次迭代,可完全捕捉主流和轮缘密封冷气相互作用下的非定常流动结构。图5给出了不同时刻下动叶的相对位置和无量纲角度θ的示意。可以看出,在t0+10Δt时刻,静叶和动叶的相对位置与t0时刻相同。

图5 不同时刻下动叶的无量纲角度和相对位置示意Fig.5 Schematic diagram of relative position of rotor blades and nondimensional angles

数值计算过程中,首先开展稳态计算,将稳态计算结果作为瞬态计算的初场。瞬态计算收敛后,从动静叶的初始位置计算960个时间步长(动叶旋转一周),取此960步的结果进行时均统计。稳态计算时,动静交界面方法为冻结转子法,瞬态计算时动静交界面方法为瞬态转静子法。

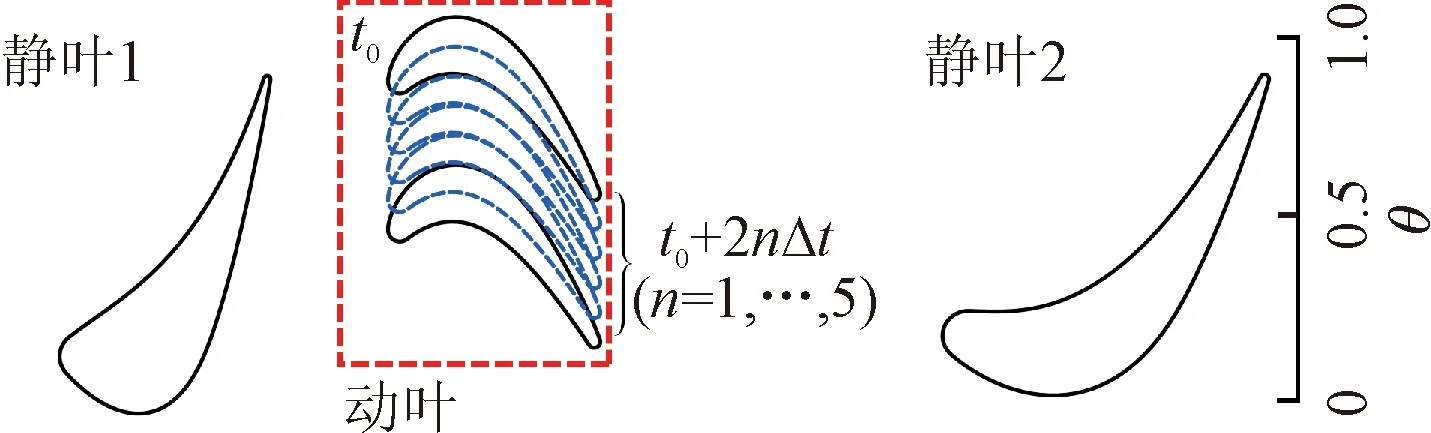

图6 不同冷气流量下静盘面测点处封严效率实验数据和数值结果的对比[29]Fig.6 Comparison of sealing effectiveness at monitoring points on stator disk between experiment data and numerical results at different sealant flow rates

为验证本文数值方法的可靠性,基于英国巴斯大学Scobie等[28]的1.5级透平轮缘密封实验数据开展验证工作。图6给出了在不同冷气流量下封严效率εc的实验数据和数值结果的对比,无量纲冷气流量系数Ф0的定义见2.1小节中的式(3)。可以看出:前盘腔数值预测结果与实验数据相差很小,最大绝对误差仅为3.0%;后盘腔数值预测结果偏大,这是由于后盘腔整体冷气流量较小,在小冷气流量工况下,计算收敛速度会减慢,数值计算的误差也会增加,但后盘腔最大绝对误差不超过15%,在工程应用中是可以接受的。综上所述可知,本文的数值方法能够可靠地预测主流通道和轮缘间隙流动相互作用下的流场结构以及盘腔内的封严效率εc。

2 结果分析与讨论

2.1 时均封严效率

定义无量纲冷气流量系数

(3)

式中:ρ为冷气入口的密度;Ω为旋转角速度;Sc,ax为轮缘半径处封严轴向间隙。由于前后盘腔几何参数略有差异,在相同冷气流量下无量纲冷气流量系数Ф0并不同:当封严冷气质量流量比M分别为0.25%、0.5%、0.75%和1.0%时,对应前盘腔的Ф0分别为0.005 6、0.010 7、0.015 9和0.021 0,对应后盘腔的Ф0分别为0.006 1、0.011 9、0.017 7和0.023 4。

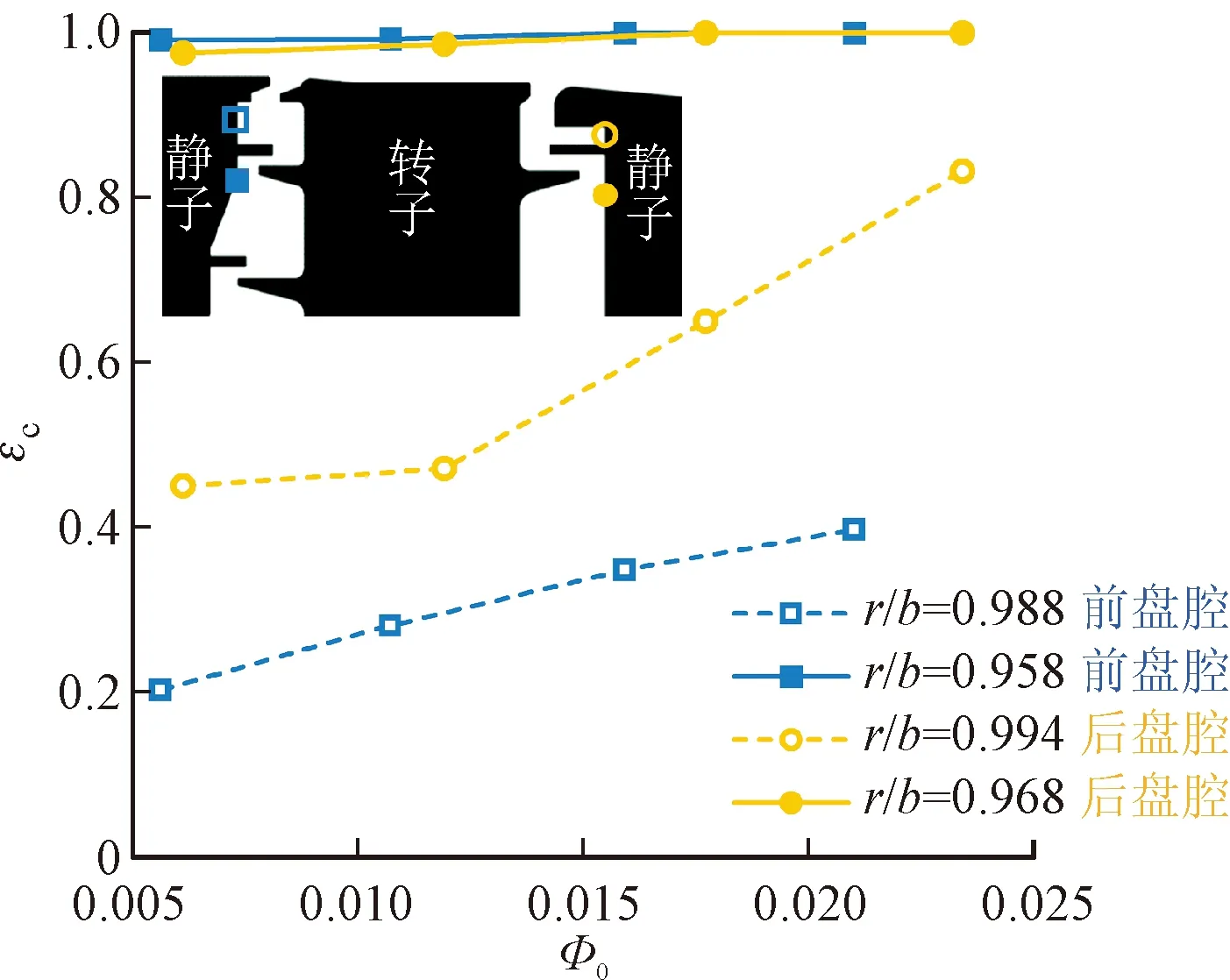

图7 不同冷气流量下前后腔静盘面监测点处封严效率的变化Fig.7 Sealing effectiveness of monitors on stator disk in front and aft cavities at different sealant flow rates

图7给出了不同冷气流量下前后腔静盘面监测点处封严效率的变化。图中,r为测点处的半径。可以看出,对于4个监测点,随着冷气流量的增加,封严效率均有不同程度的提高。对于前腔r/b=0.958和后腔r/b=0.968处,最小冷气流量时的封严效率分别为0.990和0.974,均大于0.95,可以认为前盘腔和后盘腔密封齿以下区域完全封严。在前腔r/b=0.988处,封严效率保持在较低水平,4种不同冷气流量下的平均封严效率仅为0.306;当冷气流量增大时,封严效率随之增大,但曲线斜率逐渐减小,这说明前腔外腔内受燃气入侵影响较大。在后腔r/b=0.994处,封严效率随冷气流量变化最为明显,且与其他3点处的趋势变化显著不同。无量纲冷气流量系数Ф0从0.006 1增大到0.011 9时,监测点处封严效率仅增大了0.02;当Ф0增大到0.017 7时,曲线斜率迅速变大,封严效率增加了0.179;当Ф0增大到0.0234时,封严效率增加了0.182。这说明在后腔外腔区域,封严效率对冷气流量的变化较为敏感,与前腔相比燃气入侵对后腔外腔的影响小很多。

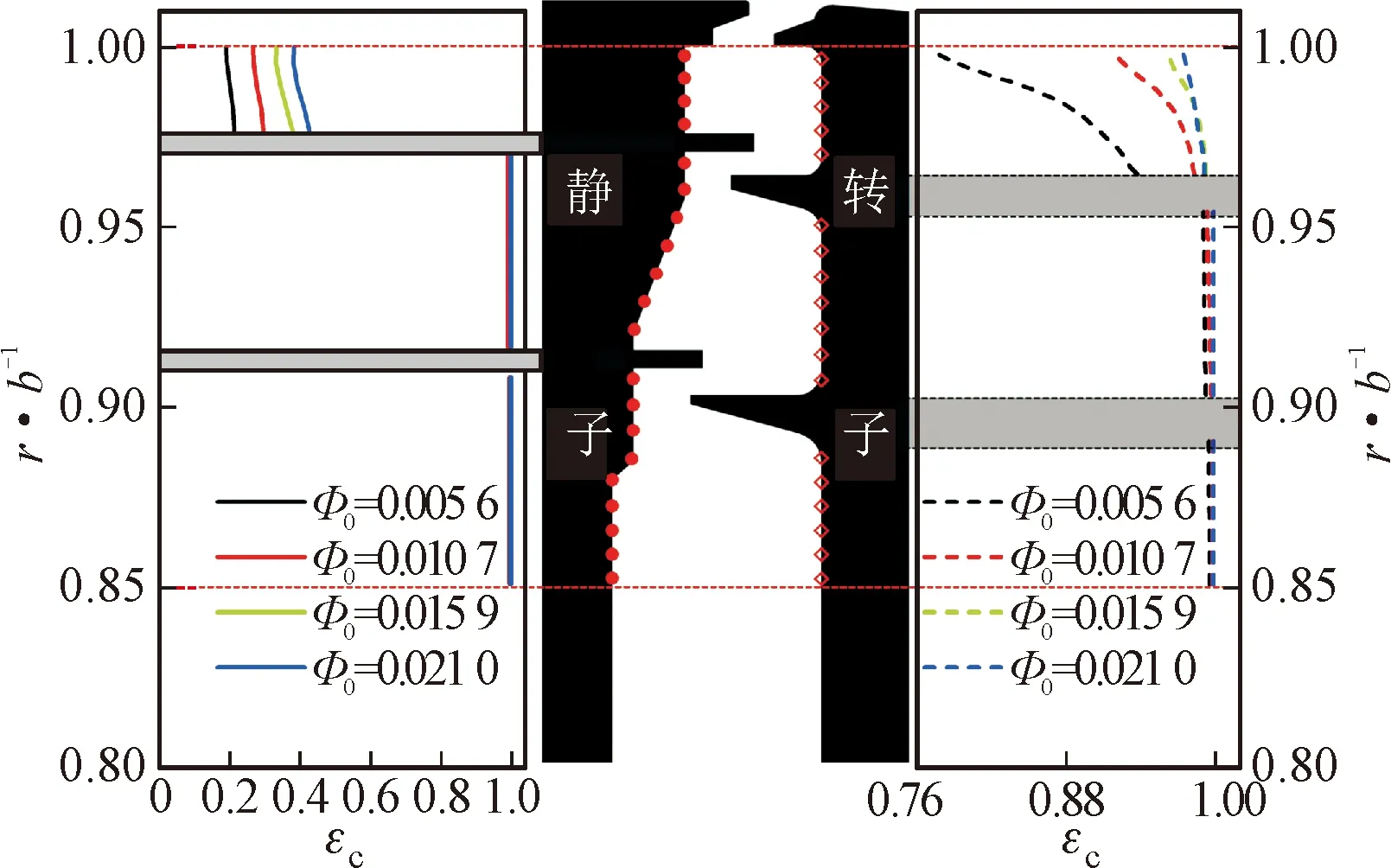

图8给出了不同冷气流量下前盘腔动静盘面上时均封严效率径向分布。可以看出:缓冲腔和内腔动静盘面上封严效率均达到了0.95以上,第一级密封齿以下的盘腔区域完全封严;在3个腔室里,当半径逐渐增加时,动静盘面上时均封严效率均逐渐减小,当冷气流量逐渐增加时,动静盘面上时均封严效率有不同程度的提高。冷气流量的大小对缓冲腔和内腔动静盘面上时均封严效率影响较小,但对外腔的影响较为显著。在外腔动盘面上,当冷气流量比较小时,随半径的增大,动盘面上时均封严效率下降得非常快。对于静盘面,外腔内时均封严效率远远小于其他两个腔室,冷气流量最小时,静盘面平均封严效率为0.20,流量最大时,平均封严效率为0.40。对比动静盘面,在相同冷气流量下,动盘面上时均封严效率整体上要高于静盘面。冷气流量最小时,外腔内动静盘面上的平均封严效率相差0.67。

图8 不同冷气流量下前盘腔动静盘面上时均封严效率的径向分布Fig.8 Sealing effectiveness distribution along the radial direction at different sealant flow rates in the front cavity

图9给出了不同冷气流量下后盘腔动静盘面上时均封严效率径向分布。可以看出,当冷气流量增大时,后盘腔动静盘面上时均封严效率均在逐渐增大,外腔内封严效率随流量的变化非常显著。在小冷气流量下,动盘面比静盘面时均封严效率增加速率更快。当Ф0从0.006 1增大到0.011 9时,外腔区域的时均封严效率径向均值增大了37.7%,而静盘面上只增大了4%;当Ф0增大到0.017 7时,动盘面上封严效率已经达到了1.0附近,静盘面封严效率均值仅有0.65;当Ф0增大到0.0234时,静盘面封严效率均值达到了0.83,相比冷气流量最小时,封严效率均值增大。轮缘附近外腔静盘面时均封严效率比相同流量下动盘面封严效率更低,这与前盘腔表现一致。

图9 不同冷气流量下后盘腔动静盘面上时均封严效率径向分布Fig.9 Sealing effectiveness distribution along the radial direction at different sealant flow rates in the aft cavity

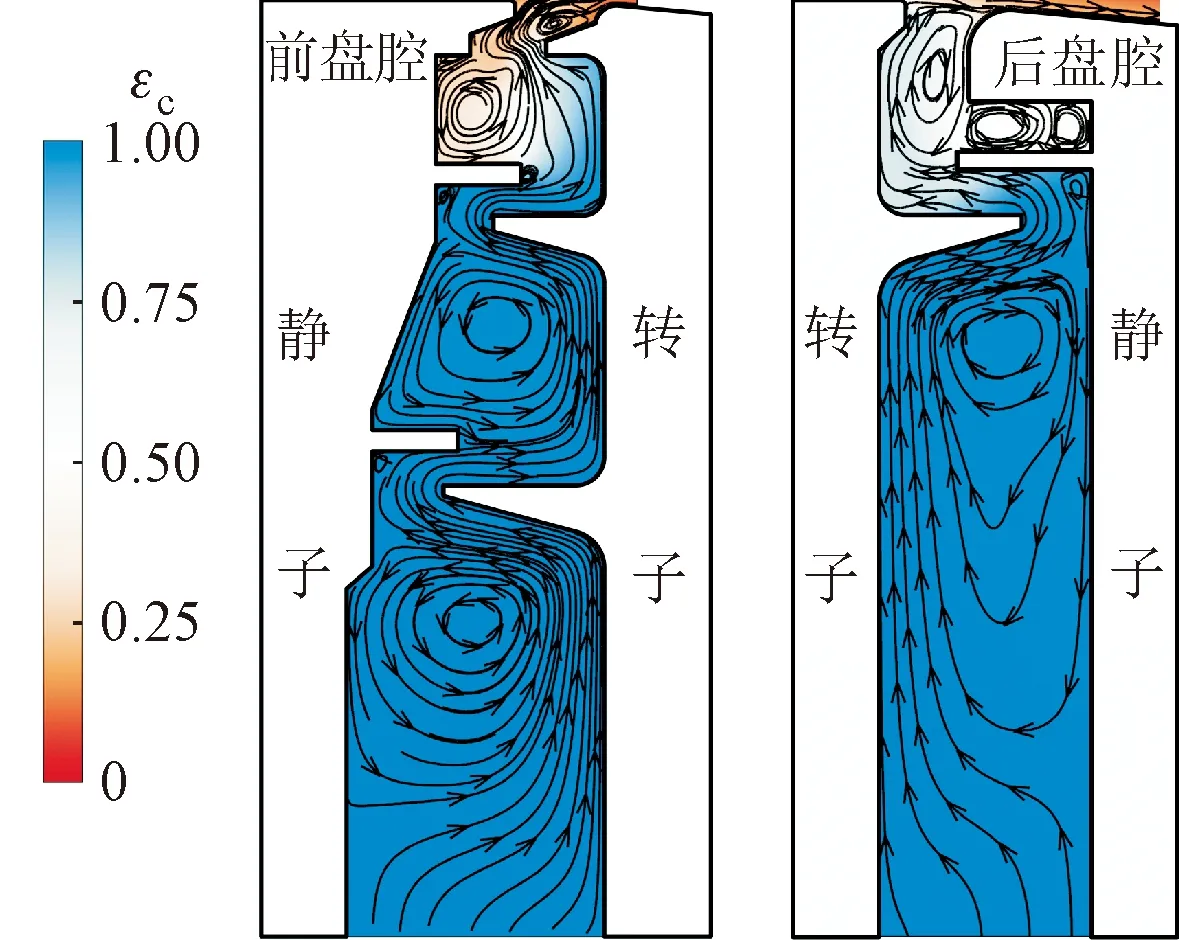

图10 前后盘腔θ=0.5截面处时均封严效率云图和流线图Fig.10 Sealing effectiveness distribution and streamline on plane θ=0.5 in front and aft cavities

图10给出了Ф0分别为0.010 7(前盘腔)和0.011 9(后盘腔)时前后盘腔θ=0.5截面处的时均封严效率云图和流线图。根据封严效率云图可知:前盘腔燃气入侵主要影响区域是盘腔轮缘间隙处和外腔,在缓冲腔和3内基本没有入侵的燃气,外腔动盘面附近时均封严效率显著高于静盘面附近。后盘腔由于两个密封齿中间间隙较大,密封齿间隙处也受到燃气入侵影响。与前盘腔相比,后盘腔静盘面附近封严效率更高,但动盘面附近封严效率较低,这与腔内流动结构相关。

观察流线图可知,冷气进入盘腔后逐渐流向动盘面一侧,进入动盘面的边界层,之后在离心力作用下径向向外流动,通过轮缘间隙汇入主流。为了保持前盘腔内流体质量守恒,必然有主流燃气进入盘腔内,在与冷气掺混后沿静盘面径向向内流动。这是转静盘腔内的泵吸效应,即在动盘作用下转静盘腔内流体径向流动的现象。当燃气入侵发生时,燃气直接接触到静盘面靠近轮缘的位置,此处封严效率最低。动静间隙足够大时,在动盘和静盘边界层外存在无黏性的旋转核心区域,即Batchelor流动,所有的径向流动都被限制在边界层中,在前盘腔缓冲腔、内腔和后盘腔内腔,存在由上述原因产生的大型旋涡。此外,在前后盘腔外腔区域存在数个旋涡结构,这些旋涡结构对入侵燃气和封严冷气的流动有直接影响。

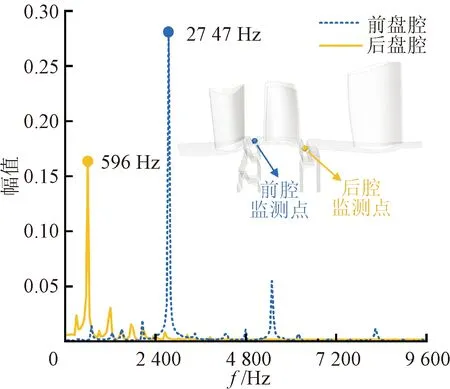

2.2 非定常燃气入侵机理

图11(a)给出了Ф0分别为0.010 7和0.011 9时前后腔轮缘间隙处监测点封严效率随时间的波动变化。可以看出,监测点处非定常封严效率是周期性波动的,波动幅度较大。这是因为轮缘密封间隙处受到燃气入侵和冷气出流交替变换的影响。对两个波形进行快速傅里叶变换(FFT)得到图11(b)。可以看出,前腔监测点主导频率为2 747 Hz,后腔监测点主导频率为5 96 Hz,对应的时间步长分别为18和81,即前盘腔和后盘腔轮缘处非定常流动结构的周期分别为18和81个时间步长。动叶旋转一个动叶栅通道设定10个时间步长,一个时间步长为2.083 3×10-5s,得到动叶的旋转频率为4 800 Hz,前后腔轮缘出口监测点处封严效率FFT后的主导频率都大于4 800 Hz,这是主流通道燃气与盘腔封严冷气相互作用的结果,与速度差引起的K-H不稳定大尺度旋涡[18]是一致的。

(a)封严效率随时间的变化

(b)FFT分析

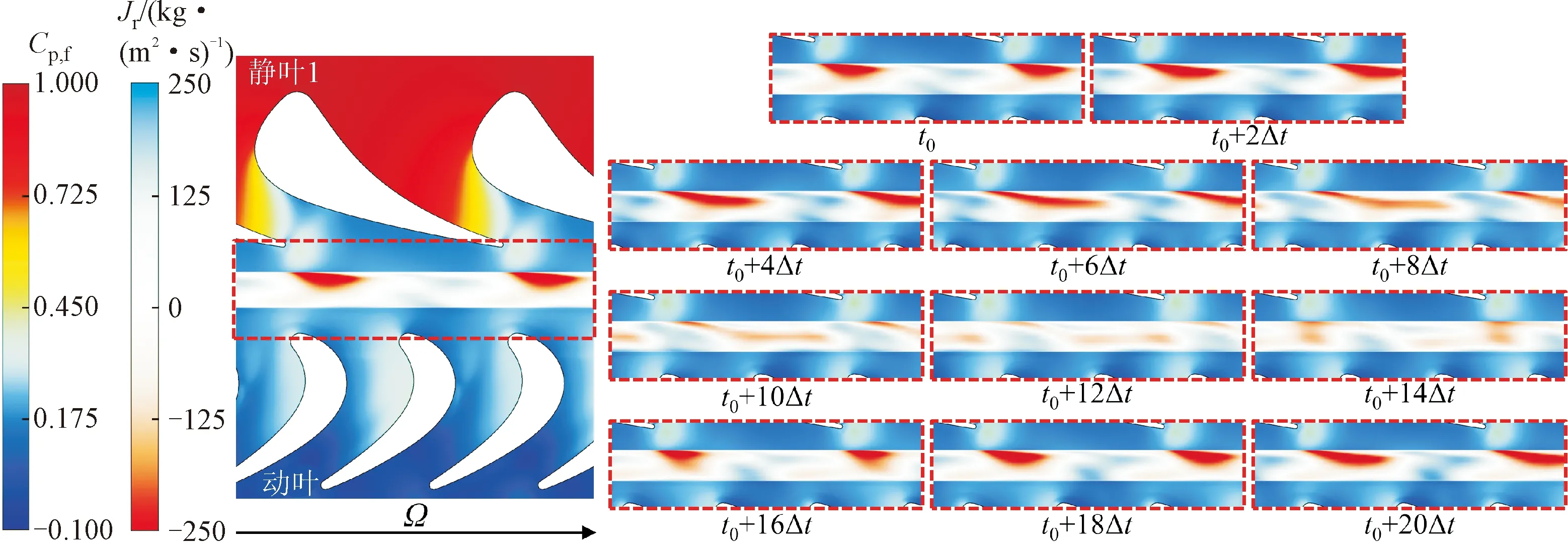

图12给出了Ф0分别为0.010 7和0.011 9时前后盘腔轮缘密封间隙中分面非定常封严效率云图和流线图。可以看到类似K-H不稳定性旋涡的结构:前盘腔中分面上存在一个大尺度涡团,后盘腔中分面轮缘间隙出口处存在两个旋涡。这些旋涡结构位于高封严效率区域和低封严效率区域的交界面处,且都随着动叶旋转而周向移动。

经过18和81个时间步长后,对于前后盘腔轮缘密封间隙中分面,封严效率εc分布和流线分布与初始时刻t0时大致相同。轮缘密封间隙出口径向两侧主流通道燃气和盘腔封严冷气流动方向相反,这是由于主流燃气和封严冷气存在周向速度差异。盘腔内封严冷气周向速度主要由动盘面附近流体黏性力引起,其线速度始终小于等半径下动盘面线速度。主流燃气经过上游叶栅通道后,气流发生偏转和加速,通道出口处周向速度非常大。存在周向速度差的两股气流在流动交界面上相互剪切导致交界面处(轮缘间隙出口处)产生不稳定性旋涡。不稳定性旋涡的数量和上游通道叶片数直接相关,本文中的计算模型3列叶栅叶片数之比为1∶2∶1,前后腔轮缘间隙内不稳定旋涡的数量也对应为1和2。

K-H不稳定旋涡的周向速度是由轮缘出口附近叶栅通道和盘腔内流体的周向速度共同决定,后腔轮缘间隙流体的周向速度比前腔小,因此后腔轮缘间隙处旋涡不稳定周期要大于前腔。

后盘腔中分面外腔内存在与K-H不稳定性旋涡相干的一大一小两个涡团,大型旋涡处存在大面积由入侵燃气导致的低封严效率区,小型涡团位置同样存在低封严效率区,但面积较小。对比前后盘腔封严效率分布和旋涡结构,前盘腔封严效率分布显著受到大尺度不稳定性旋涡影响,后盘腔轮缘间隙处两个不稳定性旋涡结构对封严效率影响较小,外腔内一大一小两个涡团对封严效率的影响更为显著。

(a)前盘腔

(b)后盘腔

定义前后盘腔轮缘出口附近的非定常无量纲压力系数分别为

(4)

(5)

式中:ps为测点的静压;pt,0、pt,1分别为第一级静叶进口、出口的总压;ps,2、ps,3分别为第二级静叶进口、出口的静压。

图13给出了在Ф0分别为0.010 7和0.011 9时,前后盘腔轮缘密封出口上下游5 mm处端壁表面上的非定常压力系数周向分布。可以看出,前后盘腔轮缘密封出口附近端壁表面压力系数都是非轴对称的。在前盘腔轮缘密封间隙出口上游5 mm处,静叶尾缘相对位置存在1个高压力系数Cp,f的波峰,在不同时刻下压力系数Cp,f分布大致相同;下游5 mm处,两个动叶前缘相对位置存在2个高压力系数Cp,f的波峰,压力系数Cp,f分布随着动叶旋转而变化。上游高压波峰是主流燃气流过上游叶片尾缘时受尾迹损失等流动损失产生,下游高压波峰是主流燃气冲击下游叶片前缘时流动滞止产生。

图13 前后盘腔轮缘密封出口上下游5 mm处端壁表面非定常压力系数周向分布Fig.13 Circumferential distribution of unsteady pressure coefficient on endwall at 5 mm upstream or downstream of front and aft rim seals

与前盘腔下游相同,后盘腔轮缘密封间隙出口上游5 mm处端壁表面上受两个在动叶尾缘附近产生的高压区域影响,存在2个压力系数Cp,a的波峰,且受动叶旋转影响Cp,a分布也在周向移动。

后腔轮缘密封出口下游5 mm处,由于第二级静叶位置仍在下游距离较远处,此处受静叶前缘滞止区影响较弱,同时上游动叶尾缘因流动损失产生的高压区在经过轮缘密封间隙封严冷气射流后,对下游的影响也进一步减弱,即下游5 mm处压力系数Cp,a受到第二级静叶前缘滞止区弱影响和动叶尾缘高压区弱影响的双重作用,导致下游5 mm处压力系数Cp,a分布同时保留了两者的部分特征:①只存在一个压力系数峰值,但由于距离下游静叶前缘滞止区较远,峰值较小;②压力系数Cp,a的分布也会随时间发生变化。这表明后腔所在位置,即与上游动叶尾缘和下游静叶前缘的距离会影响盘腔上方的周向压力分布,进而可能会对燃气入侵和封严冷气出流有一定影响。

定义单位面积上质量流量的径向分量为径向质量通量,符号为Jr,单位为kg/(m2·s)。

图14给出了当Ф0分别为0.010 7和0.011 9时,端壁表面压力系数分布和前后盘腔轮缘密封间隙径向质量通量Jr云图。径向质量通量Jr云图中,负值表示燃气入侵,正值表示冷气出流。前腔轮缘密封间隙内,在静叶尾缘和动叶前缘相对位置靠近静盘面附近存在比较强烈的燃气入侵,冷气出流发生在燃气入侵区域包夹的中间范围,且更靠近动盘附近,这是受泵吸效应影响所导致。燃气入侵和冷气出流的位置均随动叶旋转而周向移动,从t0到t0+12Δt,燃气入侵区域从小三角状沿着周向逐渐被拉长,变成长弯曲条纹状,燃气入侵范围变广,但强度下降很多。在t0+16Δt时刻,静叶尾缘与动叶前缘的相对位置又出现燃气入侵强度较大的深红色小三角,之后再次沿着周向拉长。

(a)前盘腔

(b)后盘腔

后盘腔轮缘密封间隙内,燃气入侵主要集中在动叶尾缘的正对位置,每一个动叶尾缘处都有一个长条纹状的高强度燃气入侵区域,相对位置始终保持不变,冷气出流则被限制在两个长条纹状燃气入侵区域中间,靠近动盘附近冷气出流强度更大。与前盘腔相同,长条纹状高强度入侵区域随着动叶旋转而周向移动,同时沿着周向被斜向拉长到静盘面附近,强度有所减弱,经过一段时间后恢复。

轮缘密封间隙出口端壁上下游的周向压力系数分布和K-H不稳定涡流共同影响着轮缘密封处的流动形式。根据端壁表面压力系数云图,第一级静叶尾缘附近、动叶前缘附近以及第二级静叶前缘位置处均存在局部高压区域,受高压区域影响,上游叶片尾缘与下游叶片前缘相对位置处,盘腔上方局部主流压力达到峰值,燃气入侵最为强烈,表征为此处条纹状入侵区域颜色最深。随着动叶的旋转,上游叶片尾缘与下游叶片前缘错开,盘腔上方局部主流压力降低,燃气入侵效果减弱,表征为高强度入侵区域颜色变浅,且由于动静盘面之间的旋转剪切效应和腔内流体的周向流动,燃气入侵区域被斜向拉长。盘腔上方局部主流压力进一步降低至小于盘腔内部压力时,表征为封严冷气的出流。对比前后盘腔轮缘密封间隙的径向质量通量可知,前盘腔燃气入侵最大径向质量通量约为后盘腔的2.5倍,说明前盘腔燃气入侵比后盘腔更为强烈。原因如下:①受到压力系数分布影响,盘腔正上方压力分布由上下游端区压力共同决定,根据图13可知,前盘腔正上方局部压力系数要显著大于后盘腔;②受轮缘密封间隙内不稳定涡流强度的影响,前腔密封间隙内不稳定性涡团的旋涡结构更大,后腔密封间隙内虽然存在两个不稳定旋涡,但结构都比较小,因而后盘腔燃气入侵的强度要显著小于前盘腔。

2.3 非定常流动特征

定义无量纲温度Θ为

(6)

式中:Tt,0=1 718 K为主流入口的总温;Tc=700 K为转静盘腔冷气入口的静温。

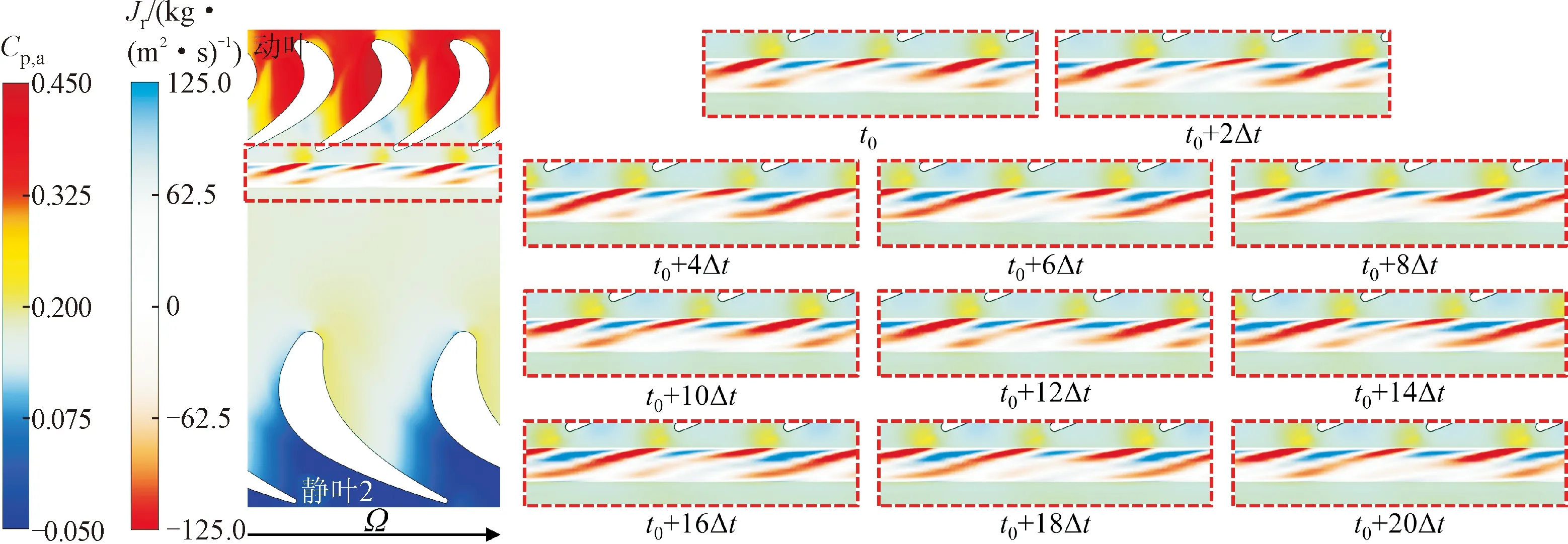

图15(a)给出了t0时刻Ф0=0.010 7时前后盘腔轮缘间隙处不同径向面的封严效率、无量纲温度和径向质量通量云图,在轮缘出口间隙处选择出口截面Rfout,0和3个不同轴向截面(沿径向向内分别记为Rfout,1、Rfout,2和Rfout,3)进行分析。可以看出,前盘腔轮缘密封出口所有面上,封严效率和无量纲温度云图中封严冷气和高温燃气的分布相互对应,封严效率的另一层物理含义为封严冷气的体积分数,封严效率较大区域代表此处冷气体积分数大,冷气量大温度必然较低。与封严效率云图和无量纲温度云图相结合,观察径向质量通量云图可知:径向向内入侵区域均是温度高、冷气体积分数小的燃气;但是,径向向外出流区域并不完全是低温封严冷气,还有温度较高、体积分数较低的区域,这是因为部分主流高温燃气径向速度较小,在入侵腔室后与封严冷气充分混合,高温燃气温度降低,动能逐渐耗散,最终又被封严冷气径向向外带出。

从Rfout,0径向向内深入到Rfout,3,高温燃气面积逐渐减小,低温冷气区域则沿着周向逐渐拉长,面积逐渐增大。径向质量通量云图中燃气入侵和封严冷气出流的核心位置也发生变化,在面Rfout,0上,燃气入侵区域占据近一半面积,入侵核心(红黑色区域)靠近静盘面一侧,正对于上游静叶尾缘。沿径向向内入侵到Rfout,3过程中,燃气入侵面积减小的同时,入侵核心逐渐向动盘面移动,这是由于燃气入侵先流向轮缘密封间隙处动盘面斜坡,冲击斜坡后沿坡面向下流动继续入侵盘腔。

图15(b)给出了t0时刻Ф0=0.011 9时后盘腔轮缘密封间隙处不同径向面上封严效率、无量纲温度和径向质量通量云图,在轮缘出口间隙处选择出口截面Raout,0和4个不同轴向截面(沿径向向内分别记为Raout,1、Raout,2、Raout,3和Raout,4)进行分析。与前腔相同,后腔轮缘密封出口面封严效率和无量纲温度云图中封严冷气和高温燃气的分布也是相互对应的,径向质量通量云图与前两者分布略有差异,但大致相同。从Raout,0径向向内深入到Raout,4,向内入侵的高温燃气和向外出流的低温冷气位置在逐渐变化:Raout,0面上燃气入侵燃气区域正对于上游两列动叶的尾缘,且从动盘面附近一直延伸到静盘面,冷气出流与燃气入侵区域呈相间分布;Raout,1面上燃气入侵核心已贴附到静盘面上,这是由于Raout,0面上靠近动盘面附近的燃气继续向下入侵时会正面遇到始终沿动盘面附近向外出流的封严冷气,封严冷气冲击作用较强,把燃气径向向内的动量耗散,同时将燃气冲刷排挤至静盘面,因而Raout,1面上高温燃气区域已移动到静盘面附近,入侵面积大幅减小;继续向内深入到Raout,4,高温燃气区域一直贴附在静盘面附近,燃气核心区沿周向逐渐收缩,轴向逐渐变宽,由细长条纹状转变为半椭圆状,强度逐渐减弱(核心区颜色变浅),这是因为燃气向内入侵时封严冷气占据面积逐渐增大,冷气在周向方向扩展速度更快,燃气核心区主要受封严冷气冲击和周向方向排挤作用,轴向方向受到影响较小,因而燃气核心区逐渐转变为半椭圆状。

(a)前盘腔

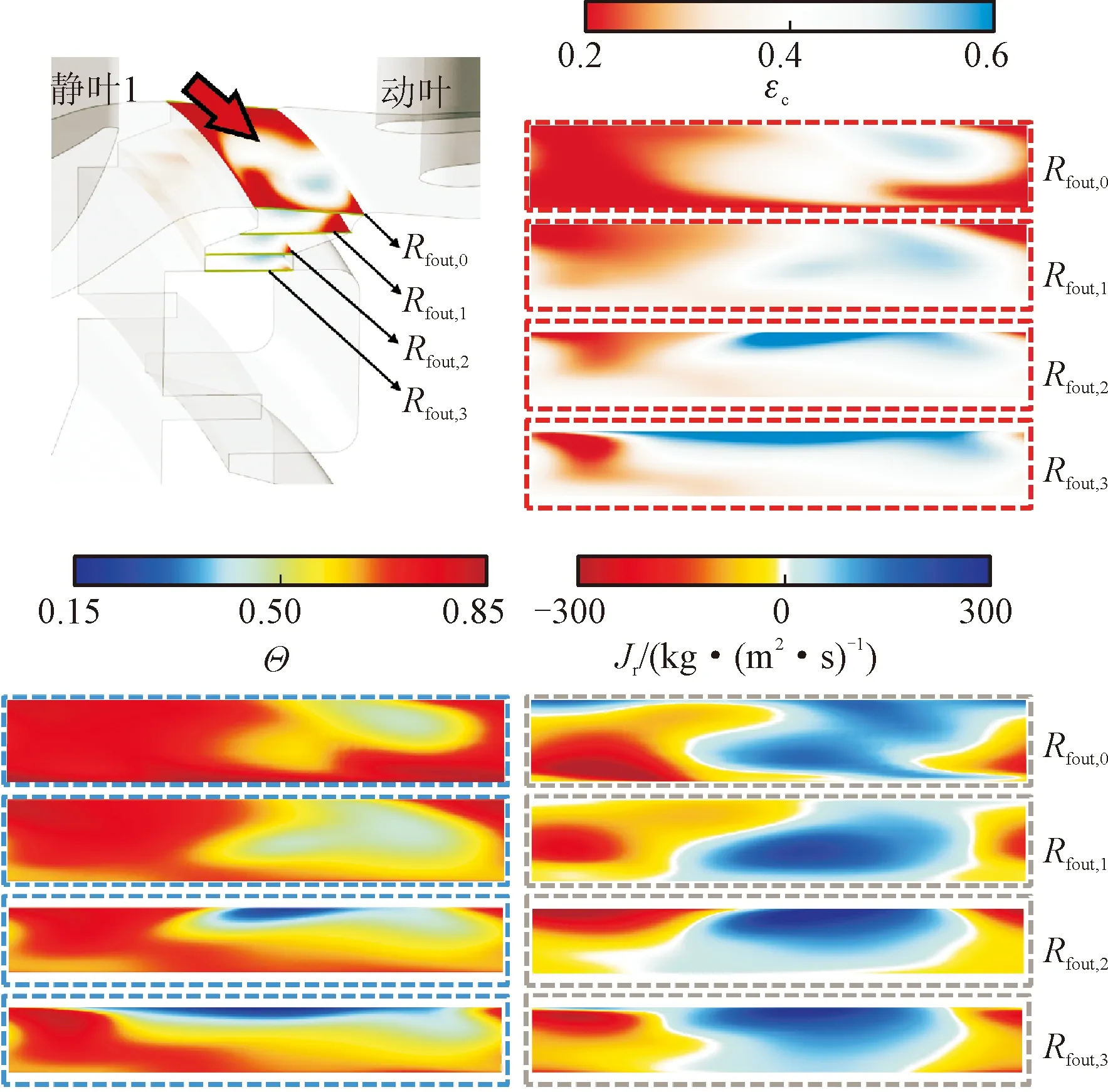

图16选取了不同的θ截面进行分析。图16(a)给出了t0时刻Ф0=0.010 7时前盘腔不同θ截面封严效率云图和流线图。θ=0面为燃气入侵状态,θ=0.14面为燃气入侵向封严冷气出流过渡状态,θ=0.19和θ=0.44面为封严冷气出流状态,θ=0.67面为封严冷气出流向燃气入侵过渡状态,θ=0.74和θ=0.79面为燃气入侵状态。这与图12(a)中K-H不稳定旋涡相互对应,t0时刻不稳定旋涡核心周向位置为θ=0.67,旋涡影响范围内θ>0.67时燃气入侵盘腔,θ<0.67时封严冷气出流。

封严效率分布变化与流动结构变化大致对应,两者均可反映燃气入侵、封严冷气出流以及两种状态过渡阶段。根据封严效率分布可知,前腔外腔内可划分为右侧高封严效率区域和左侧低封严效率区域,左侧静盘面附近封严效率始终保持在较低值,轮缘密封间隙动盘斜坡面和左侧静盘面上封严效率始终比较低,这两处壁面更容易受到高温燃气热侵蚀。

前盘腔腔室内存在多个旋涡结构,旋涡在周向方向上不断变化,对燃气入侵和封严冷气出流有重要影响。θ=0.14面上,旋涡Vf,1堵塞轮缘出口,阻碍主流燃气入侵盘腔。之后,Vf,1逐渐减小并向左上方移动,减轻对冷气出流的阻碍作用,最终被大流量的封严冷气冲刷消失。θ=0.19面上,轮缘出口斜坡面上出现一个小旋涡Vf,2,旋涡迅速变大并向封严出口中间移动,堵塞轮缘出口并将主流高温燃气和封严冷气强烈混合。θ=0.67面上,旋涡Vf,3阻挡了动盘面附近向外出流的封严冷气,与轮缘密封间隙处旋涡Vf,2耦合作用,大面积堵塞燃气入侵和封严冷气出流。到θ=0.79面上:Vf,2继续向左侧移动并逐渐减小,对主流燃气流入盘腔的阻碍作用减弱;Vf,3向右侧移动进一步增强对冷气出流的阻挡作用,燃气从旋涡Vf,2和Vf,3中间间隙入侵到腔室内,继续向下流动时受到旋涡Vf,0的卷吸作用,Vf,0将燃气与封严冷气强烈混合,降低燃气温度的同时阻止燃气继续向下入侵。到θ=0.79面上:旋涡Vf,2进一步减小并被主流燃气压制在左上方壁面;旋涡Vf,3变小,减弱了对燃气入侵流动的阻碍作用,燃气也更为流畅地入侵到腔室内部,Vf,0吸收了Vf,3部分涡量变大,增强了对入侵燃气的卷吸作用。

(a)前盘腔

(b)后盘腔

图16(b)给出了t0时刻Ф0=0.011 9时前盘腔不同θ截面封严效率云图和流线图。θ=0.13面为燃气入侵状态,θ=0.25面为燃气入侵向封严冷气出流过渡状态,θ=0.60和θ=0.75面为封严冷气出流状态,θ=0.91、θ=0.98和θ=0面为封严冷气出流向燃气入侵过渡状态。与图12(b)相对应,t0时刻后腔外腔内大型涡团周向影响范围为θ>0.8和θ<0.3,此范围内盘腔内为燃气出流状态。当0.3<θ<0.8时,逐渐转变为冷气出流。后盘腔腔室内整体面积平均封严效率更高,与前腔相比,后腔入侵燃气分布范围更小,动盘面上始终有封严冷气覆盖,静盘面上低封严效率区只占据部分周向区域。

后盘腔腔室内同样存在多个旋涡结构,θ=0面上腔室内部存在一个大旋涡Va,1。到θ=0.13面上,由于受入侵的燃气所压制,旋涡Va,1变小并向下方封严齿表面移动,最终被压制在封严齿上表面,对燃气入侵的阻碍作用减弱,使燃气通过封严齿中间间隙入侵到右侧和内腔。θ=0面上,腔室内有一个小型旋涡Va,2,Va,2逐渐增大并脱离静盘面密封齿向左下方移动。到θ=0.25面上,Va,2移动到封严齿中间间隙,大面积阻挡了燃气向内腔继续入侵,Va,2将燃气和封严冷气强烈地混合,进一步降低了燃气温度,提高冷气浓度。到θ=0.60面上,Va,2变小并移动到密封齿上表面,对封严冷气流动的阻碍作用减弱,冷气出流强度增加。θ=0.13面上,轮缘密封间隙处存在一处大旋涡Va,0,大面积堵塞出口。到θ=0.91面上,Va,0逐渐向右下方移动,旋涡结构逐渐减小,减弱了对封严冷气出流的阻碍作用。θ=0.91面上还有一旋涡Va,3,Va,3是由静盘面封严齿下表面角涡脱落并被冷气携带到封严齿下表面处。θ=0.98面上,旋涡Va,0和Va,3合并为Va,1,并移动到封严齿中间间隙,将封严冷气向下方压制,进一步阻挡冷气出流。

3 结 论

本文针对某型燃气轮机透平第一级和第二级静叶1.5级透平模型自主设计了前后盘腔及轮缘密封结构,在燃气透平实际运行工况下开展了主流燃气和封严冷气相互作用下的燃气入侵机理和轮缘间隙内非定常流动特征与封严效率的数值研究,结论如下。

(1)前盘腔缓冲腔、内腔和后盘腔内腔静盘面在4种冷气流量下封严效率始终大于0.95,可以认为前后盘腔密封齿以下区域均被完全封严。前腔外腔内受燃气入侵影响较大,在冷气流量最大时,后腔外腔静盘面平均封严效率为0.83,而前腔外腔静盘面平均封严效率仅为后盘腔的48.2%。在不同θ截面上,前腔外腔内可划分为右侧高封严效率区域和左侧低封严效率区域,左侧静盘面和轮缘密封间隙动盘斜坡面上封严效率始终保持在较低水平。后盘腔腔室内整体面积平均封严效率更高,与前腔相比,后腔入侵燃气分布范围更小,动盘面上始终有封严冷气覆盖,静盘面上低封严效率区只占据部分周向区域。

(2)通过FFT分析可知,前盘腔和后盘腔轮缘处非定常流动结构的主导频率分别为2 747 Hz和596 Hz,对应为18和81个时间步长。前盘腔封严效率和非定常流场分布显著受到大尺度不稳定性旋涡影响;后盘腔轮缘密封间隙出口处两个不稳定性旋涡对封严效率和流场影响较小,但在外腔内出现与K-H不稳定性旋涡相干的两个涡团,两个涡团和非轴对称周向压力分布对封严效率和非定常流动的影响更为显著。在相同冷气流量下前盘腔燃气入侵比后盘腔更为强烈,轮缘密封间隙出口处燃气入侵最大径向质量通量约为后盘腔的2.5倍,这是由于前盘腔上方压力显著大于后腔,且前腔封严间隙内不稳定性涡团的旋涡结构更大。

(3)前盘腔轮缘密封间隙处,燃气沿径向向内入侵过程中,燃气先流向轮缘密封间隙处动盘面斜坡,而后沿坡面向下流动继续入侵盘腔。后盘腔轮缘密封间隙处靠近动盘面附近的燃气向下入侵时会正面遇到始终沿动盘面附近向外出流的封严冷气,封严冷气冲击作用较强,把燃气径向向内动量耗散,同时将燃气冲刷排挤至静盘面,因而高温燃气核心移动到静盘面附近,入侵面积大幅减小。在前后腔腔室内均存在多个旋涡,旋涡位置和大小在周向上逐渐变化,通过增强或减弱对入侵燃气(封严冷气)的流动阻力,影响腔内燃气入侵和冷气出流两种状态的相互转变。