PS–PVD 制备YSZ 热障涂层的CMAS 腐蚀行为研究*

2023-10-28罗俊辉谷凯凯周益春

严 刚,刘 伟,罗俊辉,谷凯凯,李 聪,杨 丽,周益春

(1. 西安电子科技大学,西安 710126;2. 西安电子科技大学涂层薄膜材料与器件前沿交叉研究中心,西安 710126;3. 湘潭大学,湘潭 411105)

航空发动机被誉为飞机的“心脏”,是国家核心竞争力的重要标志之一。随着先进航空发动机朝着高推重比的趋势不断发展,涡轮进口前温度在不断提高,这对涡轮叶片材料提出了更高的要求[1–2]。海内外研制出一系列超高温合金材料用于涡轮叶片,但目前已到达使用极限温度,不能满足先进航空发动机的发展需求[3]。而冷却气膜技术是以增加加工难度为代价来提高隔热防护作用,并也已达到现有加工技术的极限。因此,热障涂层被认为是目前能够大幅度提高航空发动机工作温度最切实可行的一种隔热防护技术[4–5]。

热障涂层(Thermal barrier coatings,TBCs)是一种多层结构材料,主要是由陶瓷层、粘结层、金属层及氧化层组成,其中陶瓷层的主要成分是Y2O3部分稳定的ZrO2(YSZ),用来隔绝高温燃气,从而降低金属基底工作温度[6–7];粘结层主要是减缓陶瓷层与金属基底之间的物理性能差异,增强陶瓷层在金属基底上的结合力[8–9],成分是MCrAlY(M=Ni,Co)合金[10–11],或者 (Pt,Ni)Al 合金[12–13];金属层是承受工作时的机械载荷作用;氧化层是在涂层制备以及服役过程中氧化生成,主要成分是氧化铝(Al2O3)[14]。但由于复杂的几何结构、微观结构以及热力学性能的差异和恶劣的服役环境,使得热障涂层在服役过程中面临着剥落失效的问题,制约其发展[15]。当航空发动机工作时,大气中的杂质如灰尘、残留的火山灰等会随空气进入发动机内部并沉积在涂层表面,这些沉积物是以Ca、Mg、Al、Si 为主要元素的混合氧化物(CMAS)[16–17],当工作温度高于CMAS 的熔点时,CMAS会发生熔融、黏附,渗透进入涂层内部,破坏涂层原有的结构与性能,导致涂层过早剥落失效[18–20]。Krämer等[21]解释了EB–PVD 热障涂层与CMAS 反应时热–化作用和形貌演变。Wu 等[22]发现,在高温下Ca、Si两种元素渗透会导致涂层烧结,孔隙率从25%减小至5%。刘怀喜[23]和Qi[24]等发现CMAS 颗粒堵塞冷却通道的现象也出现在冷端部件及部分低于CMAS 熔点的热端部件。等离子喷涂–物理气相沉积技术(Plasma spraying–physical vapor deposition,PS–PVD)是结合等离子喷涂与物理气相沉积技术发展起来的新型涂层制备技术,具有沉积率高、涂层热导低等优点,被广泛应用于热障涂层制备。但是CMAS 腐蚀过程是热、力、化多种载荷共同作用的过程,特别是针对PS–PVD 工艺制备出的涂层特殊微观结构,CMAS 腐蚀行为的演化规律尚不清楚。

基于以上研究背景,本文选用镍基单晶高温合金为基底,7YSZ 作为陶瓷层的热障涂层系统为研究对象,在具有温度梯度环境下进行CMAS腐蚀试验,通过X 射线衍射(XRD)、扫描电子显微镜(SEM)等表征手段,观察YSZ 与CMAS 反应情况,表征各阶段腐蚀情况,分析涂层腐蚀失效行为演化规律。本研究为热障涂层的抗CMAS 腐蚀、工艺优化、寿命预测等提供了支持。

1 试验及方法

1.1 热障涂层样品制备

本文选取镍基高温合金(DD6)作为金属基底,尺寸为30 mm×30 mm×4 mm,其化学组成见表1[25],在喷涂粘结层之前,先需用汽油和乙醇对金属基底进行脱脂和清洁处理,然后依次采用200#、400#、600#的砂纸进行打磨,使用超声波清洗仪进行清洗,并在0.2 MPa 的压力下进行喷砂处理,以增加金属基底与粘结层之间的结合力。采用电弧离子镀技术来制备粘结层,材料成分为NiCrAlY,厚度约为80 μm,具有典型的层状结构特征。采用PS–PVD 制备类柱状晶7YSZ 陶瓷层,主要工艺参数为喷涂功率127 kW、喷涂距离1000 mm、氦气流量6.0 m3/h、氩气流量3.6 m3/h、送粉量10 g/min。图1 为PS–PVD 热障涂层样品的原始形貌,其陶瓷层厚度约为240 μm。

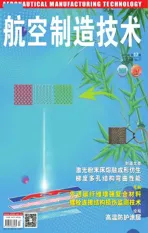

表1 镍基单晶高温合金(DD6)的化学组成(质量分数)[25]Table 1 Chemical composition of nickel base single crystal superalloy (DD6)(mass fraction)[25] %

图1 PS–PVD 热障涂层样品的原始形貌Fig.1 Original morphology of PS–PVD thermal barrier coatings samples

1.2 CMAS 粉末制备

本文所使用的CMAS 粉末是根据真实航空发动机涡轮叶片表面玻璃相环境沉积物的主要成分,忽略微量元素,以固定的比例48.5 SiO2–11.8 Al2O3–33.2 CaO–6.5 MgO(摩尔分数,%)在实验室人工配置而成的。首先用电子天平称取CaO、MgO、Al2O3、SiO2粉末,经过机械混合及球磨6 h 合成得到CMAS 初始粉末,然后将混合均匀的粉末放置进1250 ℃的高温炉内加热保温5 h,使其充分融化并随炉冷却至室温。冷却后的熔融CMAS 会呈现透明的玻璃态,将玻璃态的混合物取出,用研钵和杵手工研磨成极细的粉末,最后用500 目的网筛进行筛选,获得混合均匀且非常细小的CMAS 粉末。图2 为制备后CMAS 粉末的X 射线衍射(XRD)结果,可以发现在20°~40°区间出现较宽的漫散射峰,无明显特征峰,可知CMAS 粉体由无定形的非晶相组成。

图2 CMAS 粉末的XDR 衍射图谱Fig.2 XRD pattern of CMAS powder

1.3 温度梯度下YSZ 热障涂层高温CMAS 腐蚀试验

将上述制备好的CMAS 粉末均匀涂敷至7YSZ 热障涂层表面,涂敷量为10 mg/cm2,涂敷时先将CMAS 粉末与无水乙醇配置成悬浮液,再用细毛刷进行涂敷,待无水乙醇干燥后,放入950 ℃高温炉中进行预烧结30 min,结果如图3 所示。然后将样品放置温度梯度炉中进行高温CMAS 腐蚀试验,设置以50 ℃/min 的升温速度由室温升至目标温度,将陶瓷层面向加热区,以保证陶瓷层表面温度为1250 ℃;与此同时,在基底背面一侧通入冷却气体,以保证基底背面温度为900 ℃,由此实现热障涂层系统具有固定温度梯度,从而使得高温CMAS 腐蚀试验环境更加接近热障涂层在航空发动机中真实的服役环境。本文采用同一批多样品不同腐蚀时间的试验方式,设置腐蚀时间点分别为0.5 h、1 h、2 h、3 h、5 h、8 h,并且通过扫描电子显微镜(SEM)、X 射线衍射(XRD)等表征技术对腐蚀过程的微观结构及相成分进行表征,以得到PS–PVD 制备的YSZ 热障涂层在温度梯度下的CMAS 渗透规律、微观结构演变、腐蚀行为等。

图3 YSZ 热障涂层样品的表面形貌演变过程Fig.3 Surface morphology evolution of YSZ thermal barrier coating samples

2 结果与讨论

2.1 YSZ 涂层高温CMAS 腐蚀反应物相分析

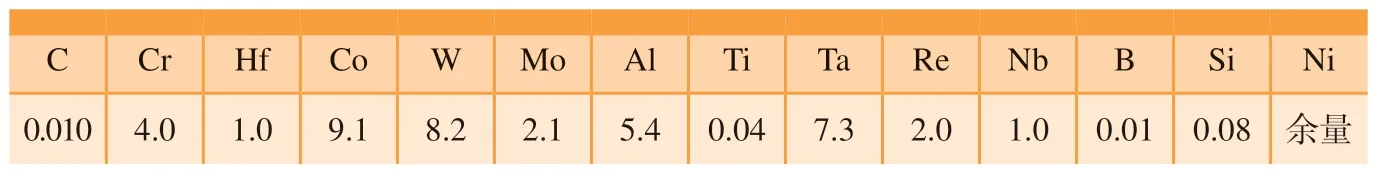

图4(a)为原始YSZ 粉末 的XRD 衍射曲线。可知,在常温下传统的YSZ 粉末主要以t-ZrO2相存在。图4(b)为高温CMAS 腐蚀后热障涂层的XRD 衍射曲线,可以发现,当YSZ 与CMAS 发生腐蚀反应后,会有明显的m-ZrO2相出现;这是因为在高温下与熔融CMAS 接触反应的YSZ 会溶解到CMAS 熔体中,最先析出的是ZrO2晶体,而t-ZrO2相无法长时间稳定存在,导致ZrO2晶粒冷却时会相变成为m-ZrO2。为了探究CMAS 不同渗透深度的腐蚀情况,图4(b)中给出了不同腐蚀时间点热障涂层的XRD 衍射曲线,可以看出随着腐蚀时间的增加,m-ZrO2相衍射强度也不断增加。这说明在1250 ℃下高温腐蚀后产生了相变,并且相变程度也随着腐蚀时间在不断提高,该相变会伴随着3%~5%的体积变化,最终会导致热障涂层内部产生应变,从而使得涂层出现剥落失效现象[26]。

图4 YSZ 热障涂层腐蚀前后的XDR 衍射图谱Fig.4 XDR diffraction before and after corrosion of YSZ thermal barrier coatings

2.2 YSZ 热障涂层高温CMAS 腐蚀宏观形貌分析

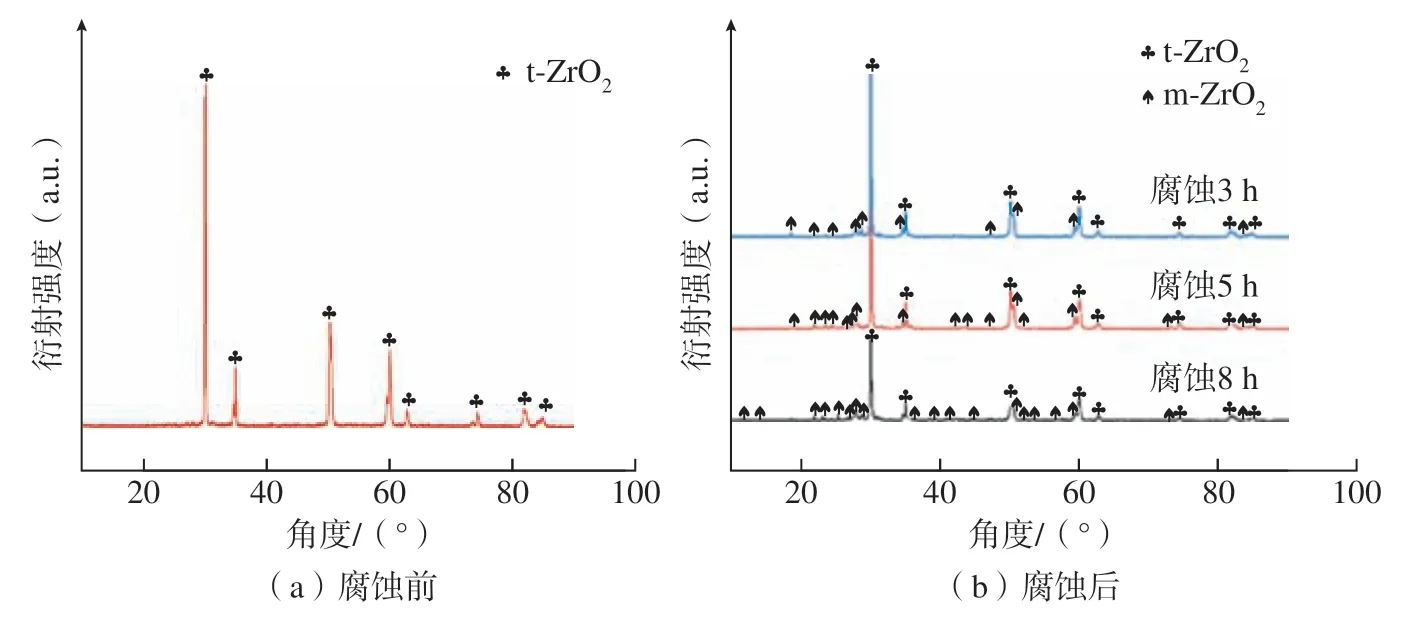

常规的热障涂层高温CMAS 腐蚀试验都是恒温条件下进行的,不能准确地体现热障涂层在真实服役环境下展现的隔热效果,本文试验对热障涂层样品设置了温度梯度,也是更为接近热障涂层在航空发动机中真实的服役环境,以便于观察热障涂层在真实服役环境下的CMAS 腐蚀行为,使其试验结果更具有可参考性。图5 为YSZ 热障涂层样品在不同腐蚀时间点的表面形貌演变,可知,在保证金属基底背面为900 ℃的条件下,在经过高温CMAS 腐蚀后热障涂层陶瓷层与金属基底依然结合较好,未出现大面积的金属裸露即陶瓷层整体剥落失效现象。图5(a)为CMAS 腐蚀0.5 h 后YSZ 热障涂层宏观形貌,可以看出涂层表面已经遭到了破坏,在部分区域已经出现“起粉”现象,有涂层剥落的趋势;随着腐蚀时间不断增加,这种现象在涂层表面更多区域都有表现,这是因为沉积在热障涂层表面的CMAS 在高温下会不断溶解凝固,同时渗透至陶瓷层内部。当经过5 h 高温CMAS 腐蚀后,热障涂层表面已经出现陶瓷层部分剥落,并在腐蚀8 h 后这种剥落的面积不断扩展,甚至在部分位置已经出现了陶瓷层整体剥落的现象。

图5 YSZ 热障涂层样品不同腐蚀时间点宏观形貌Fig.5 Macroscopic morphology of YSZ thermal barrier coating samples at different corrosion time points

2.3 YSZ 热障涂层显微结构变化和CMAS 渗透

对YSZ 与CMAS 相互作用的区域进行金相处理,并通过扫描电子显微镜来表征高温CMAS 腐蚀后的热障涂层内部的微观结构变化与CMAS 渗透情况。图6 为7YSZ 热障涂层样品在不同腐蚀时间点的微观形貌,其中图6(a)为高温CMAS腐蚀0.5 h 后热障涂层的截面微观形貌,可以看到在YSZ 陶瓷层顶部有着明显的CMAS 沉积物;随着腐蚀时间的增加,当高温腐蚀1 h 后(图6(b)),可以看到此时沉积在陶瓷层顶部的CMAS 大部分已经沿着涂层类柱状晶的间隙渗透至陶瓷层内部,但也有一部分灰色的CMAS 残留在陶瓷层顶部;高温腐蚀2 h 后(图6(c))可以明显看到残留在陶瓷层顶部的灰色CMAS 沉积物减少很多,几乎都已渗透至陶瓷层内部;在高温腐蚀3 h 后陶瓷层顶部沉积的CMAS 完全消失(图6(d)),并且此时陶瓷层的类柱状晶结构已经呈现出一种被腐蚀过后的疏松结构状态;图6(e)为高温CMAS 腐蚀5 h后热障涂层的截面微观形貌,可以看出伴随着高温腐蚀时间的增加,陶瓷层的类柱状晶结构疏松程度也在不断加大,并且在陶瓷层上部区域出现了类柱状晶断裂现象,这与第2.2 节涂层的宏观形貌表现一致;在高温腐蚀8 h 后(图6(f)),此时陶瓷层部分区域出现了类柱状晶从粘结层上整体剥离,但其他大部分区域依旧保持着下部区域类柱状晶结构完好。这是因为当熔融的CMAS 渗入热障涂层内部后,会对热障涂层有一定的紧实作用,造成渗透区的热导率、热膨胀系数等关键热物性能发生改变;在热障涂层冷却阶段,渗透区与渗透区下方热膨胀系数不匹配而产生应力,当应力达到阀值时会在渗透区下方产生横向裂纹,造成柱状晶断裂;同时涂层间隙在腐蚀后被脆硬的CMAS 渗透物填满,降低了涂层的应力容限。为了更好地分析CMAS 腐蚀过程,对腐蚀后的YSZ 热障涂层样品类柱状晶晶间进行放大观察,如图7 所示,可以看出,在经过CMAS腐蚀后YSZ 涂层主体还是以柱状晶结构存在,并且在类柱状晶的顶部结构并未转变为等温CMAS 腐蚀常见的互相连接的球形颗粒状结构,但有意思的是在类柱状晶的间隙处可以很明显地看出有CMAS 熔融物的沉积,并伴随有区域类柱状晶结构转变为球形颗粒状结构,这也是典型的CMAS 腐蚀反应的结构,此时陶瓷层已经发生溶解–析出反应,随着CMAS 的渗透深度不断加深,结构转变的比例也在不断增加,导致陶瓷层内部出现疏松化现象,最后使得类柱状晶结构出现坍塌和涂层剥落失效现象。

图6 YSZ 热障涂层样品不同腐蚀时间点微观形貌Fig.6 Microscopic morphology of YSZ thermal barrier coating samples at different corrosion time points

图7 YSZ 热障涂层样品腐蚀后的微观形貌及放大图Fig.7 Microscopic morphology and enlargement of YSZ thermal barrier coating sample after corrosion

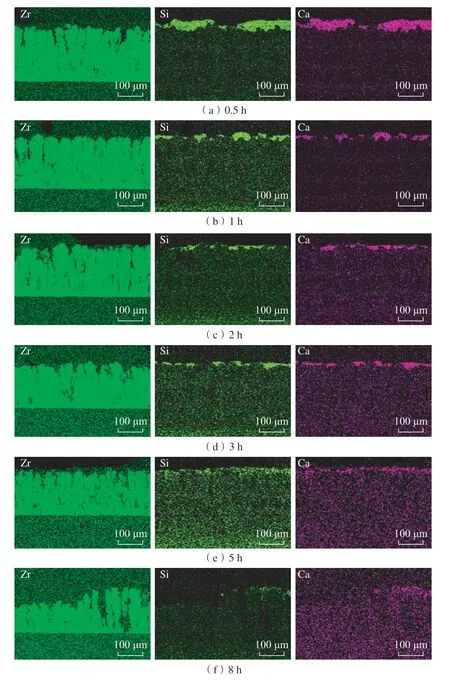

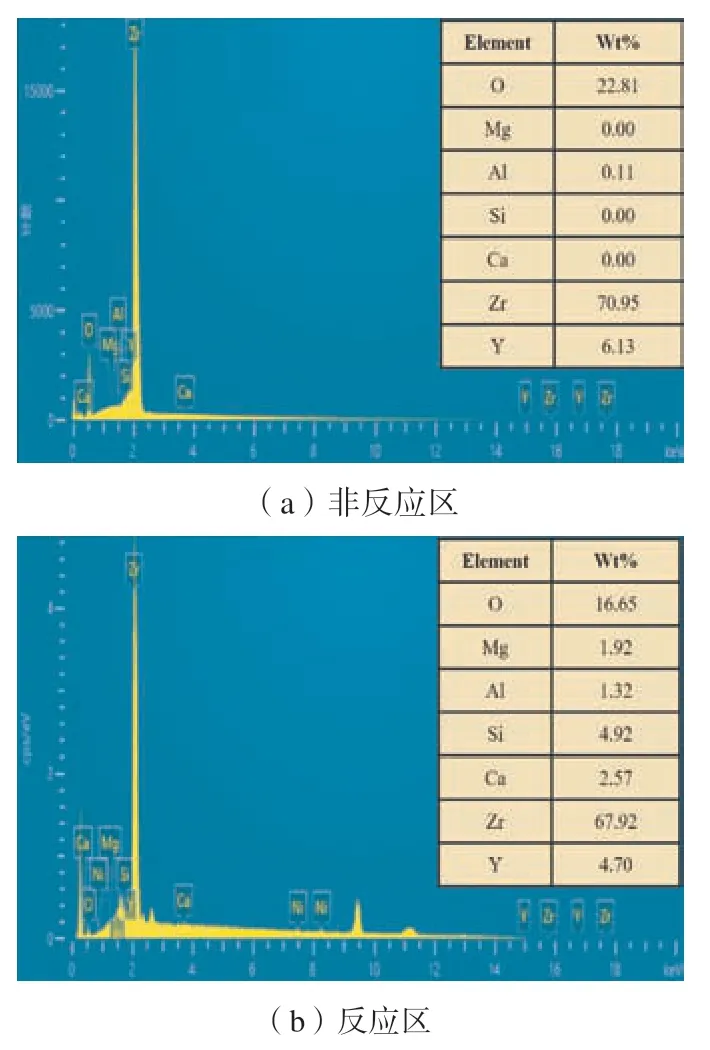

为了系统地研究CMAS 的渗透作用,对不同腐蚀时间点的CMAS渗透深度进行了测量。YSZ 热障涂层在1250 ℃下CMAS 腐蚀不同时间段的元素分布扫描结果如图8 所示。结果显示,在腐蚀0.5 h 后的YSZ 陶瓷层表面出现了大量属于CMAS 的Si、Ca 元素,这表明此时CMAS 粉末已经开始熔融并向YSZ陶瓷层内部渗透。在腐蚀1 h、2 h 和3 h 后,从元素分布可以看出,本来富集在YSZ 涂层表面的Si、Ca 元素已经向下渗透至YSZ 涂层内部,而且可以很明显看到,随着腐蚀时间的增加,渗透深度和渗透量在不断增加。在腐蚀5 h 和8 h 后,可以看出来自于CMAS 的Si 和Ca 元素已经广泛分布于整个YSZ 涂层,证明此时CMAS 已经渗透至涂层底部。图9 为YSZ 热障涂层在1250 ℃高温下不同腐蚀时间(0、0.5 h、1 h、2 h、3 h、5 h、8 h)的CMAS 渗透深度。可以看出熔融态CMAS 渗透深度随腐蚀时间的增加不断加大,而且渗透速度有明显的先快后慢的趋势,在腐蚀0~3 h 内,由于陶瓷层的类柱状晶间隙较大,CMAS 更容易渗透至陶瓷层内部,其渗透速度相对较快,在腐蚀3 h 以后,由于CMAS 不断填满了类柱状晶间隙,导致陶瓷层变得紧密,其渗透速度也会相对变得缓慢。另外,还对1250 ℃下CMAS 腐蚀后的YSZ 热障涂层进行了CMAS 和YSZ 的定量分析,如图10 所示。结果表明,反应区的Y 元素含量明显低于非反应区,这是因为Y 元素在CMAS 中的扩散系数大于Zr 元素,导致更多的Y 元素从YSZ 中析出。由此也可看出,在1250~900 ℃的高温梯度环境下,涂敷在YSZ 热障涂层表面的CMAS 熔融之后并未在涂层表面发生反应,而是通过类柱状晶的间隙渗透到涂层内部并且不断沉积,导致YSZ 与硅酸盐接触反应并溶解在CMAS 熔融物中,慢慢侵蚀,最终使得涂层类柱状晶断裂失效。

图8 1250 ℃下CMAS 腐蚀不同时间段的元素分布扫描图Fig.8 Scanning map of element distribution after different time periods of CMAS corrosion at 1250 ℃

图9 YSZ 热障涂层CMAS 渗透深度随时间变化Fig.9 CMAS penetration depth of YSZ thermal barrier coating varying with time

图10 YSZ 热障涂层CMAS 腐蚀前后EDS元素定量结果Fig.10 EDS quantitative results of YSZ thermal barrier coating before and after CMAS corrosion

3 结论

高温CMAS 腐蚀失效作为热障涂层最为危险的一种形式,为了能够更加清楚了解热障涂层高温CMAS 腐蚀行为,本文采用PS–PVD 工艺制备了7YSZ 热障涂层样品,并以实验室人工制备的CMAS 粉末作为腐蚀剂,使用温度梯度炉在1250 ℃下对YSZ 热障涂层试样进行高温CMAS 腐蚀试验,并对其腐蚀失效行为进行了分析,结论如下。

(1) 通过PS–PVD 工艺制备的YSZ 涂层均为t-ZrO2,但YSZ 涂层在1250 ℃高温下经过CMAS 腐蚀后有明显m-ZrO2相生成,产生了相变。

(2) 由于陶瓷层表面至金属基底方向具有温度梯度,陶瓷层与金属基底依然结合较好并未出现大面积的金属裸露即陶瓷层整体剥落,但在腐蚀过程中涂层表面出现了“起粉”现象,CMAS 腐蚀5 h 后,热障涂层表面已经出现陶瓷层部分剥落,在腐蚀8 h 后部分剥落的面积不断扩展,并在某些区域出现了陶瓷层整体剥落的现象。

(3) 随着腐蚀时间的增加,CMAS沉积物会沿着热障涂层类柱状晶间隙渗透至内部,造成热膨胀系数的不匹配产生应力,最终导致涂层结构出现疏松,并且在陶瓷层上部区域出现了类柱状晶断裂现象,腐蚀8 h 后陶瓷层部分区域出现了类柱状晶从粘结层上整体剥离;CMAS 渗透深度随腐蚀时间的增加不断加大,在腐蚀3 h 内其渗透速度相对较快,腐蚀3 h以后其渗透速度会相对变得缓慢。