热障涂层服役环境模拟试验方法的研究进展*

2023-10-28闫维亮周益春

闫维亮,杨 丽,周益春,严 刚,李 聪

(1. 西安电子科技大学,西安 710126;2. 西安电子科技大学涂层薄膜材料与器件前沿交叉研究中心,西安 710126)

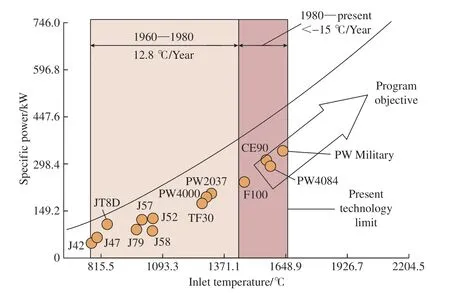

航空发动机是飞行器的核心,而推重比是发动机的关键参数。近年来,随着推重比的提升,发动机的燃气进口温度不断增大,先进涡扇发动机燃气进口温度已经达到了1900 K,如图1 所示[1–2]。采用单晶材料或高效冷却气膜技术已不能满足先进发动机热端部件的需求,热障涂层隔热防护技术是目前提高发动机服役温度最有效的方法,是将耐高温、抗腐蚀、低导热的陶瓷材料喷涂或沉积在高温合金基底表面,以降低热端部件表面温度、提高基体抗高温氧化腐蚀性能的一种防护技术。

图1 典型发动机及其燃气进口温度[1]Fig.1 Typical engine and its gas inlet temperature[1]

热障涂层是由隔热的陶瓷层、抗氧化且增强结合力的粘结层以及镍基高温合金基体组成。各层成分和界面微观结构的复杂性、热力学性能的差异性,再加上涡轮叶片等热端部件形状的复杂、服役环境的恶劣,造成涂层在没有先兆的情况下发生开裂、剥落,最终导致失效[3–5],所以剥落失效是其安全应用与发展急需解决的关键问题。研究发现,造成涂层剥落的服役环境主要有以下3 种类型。

(1)高温氧化。高温带来的界面氧化、热失配应力是造成涂层剥落的重要因素[6]。

(2)冲蚀。飞机在飞行时将会受到燃油杂质、外来物颗粒等的撞击,即冲蚀[7]。

(3)CMAS 腐蚀。在冲蚀过程中,其粒子主要为钙、镁、铝、硅等金属氧化物的混合物(CMAS),当温度达到1250 ℃时,这些混合物就会熔融、渗透到陶瓷层,使涂层的性质、结构发生变化而导致涂层发生剥落失效[8]。在20 世纪70 年代,美国NASA 在高热流密度的J–75 发动机上进行了试车,验证热障涂层的隔热效果,并以此为依据对陶瓷层的成分进行了优化[9]。但在实际发动机上试车不仅耗资巨大,而且由于粒子大小、速度的不确定性得到的数据不全面,不具有代表性。因此,服役环境试验模拟装置的研制显得尤为重要。

在3 大关键服役环境下,国际上通过自行研制的试验模拟系统,在某一温度下使多种硬质颗粒高速撞击热障涂层表面,再结合扫描电镜等表征方法研究热障涂层的失效机理。法国研制的Turbomeca 燃烧器装置[10],通过采用煤油、氯化钠添加剂,实现了更复杂的热循环。美国NASA 研发了高速燃气模拟装置[11],采用气枪热冲击并加入硬质颗粒实现了热障涂层冲蚀失效的模拟。德国研制的风洞试验模拟装置[12],携带硬质颗粒高速撞击热障涂层表面,同样模拟了高温冲蚀失效。国内北京航天航空大学开发了热障涂层热力耦合服役环境模拟装置[13];西北工业大学通过亚音速风洞和材料性能试验机结合研发了热障涂层的热震试验系统[14];湘潭大学开发了热障涂层服役环境试验模拟装置[15]。本文综述了热障涂层服役环境模拟试验方法的发展现状,并对未来研究及发展趋势进行展望。

1 热障涂层单一服役环境试验方法

1.1 高温热循环试验装置

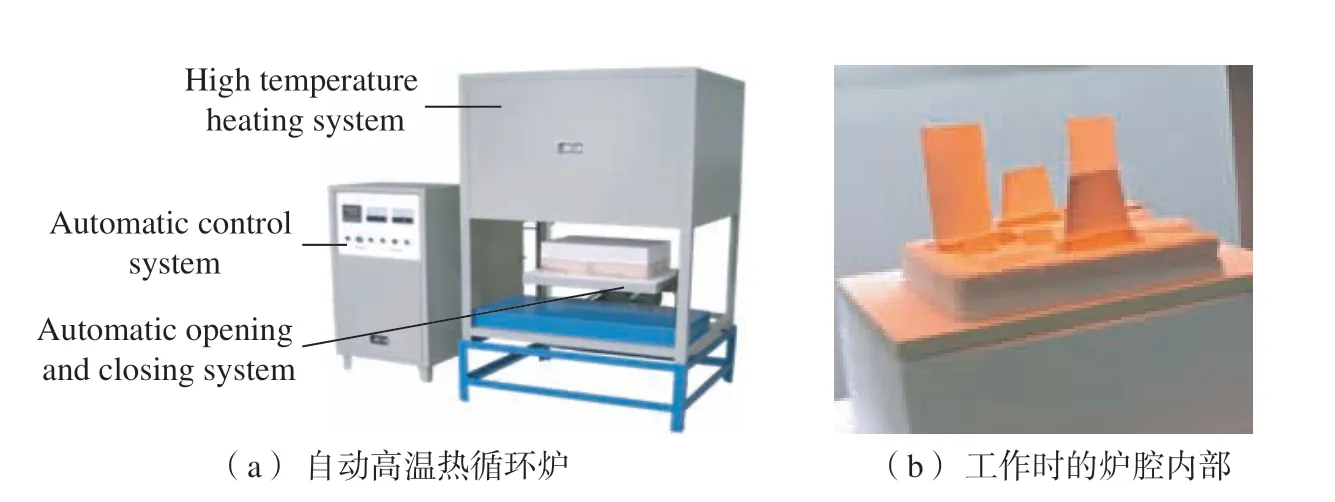

热循环是利用高温炉对热障涂层加热、保温、冷却(空冷、水冷或冷气骤冷)的方式进行循环试验,从而模拟热障涂层在飞机起飞、飞行与降落状态下的热载荷。通过控制氧气的含量,可以分析热障涂层界面氧化规律与机理。该方法具有以下优点: (1)与发动机环境类似,其升、降温速率的调节可通过不同方式实现;(2)冷热交替循环因素、温度因素均可实现模拟; (3)设备和操作较为简易。基于这些优势,热循环法在热障涂层的考核中应用非常广泛。其缺点是热障涂层和基体置于相同的温度环境中,不能有效模拟热/温度梯度,导致无法分析涂层内部应力梯度。

通常情况下,热障涂层需历经上千甚至上万次热循环才能剥落,手动高温炉加热、炉外冷却和计数极为耗时,所以全自动化高温炉的开发是热循环试验稳定进行的关键。图2 为自动高温热循环炉和工作时的炉腔内部[16–17],主要由自动控制系统、高温加热系统、炉门自动闭合传动系统组成。先设定试验所需的温度和加热、保温、冷却时间;开启高温炉,待炉内温度达到所设定的温度后,启动自动循环系统;随后将样品放在已下降的载样台上,经传送系统自动将其送入、闭合,然后自动加热、保温;到达设定时间后,炉门自动打开、载样台下降,样品进行冷却;如此循环,直到样品失效或达到设定循环次数试验停止。该自动高温热循环炉不仅可以进行高温热循环,还可以实现高温氧化、高温CMAS 腐蚀等试验。这些模拟试验均以单一温度作为载荷。

图2 自动高温热循环炉和工作时的炉腔内部[16–17]Fig.2 Automatic high-temperature thermal circulation furnace and inside the furnace chamber during operation[16–17]

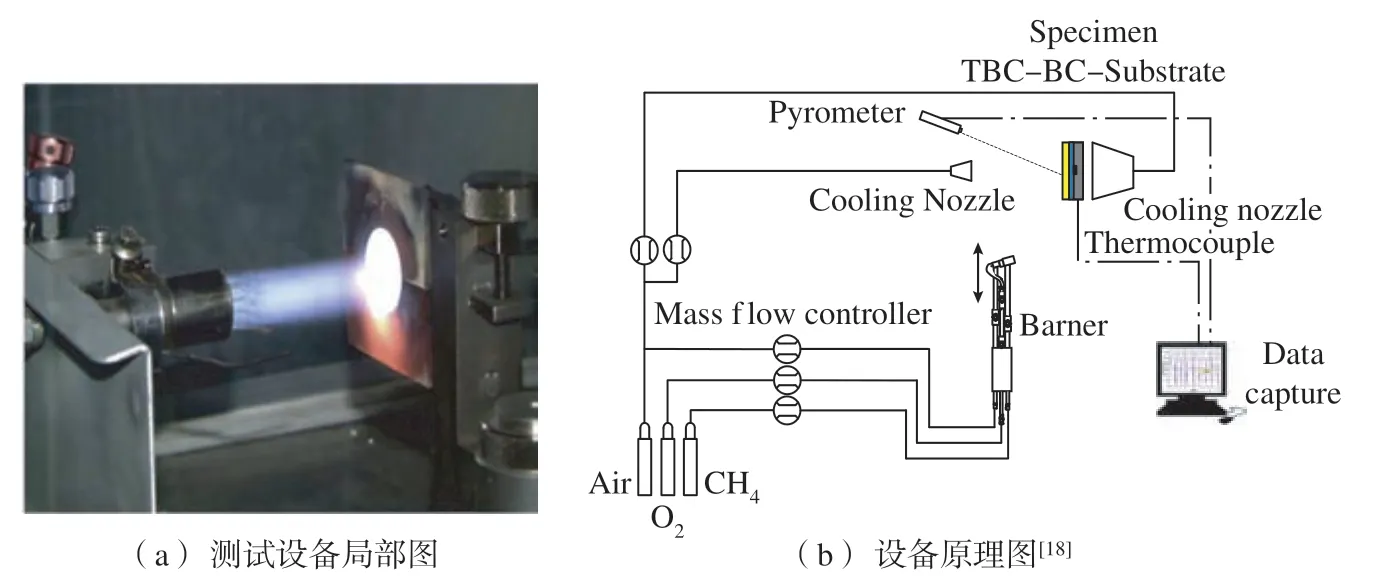

在上述热循环测试的基础上,为了在环境因素、升降温速率和热流量等方面更接近真实工况,进一步模拟从涂层表面到基体内部的温度梯度/热梯度,国外开始搭建具有该功能的模拟服役试验平台,更有效地考核热障涂层寿命评价、失效机理的研究。较为典型的是德国Juelich 研究中心搭建的燃气热冲击装置[18],如图3(a)所示。该装置是以氧–甲烷作为燃料,整个系统由PLC 控制,所有气体流量均由控制器进行调节,如图3(b)所示。在热冲击运行时,燃气冲击涂层表面,而压缩空气从基体侧进行冷却。表面温度通过红外测温仪测量,通常在1200~1500 ℃,基体温度由热电偶进行测温及控温(900~1100 ℃)。同时还安装了声发生装置,以监测涂层的开裂剥离信号。经研究发现,在热循环条件下逐层剥离的主要因素是应力梯度和梯度烧结,长时间的循环也会导致陶瓷层底层开裂。在较低的表面温度下,失效主要由热生长氧化物的生长引起,而在1300 ℃以上的高温表面下,失效发生在热障涂层内靠近表面的地方。

图3 燃气热冲击设备Fig.3 Gas thermal shock equipment

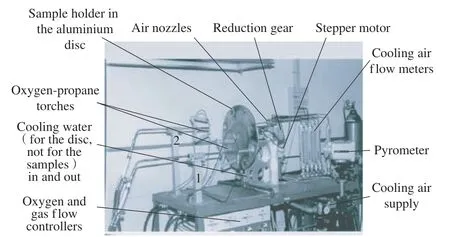

国内的北京航空航天大学、西安交通大学、湘潭大学等单位针对热梯度测试设备进行了大量的开发和应用,逐渐完善了燃气热冲击热障涂层热梯度模拟方面的缺失[19–20]。近年来,热梯度模拟逐渐向多因素耦合、更高热流量、更高效率等方面发展。意大利搭建了多枪加热和圆盘状卡具的Ansaldo 热梯度模拟测试装置,如图4 所示[10]。该设备安装有两个燃烧喷枪,一个以氧丙烷为燃料,进行热梯度的模拟;另一个以天然气为燃料,在热循环条件下(高达1100 ℃)进行长期氧化试验和腐蚀测试。实现了高温、冷热疲劳和长时氧化条件下的多样品的同时模拟测试。瑞典Volvo Aero 公司设计了圆盘装卡设备,可同时进行8 个样品的模拟测试,该方法具有较高的测试效率[10]。

图4 意大利Ansaldo 热冲击和热循环设备[10]Fig.4 Thermal shock and thermal cycling Ansaldo facility[10]

1.2 CMAS 腐蚀试验装置

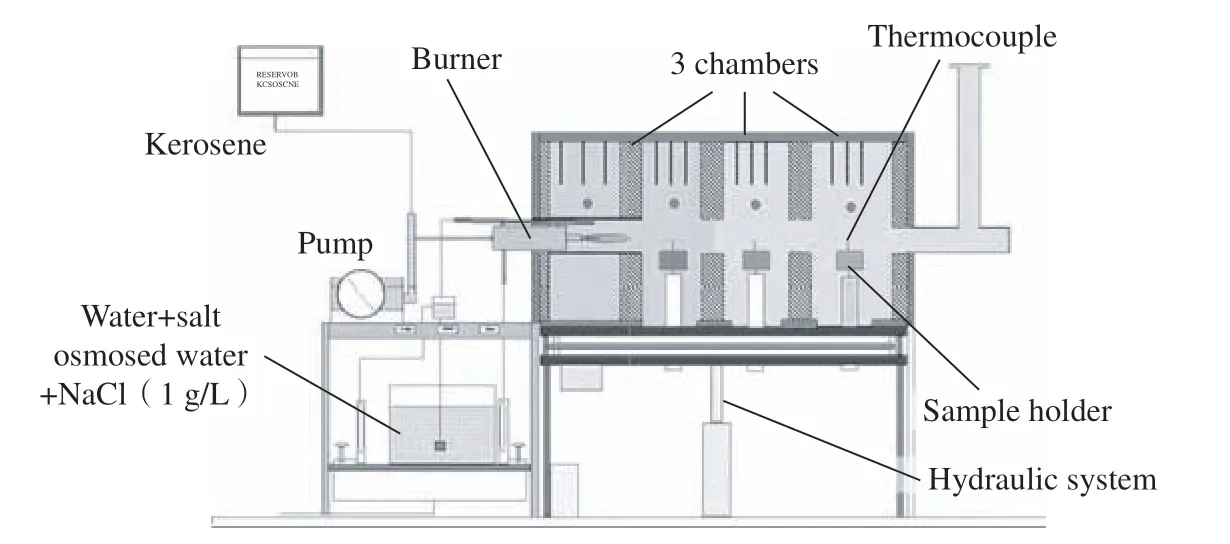

在服役环境中,除了需要考虑燃烧环境外,CMAS 腐蚀环境也是需要重点考虑的问题。德国Juelich 研究中心在热梯度模拟装置(图3)的基础上,对火焰喷枪结构进行了优化,在该结构的中心部位设计了喷射CMAS 溶液的装置,模拟CMAS 对热障涂层的损伤作用,实现了热梯度条件下热–化学损伤研究[21]。法国研发 的Turbomeca[10,21–22]3区燃烧器试验台如图5 所示,可以实现热障涂层900 ℃高温热循环、1000~1100 ℃高温氧化、盐类水溶液腐蚀等试验,将棒状试样放置在旋转支架上进行,并对该设备进行了改进,通过采用煤油、硫磺和盐类水溶液,模拟熔盐和航空煤油杂质对涂层的损伤作用,实现了更为复杂的热循环[22]。

图5 Turbomeca 3 区燃烧器设备示意图Fig.5 Schematic drawing of the three-zone burner rig at Turbomeca

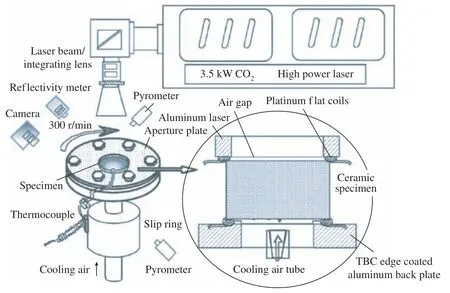

通过稳态激光热流技术,美国NASA 研发了稳态激光热流装置,实现了CMAS、高热流密度、高温度梯度等对热障涂层失效影响的研究,如图6 所示[23]。Tan 等[24]采用该技术对热障涂层的热传导特性进行研究,该系统为模拟真实工况热梯度提供了新方法。Zhu 等[25]通过稳态激光热流技术,结合CMAS 沉积物的涂覆,对热障涂层在高温、CMAS 熔融条件下的失效机制进行了系统研究。国内北京航空航天大学、湘潭大学等对“CMAS 沉积物+热梯度”环境下的模拟装置也进行了改进,揭示了CMAS 耦合服役环境下,涂层的逐层剥落机制[26]。

图6 美国NASA 研发的稳态激光热流装置[23]Fig.6 Steady state laser heat flow device developed by NASA[23]

1.3 高温冲蚀试验装置

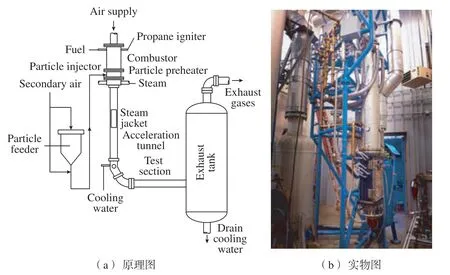

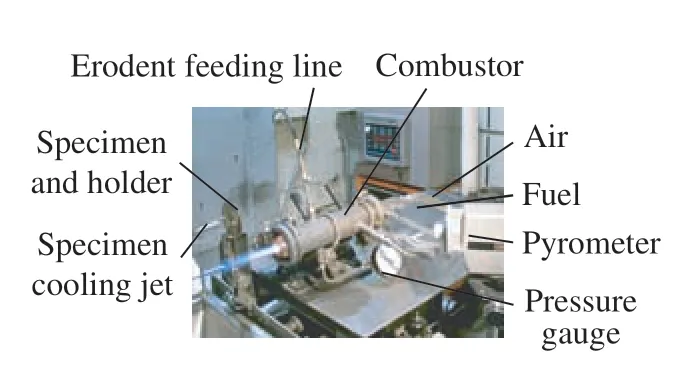

高温冲蚀是热障涂层主要失效模式之一。航空发动机在运行过程中,冲蚀失效的固态粒子主要来自燃油杂质、外来撞击物等。德国Juelich研究中心研制的上述装置(图3)也可以对热障涂层进行冲蚀试验,通过燃气气体加热的方式将带有冲蚀颗粒(Al2O3或其他硬质颗粒)的高速气流喷射在热障涂层的表面,模拟热障涂层的冲蚀失效[27]。Swar 等[28]采用了电加热和高速气体喷枪的热冲蚀设备,温度达1400 ℃,可以在试验过程中加入腐蚀盐溶液和冲蚀粉末。Shin 等[29]采用冲蚀测试的风洞,搭建了高温冲蚀的模拟试验装置,如图7 所示。该装置主要包括燃烧室、送粉器、颗粒预热和注射、加速风洞等。固态颗粒被输送至预热舱后与主气混合,经燃烧室加热后,携带冲蚀颗粒的加速燃气从喷枪中高速喷出,对热障涂层进行冲蚀测试。

图7 美国Cincinati 大学的高温冲蚀模拟试验装置[29]Fig.7 High temperature erosion simulation experimental device of Cincinati University[29]

在20 世纪80 年代,美国NASA研制的燃烧冲蚀装置如图8 所示[30]。该装置采用气体枪方式,主要由燃烧室、送粉器、冲蚀颗粒、腐蚀气流添加系统、测温系统等组成,具有高速燃气(0.3~1 马赫)、高温及热梯度模拟等特点,美国NASA 通过该装置对热障涂层进行了大量的考核评价,以此来优化热障涂层的抗高温冲蚀性能。Cernuschi 等[31]采用高温冲蚀装置研究了YAG 涂层和Gd2Zr2O7涂层的抗高温冲蚀性能。国内西安交通大学设计了风洞试验平台[32],可实现高温高速气流状态的模拟,同时可在风洞内加入固相粒子。上海工程技术大学研制了一套叶片冲蚀试验风洞系统[33],可实现最高温750 ℃、马赫数低于0.3 的气流模拟。

图8 美国NASA 热梯度条件下高速冲蚀装置[30]Fig.8 High speed erosion device under thermal gradient of NASA[30]

2 热障涂层多场耦合服役环境试验方法

2.1 热力联合加载试验装置

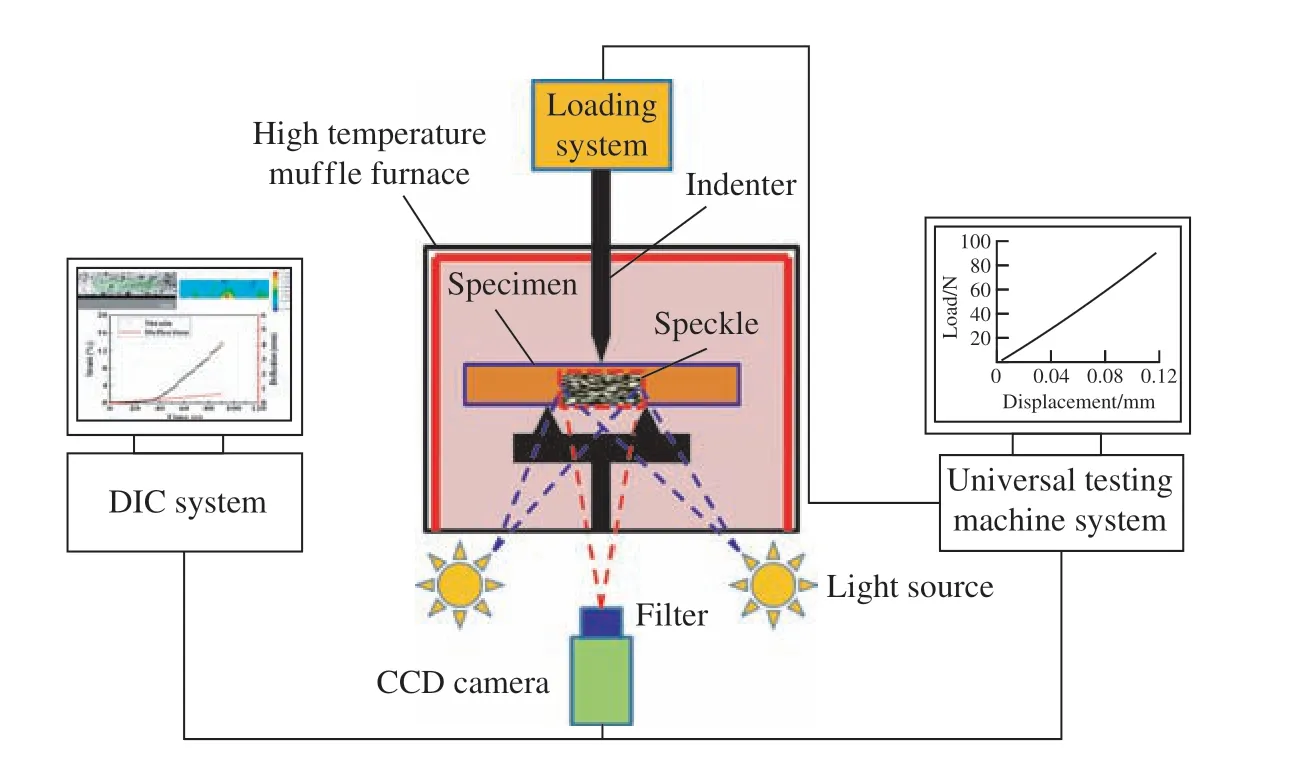

热力联合加载装置是早期研究热障涂层破坏机理的重要手段,是在高温环境下对热障涂层施加拉、压、弯等机械载荷,用以研究涂层的热失配应力和界面力学性能。文献[34]采用氧乙炔火焰和材料试验机模拟热力联合加载,将氧乙炔火焰作用在涂层表面,同时利用材料试验机对热障涂层施加拉伸、压缩或弯曲的力。这种通过燃气进行加热的方式,不足在于涂层表面受热不均匀,并且简易喷枪自动化程度低、温度不可控。为此,文献[35]采用高温炉代替燃气加热,实现温度和载荷的精准控制。图9 是高温炉和三点弯曲载荷热力联合装置示意图[35]。该装置主要包括高温电阻炉、万能试验机加载系统以及实时检测系统。试验过程中,在高温炉加热涂层样品的同时施加压缩载荷,使涂层发生剥落失效,并通过数字散斑、声发射等方法进行实时检测。

图9 高温炉和三点弯曲载荷热力联合装置示意图[35]Fig.9 Schematic diagram of high-temperature furnace and three-point bending load thermal power combination device[35]

2.2 热力化耦合静态试验模拟装置

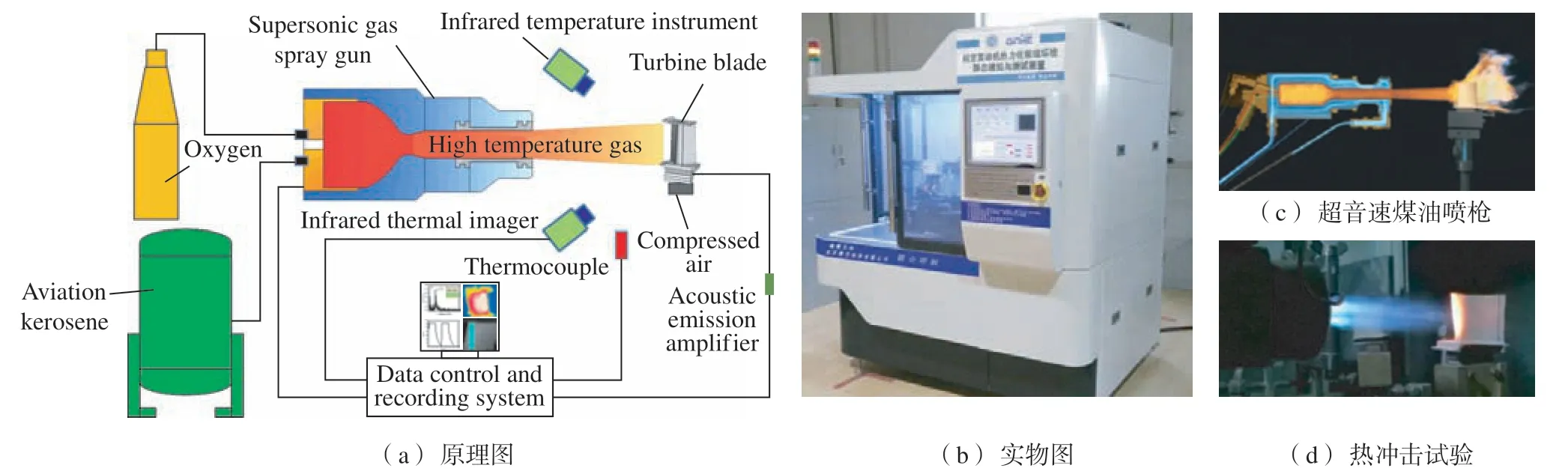

涡轮叶片热障涂层的服役环境不仅存在高温、机械力,更重要的是带冲蚀、腐蚀颗粒的燃气和叶片内部通道的冷气。另外,以上这些装置都是采用易燃气体作为燃烧介质,与航空煤油燃烧环境存在一定的差异,并且没有实现高温、CMAS 腐蚀和冲蚀的一体化环境的加载。更重要的是,涂层失效过程的实时检测和定量分析极为困难。

基于此,本课题组自主研制了涡轮叶片热障涂层热力化耦合静态(导向叶片静止)试验模拟平台[36–37],如图10 所示。该装置主要包括超音速煤油喷枪、冷却与辅助系统、数据采集与控制系统、实时检测模块和试验操作平台等。高温、冲蚀、CMAS 腐蚀环境一体化模拟的超音速煤油喷枪,采用航空煤油与助燃气体氧气、压缩空气反应,生成高温、高速的高温气流,然后通过送粉系统把冲蚀、CMAS 腐蚀颗粒送入喷枪内预留的管道内,经过喷枪加热、加速,随高温火焰喷射在叶片上。另外,该装置集成了声发射仪、红外热像仪、数字图像相关法测试系统(DIC)、CCD 摄像系统、复阻抗谱等无损检测系统,对试验过程中热障涂层的关键损伤参数进行实时检测。

图10 热障涂层静态试验模拟平台[36–37]Fig.10 Static test simulation platform for thermal barrier coatings[36–37]

热力化耦合静态试验模拟装置可实现1700 ℃高温、马赫数达2.0 的焰流、300 m/s 冲蚀等环境可控与可调的模拟,并实现了热障涂层基底面的气冷。同时,装置集成了红外热成像、CCD 摄像、数字散斑、声发射仪等无损检测系统,可以对样品的形貌与损伤演变过程进行实时检测。本装置实现了高温、冲蚀、CMAS 腐蚀服役环境及其耦合的加载、测试及控制方法;兼顾了热障涂层服役环境与工作状态的无损检测技术集成、信号检测与分析技术。

该装置可以模拟航空发动机内部温度的交变循环、腐蚀气体的侵蚀、硬质颗粒的冲击等单一、任意两种或3 种服役环境,试验的样品包括各种尺寸的试片和叶片。其次,可以进行高度自动化控制,并实现各种无损检测设备在该装置中的集成,为热障涂层的氧化层生长、界面脱层、裂纹扩展,以及形貌演化等方面的机理分析提供了直接的基础试验数据,是高性能航空发动机导向涡轮叶片的试验和研究的重要技术基础。

2.3 热力化耦合动态试验模拟装置

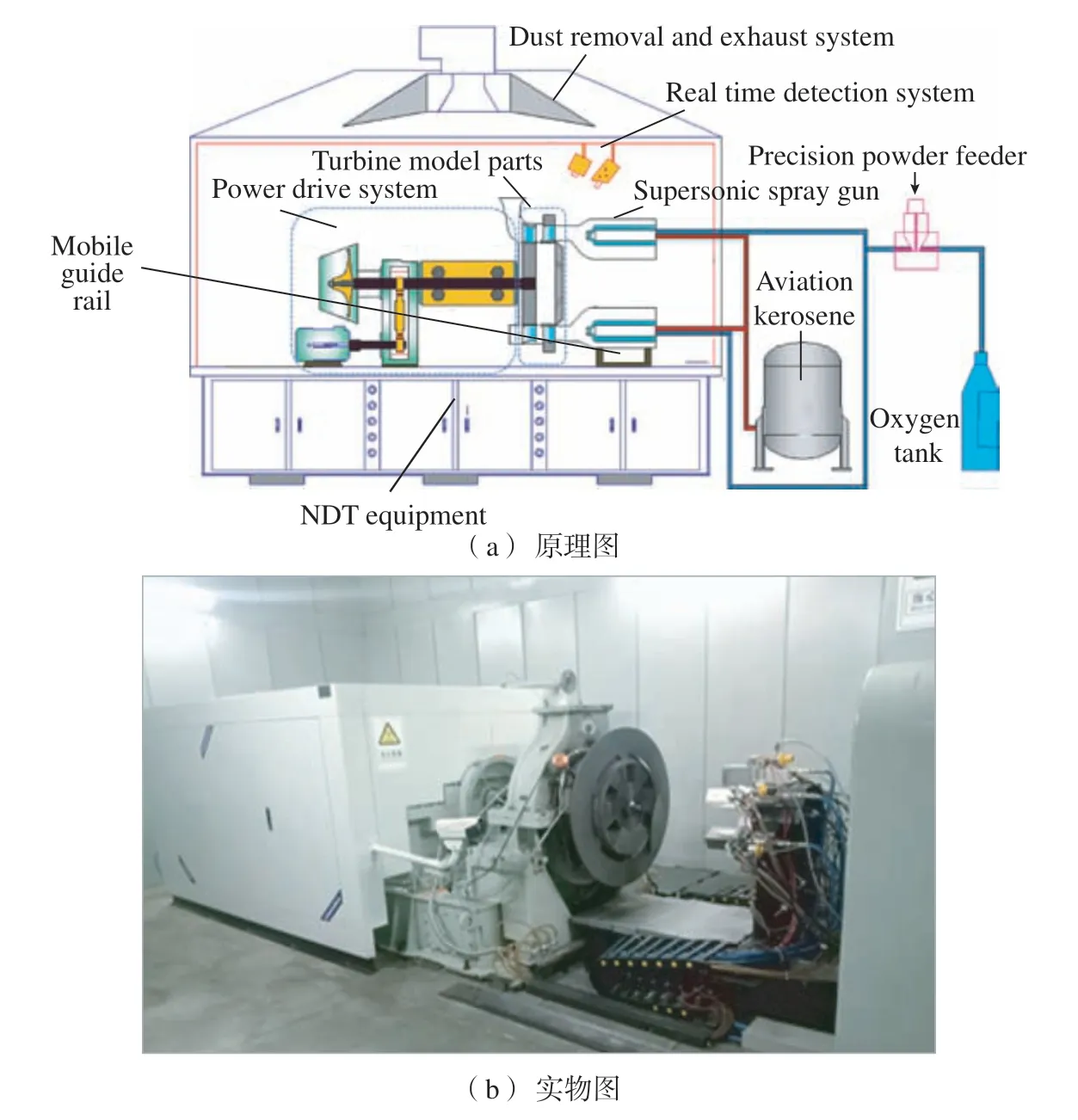

在航空发动机的真实工况中,除了高温、冲蚀和CMAS腐蚀服役环境,工作叶片还存在高达1~50000 r/min的旋转状态。高速旋转的叶片将会与燃气(高温、冲蚀和CMAS 腐蚀)产生交互作用,形成更为复杂的应力场。这种复杂的交互作用在静态设备中无法实现,所以涡轮叶片热障涂层热力化耦合动态试验平台的搭建显得尤为重要。本课题组研制的动态装置同时实现了高温燃气和高速旋转状态的模拟,为热障涂层破坏机制的研究提供了有效的途径。

在热力化耦合静态试验平台的基础上,进一步突破了高温高速旋转设计与动平衡技术,研制出热力化耦合动态试验平台,如图11 所示[38–39]。该装置的具体结构包括超音速燃气喷枪、高速旋转系统、数据采集与控制系统、实时检测系统、冷却和辅助系统、试验操作台等。利用大功率电机提供动力,经多级齿轮箱增速,带动涡轮模型件高速旋转,另一端带动负载压气机吸收涡轮输出载荷,产生压缩空气对导向叶片、工作叶片及喷枪等高温部件进行冷却。在涡轮模型件的相对面均匀设置超音速喷枪,喷射出的带颗粒高速燃气,经导向叶片加速和改变方向后加载至旋转工作叶片上。

图11 热障涂层动态试验模拟平台[38–39]Fig.11 Dynamic test simulation platform for thermal barrier coatings[38–39]

在动态试验模拟装置中,可以通过声发射仪、红外热像仪等检测技术对静止部件即导向叶片热障涂层进行实时检测,对高速旋转的工作叶片的实时检测是巨大的难题。基于对实时检测技术的深入积累,设计了一套微小型多通道高转速长寿命帽式法兰滑环。该导电滑环的“转子”与旋转涂层接触的应变片、热电偶、声发射传感器等连接,接收损伤信号并将其转换为电流/差分电压信号,利用导电滑环“转子”与“定子”的接触,将不同类型的电流/查分信号传输给远端连接的动态电阻应变仪、声发射等信号采集平台,从而实现对高速旋转工作叶片热障涂层应变场、温度场、裂纹扩展信号的无损检测。

该装置实现了1500 ℃高温、1 马赫燃气冲击、300 m/s 冲蚀、10 mg/min CMAS 腐蚀、20000 r/min 旋转、300~500 ℃气膜冷却等环境的可控可调。动态试验平台的搭建,可以建立热障涂层实际应用寿命和模拟寿命之间的关联模型,有望取代部分试车试验,节约成本;建立单一服役环境、多场耦合服役环境下热障涂层的寿命预测模型,准确预测热障涂层的服役时间,提高其经济性。

通过对涡轮叶片静态和高温高速旋转动态模拟试验平台的自主研制,目前已建立了热障涂层高温氧化、高温燃气热冲击、高温冲蚀、高温CMAS 腐蚀及多场耦合试验方法与国家军用标准。这套方法与标准已广泛应用于中国航发集团各主机所与涂层研制单位,包括中国航发四川燃气涡轮研究院、商发等。同时也建立了针对热障涂层的力热化耦合理论和涡轮叶片热障涂层可靠性理论与计算方法。该装置目前已授权美国、德国、俄罗斯发明专利及国家发明专利多项。

3 结论

热障涂层是航空涡轮发动机高温环境部件的关键材料,已成为发动机不可或缺的热防护技术。热障涂层的剥落失效、开裂是安全应用与发展亟须解决的关键问题,而服役环境试验模拟装置的研发是解决该问题的必然途径,也是提升涂层性能的重要手段和方法。

热障涂层服役的极端环境可概括为热、力、化及3 者耦合的载荷。通过单一服役环境的模拟,深入揭示热障涂层在温度场、应力场和化学场的失效机制。为更接近发动机的真实工况,研制了热力化耦合静态试验平台和动态试验平台。静态试验装置是在没有考虑高速旋转的作用下,对静止部件的热障涂层进行失效机制的分析,实现了高温、冲蚀、CMAS腐蚀环境一体化模拟。而对工作叶片而言,还存在高达1~50000 r/min的旋转状态,将与燃气产生交互作用,形成更为复杂的应力场。这种复杂的交互作用在静态设备中无法实现,这时热力化耦合动态试验平台显得尤为重要。该装置同时实现了高温燃气和高速旋转状态的模拟,为热障涂层破坏机制的研究提供了有效的途径。

基于热障涂层服役环境模拟试验方法的不断发展和进步,未来的研究主要有以下几个方面。

(1)建立热障涂层实际应用寿命和模拟寿命之间的关联模型,有望取代部分试车试验,节约成本。

(2)建立单一服役环境、多场耦合服役环境下热障涂层的寿命预测模型,准确预测热障涂层的服役时间,提高经济性。

(3)在高温高速旋转下热障涂层失效过程的实时检测方法等方面作进一步探究和发展。