先进碳纤维增强复合材料螺栓连接结构损伤监测技术*

2023-10-28卿新林颜佳佳宋沛强刘琦牮

卿新林,黄 媛,颜佳佳,宋沛强,刘琦牮,孙 虎

(厦门大学,厦门 361102)

由于具有比强度和比刚度高、材料力学性能可设计、易于整体成型等优点,先进复合材料是轻质高效结构设计的理想材料,在航空航天、风力发电等领域的重大装备结构中得到越来越广泛的应用。鉴于复合材料结构成型技术水平的限制,以及设计、检测、运输和维修等方面的需要,飞行器复合材料结构必须安排一定数量的工艺分离面,以便于将两个或两个以上结构件有效连接为一体。连接结构是大型复合材料结构的关键环节,对保证复合材料结构的完整性具有重要作用。

复合材料结构的连接形式主要有3 种[1],分为机械连接、胶接连接和混合连接,其中机械连接包含螺栓连接、销钉连接、铆钉连接等方式。螺栓连接因具有可靠性高、承载能力强、便于重复拆装、使用维护简便等优点,是飞行器复合材料结构的主要机械连接方式。复合材料螺栓连接的主要失效形式有5 种,分别为螺栓松动、净截面破坏、剪切破坏、劈裂拉断和挤压破坏。由于开孔造成的应力集中等问题,使得连接结构成为飞行器结构的薄弱环节[2]。相关统计表明,80%的结构失效是由连接结构失效造成的,复合材料连接结构的设计是制约复合材料在飞行器结构进一步应用的瓶颈[3]。由于复合材料螺栓连接结构本身的特点及所受载荷和使用环境的复杂性,复合材料螺栓连接结构的完整性与耐久性分析非常困难。因此,智能实时监测复合材料螺栓连接结构的服役状态,并在线诊断评估其可靠性、完整性,对保障飞行器复合材料结构的安全服役具有十分重要的意义。

以永久集成在结构表面或嵌入结构内的分布式传感器网络为基础的结构健康监测(Structural health monitoring,SHM)技术是确定结构完整性的革命性创新技术[4–8]。SHM技术通过在被监测结构上内置传感器网络,在线实时获取结构状态及服役环境等信息,从而实时掌握结构的健康状况,并在此基础上对可能发生的损伤和故障进行预判,以便能够及时采取措施,建立基于结构实际健康状况与性能的视情维护策略,从而提高装备结构的安全性并降低运营维护成本。近年来,一些学者针对复合材料螺栓连接结构的监测方法进行了较为深入的研究,利用不同传感监测技术对复合材料螺栓连接结构状态变化进行表征[9–15],包括基于电阻变化法的碳纤维增强复合材料(Carbon fiber reinforced polymer,CFRP)螺栓连接结构挤压失效监测[10]、基于应变测量的螺栓连接结构挤压失效监测与预紧力变化监测[11]、基于声发射技术的螺栓连接结构微动磨损程度表征[12]、基于超声导波技术的螺栓连接结构挤压失效监测[13]、基于振动声调制技术的复合材料螺栓连接松动监测[14],以及利用计算机断层扫描技术与扫描电子显微镜技术相结合[15]对复合材料螺栓接头的承载失效过程进行观察与表征等。这些监测方法虽然能够对螺栓连接结构状态变化及失效模式进行表征,但在实现传感器与结构一体化集成、对结构状态进行实时监测并识别不同失效模式等方面仍存在局限性。因此亟须发展集成度高、具备多失效模式识别能力的复合材料螺栓连结构传感监测技术,以推动SHM 技术在大型复合材料结构中的应用。

近年来,涡流检测技术被应用到结构健康监测,其主要形式为设计并制造基于涡流检测技术的柔性涡流传感薄膜并将其粘贴在待测结构上进行实时监测[16–19],包括面向飞机金属螺栓连接结构健康监测的花萼状涡流传感器等。斯坦福大学和厦门大学的学者们提出了一种基于矩形柔性涡流传感薄膜的金属螺栓连接结构在线监测方法,该涡流传感薄膜由一个矩形激励线圈和一个矩形接收线圈构成,可用于监测金属螺栓连接结构孔周围及沿孔深度方向的损伤[20–22]。另一方面,随着纳米技术的不断发展,碳基纳米压阻传感器在结构状态监测方面的研究逐渐增多,尤其以压力和应变监测为主的碳基纳米压阻传感器越来越多地应用到结构健康监测中[23–30],包括利用碳纳米管(Carbon nanotube,CNT)传感器网络对玻璃纤维增强树脂复合材料螺栓连接结构的状态变化进行监测[26];由全喷墨打印技术制成的纳米压阻传感器来表征典型航空航天结构部件在剧烈温度变化下的小尺寸裂纹[29];由纳米石墨烯片(Graphene nanoplatelets,GNP)和高分子聚合物基体聚乙烯吡咯烷酮(Polyvinyl pyrrolidone,PVP)制成的可植入式纳米压阻传感器网络与超声方法相结合能够准确成像CFRP层压板中的异常情况[30],并持续监测结构健康状态且保证复合材料的结构完整性。

本文针对CFRP 螺栓连接结构失效特点,研制具有工艺制备简单、与结构集成度高、监测灵敏度高的柔性涡流阵列传感薄膜和碳基纳米压阻传感器,以实现对CFRP 螺栓连接结构不同损伤模式的精确辨识与损伤参数的定量化监测。

1 基于柔性涡流传感薄膜的CFRP 螺接结构监测技术

1.1 柔性涡流传感薄膜监测原理

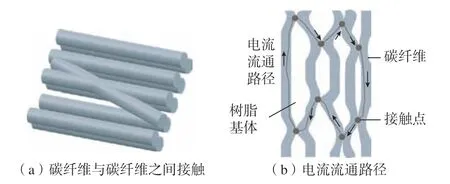

碳纤维本身具有导电性,当与绝缘的树脂基体组成复合材料后沿纤维方向依然具有一定的导电性,图1 为CFRP 结构中纤维与纤维之间接触及电流流通路径示意图。相邻纤维之间的接触在CFRP 中构成了一个闭合的导电回路,使得电流可以沿该回路流动。然而CFRP 的电导率会随着结构的变化而改变。例如,纤维与纤维之间的连接点断开、纤维自身断裂或结构失效等均会导致电阻增加,从而影响纤维及结构整体的导电性能。

图1 CFRP 纤维接触及电流流通路径示意图Fig.1 Schematic of CFRP fiber contact and current flow path

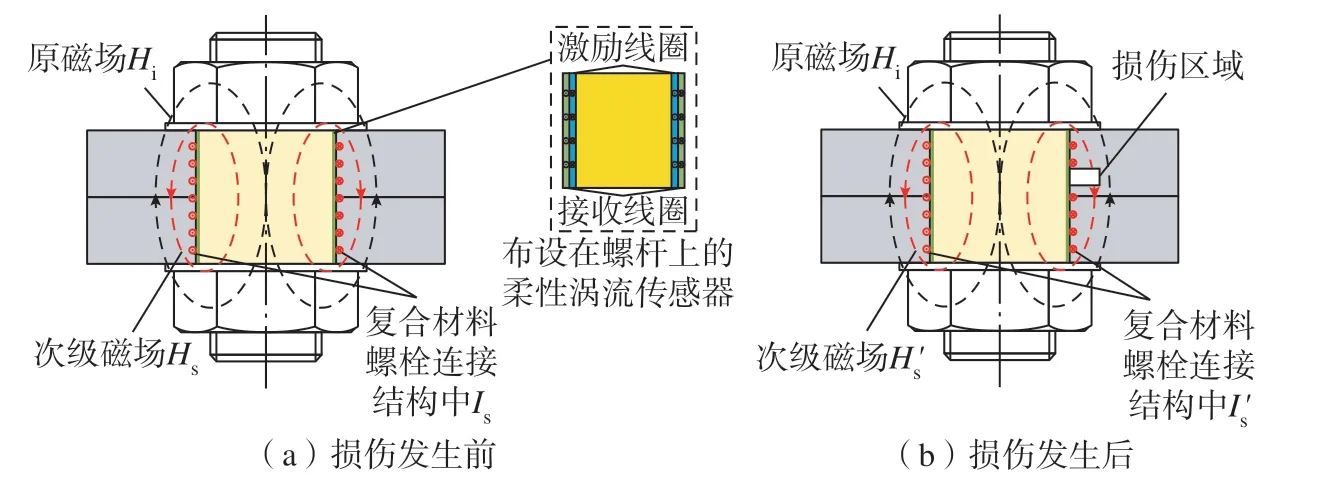

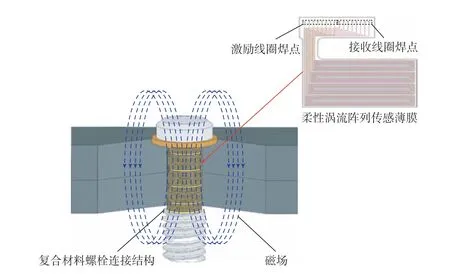

涡流监测技术主要用于对待测试件表面及近表面损伤进行表征,监测时将传感器粘贴在待测试件的表面。为了对较厚CFRP 螺栓连接结构的孔边损伤进行监测,本文提出了一种柔性涡流阵列传感薄膜,如图2所示,将导线印刷在聚酰亚胺材质的柔性薄膜上形成柔性涡流传感器(包括激励线圈和接收线圈),再将柔性涡流传感器缠绕、粘贴并固定在螺栓连接结构的螺杆上。在涡流传感器的激励线圈中施加交变电流Ii时,在线圈的周围将产生交变磁场Hi,即原磁场。原磁场Hi会在连接结构孔边产生感应电流Is,也称为涡流。与此同时涡流又会产生一个交变磁场Hs,称为涡流磁场,即次级磁场。因此,被测结构在健康状态下的总磁场Ht,即基准磁场,为原磁场Hi和涡流磁场Hs的总和,表示为

图2 柔性涡流传感薄膜工作原理Fig.2 Working principle of flexible eddy current sensing film

当连接结构螺栓孔边或者孔内壁发生损伤时,如图2(b)所示,损伤会对原磁场Hi在孔边所产生的涡流产生一定的阻碍,并对涡流的分布状态及流通方式产生影响,从而形成一个新的涡流I's和新的涡流磁场H's。因此,总的磁场H't更改为原磁场Hi与变化后的次级磁场H's的总和,表示为

涡流传感薄膜中的接收线圈在空间总磁场的作用下产生感应电压,由连接结构孔边损伤引起的总磁场变化使得接收线圈的感应电压发生变化,因此通过测量接收线圈的感应电压变化就可以监测连接结构孔边损伤。

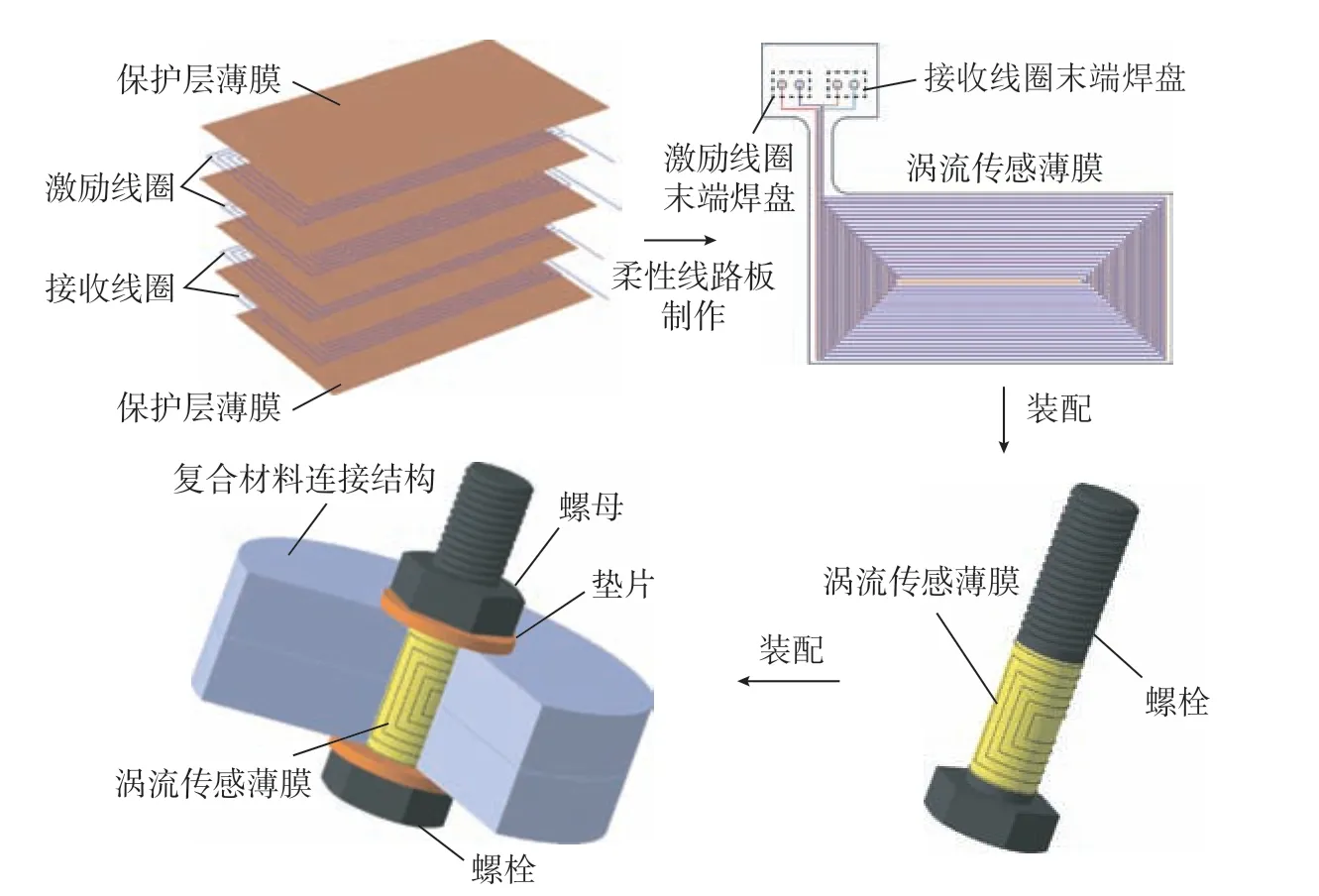

1.2 柔性涡流阵列传感薄膜设计

如图3 所示,用于监测CFRP 螺栓连接结构的柔性涡流阵列传感薄膜由激励线圈、接收线圈和保护层薄膜组成。该种设计的主要目的是将柔性涡流传感器有效集成到连接结构中,以对连接结构孔边区域及孔内壁区域健康状态进行同步监测,并针对不同损伤进行区分,从而使整个螺栓连接结构更加智能化。

图3 柔性涡流阵列传感薄膜及其与CFRP 螺栓连接结构集成Fig.3 Flexible eddy current array sensing film and its integration with CFRP bolted joints

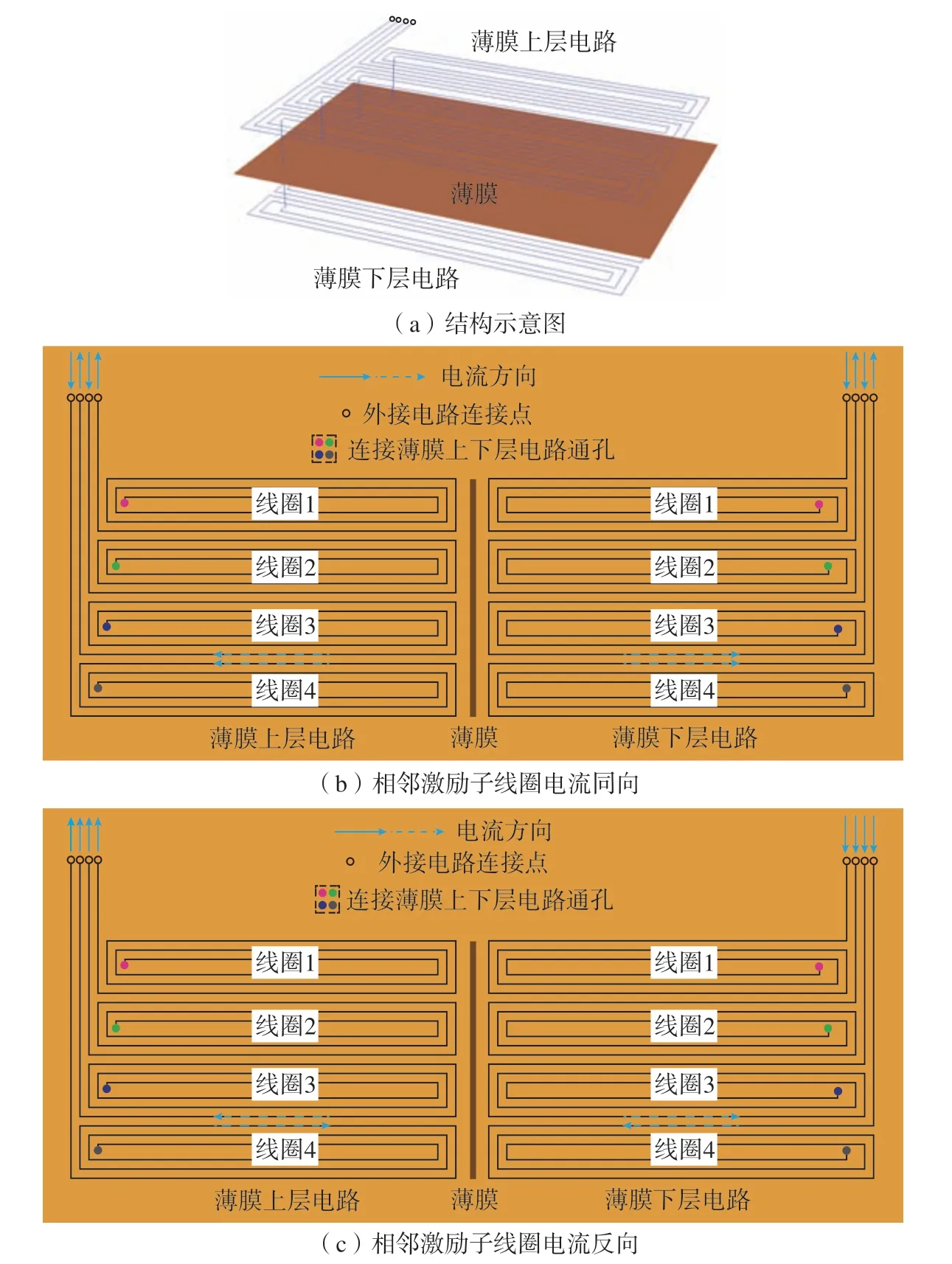

图4 为典型的柔性涡流阵列传感薄膜激励线圈示意图,激励线圈由双层电路构成,上下两层电路由绝缘薄膜隔开,并由薄膜上的开孔进行连接,子线圈之间采用串联的连接方式构成一个大的激励线圈。激励线圈拥有两种不同的电流流通形式,其主要区别在于两个相邻激励子线圈边界上的电流流通路径的方向不同,一种为电流同向流动,另一种为电流反向流动。接收线圈结构与激励线圈结构完全相同,不同之处在于各线圈之间采用并联的连接方式以达到独立工作的效果,如图5 所示。

图4 柔性涡流阵列传感薄膜激励线圈示意图Fig.4 Schematic diagram of flexible eddy current array sensing thin film excitation coil

图5 柔性涡流阵列传感薄膜接收线圈Fig.5 Flexible eddy current array sensing thin film receiver coil

图6 为柔性涡流阵列传感薄膜与CFRP 螺栓连接结构集成示意图,其中传感薄膜紧贴螺杆,传感器所在区域为有效监测区域,由4 个子线圈构成的涡流阵列传感薄膜沿复合材料螺栓连接结构孔边轴向方向依次排开。在传感薄膜工作时,螺栓结构状态的变化会引起线圈产生的涡流和结构所处磁场的变化,该变化将以感应电压的形式进行表征,由此判断连接结构孔边及孔内壁的健康状况。

图6 柔性涡流阵列传感薄膜与CFRP 螺栓连接结构集成示意图Fig.6 Schematic of integration of flexible eddy current array sensing film and CFRP bolted joints

从理论分析可知,如上所述的单输入多输出一维传感器阵列可以监测复合材料层合板孔边损伤沿径向及轴向方向扩展,但不能确定损伤在径向方向的位置,因此难以识别连接结构的损伤模式。通过单输入多输出二维涡流传感器阵列不但可以监测复合材料层合板孔边损伤沿径向及轴向方向扩展,还可以预测损伤的径向位置,识别损伤模式。此外,除矩形线圈外,激励线圈和接收线圈还可根据监测需要设计为其他形状[22,31–32]。

1.3 柔性涡流阵列传感薄膜损伤监测试验验证

本文分别采用T300–3K 单向碳纤维预浸料和T300–3K 碳纤维编织物预浸料制作CFRP 试件对柔性涡流阵列传感薄膜的损伤监测功能进行试验验证。如图7 所示,CFRP 试件的长度、宽度和高度分别为100 mm、100 mm 和20 mm。为了精确地制造缺陷,螺栓连接结构由4 块层合板组成,每块板的厚度为5 mm,每块CFRP 层合板孔边区域与1 个接收线圈位置相对应,且单向CFRP 层合板的铺层顺序为[0/45/90/–45]3s。图8 为试验用柔性涡流阵列传感薄膜实物图,薄膜上每个线圈的线径和间距均为0.25 mm。柔性涡流阵列传感膜的宽度和长度分别为20 mm和43.96 mm。激励线圈共80 匝,4个接收线圈每个接收线圈的匝数为20 匝。传感器线圈匝数、间距、宽度等设计参数的设计取决于对监测灵敏度、信噪比等因素的要求。

图7 CFRP 试件实物图Fig.7 Physical image of CFRP specimens

图8 柔性涡流阵列传感薄膜实物图Fig.8 Physical image of flexible eddy current array sensing film

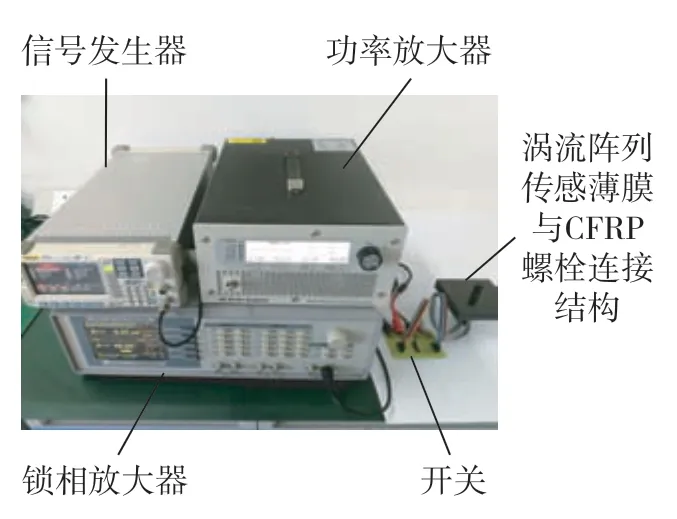

将涡流阵列传感薄膜粘贴在螺杆上并且与制作好的CFRP 试件进行装配。试验系统由Rigol DG3061A 信号发生器、T&C AG1020功率放大器、CFRP 螺栓连接结构、柔性涡流阵列传感薄膜、外部开关和SYSU OE2041 锁相放大器等设备组成,如图9 所示。信号发生器Rigol DG3061A 可产生频率为8 MHz、输出电压为1 V 的正弦交流信号,通过T&C AG1020 功率放大器放大后输入激励线圈。利用SYSU OE2041 锁相放大器测量接收线圈的感应电压,通过一个外接开关板在不同接收线圈之间进行切换从而达到监测各接收线圈感应电压变化的目的。

图9 基于柔性涡流阵列传感薄膜的CFRP螺栓连接结构孔边损伤监测系统Fig.9 Hole edge damage monitoring system for CFRP bolted joints based on flexible eddy current array sensing film

在CFRP 试件的孔边沿径向和轴向方向利用数控雕刻机分别制造了不同长度和深度的损伤。沿螺栓孔径向损伤扩展步长为每次1 mm,轴向损伤扩展步长为每次5 mm。通过监测系统测量损伤分别沿孔边轴向和径向扩展时柔性涡流阵列传感薄膜接收线圈的感应电压变化。图10 显示了损伤沿单向CFRP 层合板孔边径向从0 增大到5 mm 时接收线圈感应电压的变化情况。如图10(a)所示,当最上面一块CFRP 单向层合板出现损伤时接收线圈1 的感应电压迅速升高,感应电压升高的主要原因为损伤出现后涡流产生的磁场对原磁场抑制作用减小,使得总磁场强度相较于损伤前有所增强。与此同时,其余3 个位于无损伤板块处的接收线圈对应的感应电压值基本保持不变。试验中也对激励线圈相邻子线圈电流方向进行了不同的设置,即电流同向与电流反向。试验结果表明,当两个激励子线圈的相邻边界的电流方向相同时感应电压的变化要比电流相反时更加明显,主要因为电流方向相同增强了线圈电流强度,从而提高了线圈的灵敏度。

图10 单向CFRP 层合板试件损伤沿孔边径向扩展前后各接收线圈感应电压变化情况Fig.10 Variation of induced voltage of each receiving coil before and after the radial expansion of damage along hole edge of unidirectional CFRP laminate specimen

当第2 块CFRP 层合板损伤沿螺栓孔径向从0 增大到5 mm 时,接收线圈感应电压的变化如图10(b)所示。与图10(a)所示的结果相似,当第2 块CFRP 层合板出现损伤时,其所在处的接收线圈2 的感应电压值迅速升高,而其他3 个接收线圈的感应电压值大致保持不变。由图10 可知,当径向损伤扩展至约3 mm时,期间接收线圈感应电压值不断增大。在此之后,即使损伤进一步扩展,接收线圈的感应电压值基本保持不变,这是因为涡流主要分布在孔周边区域,导致其监测范围受到限制。类似地,当损伤出现在第3 块层合板或第4 块层合板时,其所在处的接收线圈3 或4 的感应电压值迅速升高,而其他3 个接收线圈的感应电压值大致保持不变。

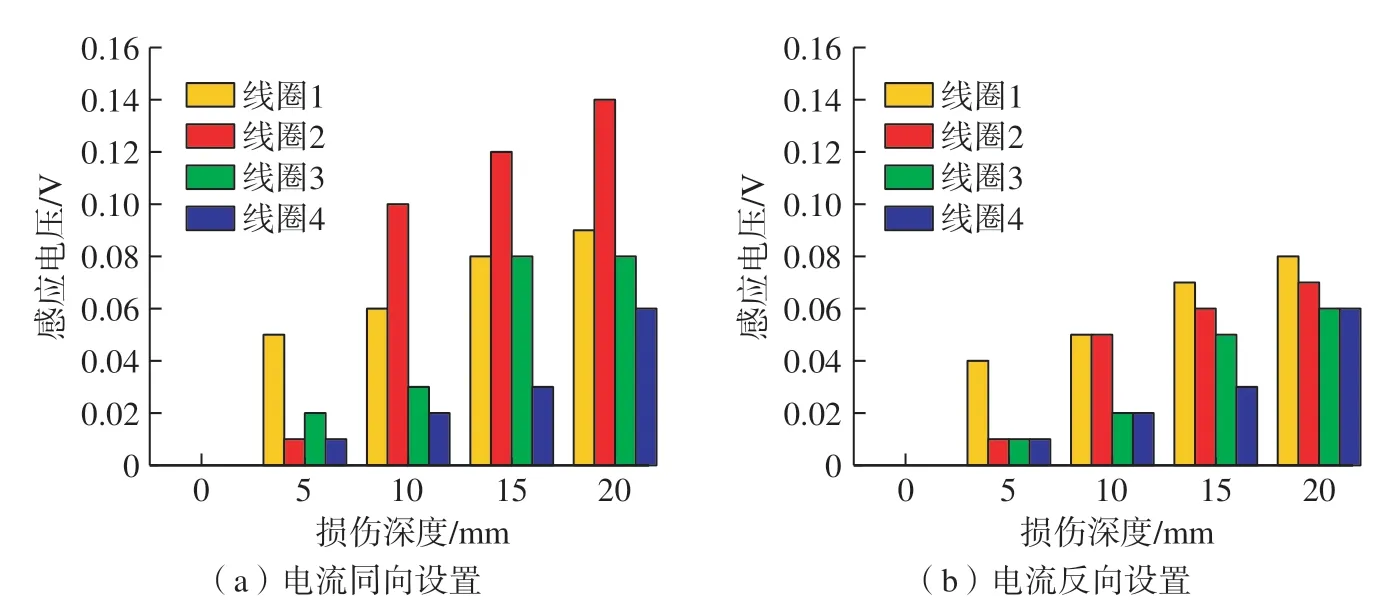

图11 显示了径向长度为2 mm的损伤沿孔边轴向方向从0~20 mm等步长扩展时接收线圈的感应电压变化趋势。损伤沿孔边轴向方向由0 增加到20 mm,每次增加5 mm。结果表明,在损伤出现的位置所对应的接收线圈的感应电压值会显著增大,而其余接收线圈的感应电压值变化明显小于该接收线圈的感应电压值变化。同样,当两个激励子线圈的相邻边界的电流方向相同时,感应电压的变化值要比电流相反时更加明显。

图11 CFRP 单向层合板试件损伤沿孔边轴向扩展前后各接收线圈感应电压变化情况Fig.11 Induction voltage changes of each receiving coil before and after CFRP unidirectional laminate specimen damage along hole edge axial expansion

对编织CFRP 层合板制作的复合材料螺栓连接结构进行的损伤扩展监测试验得到了类似于上文试验的结果,但基于编织CFRP 螺栓连接结构孔边损伤沿不同方向扩展时柔性涡流阵列传感薄膜接收线圈感应电压值的变化量要略大于基于单向CFRP 螺栓连接结构的对应值,当激励线圈相邻子线圈电流方向相同时尤为明显。主要原因是编织CFRP 结构中纤维之间接触点更多,并且纤维相互垂直排布,因此电流流通路径要多于单向碳纤维预浸料。

2 基于碳基纳米压阻传感器的CFRP 螺接结构监测技术

2.1 碳基纳米压阻传感器监测原理

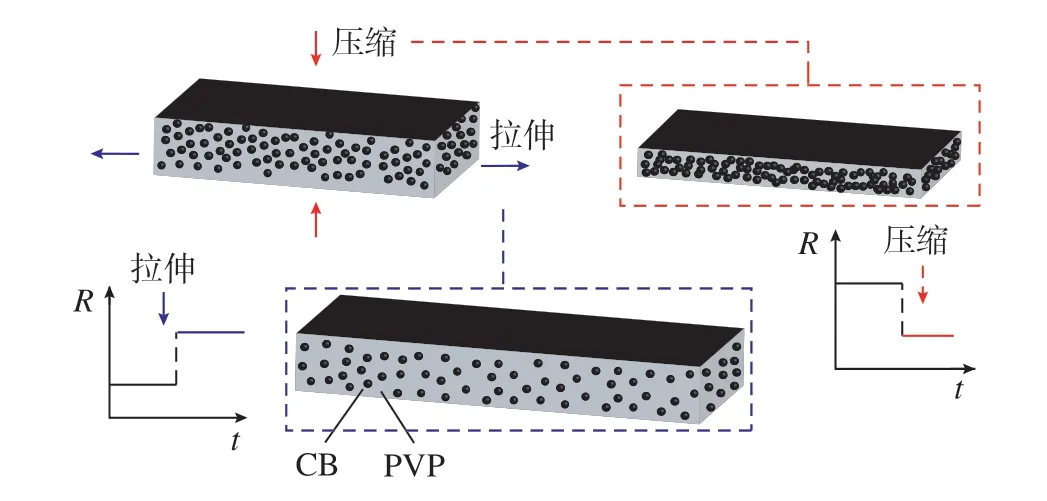

碳基纳米压阻传感器的工作原理是将其自身受到的应变或者应力等外界物理载荷转化为电阻信号,而电阻信号的变化源于传感器中微观导电网络的变化,这受到包括接触电阻、隧道效应和导电材料自身电阻在内的多种因素影响[33–35]。目前应用较为广泛的是以碳基纳米材料为导电填料的纳米压阻传感器,其中包括炭黑(Carbon black,CB)、碳纳米管、石墨烯及其衍生物等。

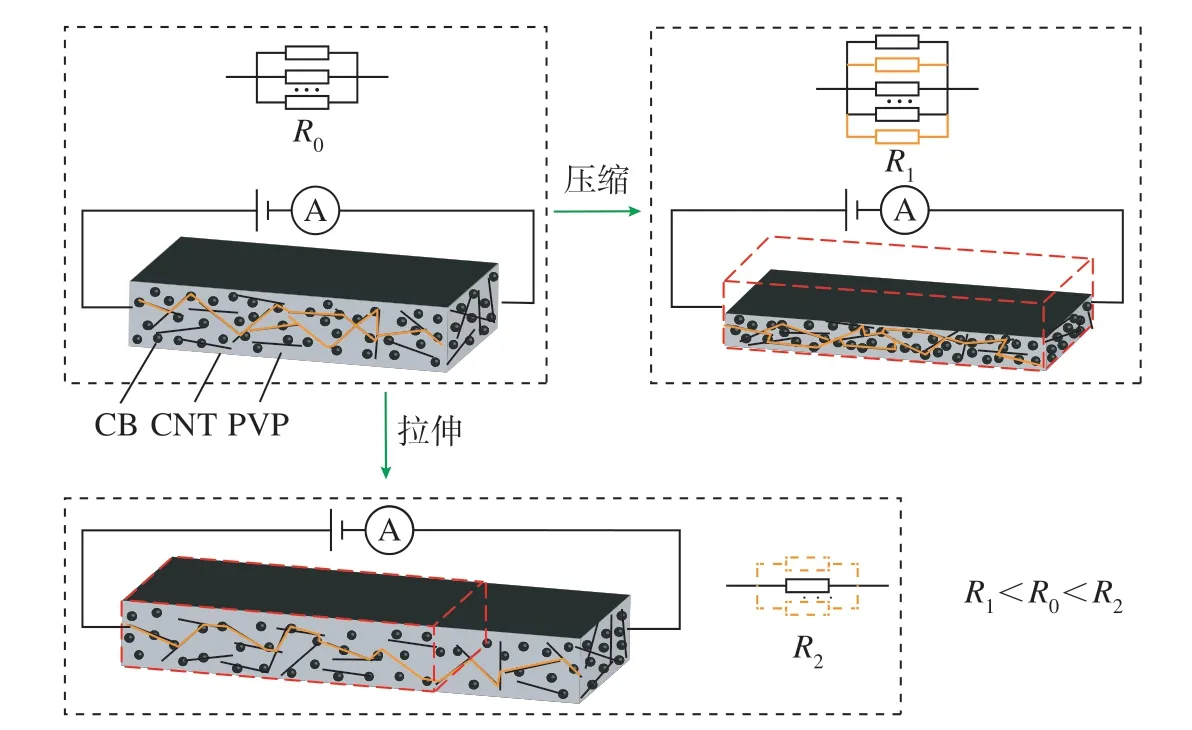

本文所研究的碳基纳米压阻传感器包含两种类型:一种是单一碳基导电填料类型,另一种是混合碳基导电填料类型。单一碳基导电填料传感器中的导电网络是由CB 颗粒组成的,而混合碳基导电填料传感器中的导电网络是由CB 和CNT 共同组成的,CB 和CNT 可以分别视为一个导电单元。碳基纳米材料和PVP 均匀混合后,导电填料之间的缝隙被基体填充,近乎均匀地分散在基体中,形成导电网络的初始状态。基体中的导电单元之间有3 种位置关系,即直接接触、准接触和不接触。当两个导电单元直接接触时,可以认为电流在两个导电单元之间自由流动,忽略接触电阻;当两个导电单元不接触时,即两个导电单元之间没有电流通过。根据量子力学中的原理解释,当两个导电单元准接触,它们距离足够近时,即使导电单元没有实际接触,其中一个导电单元上的自由电子也可以穿过聚合物基体分子的能量势垒跃迁到邻近的导电单元上,从而在它们之间形成导电通道,这就是隧道效应[34]。电子跃迁时克服的能量势垒被定义为隧道电阻[35–36],其计算公式为

式中,Rtunnel为隧道电阻;A 为隧道效应的有效横截面积;J 为隧道效应电流密度;V 为导电单元之间的电势差;e 为元电荷量;m 为电子质量;h 为普朗克常量;d 为导电单元之间的距离;λ 为导电单元之间的势垒高度。由式(3)可知,隧道电阻Rtunnel与导电单元之间的距离d 呈指数关系,当外界载荷强行改变导电单元间的距离时,由导电单元自身的变化引起的电阻变化很小,而Rtunnel会发生急剧的变化。因此,有效隧道效应区域的多少直接关系到碳基纳米压阻传感器整体电阻变化的敏感性,即传感器的压阻灵敏度。

图12 是单一碳基导电填料传感器压阻效应原理图[36]。单一CB 组分添加时,CB/PVP 传感器中的CB颗粒整体呈随机分布,需要较高浓度才可以形成导通的微观导电网络。如式(4)所示,CB/PVP 传感器中导电网络的总电阻R 由3 部分组成,分别为CB 颗粒直接接触形成的接触电阻Rc1、CB 颗粒的固有电阻RCB、在准接触区域中产生隧道效应的CB颗粒之间的隧道电阻Rt1。

图12 单一碳基导电填料传感器压阻效应原理示意图Fig.12 Schematic diagram of piezoresistive effect of a single carbon-based conductive filler sensor

单一CNT 组分添加时,CNT/PVP 传感器中的CNT 可以在较低浓度时就形成导通的微观导电网络,但是CNT 间接触点较少,准接触状态的区域就更少,导电网络中的有效隧穿通路十分有限,传感器整体的压阻灵敏度较低。然而在采用两相碳基纳米填料掺杂的情况下,除了CB和CNT 各自接触形成的导电通路之外,随机分布的CNT 还可以将均匀分布的CB 颗粒连接起来,以提供更多导电单元直接接触的机会,准接触状态下产生的隧道电阻也增多。CB和CNT 之间的协同增强效应在提升传感器灵敏度的同时还可以降低传感器导电填料的渗流阈值,而且在低导电填料和高力学性能两方面达到平衡。图13 是混合碳基导电填料传感器压阻效应原理图。

图13 混合碳基导电填料传感器压阻效应原理示意图Fig.13 Principle diagram of piezoresistive effect of hybrid carbon-based conductive filler sensor

以下介绍碳基纳米压阻传感器的工作原理。当施加外界载荷时,导电单元之间的距离在外力作用下发生变化,从而改变传感器中有效导电路径的数量;这使得碳基纳米材料构成的微观导电网络产生变化,导电填料颗粒在高分子聚合物基体中发生位移并重构整体的导电网络。当传感器受到的载荷方向不同时,传感器里的导电网络有两种相反的变化情况。当传感器受到压应力时,导电单元之间的平均距离变小,更多的导电单元所在区域达到准接触的状态,因此形成更多的导电通路,传感器的电阻降低;当传感器受到拉应力时,导电单元的平均距离增大导致导电通路减少,使部分直接接触的导电单元脱离接触状态,同时使得部分构成隧道电阻的节点断开,因此传感器电阻在一定程度上增大。将传感器与被监测结构一体化集成后,当结构受到一定的外界载荷时,通过测量与结构集成一体的传感器的电阻信号即可对被监测结构的受载情况进行实时监测。当外界载荷卸载时,传感器中的导电网络恢复到未加载之前的状态,传感器电阻也恢复到初始值。

当CFRP 螺栓连接结构受到外界载荷的作用时,其结构状态会发生一定程度的变化,而在其发生失效时,这种状态变化会加剧。将具有监测应变能力的碳基纳米压阻传感器与CFRP 螺栓连接结构一体化永久集成后,凭借其灵敏度和集成度高、制备简单等优点可以较为便捷地实现对连接结构状态的健康监测。CFRP 螺栓连接结构失效发生时,复合材料可能会出现不同程度的局部变形、分层、纤维断裂和基体开裂等情况,在宏观上表现为层合板的局部损伤或螺杆的弯曲变形等。这些状态变化通过螺栓连接结构传递到与其集成的碳基纳米压阻传感器上,传感器随结构状态变化而产生形变,传感器内部的部分导电路径断开,传感器整体的导电网络变得稀疏,其电阻信号相较初始状态有所上升。当层合板受到挤压载荷时,复合材料中的纤维被压缩,传感器各部分材料随纤维的压缩而收缩,传感器内部形成一部分新的导电网络,传感器整体的导电网络变得致密,其电阻信号相较初始状态有所下降,由此就可通过碳基纳米压阻传感器的电阻信号反映CFRP 螺栓连接结构的健康状况。

2.2 碳基纳米压阻传感器的设计与制作

用于CFRP 螺栓连接结构健康监测的碳基纳米压阻传感器的设计需要考虑诸多因素的影响,同时需要结合不同失效模式的特点和传感器的工作原理进行方案设计。在分析传感器监测原理的基础上制备具有优异传感性能的传感器是首要问题,这可以保证传感器对连接结构监测的灵敏度。传感器组分配比及其与结构集成区域的大小和位置、电极布设位置等都是影响连接结构状态监测效果的因素。合适的传感器组分配比保证了传感器具有良好的机械性能和压阻性能,传感区域的大小和位置决定了传感器监测损伤敏感区域的范围,传感器的喷涂层数决定了传感器的初始导电网络,电极的位置决定了实际监测的灵敏度。此外,螺栓紧固件的尺寸参数和螺栓的预紧力也影响着传感器的初始状态,也在一定程度上影响着传感器的监测灵敏度。

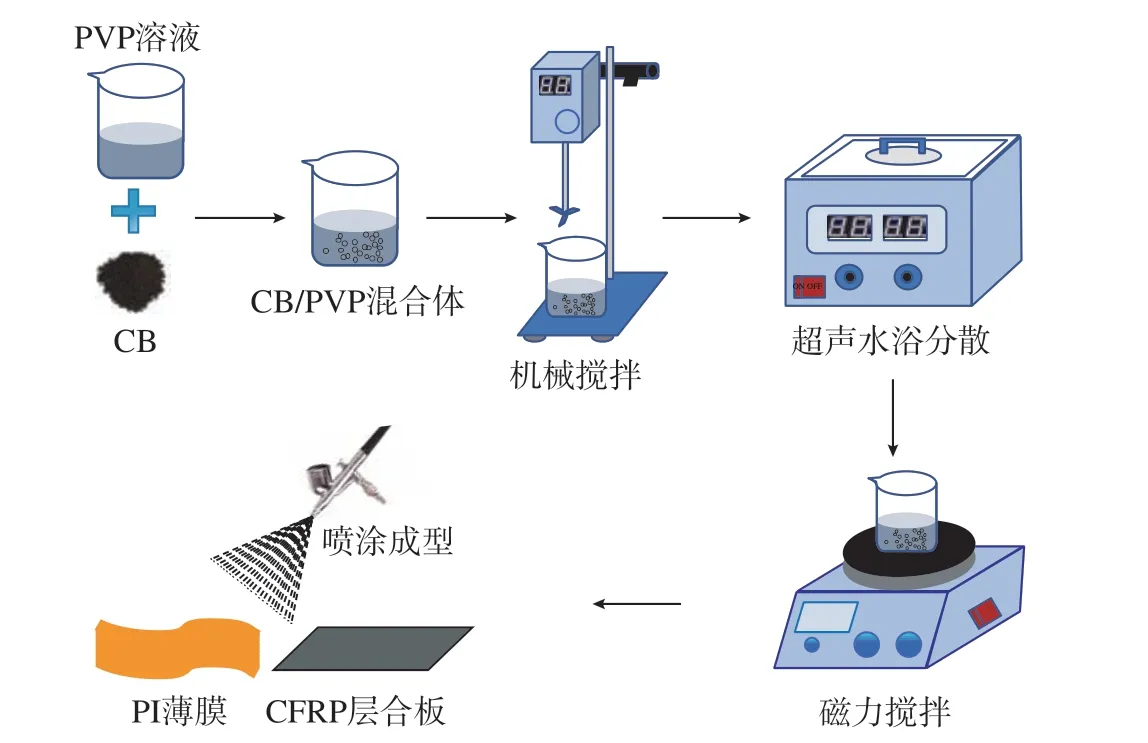

为了实现基于碳基纳米压阻传感器的螺栓松动监测目标,制作CB/PVP 压阻传感器的材料如下:选择美国CABOT 公司型号为BP2000的CB(外观呈黑色粉末状,颗粒直径15 nm,比表面积1500 m2/g)作为导电填料,北京Solarbio 公司提供型号为PVP–K30 的PVP(外观呈白色粉末状,相对分子质量40000,纯度≥95%,溶解性50 mg/mL)作为聚合物高分子基体。由于无水乙醇挥发性好、污染程度低,且具有良好的溶解能力,选择其作为制备CB 和PVP混合油墨的有机溶剂;导电银胶用于制作碳基纳米压阻传感器中的电极,由美国SPI 公司提供。CB/PVP传感器的制备过程如图14 所示[36],制备流程具体包括称量溶解、机械搅拌处理、超声水浴处理、磁力搅拌处理、喷涂成型和涂覆电极。

图14 CB/PVP 碳基纳米压阻传感器制备流程Fig.14 CB/PVP carbon-based nano-piezoresistive sensor preparation process

传感器性能测试部分包括传感器微观表征、导电性能测试、压阻性能测试等方面。使用扫描电子显微镜(Scanning electron microscope,SEM)观察具有不同CB 质量分数的CB/PVP 传感器中CB 粒子的分散状态,使用数字源表的电阻测量功能测量具有不同质量分数CB 的CB/PVP传感器的电导率,使用推拉力计测试CB/PVP 传感器在外界压力载荷下的响应稳定性。将CB/PVP 传感器喷涂在50 μm 厚的柔性聚酰亚胺(Polyimide,PI)薄膜上,用于静态和循环压力载荷测试传感器的压阻性能。

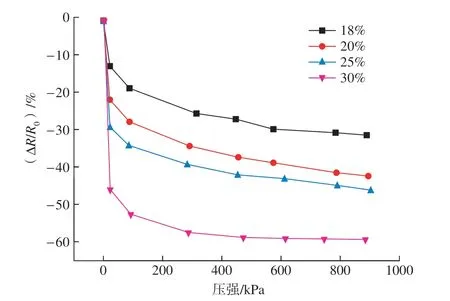

如图15 所示,使用推拉力计测试了面积为30 mm×20 mm 的CB/PVP 传感器在外界压力载荷下的响应稳定性。图16 展示了不同CB 质量分数CB/PVP 传感器的相对电阻(ΔR/R0)变化与压强的关系。结果表明,具有不同CB 质量分数的CB/PVP 传感器的ΔR/R0都随压强的增加而减小。随着压强的增加,CB 颗粒相互靠近导致CB 颗粒之间的平均距离减小,更多的CB 颗粒从不接触和准接触状态过渡到准接触和直接接触状态,在传感器中形成了更多导通的导电路径,传感器中的导电网络相较于初始状态发生重构并变得致密,传感器的ΔR/R0不断增大。此外,从图16 中可以看出,传感器的最大相对电阻变化量随着CB 质量分数的增加而增加,其中质量分数18%、20%、25%、30% 的CB/PVP 最大相对电阻变化量分别为–30.5%、–41.5%、–45.1%、–58.3%,在同样的压力载荷下30% 的CB/PVP 的灵敏度最高。这是由于外部压力载荷增加时,具有高CB 质量分数的CB/PVP 传感器中会有更多的导电粒子状态发生变化,因此产生更多的导电路径以增大传感器的相对电阻变化。

图15 传感器压力测试设备Fig.15 Sensor pressure test equipment

图16 不同CB 质量分数CB/PVP 传感器的相对电阻变化与压强的关系Fig.16 Relative resistance change versus pressure for CB/PVP sensors with different CB mass fractions

针对CFRP 螺栓连接结构的失效模式监测目标,需要使用对结构状态变化更为敏感的压阻传感器。选用CB 和CNT 作为混合碳基填料构建纳米压阻传感器中的导电网络,以充分利用其各自的理化特性,在降低传感器渗流阈值的同时,还可以通过导电填料颗粒之间的不同特性构建更为高效的导电网络,以提供给传感器更高的响应灵敏度。CB&CNT/PVP 传感器的制作流程及力学性能测试与上文描述的CB/PVP 传感器类似。

2.3 碳基纳米压阻传感器的螺栓连接结构松动监测试验验证

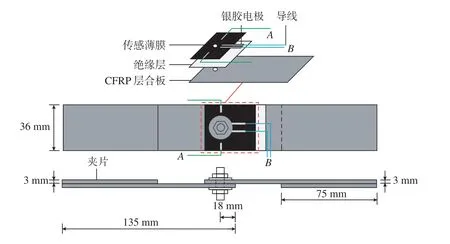

CB/PVP 传感器与CFRP 螺栓连接结构的一体化集成方案如图17所示。CFRP 螺栓连接结构的尺寸参数如下:层合板长度135 mm、宽度36 mm、厚度3 mm、夹持区域长度75 mm;螺栓孔直径6 mm、端距18 mm、螺杆规格M6、螺杆长度30 mm、两种垫片参数18 mm(外径)×1.5 mm(厚度)和25 mm×1.5 mm。碳基纳米压阻传感器有多种成型方式,如浸涂、喷涂和电泳沉积等。本文通过喷涂成型将具有最佳灵敏度的30% CB/PVP 传感器与CFRP 螺栓连接结构集成。如图17 所示,CB/PVP 传感器的喷涂区域为35 mm×35 mm,为了提供用于监测CFRP 螺栓连接结构松动的高灵敏度碳基纳米压阻传感器,在CFRP 层压板上设置了两种电极布设方案,包括覆盖整个垫片传感区域的电极方案A 和涉及垫片局部较少传感区域的电极方案B。此外,在传感器和层压板之间添加一层10 μm 厚的丙烯酸树脂材料作为绝缘层,以避免CFRP 层合板引起传感器的短路。

图17 CB/PVP 传感器与CFRP 螺栓连接结构的一体化集成方案Fig.17 Integrated solution of CB/PVP sensor and CFRP bolted joints

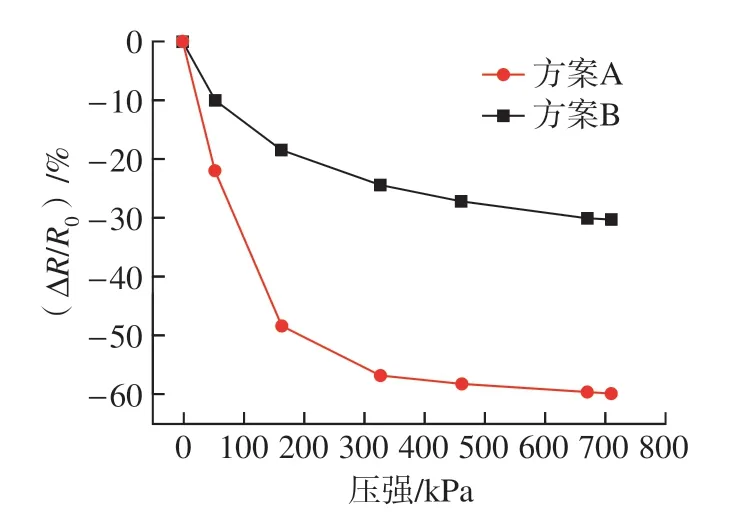

采用图15 所示的推拉力计对不同电极布设方案下传感器相对电阻变化与压力载荷之间的关系进行测量,其结果如图18 所示。可以看出,在相同的压强下,使用电极方案A 和电极方案B 的传感器最大相对电阻变化分别为–59.8%和–30.3%。采用覆盖整个垫片区域的电极方案A 的传感器比采用只覆盖部分垫片区域的电极方案B 的传感器更加灵敏,且电极方案A 的传感器相对电阻变化比电极方案B 的高29.5%。出现这种现象的原因是覆盖整个垫片区域的电极布设方案A 的传感区域内包含了更多导电填料,使其在随着压力载荷增加的同时产生更多导电路径,由此引起传感器更灵敏的响应,即获得更大的相对电阻变化。

图18 两种电极布设方案下CB/PVP 传感器响应情况Fig.18 Response of CB/PVP sensor with two electrode placement schemes

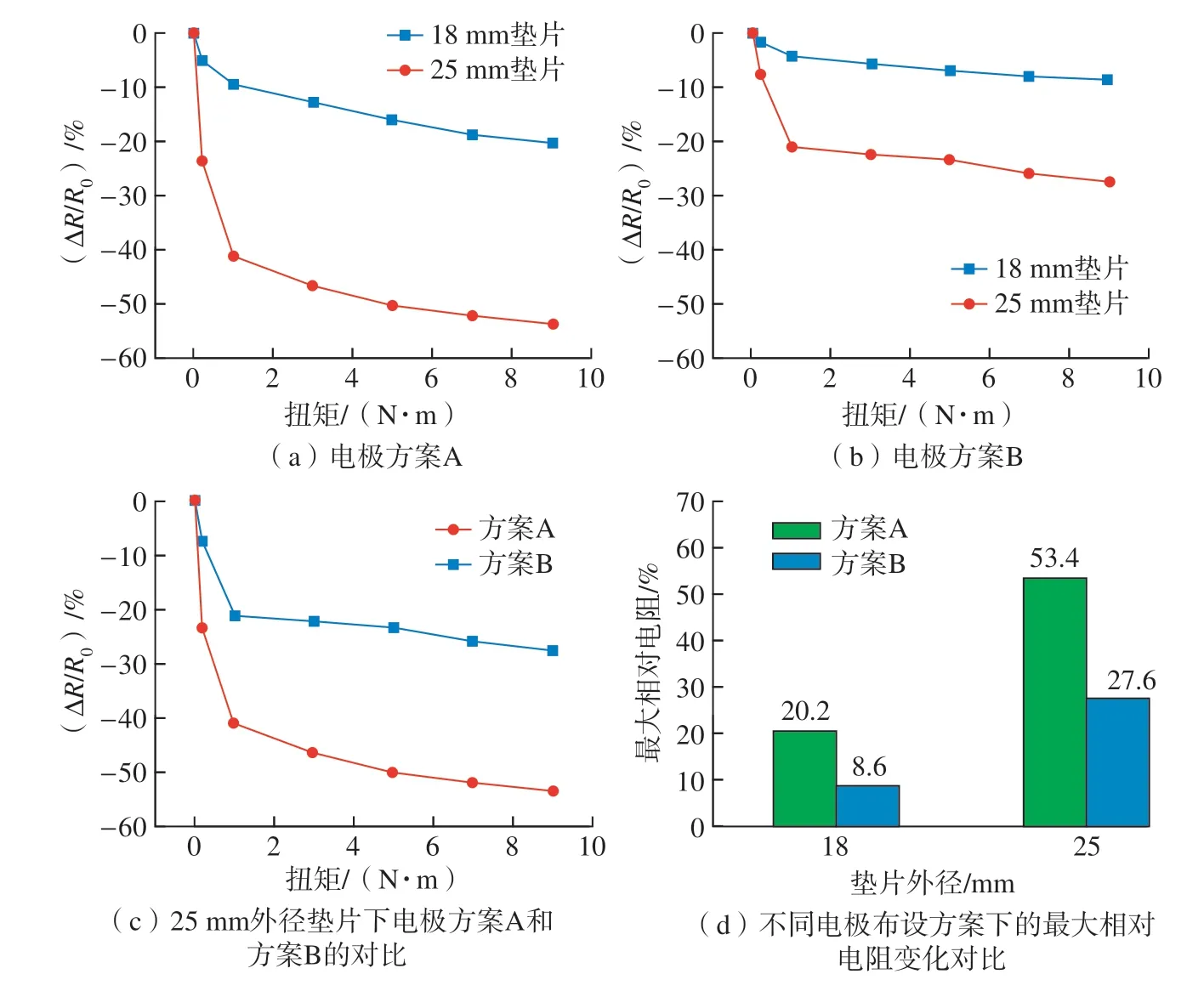

采用数字源表、扭矩扳手和实时电阻测量输出软件,开展CB/PVP 传感器的CFRP 螺栓连接结构松动监测试验。对于两种电极布设方案,分别使用外径为25 mm 和18 mm 的两种垫片。CB/PVP 传感器的相对电阻变化随扭矩的变化关系如图19所示,在两种电极布设及两种不同外径垫片情况下,传感器相对电阻变化均随施加在CFRP 螺栓连接结构上扭矩的增加而明显降低;可以看出,CB/PVP 传感器对CFRP 螺栓连接结构松动监测具有较高的灵敏度。传感器在垫片外径为25 mm 时的灵敏度高于垫片外径为18 mm时灵敏度,最大相对电阻变化分别相差25.8%和11.6%。在施加相同的扭矩下,电极方案A 获得的相对电阻变化显著高于电极方案B,这与图18 中的试验结果一致。试验结果表明,本文所提出的传感器集成方案和电极布设方案在应用于CFRP 螺栓连接结构的松动监测方面具有较高的可行性和有效性,同时在不同尺寸紧固件参数下同样适用。

图19 CB/PVP 传感器的相对电阻变化随扭矩的变化关系Fig.19 Relative resistance variation of CB/PVP sensors versus torque

3 展望及讨论

本文提出了基于柔性涡流传感阵列薄膜和基于碳基纳米压阻传感器的两种传感监测技术,以实现对先进碳纤维增强复合材料螺栓连接结构不同损伤模式的辨识和损伤参数的定量化监测。相比于超声导波等传统监测方法,它们具有更高的集成度且适用于复杂结构。本文在实验室环境下对两种传感器的监测功能进行了验证,但是将其推广应用于实际工程结构,后续还有很多研究工作需要深入开展。通过以下5 点具体讨论。

(1)在基于柔性涡流传感阵列薄膜的螺栓连接结构损伤监测中,预紧力、温度、湿度等因素必定对监测信号造成影响,因此需要研究在处理监测结果时对环境因素的补偿方法。

(2)对于两种传感监测技术,本文都只验证了当结构状态参数改变时(结构损伤与螺栓松动等发生)传感器的输出随之变化,有关损伤监测灵敏度、精度、量程等传感器指标有待进一步研究。

(3)实际工程应用中,特别是应用于多螺栓连接结构时,需要对传感器的走线及信号传输方式进行改进,进一步增强其与螺栓连接结构的集成一体化,使其具有较好的工程适用性。

(4)本文所提出的两种传感监测技术除了可用于CFRP 螺栓连接结构的损伤监测外,同样可应用于各向同性的金属连接结构的损伤监测,但柔性涡流传感阵列薄膜只能用于具有较好导电性能的连接结构。

(5)垫片的外径影响碳基纳米压阻传感器的灵敏度,主要是由于在相同的扭矩下,垫片外径较大时,覆盖的传感器区域较大,而碳基纳米压阻传感器在较小压强时的灵敏度较高。

4 结论

通过本文研究工作获得的主要结论如下。

(1)由1 个激励线圈及多个独立工作的接收线圈组成柔性涡流阵列传感薄膜,通过紧贴螺杆完成与复合材料螺栓连接结构一体化集成后,可对连接结构沿孔边径向、轴向方向扩展的损伤进行有效监测。

(2)针对涡流阵列传感薄膜提出了两种不同的激励线圈电流流向方案,研究了两种电流流通方式对复合材料螺栓连接结构孔边损伤的监测能力的影响,试验结果表明,当相邻激励子线圈电流流向相同时针对孔边损伤的监测效果较好。

(3)设计制作了具有优异性能的CB/PVP 和CB&CNT/PVP 压阻传感器,使用喷涂成型工艺将传感器与螺栓连接结构一体化集成,并通过设计合理的传感器电极布局方案将螺栓连接结构的扭矩变化信息有效转换为传感器的电阻信号变化,表明CB/PVP 等压阻传感器电阻信号能灵敏响应螺栓连接结构的扭矩变化。

(4)研究了不同垫片尺寸下CB/PVP 压阻传感器对螺栓松动的响应情况,试验结果表明,CB/PVP 压阻传感器电阻信号能灵敏感知不同垫片尺寸螺栓连接结构的扭矩变化,且传感器在垫片尺寸较大情况下表现出较高的灵敏度。