连续碳纤维增强聚苯硫醚复合材料模压成型的表面质量研究

2023-10-28侯进森岳广全李林秀崔仕海

徐 鹏,侯进森,岳广全,李林秀,崔仕海

(1. 中国商飞上海飞机制造有限公司,上海 201324;2. 上海复合材料科技有限公司,上海 201112;3. 东华大学,上海 201620)

复合材料模压工艺类似于金属材料模压,都是通过阴阳模具将原材料压制成预设形状。在复合材料行业应用中,主要是将塑料颗粒、纤维树脂或预浸料等放入模具,然后通过加热加压制备成所需产品。模压过程中需要根据原材料的物理特性和成型机理合理地设置工艺流程,从温度、压力、时间等主要环节进行工艺设计。

目前的工程应用中,模压成型工艺主要应用于热固性复合材料成型,对于热塑性材料大多是纯塑料注塑成型,通用塑料如PP、PE、PVC 等,工程塑料如PA、PC、PU 等,特种塑料如聚苯硫醚(PPS)、PEEK 等,这些塑料单体或是改性材料都适合注塑成型。近年来,热塑性纤维增强复合材料以其优异的材料特性,以及可回收优势不断发展壮大,主要的增强纤维有玻璃纤维和碳纤维[1–2]。对于短纤增强的复合材料依旧可以使用注塑工艺,但是对于连续性纤维(织物纤维或有纤维铺向要求)增强的复合材料就无法再利用注塑工艺,因为注塑的喷射过程会使纤维错乱,呈不规则分布,导致产品应力集中,降低局部强度,因此只能选择模压工艺[3–7]。

在热塑材料中,PPS 是一种高性能的特种工程材料,兼顾耐高温、阻燃、可塑性等特点,同时又具备良好的耐腐蚀、抗老化等优点。作为一种结构性高分子材料,PPS 因其稳定的物理特性和尺寸稳定性被广泛应用于航空航天等领域[8–10]。本文针对PPS 纤维增强材料进行模压成型的表面质量进行研究,探索高端工程材料在实际应用中的规律,解决模压成型时产品出现质量问题的短板。

1 试验材料及方法

1.1 试验材料

本文探究的是连续碳纤维增强聚苯硫醚复合材料在模压成型时的表面质量,根据工艺流程设计,在进行本试验前需将预浸料进行平板预制,得到预制板[3]。本研究使用5 枚缎纹(5HS)碳编织和单向碳纤维带加固的聚苯硫醚复合材料,如图1 所示。相应的预制板如图2 所示。预浸料参数如表1 所示。

图1 聚苯硫醚预浸料Fig.1 Polyphenylene sulfide prepreg

图2 聚苯硫醚预制板Fig.2 Polyphenylene sulfide precast slab

表1 预浸料参数Table 1 Prepreg parameter

1.2 试验方法

1.2.1 预浸料树脂热分析

为了给工艺设计提供参数依据,利用差示扫描量热法,依据ISO11357—3 标准对PPS 进行DSC 测试,得到其玻璃化转变温度、熔点温度和结晶温度。同时模拟应用实况对原材料树脂进行加热试验,取适量PPS放置在干锅中,使用高温风枪进行高温加热,同时使用带有温度传感器的铜棒进行搅拌,观察树脂状态变化[4–5]。

1.2.2 预浸料树脂流变分析

通过流变仪测试出了PPS 的流变特性,测试温度分别取290 ℃、300 ℃、310 ℃和330 ℃,升温速率为5 ℃/min。

1.2.3 预浸料树脂形态分析

预浸料表面的树脂形态可能会一定程度地影响模压表面,为了保证工程应用中原材料的一致性,对预浸料表面树脂的分布形态作了光学显微镜观测,为以后的原材料选用提供对比依据[7]。

1.2.4 预浸料制作预制板

在进行产品塑型之前需要使用预浸料制作预制板,在预浸料之间植入温度传感器,并记录预制板制备过程中的温度变化,如图3 所示。

图3 内置热电偶Fig.3 Built in thermocouple

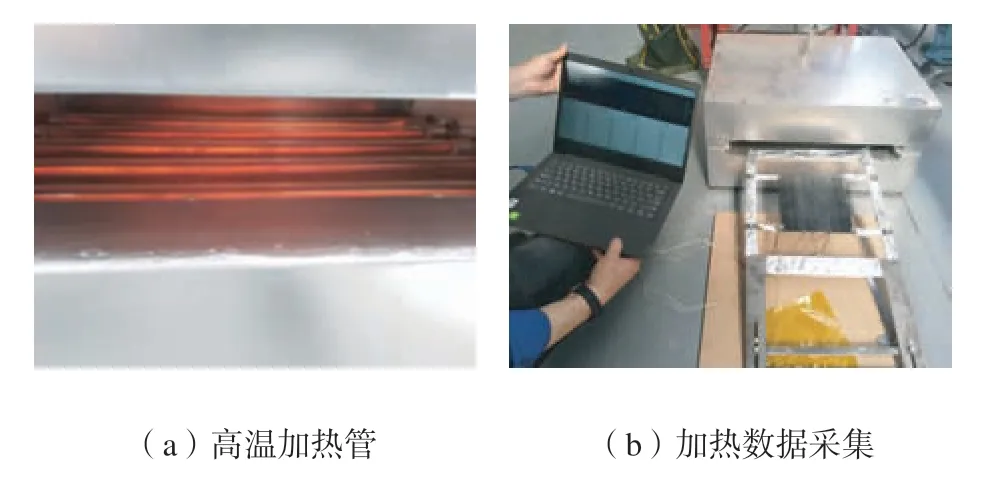

对预制板进行加热试验,记录预制板升温–降温过程中软化状态与温度高低的关系,如图4 所示。

图4 预制板加热Fig.4 Heating plate

1.2.5 预浸料模压试验

(1)试验仪器。

热塑材料模压成型是指材料从加热熔融到冷却定型并形成规则形状的过程,但是在这个变化过程中,需要控制材料按照预设的方向去变化,最终形状及表面质量满足工业设计要求,保证产品质量。

由于研究对象为PPS,在塑型的过程中需要300 ℃以上的高温加热。当树脂与碳纤维组合时,加热温度还要上浮10~20 ℃。考虑到高温对金属相组织的影响,选用了P20 模具钢自行制备了一套试验模具,其结构如图5(a)和(b)所示,图5(c)和(d)为实物图,主要组成包括固定板、拼装上模、可换倒角、下模、上下压板、限位块、导向衬套、导向柱、衬套锁止钉、螺钉、加热管孔和热电偶孔。试验研究通过中间预制板进行模压成型,设计了一套闭环温控加热箱,将预制板加热至松软状态后转移到模具中去,如图6 所示。

图5 试验压机及模具Fig.5 Test press and die

图6 加热箱Fig.6 Heating box

试验模具与智能高温压机配合使用,整体采用P20模具钢。模具分为上下阴阳膜,为了能够测试不同折弯角度下产品成型的表观质量,模具采用了分体组装式,其中主要的组成为上模、可换倒角和下模。上下模之间成直角契合,直角处设倒角,倒角尺寸可任意更换,本试验使用了R5~R10 的可换倒角,且契合面经过抛光镜面处理。契合面两侧安装加热装置,可在30 min 内使模具快速升温至300 ℃以上。

加热箱采用金属丝石英管外加保温箱体的设计方案,加热效率极高,可在1~3 min 内将箱内温度加热至500 ℃以上,为了精确控制,内部安装了温度传感器,实时控制箱内温度,避免温度过高而对材料造成损害。

(2)试验条件。

工程应用中影响产品质量的因素有很多,主要有原材料规格特性、生产设备的精度与合理性以及工艺过程的控制。

为了研究工艺过程控制(即预制板加热温度(T1)、模具温度(T2)、冷却时间(S)、压力(P)、铺层(G)与折弯角(A)对模压成型时的表面质量影响,设置了几组试验条件,如表2 所示。原材料采用碳纤维增强PPS 预浸料的预制板,裁切尺寸均为200 mm×200 mm。注意,在试验过程中因操作失误而造成的失真样件不计入试验依据。

表2 模压成型试验条件Table 2 Experimental conditions of molding

2 试验结果与讨论

2.1 预浸料基本性能表征

2.1.1 预浸料树脂DSC 测试

为了更好设定生产过程中的温度参数,依据ISO11357—3 标准对PPS 进行了DSC 测试,所得数据如图7 所示。通过温度曲线可以分析得出PPS 的熔点温度为285 ℃左右,玻璃化转变温度接近93 ℃,结晶温度在234 ℃左右。

图7 树脂DSC 测试Fig.7 Resin DSC test

在加热搅拌试验中,观察得到了预浸料里的树脂黏度随温度变化的状态,在熔融到冷却阶段,温度在200℃时更适合模压成型。

2.1.2 预浸料树脂流变性能测试

通过对PPS 的流变性能测试,得到材料的黏度在不同温度下的变化,通过逼近离散数据的拟合方法得到变化曲线,直观地表现出材料剪切速率、温度、黏度之间的关系,如图8 所示。结果表明,超过某一剪切速率后树脂黏度急剧减小,较小剪切速率下的黏度随温度的升高而降低。

图8 聚苯硫醚黏流曲线拟合图Fig.8 Viscosity flow curve fitting of polyphenylene sulfide

2.1.3 预浸料表面树脂形态观测

通过光学显微镜对织物预浸料和单向预浸料的表面树脂形态进行观察,如图9 所示。可以看出,在相同的放大倍数下,织物预浸料的表面树脂呈不规则鱼鳞状分布、透明色、大小区域不等。而单向预浸料中纤维与树脂结合更致密,浸渍效果更好,呈现包覆状态。

图9 预浸料微观形貌Fig.9 Micromorphology of prepreg

2.1.4 预浸料预制平板

预制板通过平板模具制得,使用电加热方式控制温度。通过对预制板制备过程中的温度变化采集,并结合压力等参数经多次模拟确定了预制板制备所需的时间、压力和温度参数。织物预浸料制备需要先在300 ℃保温5 min;快速升温至310 ℃,施加压力2 MPa 并保持时间20 min;然后保压自然冷却至150 ℃后再快速冷却。单向预浸料制备过程需要在织物预浸料的工艺参数上增加10 ℃,其他条件不变。预制板样式如图10 所示。

图10 织物/单向预制板Fig.10 Fabric / unidirectional precast slab

2.2 试验条件对模压表面的影响

2.2.1 预制板加热温度的影响

对预制板进行加热是模压工艺的第1 步,试验发现,预制板加热高低影响到预制板的软化程度。模压过程中,当预制板加热温度低于300 ℃时,预制板软化程度较低,内部树脂流动性较差,塑型效果不佳,产品表面质量也无法保证。当预制板加热温度在310~330 ℃时,软化程度适中,树脂流动性较好,模压效果明显,产品表面质量高。当预制板加热温度在340 ℃以上时,虽然软化更明显,树脂流动性也更好,但是树脂颜色会变黄,失去原有的乳白色光泽,过度高温也会导致材料性能的降低,如图11 所示。图11(a)达到了合格表面要求,图11(b)则为缺陷表面状态。

图11 产品表面质量对比Fig.11 Comparison of product surface quality

2.2.2 模具温度的影响

模具温度是模压过程中最为重要的影响因素,会直接影响到材料的结晶速度,决定整个工艺方向。合适的温度控制不但可以有效提高制备效率,更能保证产品表面质量。试验发现当模具温度控制在270 ℃以下时,加热软化后的预制板与模具接触的瞬间就会快速冷却,在材料还没有塑造成所需形状时便已结晶硬化,导致制备过程中断,塑型失败,如图12(a)所示。当模具温度控制在310 ℃以上时,加热软化后的预制板与模具接触后降温放缓,在周边低温空气对流的影响下开始硬化,但当模具合模后依旧保持黏流状态,开模后树脂会粘模具表面,产品表观出现花斑,质量低,如图12(b)所示。当模具温度控制在290 ℃左右时,对塑型最为有利,不但成型效率高,产品表面质量也得到很好保证。

图12 温度对产品表面的影响Fig.12 Influence of temperature on product surface

2.2.3 冷却时间的影响

冷却时间是指PPS 的结晶玻璃化时间,其影响因素主要取决于产品的模具温度与预制板的加热温度,以及降温的外部手段(自然冷却、通气快速冷却)。冷却速度过快会造成树脂与碳纤维之间的热变形失调,应力变化不均匀,直接导致产品发生形变,表观质量难以控制。冷却时间过长又会导致生产效率低,而且树脂处于长时间高温也会发生质变,呈现暗黄色,不能满足表观质量要求。经过反复试验,结合其他工艺条件,已将冷却时间控制到了1 min以内。同时结合生产效率及产品表观,降温时间在10 s 左右即可生产出合格产品。

2.2.4 铺层的影响

在应用过程中,预浸料的铺层方式主要影响到单向预浸料,对于织物预浸料影响比较小。试验发现,当产品进行折弯时,单向预浸料铺层顺直折弯方向的表观质量要好于垂直折弯。其主要的原因可能是顺直折弯方向的纤维在折弯时受阻更小,受力滑移更自然,其形成的表观就更加致密与光亮。如图13 所示,顺直折弯方式要比垂直折弯方式好,表观效果也更好。

图13 铺层对产品表面的影响Fig.13 Effect of ply on product surface

2.2.5 压力的影响

压力设置及施压过程控制是模压过程中重要的一步,使用智能压机对材料进行模压,通过控制压力值的大小及施压介入点从而得到合格的产品表面。经试验对比,在本研究制定的温度下,压力9 MPa 左右最为合适。不同压力下成型表面质量如图14 所示。图14(a)压力为2~3 MPa,图14(b)为压力超过10 MPa。可以明显看出,压力过大时,会造成纤维滑移,压力过小则无法使纤维层紧密结合,表面粗糙且孔隙感很强,平面效果很差。

图14 压力对产品表面的影响Fig.14 Influence of pressure on product surface

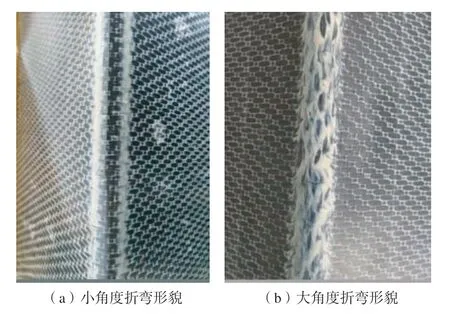

2.2.6 折弯角尺寸的影响

在产品塑型过程中,折弯是常见的变形方式,折弯角度从0~90°不等,不同的折弯角尺寸(拐角半径)也会影响到产品表观质量,本研究以90°折弯为目的,调整了不同的折弯角尺寸,试验发现,当材料厚度为2 mm时,采用R=8 mm 以上的折弯尺寸时最有利于产生合格表面。当角度过小时,在拐角处容易产生树脂聚集,无法均匀分布,如果图15(a)所示。另一方面,太小的折弯角又会使纤维极易断裂,在树脂流动过程中则会产生冲蚀,如图15(b)所示。

图15 折弯角度对产品表面的影响Fig.15 Influence of bending angle on product surface

3 工艺改进前后表面质量对比

在最初的工程应用中,通过大量的试验与实践总结与改进工艺参数。经过综合研究预制板加热温度、模具温度、冷却时间、压力、铺层与折弯角等工艺参数后,找到了最佳的生产工艺。从最初的产品缺陷,如表面干斑、树脂局部聚集、纤维冲蚀、纤维溃散、变形、翘曲等,到产品表面光亮、顺滑、纤维形状稳定,最终实现了连续碳纤维增强PPS 复合材料的模压成型控制。工艺参数改变前后所得制品的表面质量对比,如图16 和17 所示。

图16 工艺改进前产品表面质量Fig.16 Product surface quality before process improvement

图17 工艺改进后产品表面质量Fig.17 Product surface quality after process improvement

4 结论

本文通过自行设计的模压模具及温控系统,配套智能压机进行了连续纤维增强聚苯硫醚预浸料的应用探索。通过改变温度、冷却时间、压力、铺层与折弯角等试验条件,研究了PPS 纤维增强材料在工程应用中模压成型的机理及规律,总结归纳了对模压表面质量的影响因素,得到如下结论。

(1)当温度达到树脂熔点以后,预浸料/预浸料预制板的软化度会随温度升高而增高,因此在制备产品时,可根据产品形状特征选择合适的加热温度,控制材料软化度,使塑型更为顺利。

(2)产品制备过程中,模具温度要合理控制,当温度处于材料刚开始凝固但还不至于完全硬化的区间,更有利于高表观质量的形成。

(3)产品制备过程中,压力控制取决于模具温度,同时要参考材料凝固的软化度,压力越高,制件表面质量越好,但压力过高会使制件过度挤压变形,出现厚度变薄、纤维扭曲等缺陷。

(4)产品制备过程中,合理的铺层(特指单向预浸料)方向,可提高产品的表观质量。

(5)产品设计要合理规划折弯处半径尺寸,过小的折弯尺寸会导致纤维的断裂,造成树脂聚集和纤维冲蚀,不利于良好表面质量的形成,产品设计时应尽量避免局部尖角或大曲率过度。

模压过程中的表观质量与原材料规格特性、模压过程中的制品表面质量受原材料规格特性、设备精度、工艺过程控制等多因素影响,本文主要研究了制备的工艺过程,接下来将通过材料改性以及设备精度等做进一步研究。