关于货运机车与货运车辆连挂互钩差超限的原因分析与建议

2023-10-27郑和平刘海东

郑和平,刘海东

(中车齐齐哈尔车辆有限公司 大连研发中心,辽宁 大连 116052)

2018年以来,部分车辆运用部门反应,偶有机车与机后1位70 t级货车重车车钩连挂后互钩差超限的故障。在国铁集团机辆部的组织下,自2019年1月起,中车齐齐哈尔车辆有限公司先后赴苏家屯、哈尔滨、齐齐哈尔、西安东、成都北、锦州车辆段及中车石家庄车辆有限公司(以下简称“石家庄公司”)等单位进行了现场调研,对调研情况进行了研究分析。结果表明,机车与车辆连挂互钩差超限主要有以下原因:(1)个别70 t级货车钩尾销挡板变形丢失、冲击座与车钩支撑座卡滞造成货车车钩钩高偏低;(2)个别机车车钩的钩高偏高,超出标准规定的最高限值(890 mm);(3)测量线路不平及测量误差。结合现场调研和研究分析情况,中车齐齐哈尔车辆有限公司进行了原因分析并提出了解决方案。

1 现场调研

1.1 车钩支撑座与冲击座卡滞

1.1.1 神大线调研情况

2019年4月18日,神大线神木站68123 次车开车准备时,车站人员检查发现机后第2 位车辆(C70E1715682,重车,钩高795 mm)车钩低于重车最小运用限度要求(815 mm)[1],做扣修处理。现场对该车钩高进行了检测,发现车钩支撑座外侧与冲击座腔内侧局部有接触;利用撬棍对车钩进行下压后,车钩支撑座无法自动复位。为查找车钩支撑座卡滞的原因,对车钩支撑座和冲击座等相关部件进行分解检测。

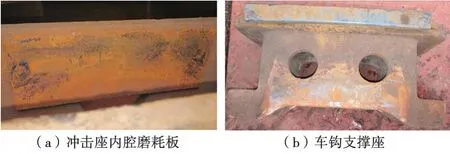

冲击座内腔两侧磨耗板无翘起和变形,内腔磨耗板与车钩支撑座有摩擦痕迹,详见图1。

图1 车钩支撑座和冲击座内腔磨耗板情况

测量冲击座内腔磨耗板处宽度最小为86.1 mm,最大为87.5 mm,与名义尺寸91 mm 的最大差值为4.9 mm。测量车钩支撑座外部宽度最小为85 mm,最大为86.2 mm,与名义尺寸84 mm 的最大差值为2.2 mm。冲击座内腔磨耗板处宽度最小86.1 mm 和车钩支撑座外宽最大86.2 mm 比较后可见存在卡滞的可能性。

综合神大线车钩超限调研情况可知:冲击座内腔磨耗板处尺寸远小于图样名义要求,冲击座与车钩支撑座组装后无间隙余量,造成支撑弹簧压缩后支撑座在冲击座内卡滞无法复位,引起车钩低头[2],车钩钩高超限。

1.1.2 石家庄公司调研情况

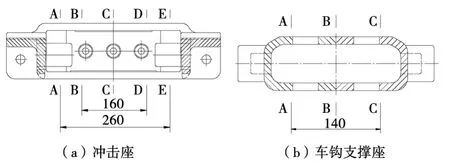

为进一步查找车钩支撑座在冲击座中组装后卡滞的原因,对石家庄公司进入厂修车间未进行修理的72辆70 t级铁路货车冲击座和车钩支撑座进行分解检测,冲击座和车钩支撑座检测位置如图2所示。

图2 冲击座和车钩支撑座检测部位

通过对随机检测的72辆货车1位端和2位端共计144组冲击座和支撑座相关配合部位检测,数据汇总统计如表1所示。

表1 冲击座和车钩支撑座检测统计表

综合以上冲击座和车钩支撑座调研情况可知:(1)冲击座和车钩支撑座相关尺寸基本符合图样名义要求,个别冲击座内腔尺寸超差。含磨耗板冲击座内腔宽度合格率为84.7%,最小值为85.3 mm,最大值为95.0 mm;不含磨耗板冲击座内腔宽度合格率为89.9%,最小值为92.8 mm,最大值为99.5 mm;(2)车钩支撑座外宽合格率为99.1%,仅有4个车钩支撑座略小于下限0.2 mm,最大值为87.6 mm;(3)当内腔尺寸超下限的冲击座与外宽较大的车钩支撑座组装后,无间隙余量会造成卡滞[3]。

1.2 钩尾销挡板变形、脱落

1.2.1 苏家屯车辆段调研情况

调研组对段修车间刚入段未进行修理的70 t级货车进行影响车钩高度相关因素的检测,调研期间进入段修车间共计32辆货车,共计发现13个车钩高度偏低,钩高值主要在825~863 mm 范围内。对钩高较低的货车端进行详细检测,通过上翘下垂尺对车钩钩头进行测量,所有车钩高度偏低的钩头均下垂,其下垂量最小为7 mm,最大为19 mm。

通过对中梁内钩尾框上部的钩尾销挡板进行检测,发现有5个钩尾销挡板丢失或窜出,其他钩尾销挡板轻微磨耗。

1.2.2 石家庄公司调研情况

2019年7月,对石家庄公司70 t级厂修货车调研过程中发现1个钩尾销挡板丢失,2个钩尾销挡板裂损,详见图3。

图3 钩尾销挡板丢失和裂损

综合上述调研情况可知:车钩低头和钩尾销挡板丢失是70 t级货车钩高偏低的主要原因,检修后车钩高度符合要求。

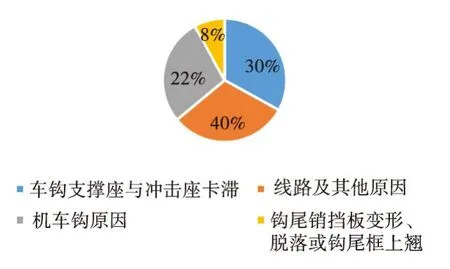

1.3 安监报信息

根据2019—2020年7月安监报信息汇总情况,共收到司机上报的机车与机后1位70 t级货车重车车钩连挂后互钩差超限故障40起,其中车钩支撑座与冲击座卡滞原因12起,钩尾销挡板变形、脱落或钩尾框上翘原因共3起,机车钩高超过上限890 mm 原因9起,线路起伏不平及司机报告与实际测量值偏差较大等其他原因16起,各原因占比见图4。

图4 互钩差超限原因占比图

2 原因分析

2.1 车钩支撑座与冲击座卡滞

冲击座内腔尺寸超下限,车钩支撑座与其组装后无间隙余量,是造成70 t级货车车钩支撑座与冲击座卡滞的主要原因。

2.2 钩尾销挡板变形、脱落

70 t级货车均采用17 型车钩缓冲装置[4],由于17型车钩的重心在车钩前部钩头部位,为防止车钩自重作用引起车钩尾部的翘起,在车钩尾部钩尾销处设有钩尾销挡板。车辆在运用时,沿车体纵向会产生纵向力,通过车钩向相邻车辆传递,当空重车连挂或相邻两车钩高不同时,车钩纵向力会因为钩高差产生一定角度的垂向分力,该垂向力通过钩尾销传递到钩尾销挡板上,车辆在运用中,由于制动、调速或调车作业时均会产生较大的车钩纵向拉伸或压缩力,挡板长期在纵向拉伸和压缩力交变载荷作用下,导致挡板与中梁间的连接焊缝产生疲劳裂纹、开裂,严重时造成挡板脱落。

3 解决措施

3.1 车钩支撑座与冲击座卡滞

为解决车钩支撑座与冲击座卡滞问题,结合现场调研情况及分析研究,提出了不同类型70 t级货车改进方案建议,如下:

(1) 运用货车。发生支撑座卡滞故障时,选装外部宽度偏于下限的支撑座或将原3 mm 厚冲击座磨耗板更换为1.5 mm 厚冲击座磨耗板,磨耗板组焊时应与冲击座密贴,若焊角超出磨耗板平面应磨平,确保更换后支撑座与冲击座磨耗板间无卡滞。

(2) 检修货车。应检查支撑座与冲击座磨耗板间隙,两者间纵向间隙之和应不小于3 mm,并用撬棍下压支撑座进行卡滞检查。不符时选装外部宽度偏于下限的支撑座或将冲击座磨耗板厚度更换为1.5 mm,磨耗板组焊时应与冲击座密贴,若焊角超出磨耗板平面应磨平。

(3) 新造货车。应加强冲击座和车钩支撑座配合尺寸控制检查,在冲击座内腔、冲击座组成内腔磨耗板处、车钩支撑座外宽尺寸增加公差要求,增加公差后尺寸分别为和支撑座与冲击座组装后进行卡滞检查。

3.2 钩尾销挡板裂损、脱落

通过现场调研及原因分析,借鉴C80系列专用敞车和C80E型通用敞车成熟结构,提出将槽型折压钩尾销挡板结构调整为平板结构方案。

4 车钩高标准分析

4.1 货车钩高标准分析

目前我国铁路货车的主型车辆为通用线装用转K5、K6型转向架的70 t级通用货车。新造或检修货车落成后车辆高度尺寸为(880±10)mm,大部分车辆钩高一般控制在(880±5)mm 范围内,但仍有小部分车辆钩高接近890 mm 或870 mm,最低钩高870 mm[5]。以通用70 t级货车为例,重车最小理论钩高为819 mm,同时现场调研也验证了个别70 t级货车重车钩高在820 mm 左右,接近《铁路技术管理规程》重车最小钩高815 mm 的规定。

4.2 机车钩高标准分析

我国铁路机车近几十年得到飞速发展,由过去的蒸汽机车、内燃机车发展到现在的电力机车,目前电气化线路多,电力机车占比较高,通用线主要采用HXD1、HXD2和HXD3型电力交流机车[6]。蒸汽机车可装载约70 t煤和水,质量波动较大,钩高变化较大;内燃机车装载油量较少,质量波动在7 t范围内,对钩高影响较小;电力机车动力来源于接触网供电,钩高无空重之分,钩高变化基本只受车轮磨耗影响。但相关新造或大修机车落成后钩高(880±10)mm 的要求从蒸汽机车、内燃机车到电力机车始终没有变动。电力机车钩高未兼顾货车空车和重车两种状态,导致与重车货车连挂后互钩差较大,因此电力机车钩高无空重之分和个别偏高的实际情况很难满足货车空重状态的要求。建议机车钩高在后续研制中考虑货车空重两种状态要求进行匹配,机车钩高介于货车空车钩高和重车钩高的中间值。

4.3 防脱结构分析

车钩防脱结构在车钩连挂后位于对侧车钩的下方,车钩增加防脱结构[7]可防止连挂的机车与车辆、车辆与车辆之间产生过大的垂向相对位移,避免连挂车钩的钩高差过大而导致的车钩垂向脱离,提高列车运营安全可靠性;在车钩钩身、钩尾框断裂时,防脱结构能有效地挡住断裂的车钩跌落到线路上,从而避免可能由此而引起的列车脱轨事故的发生;车辆脱轨后,车钩防脱结构能使车辆之间保持稳定的连挂,从而可以避免车辆发生颠覆事故和重叠事故,对铁路罐车的安全性尤为重要。

目前我国70 t级以上货车采用的17型车钩带有防脱结构,有效预防了车辆之间相互脱离的故障;我国机车车钩主要包含100型、101型和102型等3种结构,其中102型车钩带有垂向止挡防脱结构[8],目前电力机车均采用无防脱结构的100或101型结构。

5 结论及建议

5.1 结论

(1) 新造、大修后个别机车钩高趋于上限890 mm和个别货车重车钩高接近815 mm 限值是互钩差超限的主要原因。

(2) 车钩支撑座与冲击座卡滞和钩尾销挡板裂损丢失是个别70 t级货车钩高偏低的主要原因。

(3) 测量线路不平及测量误差是互钩差超限误报的主要原因。

5.2 建议

(1) 货车在新造和检修中钩高尽可能趋于上限,建议内控尺寸为既有机车在新造和大修中钩高尽可能趋于下限,建议内控尺寸为新研制机车钩高介于货车空车钩高和重车钩高的中间值。

(2) 加强货车冲击座和车钩支撑座配合尺寸控制检查,磨耗板在两侧增加段焊,磨耗板组焊时应与冲击座密贴,焊角超出磨耗板平面应磨平,确保更换后支撑座与冲击座磨耗板间无卡滞。运用货车发生支撑座卡滞故障时,可将原3 mm 厚冲击座磨耗板更换为1.5 mm 厚冲击座磨耗板;检修货车支撑座与冲击座磨耗板纵向间隙之和不小于3 mm,不符时可将冲击座磨耗板厚度更换为1.5 mm;新造货车冲击座和车钩支撑座按照增加公差要求后进行尺寸控制检查。

(3) 加强对货车车钩下垂量检查,新造货车不大于5 mm,检修货车不大于8 mm。

(4) 增加机车中梁内挡板厚度,以减小钩尾框与中梁间隙,防止钩尾框上翘或钩缓装置上浮;机车车钩增加防脱结构,防止车钩垂向脱出,提高列车运行安全可靠性。

(5) 在信号旗旗杆上增加75 mm 刻度标识,提高互钩差测量准确度。