动车组用高强螺栓重复使用可行性的理论分析

2023-10-27魏玉卿

魏玉卿

(青岛四方阿尔斯通铁路运输设备有限公司,山东 青岛 266111)

螺栓连接作为结构的重要连接方式之一,在轨道交通、建筑、风电和机械等行业中得到了广泛应用。高速动车组上紧固件用量大,种类不下几百种。在车辆全寿命周期中,需要经历多次不同程度的维修维护及设备更换,大量螺栓需要拆卸,对于数量巨大、外观完好的高强螺栓/螺母,是直接报废还是重复使用是一个非常现实的工程问题。

目前,对于螺栓重复使用的问题还未达成共识,相关标准和规范中对于该问题的描述不多,建筑行业标准JG/T 5057.40—1995《建筑机械与设备高强度紧固件技术条件》[1]在附录中规定高强度螺栓和螺母使用后拆卸再次使用一般不得超过两次。铁路行业标准TB/T 3246.7—2010《机车车辆及其零部件设计准则螺栓连接 第7部分:安装》[2]和VDI 2230[3]规定:对于风险等级较高的螺栓连接,在确保能恢复螺栓连接初始状态的情况下,允许重复使用;对于使用角度控制方式预紧的螺栓,由于应力超过材料屈服强度,限制其再次使用。现行标准主要依据螺栓和螺母本身的性能是否发生改变,如螺栓机械性能及螺母保证载荷是否降低,材料是否发生屈服,有无螺纹变形,是否出现裂纹等损伤现象,来评估螺栓/螺母重复使用的可行性。然而,螺栓的重复使用还会带来其他危害。张朝前等通过微观试验发现螺纹重复使用5次后,螺纹接触表面损伤区域呈明显的剥落特征,且随着重复使用次数的增加,螺纹接触表面磨损加剧[4]。陈伟婧等对动车组轴端螺栓的摩擦因数进行了测试,结果表明总摩擦因数均值第2次拧紧较第1次上升了4%,第3次拧紧较第1次上升了8%,且离散性增大[5]。贾国瑜等从紧固原理出发指出螺栓重复使用次数一般不受疲劳寿命的限制,而是受制于螺栓预紧力的精确要求[6]。

随着人们对螺栓连接安全认识程度的不断加深,对螺栓重复使用可行性的分析逐渐由宏观损伤延伸到微观,即螺纹磨耗带来的摩擦因数及其离散性的增大,螺栓预紧力的降低及其离散性的增大,而预紧力的降低是螺栓松动和疲劳破坏的重要原因。本文基于螺栓预紧力的设计原理,针对螺栓重复使用带来的摩擦因数增加的问题,通过多种措施来降低重复使用带来的不利影响,进而提出将螺栓预紧力是否在设计范围内作为螺栓重复使用可行性的评估准则。

1 螺栓预紧力(FM)的设计原理

螺栓预紧力是紧螺栓连接结构设计中极其重要的内容。一方面,螺栓预紧力要足够大,足以满足连接所需要的所有功能要求;另一方面,螺栓预紧力又不能过大,不能超过螺栓的许用载荷。无论是在装配工况还是工作工况下,螺栓预紧力均应处于安全的设计范围之内。

1.1 螺栓所需预紧力

螺栓所需预紧力是满足正常连接功能所需要的最小螺栓预紧力,针对摩擦型螺栓连接,螺栓预紧力在被连接件之间产生的摩擦力应能抵抗外界的横向剪切载荷和扭转载荷,此外,还应满足结构密度要求以及避免连接结构单边张开。螺栓所需预紧力FMneed可表示为:

式中:FKQ为抵抗被连接件之间的滑移及轴向扭转所需的螺栓预紧力,FKP为满足密封功能所需要的螺栓预紧力,FKA为避免单边张开所需的螺栓预紧力,Floss为由于工作载荷、接触面沉降及温度变化等引起的螺栓预紧力损失。

螺栓连接所需预紧力与工作环境及被连接件特性有关。

1.2 螺栓许用预紧力

螺栓预紧力应保证在装配状态和工作状态下,螺栓的静态应力和疲劳应力均低于螺栓的屈服强度和疲劳强度,确保螺栓不会发生任何形式的破坏。螺栓许用预紧力FMallow可表示为:

式中:A0为螺栓最小横截面面积,σallow为螺栓的许用应力。

螺栓许用预紧力与螺栓直径、性能等级以及螺纹副摩擦因数有关。

在螺栓选型时,应保证螺栓许用预紧力大于螺栓所需预紧力,且有一定的安全裕度,即有:

1.3 螺栓实际预紧力

由于预紧工具/工艺及摩擦因数的离散性,即使采用相同预紧工具/工艺,施加相同额定预紧力矩的同批次螺栓,其实际的螺栓预紧力也有较大离散性,最大和最小的预紧力分别记为FMmax,FMmin。在螺栓预紧时应保证所有预紧力均能满足设计要求,即有:

2 螺栓预紧力与预紧力矩的定量关系

针对扭矩控制的螺栓预紧方式,考虑预紧工具/工艺以及摩擦因数的离散性,螺栓最大预紧力FMmax和最小预紧力FMmin分别表示为:

式中:MAmax,MAmin分别为最大和最小预紧力矩;Remin,Remax分别为最小和最大等效扭转半径。

式中:MA0为预紧力矩的均值,即所施加的额定预紧力矩;ΔMA为预紧力矩的离散值;P为螺栓螺距;d2为螺纹中径;μGmin,μGmax分别为螺纹副的最小和最大摩擦因数,DKm为螺栓头/螺母底部承压区等效摩擦旋转直径;μKmin,μKmax分别为螺栓头/螺母底部承压区与接触面之间的最小和最大摩擦因数。

预紧力矩的离散性与预紧工具/工艺有关,对于常用的扭矩控制扳手,其离散性在±5%~±10%之间。定义扭矩系数αM=MAmax/MAmin,对于满足上述离散性的扭矩控制扳手,扭矩系数αM在1.11~1.22之间。

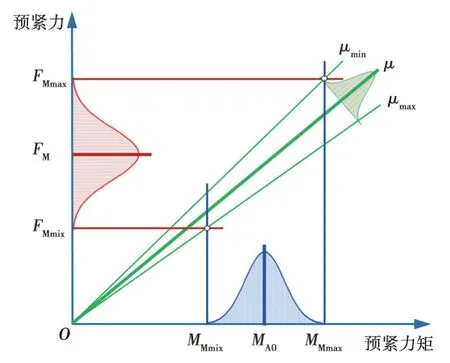

从式(5)~式(10)可以看出,螺栓预紧力不但与螺栓预紧力矩和螺栓直径有关,还与摩擦因数有关,螺栓预紧力的离散性由预紧力矩及摩擦因数的离散性决定,图1给出了螺栓预紧力与预紧力矩及摩擦因数的关系图,图中μ=μG=μK 。

图1 螺栓预紧力和预紧力矩及摩擦因数的关系

3 螺栓重复使用对摩擦因数的影响

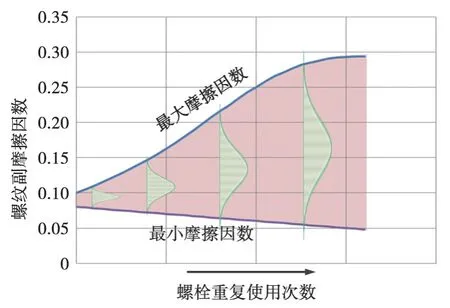

随着螺栓/螺母使用次数的增加,螺纹接触面的磨损剥落越来越明显,螺纹副摩擦因数及其离散性也逐渐增大。图2给出了某典型螺纹副摩擦因数随使用次数的变化规律。从图2中可以看出,随着螺栓重复使用次数的增加,螺纹副最大摩擦因数由0.1逐渐增加到0.3,最终趋于稳定;最小摩擦因数由0.08缓慢降低到0.05。螺纹副摩擦因数的离散性近似服从正态分布。螺栓头/螺母底部承压区与接触面之间的摩擦因数变化不大,假设其均值及离散性保持恒定。

图2 螺纹副摩擦因数与螺栓重复使用次数的关系

4 重复使用螺栓的安全校核

对于重复使用的螺栓,在其功能和性能上应与初次使用螺栓保持一致,能够满足所有的使用要求,即保证重复使用螺栓的最小预紧力不小于初次使用螺栓的最小预紧力,取临界状态,有:

额定预紧力矩提高,螺栓最大预紧力也将增加,其比值可表示为:

图3给出了重复使用螺栓的预紧力和预紧力矩、摩擦因数的关系,可以看出,由于螺纹摩擦因数均值及其离散性的增加,在使用相同预紧工具/工艺的前提下,需要提高螺栓的额定预紧力矩,才能保持最小螺栓预紧力不变,而增加额定预紧力矩,又将引起螺栓最大预紧力的增加。

图3 重复使用螺栓预紧力和预紧力矩及摩擦因数的变化规律

图4给出了满足螺栓所需预紧力的情况下,额定预紧力矩、最大预紧力与螺栓重复使用次数的定量关系。本例中,选取M10的高强螺栓,螺纹副摩擦因数依据图2数据,螺栓头/螺母与接触面摩擦因数μKmin=0.08,μKmax=0.1。

图4 额定预紧力矩和最大预紧力随螺栓重复使用次数的变化规律

从图4可以看出,要保持相同的最小螺栓预紧力,随着螺栓重复使用次数的增加,螺栓额定预紧力矩会逐渐增大,螺栓最大预紧力会有更明显的增大。因此,需要对最大螺栓预紧力进行强度校核,应满足:

若强度满足要求,则可验证该批螺栓可以重复使用。

5 结论

大批量高强螺栓重复使用涉及到节能环保、经济效益和产品运行安全等方面,应慎之又慎。首先,宏观检测必不可少,如螺栓/螺母应无任何损伤、变形、滑牙、缺牙、锈蚀、螺纹裂纹,等等;其次,螺栓/螺母的力学性能应能满足相关标准的要求;还要对螺纹副摩擦因数进行统计分析,根据摩擦因数的离散性确定螺栓额定预紧力矩的调整量,最后校核螺栓最大预紧力是否满足设计要求。

除调整螺栓额定预紧力矩外,还可以通过螺纹润滑的方式来降低螺纹副摩擦因数及其离散性,进而降低所施加的额定预紧力矩;或者采用更精确的预紧工具和控制方式,降低螺栓实际预紧力矩的离散性。对于采用防松螺母的连接结构,还需考虑防松螺母额外扭矩随使用次数的变化。

针对批量大、需多次拆卸的高强螺栓,在设计初期螺栓选型时,应综合考量,为后期螺栓重复使用预留合适的安全裕度。