基于能量最小化准则的RPV 堆芯筒体段断裂安全评估

2023-10-27陈明亚孔子琛高红波徐德城彭群家

陈明亚 刘 晗 孔子琛 高红波 周 帅 林 磊 徐德城 彭群家

(1.苏州热工研究院有限公司;2.国家核电厂安全及可靠性工程技术研究中心;3.法国电力公司中国研发中心)

压水堆核电站的反应堆压力容器(RPV)是核安全一级部件, 其堆芯段筒体辐照脆化问题是影响其长期安全服役的关键技术问题之一[1,2]。 现有美国ASME规范[3]和法国RCC-M规范[4]通过标准试样测定材料的断裂韧度性能, 忽略了结构和载荷特性对材料断裂性能的影响[5,6]。 相关研究表明,现有规范的分析方法过于保守, 且安全裕度无法定量评估[7,8]。

法国电力公司研发部、法国国立核科学技术学院及法玛通等单位共同研究提出了一个新型的脆性断裂能量准则——Gp方法论,该理论将断裂力学和损伤力学相结合, 基于能量最小化原则,提出了判断结构中裂纹启裂扩展的准则[9,10]。Gp方法给出的断裂准则不依赖于结构的加载类型(如紧凑拉伸、三点弯曲等),对于小尺寸裂纹的计算也更为精确[11]。 同时,该方法可适用于卸载过程,如反应堆紧急停堆时压力和温度的骤然下降等工况[12]。 在核工业中,Gp方法论贴合工程实际需求且具有较强的通用性和可扩展性,具有明确的应用领域和广阔的市场前景[13,14]。目前,公开的文献中研究主要集中在Gp断裂评价准则的理论和试验研究中,尚缺乏系统性的工程应用技术指导。

笔者首先通过对某RPV材料进行拉伸和断裂性能的测试研究,研究分析了基于Gp方法论的断裂参量计算、断裂韧度预测和断裂评价准则的建立等内容, 并对某RPV堆芯筒体段进行工程案例示范应用。

1 Gp准则试验研究

目前,公开的文献中尚未建立基于标准试样测试结果直接计算Gpc的方法[7]。 基于Gp的定义过程,需要通过试验获取材料的拉伸性能曲线(应力-应变关系曲线) 和断裂试样测试时的临界载荷Lc[5,9]。 基于上述试验数据,使用有限元数值仿真方法,通过材料拉伸性能曲线和临界载荷计算断裂时刻对应的材料断裂韧度Gpc。

1.1 材料拉伸性能研究

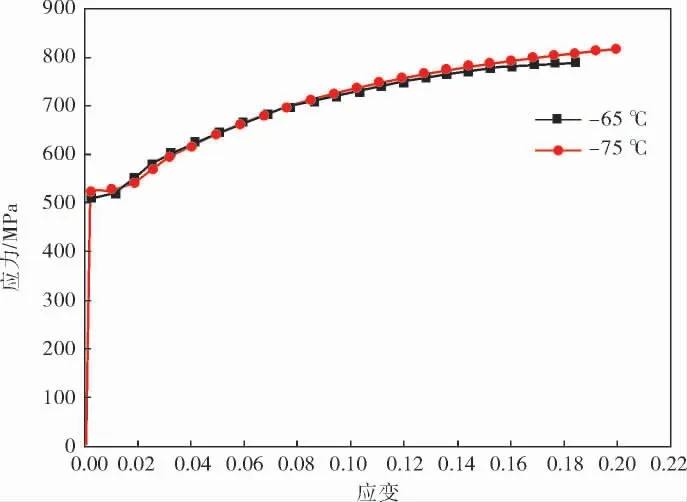

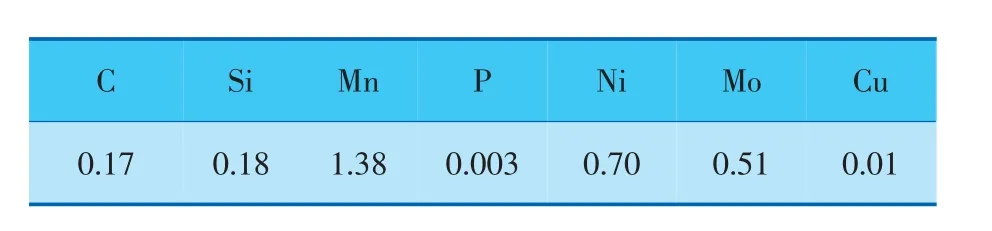

某RPV堆芯筒体的材料为16 MND 5 (法国牌号),其化学成分见表1[12]。 初始制造阶段,材料韧脆转变温度(RTNDT)的平均值(周向取样)为-32.5 ℃, 选择-65 ℃和-75 ℃条件下测试材料的拉伸性能和断裂韧度(脆性范围内)。 采用标准试样测试获得的拉伸性能曲线如图1所示。

图1 RPV材料拉伸性能曲线

表1 某16 MND 5材料化学成分 wt%

1.2 试样临界断裂载荷测试

在MTS系统上,依据ASTM E1921标准,采用标准CT试样(图2)测试断裂韧度[15]。 在-65 ℃和-75 ℃条件下各测试8组数据,标准CT试样测试获得的结构临界载荷数据见表2。

图2 标准CT50试样的草图

表2 标准CT试样测试的临界断裂载荷

2 Gp准则理论研究

2.1 裂纹断裂参量计算研究

如文献[5,9]所述,采用Gp方法进行评价时需要计算裂纹前沿位置的弹性变形能。 ABAQUS软件在弹塑性工程力学分析应用中使用最为广泛,笔者基于ABAQUS软件进行介绍。 ABAQUS软件中弹性变形能φel计算方法如下:

借助ABAQUS有限元的后处理功能, 可以进一步计算单位长度上的弹性变形能(Gp-unit)。 进一步的, 在裂纹前沿不同长度上反复计算Gp-unit,将可获得其在一定距离时Gp-unit的最大值,其即被定义为断裂的扩展驱动力Gp。 在结构临界载荷作用时,Gp-unit的数值即可以被认为是材料断裂对应的韧度

式(2)计算的是结构弹性变形能,理论上其可以考虑结构的卸载效应,同时弹性变形能与裂纹尖端的拘束效应相关,可以避免对浅裂纹进行的过于保守的评估。

2.2 材料断裂韧度计算研究

依据RCC-M规范预测材料的断裂韧度(KIC),其计算方法如下:

式中 T——评估时刻裂纹前沿温度,℃。

参考RCC-M规范中KIC的方程形式,可假设准则中材料断裂韧度Gpc也满足式(3)的形式,即:

其中,A、B、C、D为常数,Tr=T-RTNDT。

基于KIC和Gpc的量纲关系,式(3)可转化为以下形式:

目前,当Tr<-80 ℃时,需要进行进一步的试验研究。

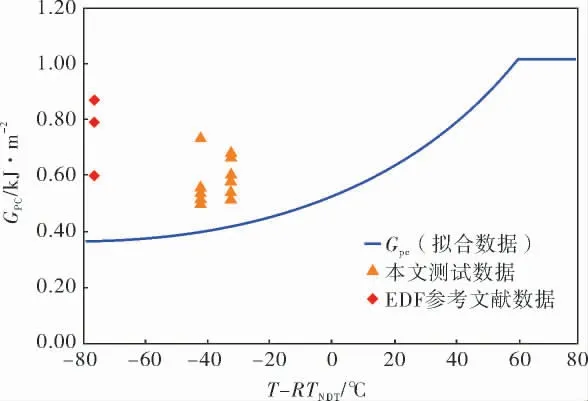

基于本研究中CT试样测试结果,计算获得的Gpc如图3所示。 试验结果表明,式(5)预测方程是偏于保守的,能够符合工程应用的需求。

图3 基于CT试样测试结果计算获得的Gpc

2.3 断裂评价准则研究

如式(1)、(2)所示,在Δa的损伤区域内最大的弹性能达到损伤所需要的能量时,裂纹前沿的损伤区域就会扩展,即裂纹将以脆性断裂的形式向前扩展。 因此,可建立不发生脆性断裂的安全评价准则:

3 工程应用案例分析

基于文中建立的Gp参量计算、材料断裂韧度和评价准则进行某RPV堆芯筒体段的断裂安全评价示范应用。

3.1 RPV堆芯分析模型

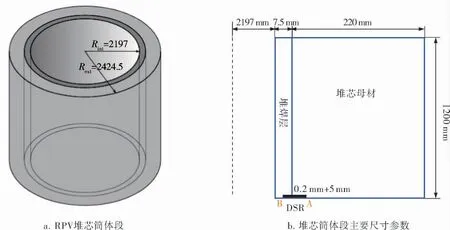

利用某RPV堆芯筒体段的实际结构进行案例分析,RPV堆芯筒体段的分析模型如图4所示。RPV堆芯筒体的内表面半径为2 197 mm, 堆芯母材壁厚为220 mm, 内表面堆焊层厚度为7.5 mm。假设堆芯筒体含有一周向埋藏、 贯穿型裂纹,裂纹深度尺寸为5.2 mm (其中,5 mm深度在RPV母材中)。

图4 RPV堆芯筒体段的分析模型

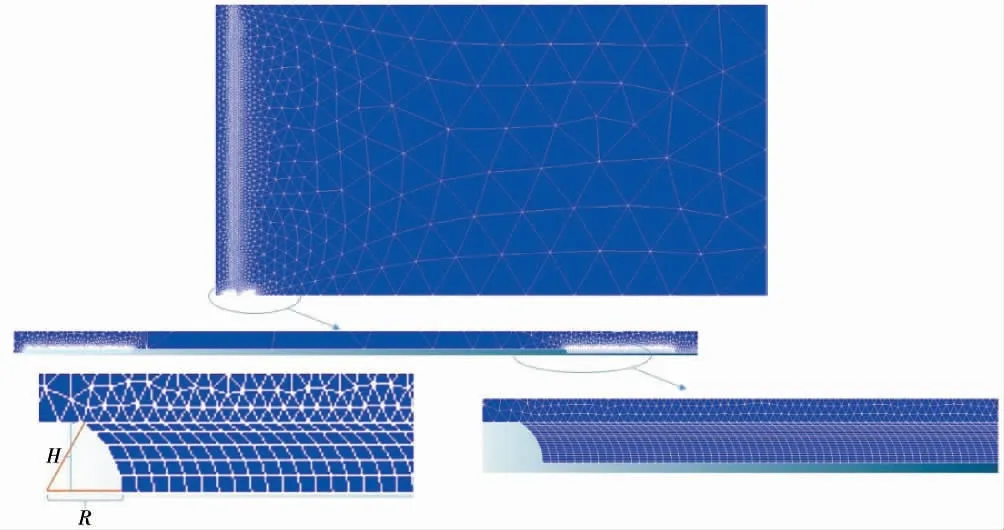

RPV堆芯筒体段含裂纹的三维有限元模型如图5所示。 为了精确模拟裂纹前沿应力集中区域的应力场,在裂纹前沿区域进行了结构化的网格划分。 基于文献研究经验,裂纹前沿精细网格划分区域的高度H取为50 μm,在裂纹前沿计算能量的单元体中划分20层单元,并在裂纹扩展方向划分200个长度的结构化网格 (网格大小的划分与材料自身的组织特征尺度相关)[16]。

图5 RPV堆芯筒体段的有限元分析模型

3.2 载荷和边界条件

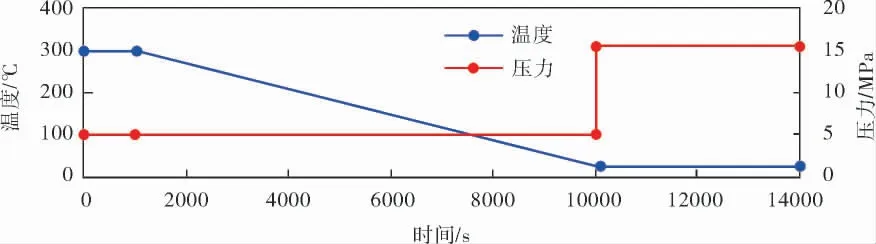

如图6所示,参考文献[17],定义了一个一回路系统重新增压的事故工况瞬态。 瞬态启始时,内部压力为5 MPa;瞬态结束时,内部压力增加至15.5 MPa(正常工作压力负载);瞬态启始时,流体温度为300 ℃,逐步降低至20 ℃。

图6 分析案例瞬态信息

如图5所示,在模拟中堆芯筒体外表面设为绝热的边界条件,内表面与热流体进行对流换热,换热系数设置为无穷大。 在内表面施加内压载荷P,在堆芯筒体上端面施加等效端面载荷Pend:

式中 Re——外表面半径;

Ri——堆芯筒体段内表面半径。

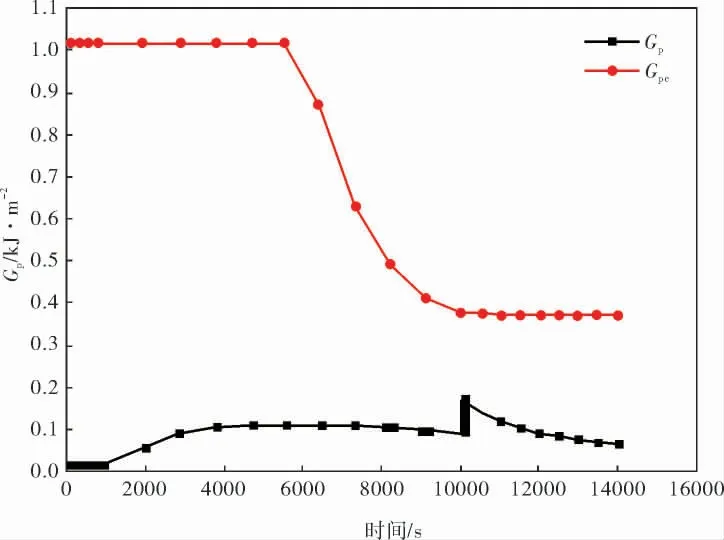

在寿期末, 假设RPV堆芯材料的韧脆转变温度为100 ℃,获得瞬态过程中安全评价结果如图7所示。

图7 基于Gp准则的瞬态断裂安全性能评价

由图7可以看出,整个瞬态过程中,材料的断裂韧度均高于裂纹扩展驱动力,RPV堆芯结构是安全的。 本案例是基于实际监测到的小裂纹进行安全性能分析,当裂纹尺寸变大后,在10 000 s时,瞬态具有重新增压特性,将对结构的安全性能带来显著挑战,此时可以参考文献[12,18],考虑温预应力的效应等内容提升结构的评估安全裕量。从上述案例研究可以看出,采用Gp准则,可以系统地进行RPV堆芯筒体段的断裂安全评价。

4 结束语

长期以来, 探索建立一种可考虑RPV堆芯筒体内表面浅裂纹(小尺寸裂纹)拘束效应、典型事故工况下裂纹尖端卸载等效应的精确断裂评价准则是核工业科技工作者的首要任务之一。 笔者综述了国外科研工作者的最新研究成果,基于团队的材料拉伸性能和断裂性能的测试数据,研究了基于能量准则(Gp准则)的断裂评价方法。 理论上,Gp准则可考虑裂纹尖端的拘束效应和卸载效应,工程上,采用Gp准则的案例分析结果表明,可以系统地进行RPV堆芯筒体段的断裂安全评价。