双基发射药螺杆挤压成型过程的模拟分析

2023-10-27杨建兴丁治豪

杨建兴 丁治豪,2

(1.西安近代化学研究所;2.西北大学化工学院)

多年来推进剂的双基球形药制备多采用内溶法成球工艺[1~3],该工艺是将硝化纤维素或吸收药、水、乙酸乙酯加入球釜内,通过搅拌浆叶的强力搅拌,物料被溶解成具有一定黏度的高分子溶液,随之被搅拌粉碎成细小的液滴,液滴与水不相溶,在表面张力的作用下,形成球形,再通过升温,使乙酸乙酯汽化脱溶,液滴脱溶变硬形成球形药粒[2~4]。但是通过搅拌使高分子溶液在不相溶的水中形成球粒的过程存在球粒粒度分布不均、耗时较长等问题,成品质量不易控制且成型效率较低。

文献[5,6]在球形药制备工艺中尝试将双基吸收药与乙酸乙酯混合塑化后采用水下切割的方式造粒,再通过旋流修圆,最后进入脱溶釜内完成乙酸乙酯的汽化脱溶。 在上述工艺优化过程中,塑化后的双基吸收药与乙酸乙酯混合物通过螺杆推动由模孔挤出后进入切粒水箱切割造粒,螺杆挤出装置对假塑性混合物料的挤压效应决定了球形药的粒度均一性。

笔者采用CFD仿真技术模拟了物料在挤出装置中的流动过程,获取了不同时刻物料在装置中的速度场与压力场分布,以此分析螺杆旋转过程中对物料的挤压效应和挤压孔处的出料效果。

1 数值模型

1.1 几何模型及网格划分

螺杆挤出装置结构如图1所示, 螺杆段长度为320 mm,螺纹螺距为26 mm,螺杆段上套筒内径为20 mm,出药模具安装于螺杆段出口处,模具的挤压孔孔径为1.25 mm,两环分布共60个。 由于几何结构较为复杂, 采用四面体+边界层网格划分,网格总数为410万,螺杆段设为动区域,其他部分设为静区域(图2)。

图1 螺杆挤出装置几何模型

图2 螺杆挤压装置不同部位网格划分

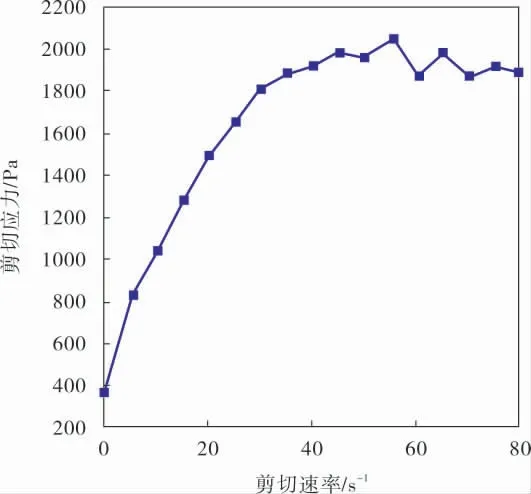

1.2 发射药物性参数

物料混合物由SC-11发射药与乙酸乙酯经塑化后形成(配比为1:0.9),密度为1 600 kg/m3,采用Thermo HAAKE MARS 60旋转流变仪测量其流变性能,25 ℃下发射药剪切应力与剪切速率的关系曲线如图3所示, 观察可知其符合假塑性流体的流动规律。

图3 发射药剪切应力与剪切速率的关系曲线

采用Ostwald-de Wale幂律方程对图中SC-11发射药剪切应力与剪切速率的关系曲线进行拟合,得出物料表观黏度与剪切速率的变化方程:

式中 ηa——表观黏度,Pa·s;

γa——剪切速率,s-1。

其中,曲线拟合度R2=0.9998。

1.3 数学模型

物料混合物为非牛顿流体,遵循质量、动量、能量守恒[7],守恒方程如下:

式中 Cp——定压比热容,kJ/(kg·K);

k——材料导热系数,W/(m·K);

u——流体速度,m/s;

∇——哈密顿算子;

ρ——流体密度,kg/m3;

σ——表面应力,Pa;

τ——偏应力张量,Pa。

模拟中根据物料特性和螺杆挤出时的工艺条件,假设如下:物料物性不随温度变化,无化学反应,为不可压缩层流;壁面无滑移条件;不计重力和惯性力作用。

1.4 边界条件及求解方法

流场动区域内螺杆转速为20 r/min, 边界条件设为质量入口、压力出口条件,物料入口质量流量为10 kg/h,出口压强为大气压。 求解方程采用有限容积法, 压力-速度的耦合求解采用SIMPLE算法,对流项离散采用二阶迎风差分。 考虑到物料黏度会随剪切速率发生变化,为了观测瞬态挤出效应,模拟中首先采用MRF(多重参考系法)计算到收敛(收敛准则为RMS,收敛残差定为10-3), 随后采用滑移网格模型进行瞬态模拟,时间步长设为10-3s,每个时间步迭代20次,收敛残差同样为10-3。

2 结果及分析

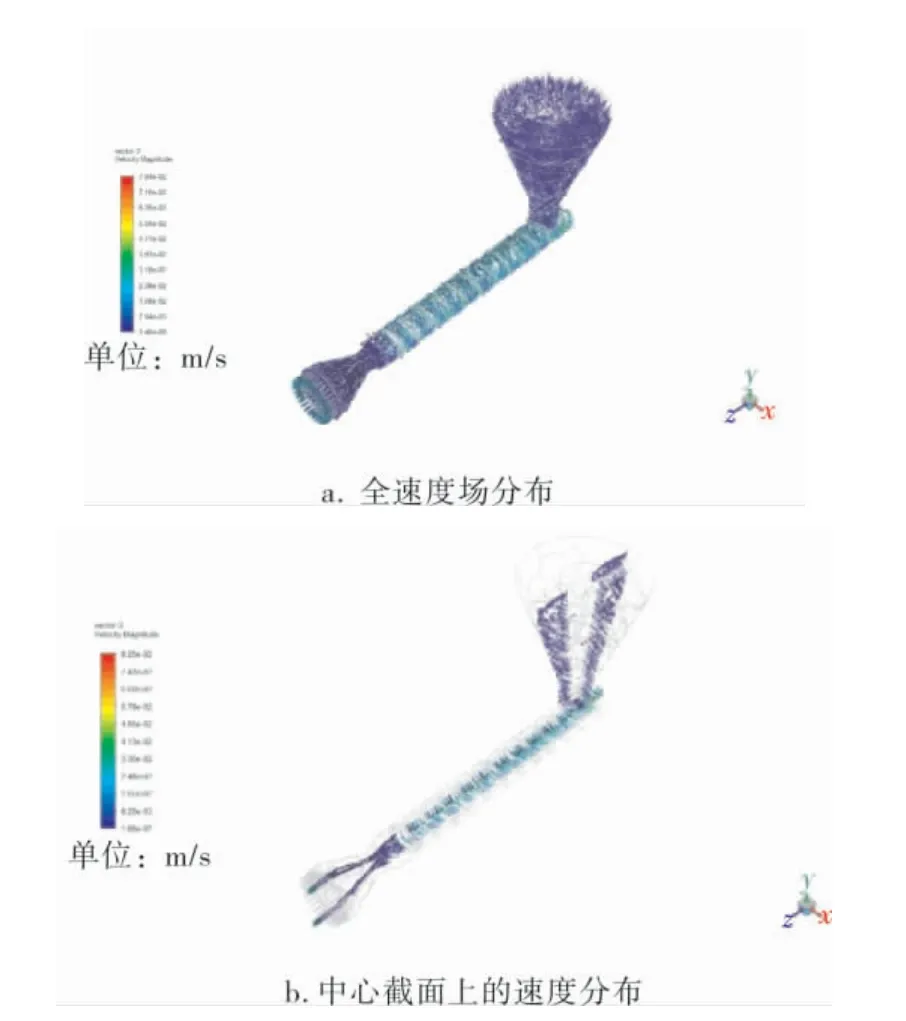

图4为螺杆挤压装置内物料的时均速度场分布,由图可知,当物料进入料斗后即开始旋流,直到进入扩张锥内流动方向变为轴向(z轴方向),在挤压孔出口处基本是垂直于出口平面流出的(图5)。 由挤压孔出口速度分布云图(图6)可以看到,每个挤压孔出料速度基本一致,可以推知设计的出药模具(出口挤压孔孔径为1.25 mm、两环分布共60个)结构合理,符合生产预期。

图4 螺杆挤压装置内部速度场

图5 挤压孔出口速度分布云图

图6 挤压孔出口速度分布云图

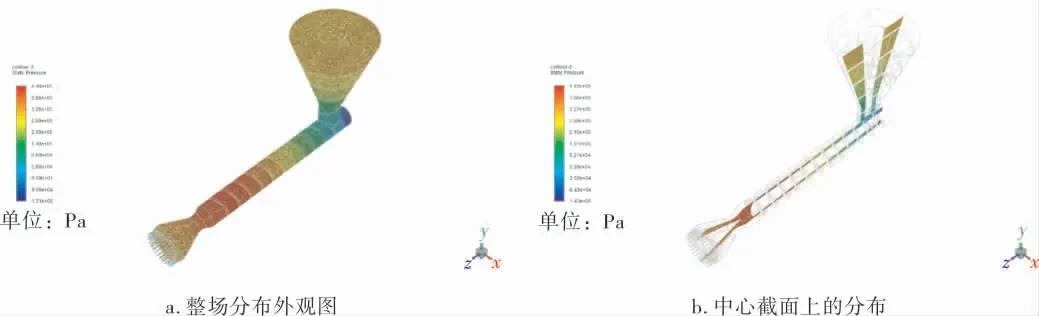

图7为物料在螺杆挤压装置内的压强场分布结果。 物料进入料斗后在惯性作用下克服黏性力而螺旋下滑,压强逐步降低。 当物料进入螺杆推进部分后,在螺杆的推动下向挤压孔出口方向移动的过程中逐步升压, 在前端第1~2个螺距之间压强达到最大值(图8),随即加速减压进入扩张锥,由出药模具的挤压孔挤出。 在料斗后方螺杆根部区域形成了负压区(图9),部分物料由料斗被吸入该区域,沿螺旋导叶反向运动到螺杆根部再折向移动。 在负压区物料有较大的反向速度(图10)和逆向流量,对螺杆的功耗和振动都会有一定影响,可以通过调整料斗位置和料斗内螺旋导板的旋向加以改善。

图7 螺杆挤压装置内的压强场分布

图8 螺杆挤压装置内的最大压力位置

图9 螺杆挤压装置内的负压区

图10 中心截面上轴向(z方向)速度分布云图

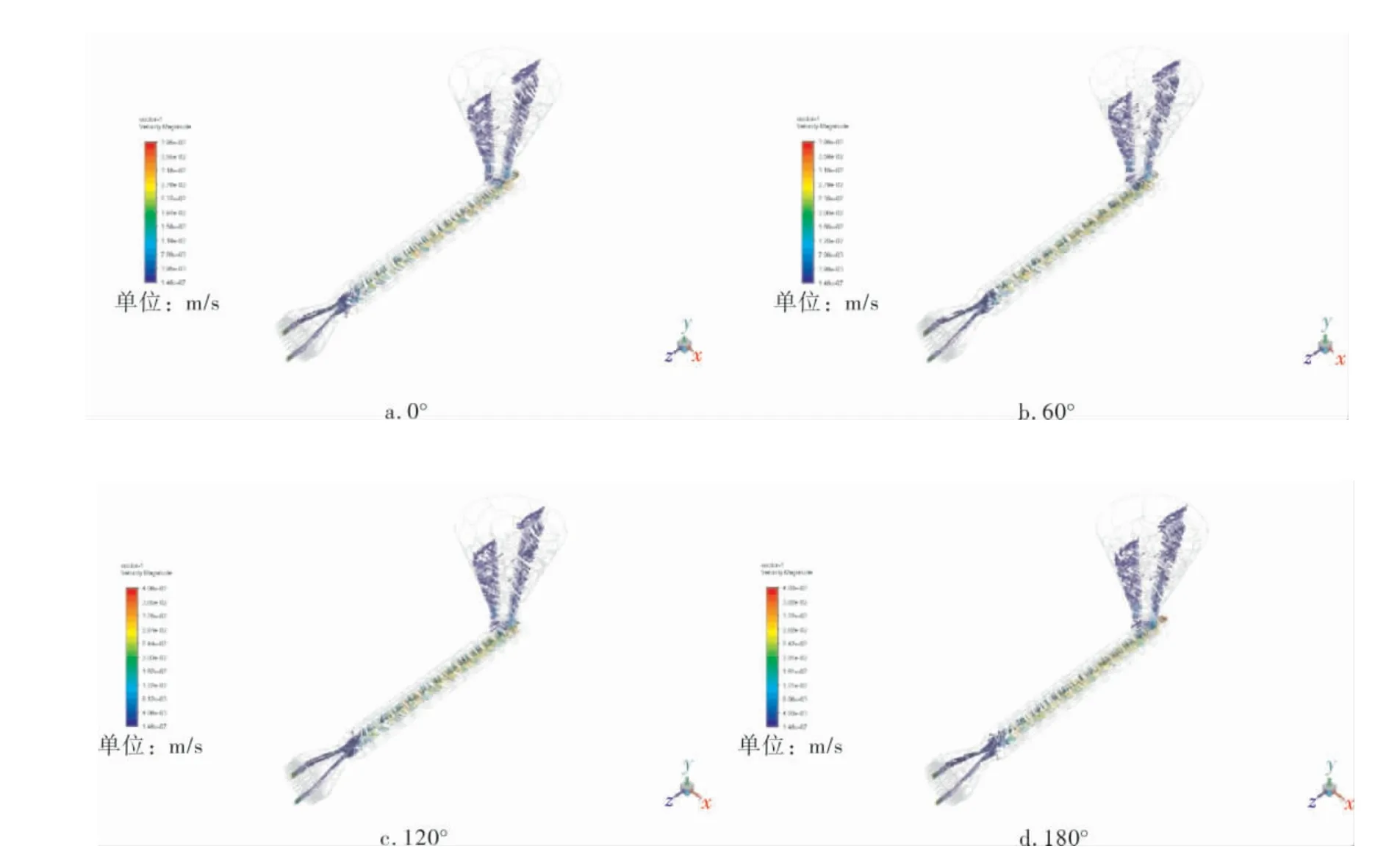

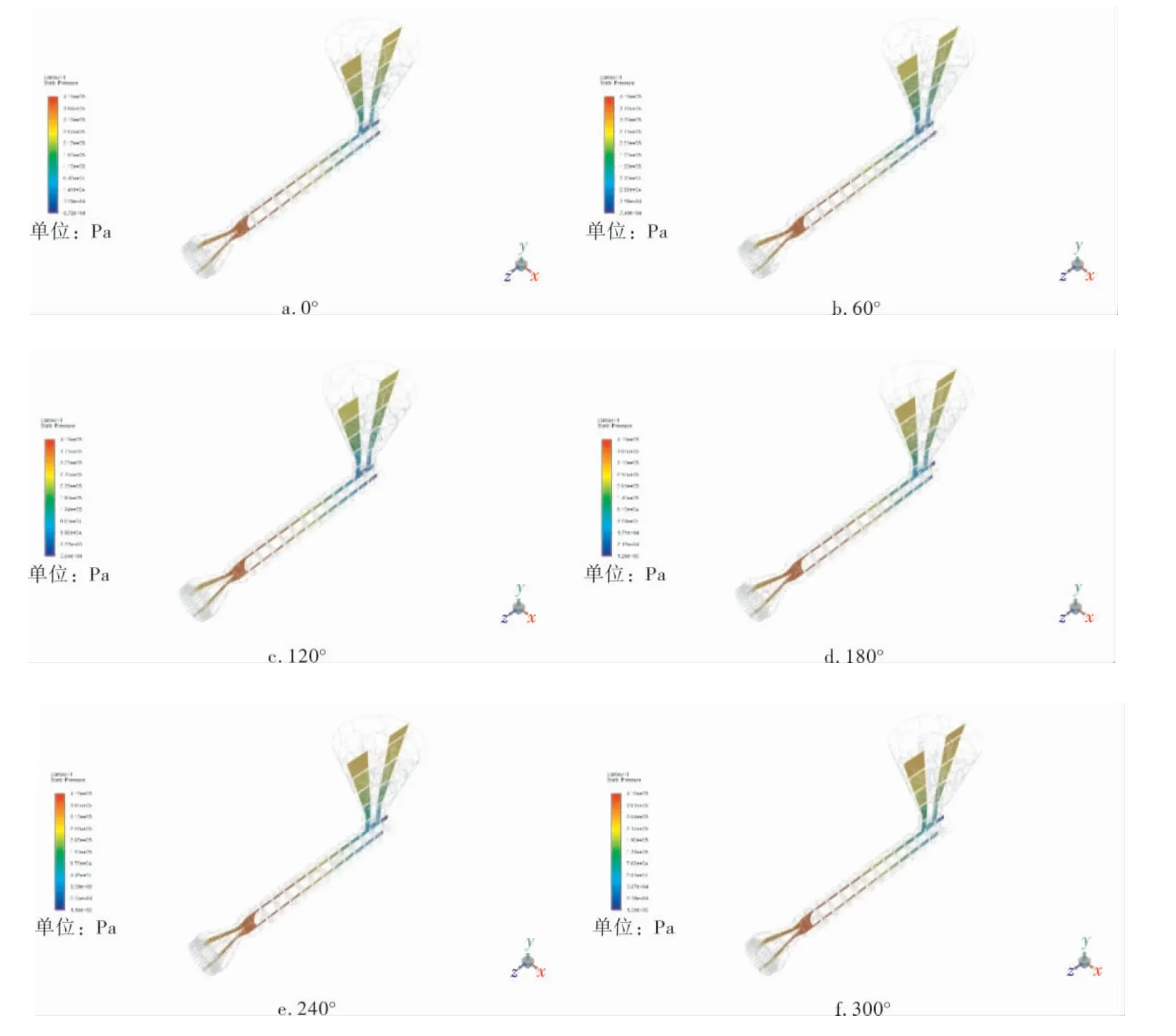

图11为螺杆旋转一周,每旋转60°时装置内中心截面上物料的瞬时速度场分布云图。 图12、13为相应的压强场云图和挤压孔出口的速度分布云图。 由图12、13可以看出,相比时均值,尽管挤压孔出口的出药速度与螺杆段定性相似,但在具体数值上还是会有一定的变化,特别是在旋转一圈的结束和开始的阶段,装置内速度会有较大的变化,这应该与螺杆的循环回转有关。 挤压孔出口处速度分布虽然会有一定的变化,但仍保持均匀分布,且变化量很小,因此出口流量基本不变,与时均值相比偏差在10-5以上(表1),该结果说明出口质量流量基本不随时间发生变化,进而说明该装置可以保证物料连续、稳定地挤出。

表1 螺杆旋转一周出口质量流量变化

图11 不同瞬时装置内中心截面上的速度分布云图(螺杆旋转1圈)

图12 不同瞬时装置内中心截面上的压强场云图(螺杆旋转1圈)

图13 不同瞬时挤压孔出口速度分布云图(螺杆旋转1圈)

图14显示了装置内部螺杆表面的受力情况,由图14a可以看出,螺杆表面压强变化较为一致,沿螺杆端部方向压强逐渐增大,料斗后侧处于负压区;由图14b可以看出,切应力分布较为复杂,轴段部分与导叶部分差异较大,受力主要在轴端部分。 对比图14a、b可以看出,螺杆表面静压强值域范围远大于切应力,最大值相差2个数量级。 结合图8、9可知,螺杆旋转过程中受力不均匀, 可能会导致轴段和导叶发生变形及振动的情况。

图14 螺杆表面受力情况

3 结束语

应用FLUENT模拟计算了双基发射药螺杆挤压成型过程,模拟结果显示设计工况下采用文中设计的螺杆结构可以保证双基发射药稳定地挤压成型,成型截面较为规则,不会影响后续的切粒工艺。 运行中螺杆根部存在负压区,部分发射药物料被吸入该区域, 逆向流动再折向返流,对螺杆的功耗和振动都会有一定影响,可以通过调整料斗位置和料斗内螺旋导板的旋向加以改善。螺杆表面受力以压力为主,静压强的最大值比表面切应力大了2个数量级。