橡胶油囊封口结构改进与工艺设计

2023-10-27孟浩龙

易 方,孟浩龙,李 涛,王 强

(北京航空工程技术研究中心,北京 100076)

橡胶油囊主要适用于抗震救灾、应急救援等极端条件,针对地面车辆、人员无法顺利到达的区域,其通过整体空投或散件空投的方式,实施饮用水、油料等各类液体物资的立体应急补给[1-9]。当前,橡胶油囊基本满足了空投的应急保障要求,但是极端复杂条件的地面状况无法预估,为此本工作针对现有橡胶油囊的封口存在设计贯穿问题,对橡胶油囊顶部和尾部封口结构进行改进和工艺设计,以提高橡胶油囊的空投完好率。

1 橡胶油囊基本结构和封口结构问题

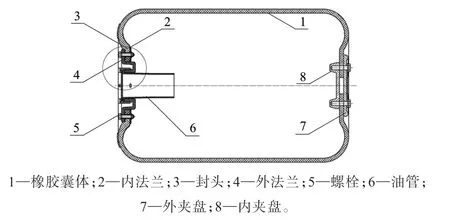

橡胶油囊由橡胶囊体、顶部封口、油管和尾部封口组成(见图1)。其中,顶部封口包括外法兰、螺栓和内法兰(见图2),尾部封口包括外夹盘、螺栓和内夹盘[10]。

图1 橡胶油囊整体结构Fig.1 Overall structure of rubber fuel drum

图2 橡胶油囊顶部封口结构Fig.2 Sealing-off structure of rubber fuel drum

橡胶油囊顶部封口结构是利用螺栓由外向内依次通过外法兰、封头和内法兰进行螺纹密封。尾部封口结构是利用螺栓由外向内依次通过外夹盘、封头和内夹盘进行螺纹密封。

橡胶油囊现有封口结构主要存在两个问题。

一是由于螺栓通孔易造成油囊在封头处出现贯穿,即在设计和生产过程中已存在产生贯穿伤隐患,破坏了封口结构完整性。因此,油囊的空投完好性受着陆部位影响较大,当油囊侧面整体着陆时囊体基本完好,如果油囊两端的圆周凸起部位着陆且地面状况不佳时,拉应力可能造成油囊封头在贯穿处撕裂,甚至拉脱。二是油囊与螺栓接触的封头贯穿处存在与油直接接触的风险,容易导致油囊内的油料顺着螺纹产生“螺纹爬油”渗漏至油囊外表面,或者顺着油囊封头贯穿处向囊体材料内部“芯吸”渗透而引起橡胶溶胀。

为了从设计上解决上述问题,本工作对橡胶油囊封口结构进行了改进。

2 橡胶油囊顶部封口改进设计

2.1 封口结构改进

由于橡胶油囊顶部必须预留进、出油口,因此必须保留内、外法兰夹持油囊封头的基本形式,为安装油管提供载体和空间。为解决螺栓贯穿难题,需要在保证内、外法兰夹持油囊封头的同时,改变螺栓相对位置,以避免贯穿油囊封头。为解决螺栓“螺纹爬油”和封头“芯吸”渗透,需要优化内法兰结构形式,避免螺栓、封头截面的橡胶帘线与油囊内部的油料直接接触(见图3)。

图4 改进橡胶油囊整体结构Fig.4 Improved overall structure of rubber fuel drum

改进后橡胶油囊顶部封口结构是将封头置于内法兰与外法兰之间的预留空间,同时在油囊封头与内法兰接触部位贴粘合胶,使用螺栓穿过外法兰的螺栓孔、沉入内法兰的螺栓槽。

橡胶油囊封口结构的有效性主要通过4个方面实现:一是利用螺栓的压紧力;二是内法兰与外法兰之间的预留空间形成的“收口”结构;三是受外压和内部钢丝的刚性作用,油囊封口端的橡胶局部变形,尽量填满内法兰与外法兰之间的预留空间;四是油囊封口与内法兰接触部位的粘合胶有很好的粘合作用。为确保油囊封口结构的有效性,需要分别对法兰与封头的密封进行改进设计。

2.2 法兰结构改进设计

内、外法兰的改进设计既要考虑密封性,又要考虑与封头的连接固定,以及与分解模、硫化模的配合。由于油管通过螺纹与外法兰连接固定,因此在不影响装配的前提下,不改变外法兰的结构形式,主要对内法兰进行改进设计。

为了给橡胶油囊封口预留夹紧和胶粘的空间,内法兰为凸台圆环结构,中间通孔、圆环通螺栓孔;外法兰为L形圆环结构,中间通孔,圆环开螺栓槽。为了提高封口结构的抗拉强度,在封头内镶嵌钢丝股,通过封头橡胶帘布反向包覆固定后,封头会形成纺锤形部位。内、外法兰的配合设计需要预留封头纺锤形部位的位置,为了便于封头成型和硫化时与外模配合,将封头纺锤形部位凹槽设计在内法兰上,外法兰保持为平直的法兰盘。成型时,将封头橡胶帘布包裹钢丝,压紧后镶嵌于内法兰凹槽内,通过外法兰压紧、压平,便于硫化时与外模相互配合安装。

2.3 封头密封设计

封头的密封性是橡胶囊类产品的重要特性,主要取决于封头与法兰之间的密封性能。原有橡胶油囊的密封主要是依靠螺栓的预压力,在油囊的寿命周期内,橡胶的应力老化、金属法兰的变形、粘合胶的干裂、螺栓的预压力变化,都可能影响油囊封头的密封性[11]。

为有效提高封头的密封性,改进的橡胶油囊封口结构将封头和法兰作为整体进行设计。一是在内法兰凹槽底部(镶嵌封头纺锤形部位的位置)设计多圈V形凹槽,以增大封头外胶层与内法兰的咬合程度和接触面积;二是对内、外法兰与封头接触的部位进行粘接预处理,使法兰贴粘合胶的部位与封头形状完好吻合,且粘合胶厚度由内向外逐渐减小;三是使用模具压胶硫化,使内法兰与封头之间的完整性和密封性更好。

2.4 封口成型工艺设计

现有橡胶油囊封口成型工艺采用的是封口段与直段分片搭接的工艺方式,其中,封口段采用“米”字形叠加排列。由于改进封口结构需要封头橡胶帘布反向包覆内部的钢丝股,为有效包覆,橡胶帘布的单根胶帘线应尽量垂直于钢丝圈。现有封头的橡胶帘线呈“米”字形,无法避免部分帘线与钢丝股相切,因此无法满足改进封口结构的工艺要求。

改进橡胶油囊封口成型工艺采用封口段与直段一体成型工艺,橡胶帘布直接延长至封头位置,确保单根帘线均能对钢丝股进行有效包覆。由于油囊直段的直径远大于封头反向包覆的直径,当封头纺锤形部位的直径显著减小时,橡胶帘布会出现重叠打折现象。为解决该问题,封口段成型工艺采用橡胶帘布螺旋缠绕,并逐渐改变帘线角度的工艺方式,使单位直径内尽量多排列帘线。在封头纺锤形部位的直径缩小过程中,对于出现的无法克服的橡胶帘布重叠,则采取间隔、错位断线的工艺,在保证油囊整体强度的条件下,有效解决橡胶帘布的重叠打折现象。

3 橡胶油囊尾部封口结构改进

3.1 封口结构改进设计

现有橡胶油囊尾部封口采用内、外夹盘的结构,外夹盘主要是用于固定背带。因此,通过改进背带固定的位置和形式,可取消尾部封口的内、外夹盘,确保油囊尾部结构一体成型。

3.2 封口成型硫化工艺设计

橡胶油囊的硫化工装主要有:外模、胶囊和硫化装置。硫化工艺为:将胶囊预置于外模内部并锁紧外模,通过硫化装置控制外模温度,胶囊在内压作用下扩张胎坯,使其与外模内腔紧密贴合。胶囊给予胎坯的压力,应足以克服橡胶帘布的热收缩力,并排尽橡胶帘布层间的空气,使胎坯密实、粘接牢靠,提高胎坯的强度和耐屈挠性能。通常过热载体可采用过热水或压缩空气等,由于过热水需配备体积较大的过热水装置、增压泵和管道等系统,不适用于大容腔、小批量的橡胶油囊,因此,采用过压缩空气进行硫化。

借鉴现有橡胶油囊的硫化压力要求[12],参考MIL-D-23119G的相关要求[13],油囊硫化采用的压缩空气压力应达到1.3~1.8 MPa,而当内压达到1.0 MPa以上时,即可克服橡胶帘布的热收缩力,有效排尽橡胶帘布层间的空气。

采用压缩空气提供内压时,硫化过程中,内压随着温度升高而升高,由于受外模的形状尺寸限制,油囊的内腔容积不变。根据查理定律,计算硫化温度下硫化内压,从而确定压缩空气的压力。

式中,P1为硫化前油囊的初始内压,P2为硫化时油囊的内压,T1为硫化前油囊的初始温度,T2为硫化时油囊的温度。

当P1=1.0 MPa,T1=20 ℃(293 K),T2=151℃(424 K)时,P2=1.0×424/293=1.45 MPa

由计算结果可知,油囊硫化的初始内压为1.0 MPa时,硫化内压为1.45 MPa就可以满足工艺要求。

4 橡胶油囊封口改进后基本结构

封口改进后,橡胶油囊由橡胶囊体、内法兰、外法兰、封头、螺栓和出油管组成[14]。

改进后橡胶油囊顶部封口结构利用螺栓由外向内依次通过外法兰和内法兰,同时在外法兰与内法兰之间、螺栓外侧的预留空间对油囊封口进行夹紧和胶粘,确保了油囊的完整性,且油囊封口处不与油接触。

5 结论

(1)改进油囊封口结构在不破坏油囊的整体结构情况下实现有效封口,确保油囊受冲击时的完整性。

(2)通过顶部封口改进设计、法兰改进设计和封头密封性设计,顶部封口结构的螺栓、封头截面的橡胶帘线不与油直接接触,有效避免“螺纹爬油”渗漏和囊体材料内部“芯吸”渗透而引起橡胶溶胀。

(3)通过尾部封口改进设计和封口成型硫化工艺设计,实现了油囊尾部结构一体成型。

(4)改进封口结构的橡胶油囊有效提高了空投完好率,经过飞行实装空投试验检验,能够满足极端复杂条件下的空投保障要求。