全钢子午线轮胎胎体帘布稀线的产生原因及解决措施

2015-07-29赵金龙

赵金龙

(桦林佳通轮胎有限公司,黑龙江 牡丹江 157032)

帘布是子午线轮胎的核心部分,它既是轮胎的骨架材料,也是轮胎的主要承载体。在轮胎制造过程中胎体帘布易出现稀线问题,从而造成成品轮胎胎侧鼓包和脱层,给轮胎安全行驶带来隐患。在此对轮胎制造过程中造成胎体帘布(帘布)稀线原因进行分析,并提出相应的解决措施。

1 胎体帘布稀线产生原因

1.1 胶部件接头不合要求

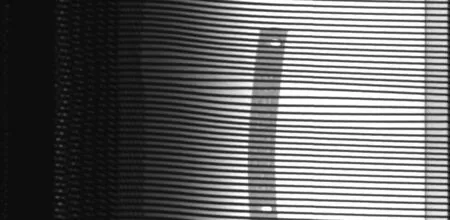

成型时胎侧、内衬层、三角胶、垫胶接头过大,或接头部位切割坡度达不到施工要求、成型时接头操作不规范,且这些胶料倾向于径向流动(周向流动较缓)或流动不规律,硫化过程中接头部位过剩的胶料挤压胎体帘布,导致帘布稀线,如图1~4所示。

图1 胎侧接头大造成的胎体帘布稀线

图2 内衬层接头大造成的胎体帘布稀线

图3 三角胶接头大造成的胎体帘布稀线

图4 垫胶接头异常造成的胎体帘布稀线

1.2 胎体帘布接头异常

胎体帘布接头时,接头机压力过大或帘布过短、接头时两端多胶,造成接头两侧帘布劈缝。

1.3 胎坯变形

成型后的胎坯在停放过程中由于外力作用而变形,破坏胎体钢丝帘布排列,导致帘布拉伸稀线。

1.4 胎体帘布拉伸

轮胎成型过程中胎体帘布定位不当,造成帘布第2次定位时因操作不当而拉伸,导致帘布稀线(如图5所示);成型过程中,帘布导开速度与贴合速度不匹配,造成帘布整体拉伸,导致帘布稀线(如图6所示);胎体帘布用汽油处理时,汽油用量过大易造成帘布过软,帘布在成型过程中易被拉伸。

图5 成型时第2次定位拉伸造成的胎体帘布稀线

图6 成型速度不匹配造成的胎体帘布稀线

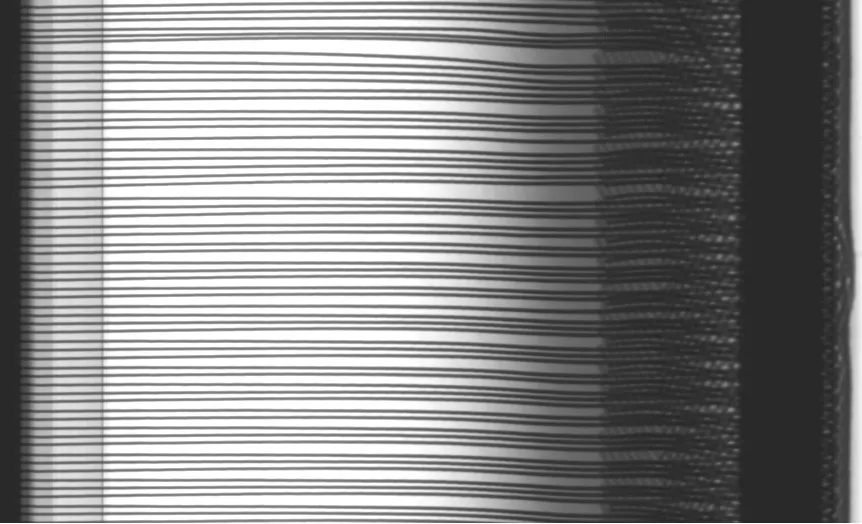

1.5 压延工艺问题

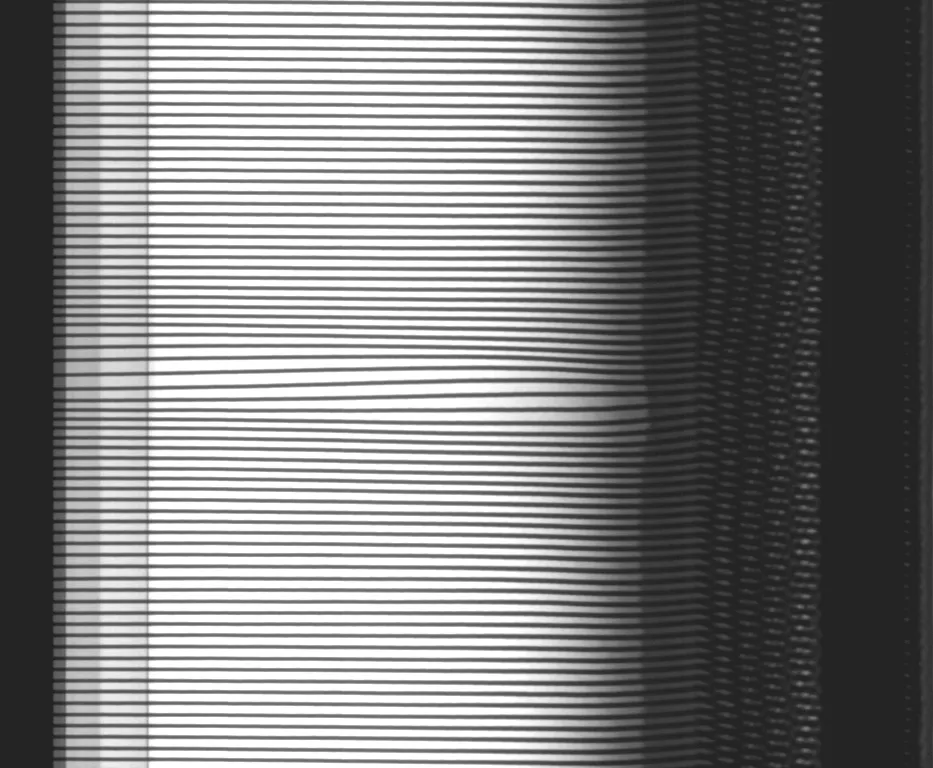

(1)压延过程中胎体帘布单根钢丝张力与主张力波动过大、压延机整经辊与压力辊支撑架液压站泄漏、压力辊与主机辊不平行,造成压延帘布整幅稀线(如图7所示),导致成品轮胎出现在X光检测时钢丝排布整周排列不均。

图7 压延帘布整幅稀线

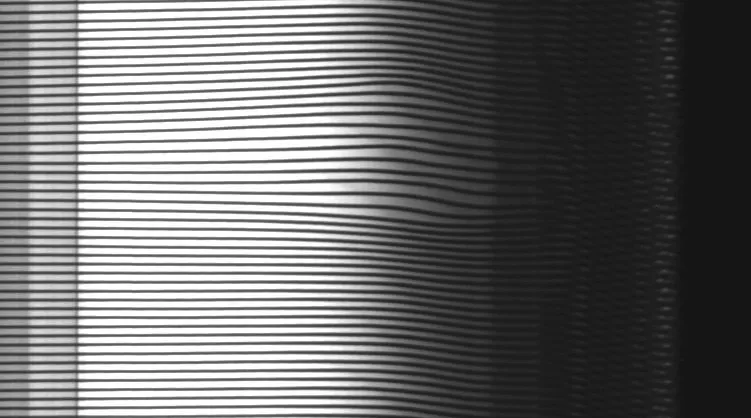

(2)压延帘布边部轻微脱层或胶边过大,且裁断时未发现,造成帘布接头不实,定型时易导致帘布接头附近稀线(如图8所示),严重时接头部位的帘布胶料与钢丝脱开,造成胎坯报废。

图8 帘布接头附近稀线

(3)压延过程中突然停机,辊筒缝隙间余胶急剧增多,中间胶料向辊筒两侧流动,破坏帘布钢丝排列。

2 胎体帘布稀线问题解决措施

(1)严格控制轮胎胶部件接头部位切割坡度(胎侧和内衬层接头部位切割坡度18°,垫胶和三角胶接头部位切割坡度30°),切割坡度如果达不到要求,及时调整设备。成型时严格按规定作业,仔细检查胶部件,控制胶部件接头长度(胎侧接头长度0~-2 mm,垫胶接头长度0~-2 mm,内衬层接头长度0~-2 mm),及时处理接头异常部件,确保胶部件质量。

(2)成型操作时避免拉伸胎体帘布,保证帘布原有的钢丝排布。

(3)设定好成型接头机压力参数,确保帘布导开速度与贴合速度匹配,保证帘布压延质量。

(4)用汽油处理过的帘布必须保证汽油充分挥发,待帘布恢复正常状态后使用。

(5)在胎坯装卸、停放、运输过程中,避免外力作用而导致胎坯局部变形。

(6)帘布压延作业时,定期测量单根钢丝张力,及时修理有问题的锭子,保证整幅钢丝帘布张力均匀;调整辊筒间压力,避免由于压力过大而致使多余胶料向辊筒两侧流动,造成帘布边部稀线;帘布如出现稀线问题,必须在稀线部位做好标记,以便裁断时将稀线部位剔除。

(7)帘布压延过程中避免中途停机,保证供胶连续、均匀;划气泡装置运转正常,保证辊筒与胶片间无气泡,避免由于气泡作用将帘线挤成稀线。

3 结语

我公司通过采取严格控制成型时轮胎胶部件接头质量、设定合理的接头机压力、调整压延机辊筒间压力和钢丝张力、保证帘布压延时供胶连续和均匀、避免成型时帘布拉伸等措施,有效解决了全钢子午线轮胎体帘布稀线问题。