轨道交通铝合金型材激光-电弧复合焊工艺适应性

2023-10-27展旭和崔辉徐良杨海锋王旭友宋坤林

展旭和,崔辉,徐良,杨海锋,王旭友,宋坤林

(1.国家高速列车青岛技术创新中心,山东 青岛 266109;2.哈焊国创(青岛)焊接工程创新中心有限公司,山东 青岛 266109)

0 前言

铝合金比重轻、比强度高,是典型的轻合金。铝合金双壳体结构型材,结构简单,同时其强度及结构刚性优异,被广泛应用于轨道交通车辆车体的生产中。目前,轨道交通铝合金车体采用的焊接方法主要为MIG,该方法具有能效显著、工况适应性强等优势。但由于铝合金热导率较高,为保证焊缝的熔合及熔透,铝合金MIG 所开设的坡口要比焊接相同厚度的钢板所需的坡口大,德国高速铝合金列车标准规定,用单丝/双丝MIG 焊接高速列车铝合金型材时,双边坡口的角度不得小于70°。因此,焊接过程中需要更多的填充金属,焊接热输入较大,焊接速度一般在0.3~0.7 m/min。低焊接速度、高焊接热输入导致轨道交通铝合金车体MIG 焊后变形较大,接头软化区域宽,造成焊接后续校形工作量大,车体总装过程困难,生产效率低[1-6]。

激光-电弧复合焊技术是近20 年来铝合金焊接领域最受瞩目的焊接技术之一,研究表明:相较于传统的电弧焊方法,激光-电弧复合焊熔透能力强,能够降低坡口角度,并且在高速焊接(2~5 m/min)条件下,焊缝成形优良、焊接质量稳定、焊接热输入低、焊接变形减小,焊接质量及焊接效率得到提高[7-10],为解决传统MIG 焊后校形、焊接效率低及接头软化严重等问题提供了极佳的解决方案。

关于铝合金激光-电弧复合焊接的研究已有不少,涵盖了工艺研究及工况适应性研究等各个方面,但轨道交通用铝合金型材不同于常见的铝合金材料,具有轻量化程度高、壁薄、焊接厚度小、工况适应能力低、焊接难度大等特点,目前尚缺乏专门针对轨道交通铝合金型材的激光-电弧复合焊接工况适应性研究。为此,采用激光-电弧复合焊接工艺方法,针对轨道交通铝合金型材,对焊接生产中常出现的错边、装配间隙等对焊缝成形、气孔、组织及接头拉伸性能的影响规律开展研究,为激光-电弧复合焊在轨道交通行业的工程化应用提供数据依据。

1 试验材料及方法

1.1 试验材料

试验材料为6A01-T5 型材,型材长度为1 m,接头厚度为3 mm,焊丝为ER5356,焊丝直径为1.2 mm,采用高纯Ar 作为保护气体,材料化学成分见表1。

表1 6A01-T5 型材及ER5356 焊丝的化学成分(质量分数,%)

1.2 焊接工艺及设备

试验采用激光-MIG 复合焊,所用激光输出设备为YLS-10000-S6 激光器,波长为1 064 nm,最大输出功率为10 kW,采用的激光输出模式为连续模式。试验所用焊机为CMT 焊机,焊接电流为3~400 A,由于脉冲MIG 具有熔滴过渡稳定、熔池状态稳定及热输入可控等优点,故该试验主要采用激光与脉冲模式的MIG 进行复合,焊接工艺参数见表2。

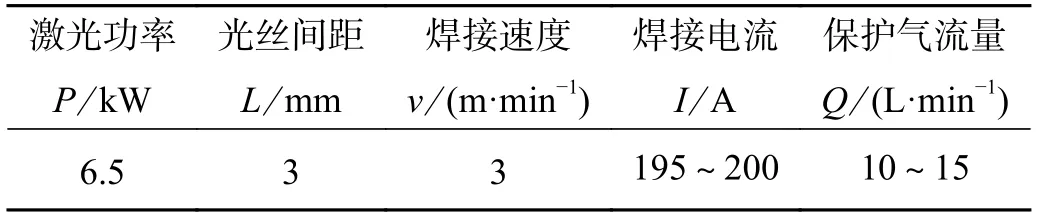

表2 激光-MIG 复合焊工艺参数

2 试验结果

2.1 装配间隙对焊缝质量的影响

2.1.1焊缝表面成形及气孔

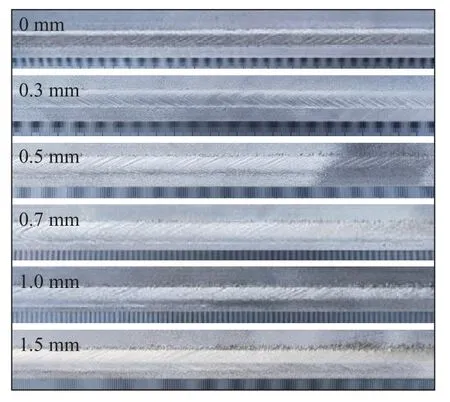

不同装配间隙下的焊缝表面成形如图1 所示。从图1 可以看出,焊缝装配间隙对焊缝的表面成形及气孔影响较小;在试验条件下,装配间隙在0~1.0 mm之间,均得到了均匀稳定的复合焊焊缝表面成形。RT 探伤结果未发现气孔。

图1 不同装配间隙下的焊缝表面成形

2.1.2焊缝截面成形

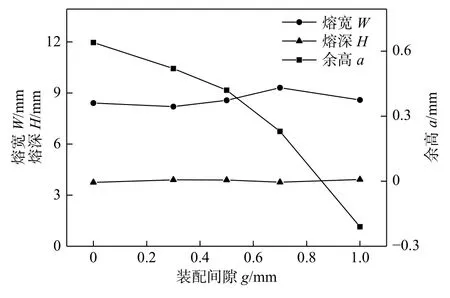

图2 为装配间隙对焊缝截面成形特征的影响。从图2 可以看出,装配间隙对焊缝余高影响较大;随着装配间隙的不断增大,焊缝余高显著降低,焊缝熔深及熔宽变化不大。这主要是由于随着装配间隙的增加,焊缝所需的填充量逐渐变大,填充量不足导致焊缝余高逐渐降低,而焊接热输入不变的前提下,焊缝的熔深、熔宽变化不大。

图2 装配间隙对焊缝截面成形特征的影响

图3 为不同装配间隙下的焊缝截面成形。从图3可以看出,随着装配间隙的增大,焊缝截面成形逐渐失稳,开始出现凹陷,当装配间隙为1.0 mm 时,由于填充量不足,焊缝截面出现明显的下凹。

图3 不同装配间隙下的焊缝截面成形

2.1.3金相组织

基于装配间隙对轨道交通铝合金激光-电弧复合焊焊缝表面成形、截面成形及气孔的影响,轨道交通铝合金激光-电弧复合焊接推荐的装配间隙不超过0.5 mm。图4、图5 分别为0 mm,0.5 mm 装配间隙下的焊缝微观组织。从图4 及图5 可以看出,2 种装配间隙下得到的焊缝金相结果没有明显区别,接头熔合区、焊缝未见气孔、裂纹及夹渣等缺陷。

图4 0 mm 装配间隙

图5 0.5 mm 装配间隙

2.1.4拉伸性能

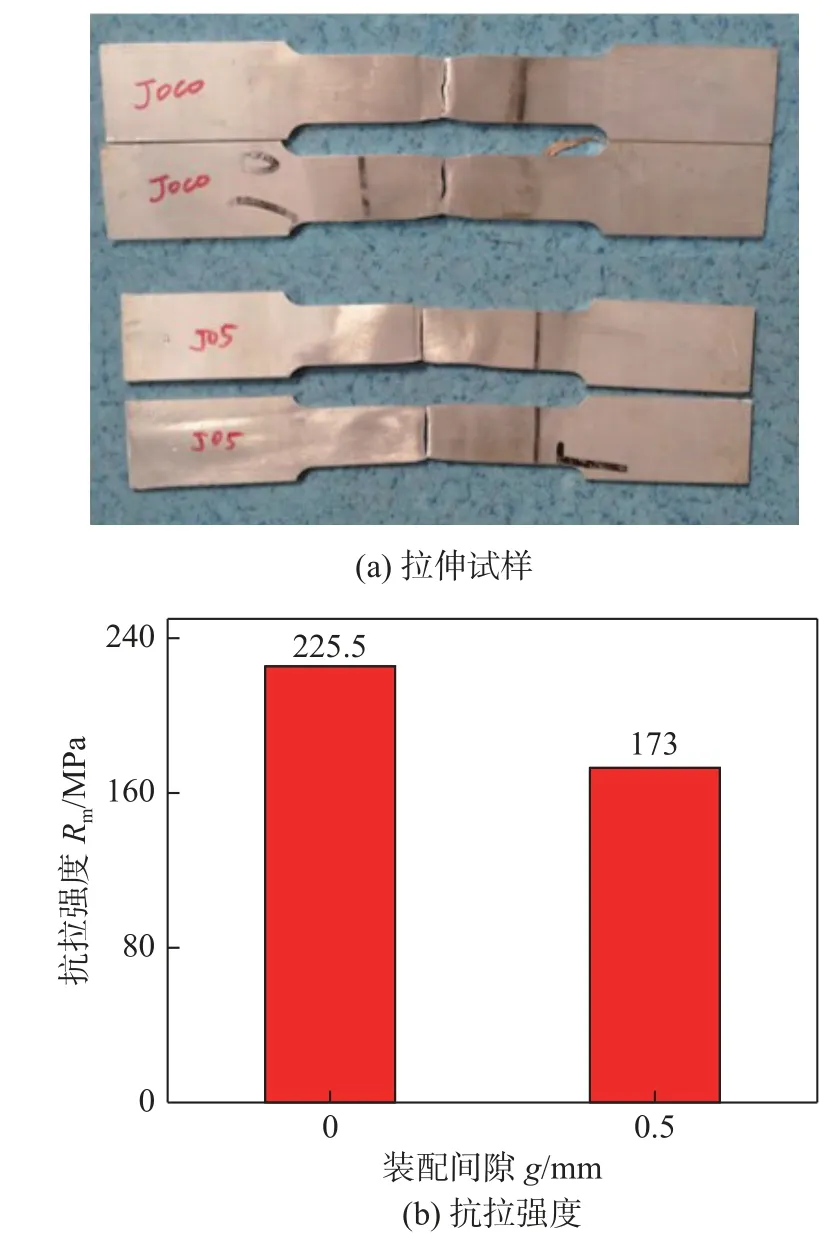

图6 为0 mm,0.5 mm 装配间隙下拉伸试样及抗拉强度。从图6 可以看出,装配间隙增大至0.5 mm时,接头的抗拉强度有所降低。基于前述研究,分析产生这种现象的原因是装配间隙的增加,导致填充量不足,焊缝余高降低,接头有效承载面积减少所致。尽管0.5 mm 装配间隙时,接头的抗拉强度有所降低,但仍然满足相关生产需求(抗拉强度Rm≥147 MPa)。

图6 0 mm,0.5 mm 装配间隙下拉伸试样及抗拉强度

2.2 错边对焊缝质量的影响

2.2.1焊缝表面、截面成形

图7 和图8 为不同错边量下的焊缝表面与截面成形。从图7 和图8 可以看出,错边对焊缝的表面及截面成形影响较大。当错边量在0.5 mm 以下时,焊缝表面成形稳定均匀,但随着错边量的不断提高,焊缝表面飞溅明显增多;当错边量达到0.8 mm 及以上时,焊缝边缘小颗粒飞溅数目增多,尺寸变大,焊缝表面成形差。产生这种现象的主要原因是错边量过大时,电弧稳定性变差。对于截面成形,当错边量过大时,变相增加了焊接厚度,热输入不变时,接头根部的稳定性差;当错边量达到1.0 mm,焊缝根部失稳;当错边量继续增加至1.5 mm 时,焊缝根部出现未熔合。

图7 不同错边量下的焊缝表面成形

2.2.2焊缝组织、气孔及接头拉伸性能

图9 为0.5 mm 错边量下的焊缝金相组织,从图9 可以看出,轨道交通铝合金型材组装错边量对复合焊焊缝气孔影响较小,试验条件下,0~1.5 mm 错边量均得到了无气孔的焊缝;X 射线检测结果显示:0.5 mm 错边量下的焊缝接头熔合区、焊缝未见气孔、裂纹及夹渣等缺陷。

图9 0.5 mm 错边量下焊缝金相组织

图10 为0 mm,0.5 mm 错边量下拉伸试样及抗拉强度。从图10 可以看出,试验条件下,0.5mm 错边量下接头抗拉强度与0 mm 错边量下接头抗拉强度相当,且断裂于热影响区,具有一定的错变量不会导致接头抗拉强度降低。

图10 0 mm,0.5 mm 错边下拉伸试样及抗拉强度

3 结论

(1)装配间隙对焊缝表面成形、气孔及金相组织影响不明显,对焊缝截面余高及接头的抗拉强度影响较大,当装配间隙g>0.5 mm 时,焊缝填充量不足导致焊缝截面出现下凹;0.5 mm 装配间隙下的接头抗拉强度0 mm 装配间隙下有所降低,但仍可满足生产需求。

(2)错边量对焊缝成形影响显著,随着错边量的增加,焊缝表面飞溅增多,截面根部成形逐渐失稳;在0.5 mm 错边量下,焊缝成形美观、无气孔,接头抗拉强度与0 mm 错边量下相当。

(3)激光-电弧复合焊对轨道交通铝合金型材焊接加工的装配间隙、错边适应性较强。试验条件下,0.5 mm 装配间隙及错边量以内,激光-电弧复合焊焊缝成形均匀稳定、飞溅少、无气孔且接头抗拉强度满足需求。