7xxx 高强铝合金搅拌摩擦焊研究进展

2023-10-27王龙权周海涛

王龙权,周海涛

(1.中国机械总院集团哈尔滨焊接研究所有限公司,哈尔滨 150028;2.上海航天精密机械研究所,上海 201600)

0 前言

7xxx 高强铝合金是以Zn 为主要合金元素的可热处理强化铝合金,在合适的热处理条件下,其强度可媲美一些高强钢,故称为高强铝合金。7xxx 高强铝合金具有低密度、高比强度、高比刚度、易成形及优良的力学性能,被广泛应用于航空航天、船舶制造和轨道交通等领域[1-3]。7xxx 高强铝合金按合金元素可划分为Al-Zn-Mg 系铝合金[4]和Al-Zn-Mg-Cu 系铝合金[5],Zn 和Mg 元素起主要强化作用,Cu 元素主要是为了提高铝合金的耐蚀性,但这些合金元素导致材料焊接性下降,故7xxx 高强铝合金也称为高强难焊铝合金。

搅拌摩擦焊(Friction stir welding,FSW)是英国焊接研究所(TWI)开发的一种新型固相连接技术,该技术具有接头质量高、焊接变形小及焊接过程绿色无污染等优点,是铝、镁等合金优选的焊接方法,在船舶、航空、航天等制造领域具有广阔的应用前景[6]。采用FSW 焊接7xxx 高强铝合金时,可避免熔化焊中常见的凝固裂纹、变形、气孔及合金元素烧损等冶金问题,但也容易导致接头出现弱结合、孔洞等焊接缺陷[7-8];而接头软化、疲劳性能及耐蚀性问题也是需要引起重视的。各专家学者对此进行了大量研究,以改善7xxx 高强铝合金的焊接性,保证焊接接头质量,使其在各个领域得到充分的应用。

该文就静止轴肩搅拌摩擦焊(Stationary shoulder friction stir welding,SSFSW)、搅拌摩擦点 焊(Friction stir spot welding,FSSW)、回填式搅拌摩擦点焊(Refilled friction stir spot welding,RFSSW)、可变转速回填式搅拌摩擦点焊(Variable rotation speed-refill friction stir spot welding,V-RFSSW)微搅拌摩擦焊、(Micro friction stir welding,μFSW)等FSW 技术进行了介绍,主要研究了焊接缺陷、搅拌针形状的选择、接头软化特征、接头疲劳性能及接头耐蚀性等方面的内容。

1 焊接缺陷

搅拌摩擦焊接头缺陷可分为2 类[9]:①表面缺陷,主要包括飞边、匙孔、表面下凹、毛刺、起皮、背部黏连及表面犁沟等;②内部缺陷,主要包括弱结合、未焊透、孔洞型缺陷(隧道型缺陷、孔洞及趾根缺陷)、和结合面氧化物残留等。然而,这些缺陷的存在会恶化FSW 接头的力学性能,学者们对此展开了研究。

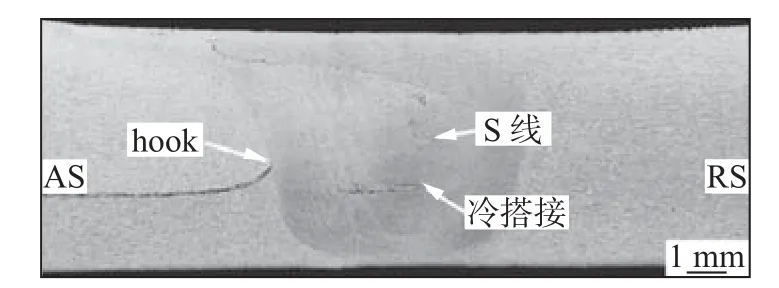

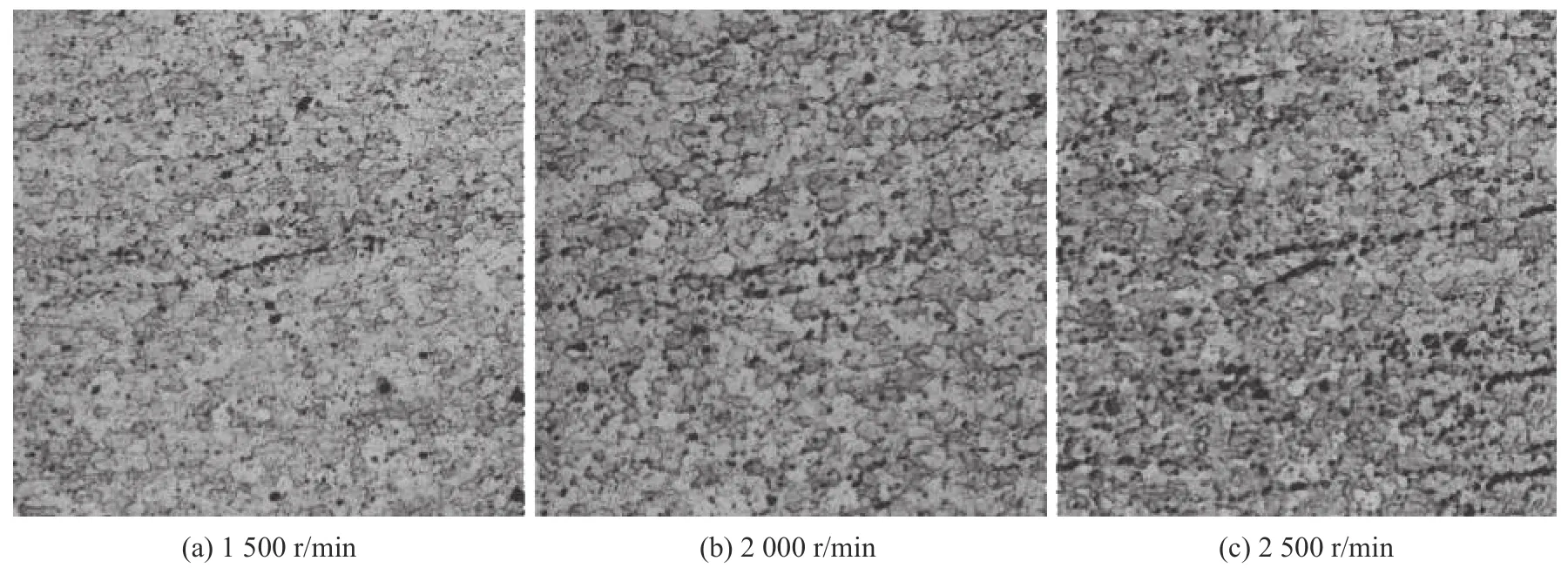

赵华夏等学者[10]研究了隧道缺陷及未焊透缺陷对7050 铝合金FSW 接头性能的影响,发现:根部未焊透缺陷比隧道缺陷对FSW 接头性能的影响更大;下压量对这2 种缺陷有重要影响,而搅拌针长度对未焊透缺陷有重要影响。因此,控制搅拌针长度和下压量,有利于改善FSW 接头的力学性能。Xu 等学者[11]采用双面搅拌摩擦焊(Double-sided friction stir welding,DS-FSW)对7085-T7452 铝合金进行了焊接,焊缝中出现了隧道型缺陷和S 线,如图1[11]所示,导致接头的强度系数下降。佘思越等学者[12]研究了焊接速度对2A12/7075 异种铝合金FSW 接头成形和力学性能的影响,发现:随着焊接速度的增大,焊缝表面毛刺减少,隧道型缺陷的倾向增大,FSW 接头的韧性下降。侯艳喜等学者[13]研究了搅拌针偏移位置对A7N01PT4 铝合金FSW 接头性能的影响,发现:FSW 接头中存在钩状(hook)缺陷、S 线和冷搭接缺陷,如图2[13]所示,而搅拌针偏移位置会影响相关缺陷的产生,进而影响FSW 接头的性能。Zhao 等学者[14]研究了7N01铝合金FSW 过程中转速、塑化区域和缺陷形成之间的关系,分析了FSW 过程中隧道型及空腔型孔洞缺陷的形成机理,发现:在较低转速下,隧道型缺陷的形成与塑化区尺寸变化较大且超过板厚有关;在较高转速下,围绕搅拌针的旋转和纵向流动不平衡导致了空腔型缺陷。Chen 等学者[15]研究了AA7150-AA2524 异质铝合金FSW 搭接接头的细节疲劳额定值,发现:疲劳裂纹起源于AA2524 侧焊缝中心下表面附近区域,此处存在弱结合缺陷;接头中存在大量钩状缺陷,为裂纹扩展提供了有利的方向,并引起应力集中,是接头断裂的主要原因;钩状缺陷和弱结合缺陷对FSW 搭接接头的疲劳性能有明显影响,严重降低了疲劳强度。Ni 等学者[16]研究了无搅拌针和有搅拌针对AA7075-T6 铝合金μFSW 接头性能的影响,发现:无搅拌针的接头软化程度更小,而搅拌针的接头存在根部弱结合缺陷,对拉伸性能不利。卢振洋等学者[17]采用RFSSW 对7475 铝合金进行了焊接,发现:搅拌区/焊核区(Stir zone,SZ or welding nugget zone,WNZ)内存在对称分布且呈现链状的孔洞,如图3~图5[17]所示;搅拌套下压深度和焊具转速与链状孔洞密集程度呈正相关关系,而搅拌套运动速率与链状孔洞密集程度呈负相关关系。由此可见,优化焊接工艺参数,减少接头的中焊接缺陷,改善焊缝成形质量,有利于改善接头的力学性能及疲劳性能。

图1 隧道型缺陷和S 线[11]

图2 钩状(hook)缺陷、S 线和冷搭接缺陷[13]

图4 不同焊具转速下的链状孔洞[17]

2 搅拌针形状的选择

有学者针对搅拌针形状进行了优化,以改善接头的力学性能。Swaminathan 等学者[18]采用2 种不同形状搅拌针(圆柱形和圆锥形)的FSW 制备AA7075 和AA6101 异种铝合金焊缝,研究搅拌头转速、移动速度和轴向力等工艺参数对其力学性能和冶金性能的影响,发现:在搅拌头转速为1 200 r/min、移动速度为45 mm/min、轴向力为6 kN 时,接头具有较好的力学性能;采用圆柱形搅拌针制备的接头具有较好的力学性能和冶金性能。Safari 等学者[19]对AA6061-T6 和AA7075-T6 异种铝合金搅拌摩擦焊接过程进行了有限元模拟研究,并研究了较硬材料(AA7075-T6)位置和搅拌针形状(图6[19])对焊缝金属和热影响区(HAZ)的温度分布和材料流动的影响,发现:采用直沟槽搅拌针可以提高搅拌针周围的材料速度;对于所有类型的搅拌针,与材料放置在后退侧时的估计温度相比,将较硬的材料放置在前进侧时,会导致工艺温度略低;AA7075-T6 铝合金在前进侧时,在搅拌头轴肩下方的薄层中发生了混合,较硬材料对后退侧的渗透受到限制。Catkin 等学者[20]采用圆锥形和三角形搅拌针对AA7075 铝合金进行了FSW,发现:圆锥形搅拌针的显微组织优于三角形搅拌针,且圆锥形搅拌针的接头力学性能非常好。由此可见,搅拌针的形状对FSW 接头的组织和性能有很大影响,选择合适形状的搅拌针,有利于改善FSW 接头的力学性能。

图6 圆锥形搅拌针形状[19]

3 接头软化特征

与熔化焊接头相比,7xxx 铝合金FSW 接头也存在软化的问题,详见表1[21-39]。但相比于熔化焊,FSW更容易获得软化倾向小的接头。由表可知,接头形式主要是对接接头和搭接接头;而搭接接头主要检测接头的拉剪失效载荷,例如,赵运强等学者[21]采用采用V-RFSSW 对7B04-T74 铝合金进行了焊接,与常规RFSSW 接头进行了比较,结果表明:V-RFSSW 接头拉剪失效载荷为8.835 kN,高于RFSSW 接头的8.162 kN。对于7xxx 同质铝合金的FSW,接头强度系数出现极低值66.5%,主要原因是焊核区(WNZ)顶部区域存在显著的应变集中现象,产生了不均匀变形,导致接头异常断裂[26];接头强度系数出现了极高值106.5%,主要是因为母材7075-O 是退火状态,强度最低,在FSW 下,搅拌针偏心0.2 mm 时,改善了材料的塑性流动,导致晶粒细化及沉淀相的再析出,提高了动态再结晶程度和大角度晶界数量,最终促进了应变硬化[33],提高了接头的强度。同时,张华等学者[24]采用SSFSW 对7050-T7451 进行了焊接,与常规FSW 相比,SSFSW 接头成形美观,表面光滑,焊缝无减薄现象;焊缝组织也有明显的不同;接头强度系数可达91.0%。对于7xxx 异质铝合金(7xxx 铝合金与其他系铝合金)的FSW,接头强度系数极低值52.0%,极高值90.0%。无论是7xxx 同质铝合金还是异质铝合金的FSW,均可以获得较高的接头强度系数,即减少接头的软化倾向,综合表1 的文献可知,优化焊接工艺及焊接工艺参数,获得优质无缺陷的焊接接头,优化焊缝组织,有利于改善接头软化问题。

表1 7xxx 铝合金FSW 接头软化问题

4 接头疲劳性能

邓彩艳等学者[40]对7050-T7451 铝合金FSW 接头的疲劳性能进行了研究,发现:试件的断裂位置多为接头的TMAZ 和HAZ,且断裂位置与接头组织不均匀密切相关。Sun 等学者[41]对2024-T4 和7075-T6铝合金FSW 接头的短疲劳裂纹进行了研究,发现:短疲劳裂纹容易在焊核区的次表面缺陷处萌生,并以准解理断裂方式扩展。Kubit 等学者[42]对7075-T6 铝合金RFSSW 接头的疲劳性能进行了研究,发现:氧化铝的存在加剧了焊核周边材料的不均匀性,是裂纹形核的来源。Rodriguez 等学者[43]研究了腐蚀缺陷对AA6061-AA7050 铝合金FSW 接头低周疲劳性能的影响,发现:在热力影响区和热影响区存在局部腐蚀损伤,裂纹在腐蚀缺陷处萌生,使接头疲劳寿命降低。马青娜等学者[44]研究了7075-T6 铝合金FSW 接头的疲劳性能,发现:腐蚀疲劳断口存在多个裂纹源,如图7[44]所示,裂纹源萌生于腐蚀坑处。由此可见,焊核区次表面缺陷、焊核区氧化膜、接头的腐蚀缺陷及腐蚀坑都会引起局部的应力集中,促进疲劳裂纹的萌生和扩展,进而降低接头的疲劳寿命。

图7 腐蚀疲劳断口宏观形貌图[44]

针对7xxx 铝合金FSW 接头的疲劳性能,有学者通过改善接头组织的均匀性,也有学者通过后处理技术改善接头表面应力状态,以改善接头的疲劳性能。Jia 等学者[45]研究了7 085 铝合金中微量Sc 对FSW接头疲劳性能的影响,发现:微量Sc 导致晶粒细化,改善了WNZ 强化相的再析出形态及分布状态,进而改善了接头的疲劳性能。Dong 等学者[46]对7075-T651铝合金FSW 接头进行了表面机械滚压处理(Surface mechanical rolling treatment,SMRT),致使接头上产生了近似抛光的梯度纳米结构表面和高残余压应力,进而改善了接头的疲劳性能。而李辉等学者[47]认为,超 声冲击处理(Ultrasonic impact treatment,UIT)改善高强铝合金FSW 接头表面的应力集中状态,产生残余压应力,进而改善了接头的疲劳性能。

综上所述,优化焊接工艺参数,获得优质无缺陷的焊接接头,改善接头组织的均匀性,通过后处理改善接头表面的应力状态,有利于改善接头的疲劳性能。

5 接头耐蚀性

7xxx 铝合金FSW 接头的腐蚀问题主要从应力腐蚀开裂、晶间腐蚀及点蚀3 个方面进行了介绍。

周青华等学者[48]分别研究了7 005 铝合金冷金属过渡焊(Cold metal transition welding,CMT)接头、TIG 接头及FSW 接头的应力腐蚀性能,发现:3 种工艺下,都能获得无缺陷的接头;与其他2 种接头相比,FSW 接头的晶粒更均匀细小,应力腐蚀敏感性更低。张华等学者[49]研究了7050-T7451 铝合金FSW 接头的应力腐蚀敏感性,发现:单纯通过焊接过程本身的控制很难改善7050-T7451 铝合金的应力腐蚀敏感性。而Zhang 等学者[50]对7050-T7451 铝合金FSW 接头进行了双级时效处理,WNZ 沉淀相分布均匀,HAZ 和TMAZ 晶界变得不连续,阻断了腐蚀通道,因此降低了接头的应力腐蚀敏感性。

Cabrini 等学者[51]研究了AA 7075-T6 合金FSW接头的晶间腐蚀行为,发现:HAZ 优先发生腐蚀,腐蚀在轧制方向上沿着晶界进行扩展。方振邦等学者[52]研究了7N01s-T5 铝合金FSW 接头的晶间腐蚀行为,发现:HAZ 腐蚀最严重,归因于晶界连续分布的沉淀相和不均匀的晶粒尺寸;而TMAZ 晶界沉淀相部分熔解,阻断了部分腐蚀通道,降低了晶间腐蚀倾向;搅拌区(焊核区)形成了细小的等轴晶,晶界强化相完全熔解,阻断了腐蚀通道,晶间腐蚀倾向性最低。

Prabhuraj 等学者[53]研究了AA7075-T651 铝合金FSW 接头的点蚀行为,发现WNZ 晶界强化相会引发AA7075-T651 铝合金的微电池腐蚀过程。Liu 等学者[54]研究了7075-T6 铝合金FSW 接头HAZ 和TMAZ 的点蚀性能,发现:HAZ 和TMAZ 的腐蚀机理完全不一致,这与强化相和晶粒特征的差异有关。

综上所述,针对7xxx 铝合金FSW 接头的腐蚀问题,优化焊接工艺参数,必要时进行适当的焊后热处理,改善接头中强化相形态、分布状态及晶粒特征,有利于改善接头的耐蚀性。

6 结束语

(1)对于7xxx 铝合金的FSW,焊接缺陷及焊缝成形质量都会导致接头软化、疲劳寿命降低及耐蚀性变差等问题。因此,优化焊接工艺参数,减少焊接缺陷,改善焊缝成形质量,有利于改善接头的软化、疲劳寿命降低及耐蚀性变差等问题。

(2)选择合适形状的搅拌针,有利于改善7xxx 铝合金FSW 接头的力学性能。

(3)对7xxx 铝合金FSW 接头进行表面机械滚压处理和超声冲击处理,改善接头表面的应力状态,有利于改善接头的疲劳性能。

(4)对7xxx 铝合金FSW 接头进行适当的焊后热处理,改善接头中强化相形态、分布状态及晶粒特征,有利于改善接头的耐蚀性。