SiO2逐层沉积模拟燃料包壳表面沉积层的流动沸腾实验研究

2023-10-27邓日宁蔡杰进

邓日宁,蔡杰进

(华南理工大学 电力学院,广东 广州 510641)

核反应堆中的燃料包壳长时间处于高温、高压的运行环境中[1],并且通过在冷却工质中添加一定浓度的硼酸(H3BO3)来完成一定程度的反应控制[2],这使得燃料包壳处于化学腐蚀性的环境中;除此之外,压水堆一回路中,冷却工质流经以镍基合金为主要材料的蒸汽发生器和不锈钢冷却剂管道,即使这些金属容器或管道已经经过钝化处理生成致密的氧化膜,大大降低了腐蚀反应的速率,但仍不可避免地向冷却剂中释放金属离子[3]。因此,在实际运行中,燃料包壳表面自然形成了表面沉积层(Chalk River unidentified deposits, CRUD层)。研究发现,表面沉积层为多孔亲水层,具有一定的表面特征诸如孔隙率、润湿性较好,以及具有一定的毛细特性及芯吸效应[4]。因此,在考虑堆芯内燃料包壳存在表面沉积层的情况下,明确沉积层对堆内流动传热特性的影响机理对于指导压水堆常规运行、维护以及热工安全设计基准的制定至关重要。

美国麻省理工学院的Buongiorno[5]提出,由于压水堆燃料包壳表面沉积层的多孔亲水的表面特征,一定程度上改变了燃料包壳的润湿性、粗糙度等表面形貌特征参数,对过冷沸腾传热特性及临界沸腾传热特性有一定的提高。Park等[6]研究了包壳表面氧化层厚度对沉积层厚度、沸腾传热和表面润湿性的影响,发现表面沉积层厚度随着氧化层的厚度的增加而增加,沸腾传热增强效果明显,但对表面润湿性的影响不大。Baek等[7]分析了在13 MPa的压水堆中不同热流密度对过冷核沸腾和包壳表面沉积层的影响,从核态沸腾传热的角度讨论了不同热流密度对表面沉积层厚度的影响:发现随着热流密度的增大,表面沉积层厚度增大约3.6倍。除实验外,Yeo等[8-10]研究了在表面沉积层内的传热方式,并与西屋电气公司实验堆的结果[11]进行对比,提出了一种沉积层内的传热模型,为明晰表面沉积层的传热影响提供一个较为精准的计算模型。由于压水堆内复杂多变的工况条件,得到相同结构的表面沉积层困难。研究发现[12-13],采用逐层沉积的方法,将不同粒径的二氧化硅(SiO2)纳米颗粒沉积于基板表面,由于SiO2沉积层的结构特点,改变了传热能力,并且已经过流动沸腾和池式沸腾实验的验证[14-15],即使达到临界热流密度(critical heat flux, CHF)点也不会脱落。

基于上述分析,本文将在锆-4合金表面逐层沉积不同厚度的SiO2沉积层,在测量不同沉积厚度的锆-4实验样片表面接触角后,进行流动沸腾实验,对比分析不同厚度的SiO2沉积层对流动传热特性的影响,为明确燃料包壳表面沉积层的传热特性提供参考。

1 实验方法

1.1 流动沸腾实验装置

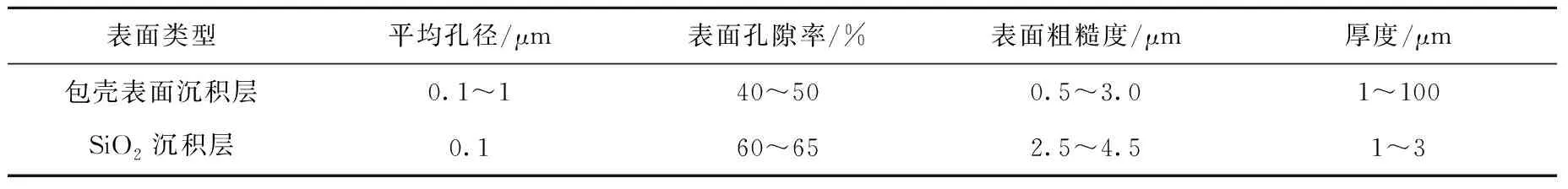

沉积所得到的SiO2沉积层与堆内燃料包壳表面沉积层结构相似,在一些关键的表面形貌参数上具有相近的特点[5,16],具体参数对比列于表1[16]。

表1 表面沉积层与SiO2沉积层的表面特征参数对比Table 1 Comparison of surface characteristics parameters of CRUD layer and SiO2 deposited layer

流动沸腾实验回路如图1所示,该实验在常压下进行,流动回路主要由实验段、预热器、冷凝器、泵以及加热水箱组成。采用电阻率大于18 MΩ·m的去离子水作为工作流体。去离子水主要储存在带有多根加热棒的水箱内,经离心泵从水箱中抽出后,流经流量计和预热器,最后到达实验段沸腾区。设置预热器的主要目的是将去离子水加热到规定温度,使流入实验段的去离子水满足设定的温度要求。随后,工质在流过实验样片时被加热至沸腾。从实验段流出的去离子水流经冷凝器后返回水箱,准备进行下一个循环,实验段固定在铁架上并与地面垂直。在回路中设置K型铠装热电偶用以测量工质的温度。在实验段的进出口处皆设置有K型铠装热电偶以及压力传感器,所有热电偶与压力传感器通过数据采集模块实时传输并记录。实验段样片表面的沸腾传热现象使用高速摄像机搭配照明系统进行采集,高速摄像机拍摄帧率设置为1 300帧/s。

图1 流动沸腾实验回路示意图Fig.1 Sketch of flow boiling test loop

实验段局部图如图2所示,流道主体为整个流动沸腾实验台的核心装置,使用的材料为314矩形不锈钢,流通横截面积为36 mm×16 mm,流道全长600 mm。在120 mm×10 mm×1 mm大小的锆-4实验样片上方区域设置开口并安装一块可视化面积约80 mm×36 mm的亚克力(PMMA材料)观察窗,本实验中使用的PMMA材料具有良好的透明度,透光率可达95%,设置在实验样片上方用以观测采集沸腾表面的气泡现象。锆-4实验样片通过紫铜螺母固定连接于两片铜电极上,并连接在大电流直流电源直接加热。出于防止加热热量泄漏以及出于电绝缘的考虑,在锆-4实验样片的背面设置导热性能差的电绝缘氧化铝陶瓷底座和聚四氟乙烯(PTFE材料)底板,PTFE底板和亚克力观察窗均使用螺栓固定在流道主体。实验样片的表面温度由上方直接插入的K型热电偶测量,热电偶的设置方式通过图2中所示的K型热电偶座,从样片的正上方插入直抵样片表面,并在接触的测温点附近涂敷一层极薄的耐高温绝缘胶以保证测量温度为样片的实际温度。实验仪器的参数设置及测量范围列于表2。

图2 流道示意图Fig.2 Sketch of flow channel

表2 实验仪器的参数及测量范围Table 2 Parameter of experimental instrumentation and measurement range

在实验进行前,确认相关测量仪器工作正常,对回路中的去离子水工质加热至沸腾1 h以上进行除气处理,以防止不凝性气体对实验样片流动传热造成影响。为保证实验的精准性,所有温度、流量以及压力等数据测量频率均设置为每60 次/min,所有测量数据均自动记录。在完成上述准备后,调节预热器及冷凝器的工作功率,保持当前实验工况所需的工质温度稳定15 min以上,使用实验段的入口温度来计算当前实验工况的过冷度。开启锆-4实验样片连接的电源并以稳流的方式输出功率,在每次增大电流后保持样片表面温度稳定5 min以上,记录当前数据,再次增大电源的输出功率,多次增大电源输出功率直至样片表面发生临界沸腾现象。实验样片的CHF点的判断通过测量实验样片表面温度的K型热电偶实时测量温度的飞升,以及配合观测到样片表面的出现连续的气膜,确认当前实验工况发生临界传热现象,实际测温与CHF发生现象示意如图3所示,此时迅速关闭连接实验样片的电源,确保样片表面不被烧毁,所有实验组均按照上述步骤完成。

图3 实际测温与CHF判定现象Fig.3 Actual temperature measurement curve and CHF determination phenomenon

1.2 数据处理与不确定性分析

由于锆-4实验样片直接连接大电流直流电源加热,热流密度q″可通过施加在样片的电流电压计算:

(1)

式中:I和U为施加的电流和电压;Aheat为实际的传热面积;q″loss为通过包含实验样片在内的加热组件与环境空气间的热量损失,实验样片的背面隔有绝缘陶瓷和PTFE底板,这两种材料的导热性能较差,因此通过这种方式与环境空气换热的损失很小。由于样片采取两颗紫铜螺母紧固在铜电极柱上,为保证发热功率主要集中于样片表面,对两端的铜螺母及样片侧面区域采用耐热绝缘胶封闭以防止有效加热区域外的任何气泡,因此Aheat=ld=100 mm×10 mm,传热面积的长和宽使用游标卡尺进行测量。对于不确定性分析,使用Kline的分析公式[17]:

(2)

在本实验中,不确定性由测量误差和数据收集系统误差共同引起,因此热流密度的不确定性可用式(3)表示。

(3)

式中,l和d为使用游标卡尺测量传热面积。电流和电压的不确定性取决于大电流直流电源,随着施加的功率增大,实际施加的电流电压数值和读取的电流电压数值之间的相对误差约为1.5%;l和d的相对不确定度为0.5%,因此,经过式(3)计算,热流密度的相对不确定度为2%。样片表面温度由K型铠装热电偶直接测量,误差为±0.5 ℃。

2 锆-4样片表面处理及表征

锆-4作为压水堆常见的包壳材料,在实验前经过600、1 200和2 000目的砂纸逐次打磨表面,并使用异丙醇和去离子水超声波清洗,目的是为了清洁样片表面及除油去脂。

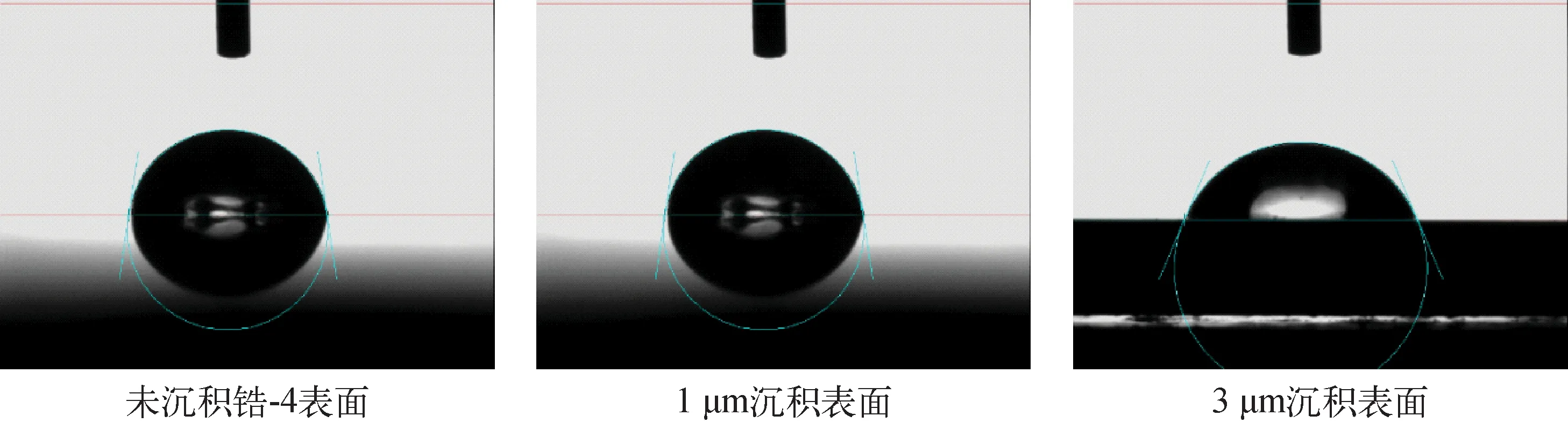

对部分锆-4样片进行SiO2逐层沉积处理。由于100 nm SiO2颗粒溶液和聚烯丙基铵盐酸盐(PAH)的溶液带有的相反的zeta电位,因此,将锆-4样片交替浸入两种不同的溶液时,100 nm SiO2颗粒能够逐层的附着与样片表面,这种单层正负电荷颗粒的粘附形成了所谓的双层。多次重复这样的交替浸入,锆-4样片表面沉积的SiO2层厚度将不断增加。重复到一定次数达到所需要的厚度后,将样片放入350 ℃的高温环境中进行加热,目的是去除表面的PAH以及烧结SiO2纳米颗粒,使SiO2纳米颗粒更好地附着在样片表面[14-16],具体的逐层沉积过程如图4所示,DI水代表去离子水清洗。在本实验中,通过逐层沉积的方法处理得到了1 μm及3 μm两种不同厚度的样片表面,1 μm厚度表面重复约80次浸入,3 μm厚度表面重复约190次浸入。在逐层沉积及烧结处理结束后,测量了未经沉积处理和不同沉积厚度表面的接触角,测量结果如图5所示,由测量结果可知,未沉积锆-4表面、1 μm沉积表面和3 μm沉积表面的表面接触角分别为81.5°、75.7°和67.1°。平均孔隙率等其余表面特征形貌使用扫描电子显微镜3D光学轮廓仪进行测量分析,具体表面特征参数对比由表3列出,图6示出了不同沉积厚度的扫描电子显微镜图像。

图4 逐层沉积过程Fig.4 Layer-by-layer deposition process

图5 不同表面接触角Fig.5 Contact angles of different surfaces

图6 不同表面扫描电镜图像Fig.6 Scanning electron microscope images of different surfaces

表3 CRUD层与不同厚度的SiO2沉积层的表面特征参数对比Table 3 Comparison of surface characteristics parameters of CRUD layer and SiO2 deposited layers of different thicknesses

3 实验结果分析与讨论

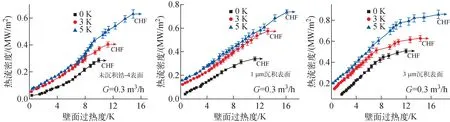

对3种不同的样片进行实验,实验工况的具体设置:流量G为0.3 m3/h;工质过冷度ΔTsub为0、3、5 K;实验样片表面类型为无沉积、1 μm沉积、3 μm沉积。每组实验按照前文所述的实验方法,从沸腾起始点开始,直到发生临界沸腾结束。3种过冷度加上3种不同样片共9组不同的实验工况。

3.1 同一表面实验结果分析

对同一种实验样片表面在0.3 m3/h的流量下,0、3和5 K的3种工质过冷度工况进行实验,实验结果如图7所示。不同的过冷度下,3种表面的沸腾换热曲线表现出的趋势相似。

图7 不同过冷度下壁面过热度与热流密度的关系Fig.7 Heat flux against wall superheat in different subcoolings

对3种实验样片表面,热流密度与壁面过热度呈现出正相关的关系,随着壁面过热度的增大,热流密度随之上升。不同的过冷度下,过冷度大的实验组如过冷度为5 K时,实验组样片所表现出的传热能力更强,CHF点也较高。该结果表明,对于同一样片,由于工质的过冷度不同,同一流量下过冷度高的组能够带走更多的热量,换热系数也更大。

3.2 不同表面实验结果分析

对于不同的实验样片表面在0.3 m3/h的流量下,0、3和5 K的3种工质过冷度工况的实验结果如图8所示。结果发现沉积有SiO2层的锆-4表面的换热能力更强,相比于未沉积表面,有SiO2沉积层的样片CHF点更高,并且对应的壁面过热度更大,这说明SiO2沉积层具有强化传热的作用。原因在于有SiO2沉积层的样片表面润湿性比未沉积表面稍好,并且沉积层具有多孔结构,能在一定程度上促进表面气泡的生长,从而导致表面的热量能够更快地与工质发生换热。多孔结构增强传热现象和Tan等[18]研究结果一致。

图8 不同样片表面壁面过热度与热流密度的关系Fig.8 Heat flux against wall superheat in different samples

对于CHF点的对比差异列于表4。从表4可知,在不同的过冷度下,3 μm沉积表面的临界传热增强较1 μm沉积表面更大。在过冷度为0 K时,3 μm沉积表面与未沉积表面相比临界传热能力增强最为明显,CHF增大了77.4%;在过冷度为3 K时,3 μm沉积表面与未沉积表面相比CHF增大了54.9%;在过冷度为5 K时,3 μm沉积表面与未沉积表面相比CHF增大了35.8%。在3种不同的过冷度下,1 μm沉积表面与未沉积表面相比CHF分别增大了19.1%、42.4%和17.1%。上述结果说明,在考虑包壳内沉积层的多孔结构对包壳与冷却剂间的换热影响情况下,一定厚度的沉积层由于润湿性更好,将会有效地增强传热。

表4 不同表面CHF对比Table 4 Comparison of CHF on different surfaces

4 结论

本文通过逐层沉积的方法,将平均直径为100 nm的SiO2纳米颗粒沉积于锆-4材料表面,以此模拟堆内燃料包壳的沉积层结构,并搭建流动沸腾实验平台研究了不同程度的SiO2沉积层对流动传热特性的影响,主要有以下结论:相比于未经沉积表面,SiO2沉积表面表现出更好的流动传热特性,临界热流密度也更高,其原因主要在于表面润湿性的差别;不同厚度的SiO2沉积表面对传热能力的增强也存在差异,相比于1 μm SiO2沉积表面,3 μm SiO2沉积表面增强效果更为明显,特别是在过冷度为0 K时,临界热流密度增大了77.4%。因此可以初步说明,在考虑燃料包壳表面沉积层的表面结构对堆内流动传热特性影响的情况下,燃料包壳表面沉积层能够增强换热能力,进而在一定程度上可提高堆芯的安全性。