煤矿井下穿层钻孔多方位极小半径冲孔技术

2023-10-26姜在炳杜天林李浩哲周加佳

庞 涛 ,姜在炳 ,杜天林 ,李浩哲 ,周加佳 ,刘 伟

(1.煤炭科学研究总院,北京 100013;2.中煤科工西安研究院(集团)有限公司,陕西 西安 710077;3.中国石油西部钻探工程有限公司 吐哈钻井公司,新疆 鄯善 838200)

碎软低渗煤层发育区的煤矿往往为高瓦斯、突出矿井,煤层层理紊乱、煤质松软、渗透性差,瓦斯压力大、含量高,钻孔抽采瓦斯是这类矿井治理瓦斯灾害的主要手段之一,但单孔抽采效率低、钻孔工程量大、抽采周期长,严重制约着煤炭企业安全高效生产[1-3]。为提高碎软煤瓦斯抽采效率,相关学者和现场工作者研究和实践了深孔松动爆破[4-6]、水力割缝[7-9]、水力冲孔[10-11]、CO2松动爆破[12]、水力挤出[13]、水力压裂[14-15]等卸压增透措施,其中,水力冲孔造穴技术效果显著、工具简单可靠、便于实施,已广泛应用于碎软煤瓦斯抽采工程中。水力冲孔造穴[16]是指借助钻孔深入煤体内部,采用高压水射流将钻孔周围的煤体及瓦斯冲出,形成直径较大的洞室,在煤中形成一定卸压排放瓦斯区域,增加煤层渗透率,提升瓦斯抽采效率[17]。但该技术受钻具刚性限制,喷射水流的冲击力随喷射距离增大而减小,单孔抽采半径虽大于常规钻孔抽采半径,但范围仍然较小,如能够成倍增加冲孔洞穴半径,则能够大大增加单孔抽采范围,提高抽采效率,减少钻孔工程量。针对这一现状,提出碎软煤穿层钻孔多方位极小半径冲孔抽采瓦斯技术,阐述了其技术设想,进行了工具设计和试制,通过开展地面模拟实验进行功能设想验证;以期提高碎软煤瓦斯抽采孔单孔抽采效率,为碎软煤发育区矿井瓦斯防治提供新技术思路。

1 技术设想及原理

1.1 技术设想

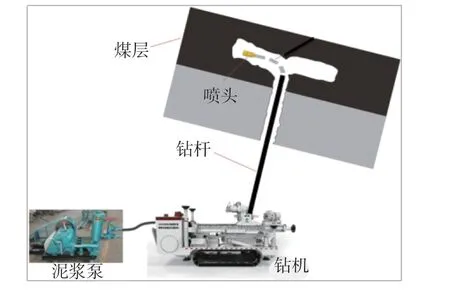

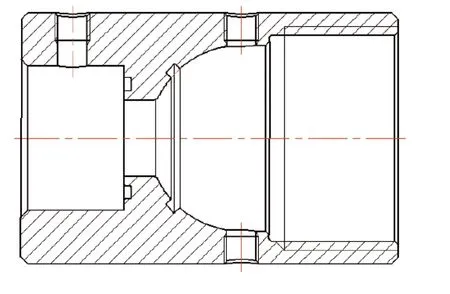

根据水射流理论与技术[18],喷嘴外射流流速区分为起始段和基本段,起始段轴心速度保持初始速度,基本段轴心速度逐渐小于初始速度,随着射流距离的增加射流的动能逐渐减小。提高射流动能的方法主要有提升射流压力和缩短射流距离2 种。多年来行业工作者一直致力于提高射流压力[19-20],井下高压泵工作压力已达100 MPa,对设备的要求越来越高,设备大型化、复杂化,施工安全风险也随之增大;对于现有技术,随着冲孔洞穴(割缝长度)的增大,射流距离也随着增大,射流对煤壁的冲击力减小,洞穴半径相对有限。为了增加或者保持射流对煤壁的冲击力,不再依靠不断提升泵压,而是研发一种特殊钻具组合,冲孔(割缝)割缝的过程中可以通过持续移动钻具缩短或保持喷嘴与煤壁的距离,从而保持射流的冲击力,这样便能够在较小的泵压下增加冲孔造穴(割缝)范围,同时钻具可通过孔口进行控制,完成1 个方位的极小半径冲孔造穴后还可以进行第2、第3 个方位的冲孔造穴,最终使1 个主钻孔在煤层中能够形成多个方位的极小半径分支孔,解决单孔抽采范围小的问题。多方位极小半径冲孔技术设想如图1。

图1 多方位极小半径冲孔技术设想Fig.1 Multi-azimuth minimal radius punching technology assumption

1.2 技术原理

1.2.1 固定方位极小半径冲孔工艺原理

采用常规钻具组合钻进穿层孔岩孔段,见煤后起出钻具,将一定长度的固定方向弯曲钻具安装在钻具前端,最前端安装水力冲击喷头。固定方向弯曲钻具自然状态下呈极小半径弯曲状,具有一定弹力,在受到弯曲方向反方向的力时钻具呈直线状,入孔时在岩孔段圆形孔壁的限制下钻具呈直线状,下入至孔底后,喷头接触到煤壁,开泵冲击煤壁,在喷头端煤层中形成洞穴,由于洞穴直径会大于岩孔段孔径,钻具前段会在弹性力作用下恢复弯曲状,同时钻具受前端煤壁的阻挡和孔口钻机的推力,钻具在钻孔中会产生弯曲的力,在钻具前端喷头不断地冲击成孔作用下形成与钻具弯曲形态相近的极小半径分支钻孔,整个冲孔过程中钻具不旋转,依靠喷头喷射成孔。

1.2.2 多方位极小半径冲孔工艺原理

固定方向弯曲钻具入孔时可在钻具孔口端标注钻具的弯曲方向,连接常规钻具时连接好后每根钻杆都对应标注点进行标注,这样钻具下入孔底后就可以从孔口标注点获取孔底钻具的弯曲方向,也即极小半径分支孔的方位。完成1 个极小半径分支孔的冲孔造穴后回撤钻具,保证钻具进入岩孔的直孔段,这样即可以通过动力头旋转调整固定方向弯曲钻具的弯曲方向,之后再推送钻具进入孔底,由于第1 个分支孔为极小半径分支孔,而再入的固定方向弯曲钻具弯曲方向与第1个分支孔的方向不一致,不能进入第1 个极小半径分支孔内,而会顶在孔壁上,与第1 个分支孔成孔类似,钻具受弹性力和推送力作用发生向另1 个方向的弯曲,在喷头冲击成孔的作用下,形成第2 个方位的极小半径分支孔,以此类推,形成多个方位的极小半径分支孔。径向冲孔工艺流程如图2。

图2 径向冲孔工艺流程Fig.2 Radial punching process flow chart

2 钻具结构

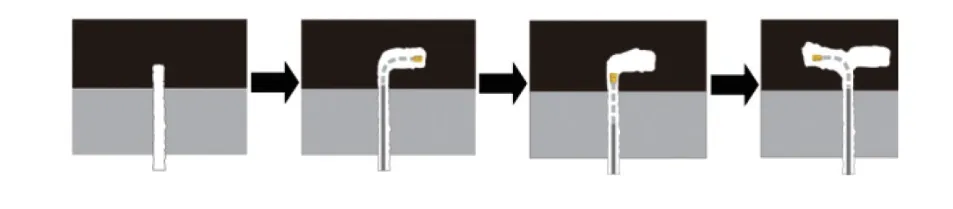

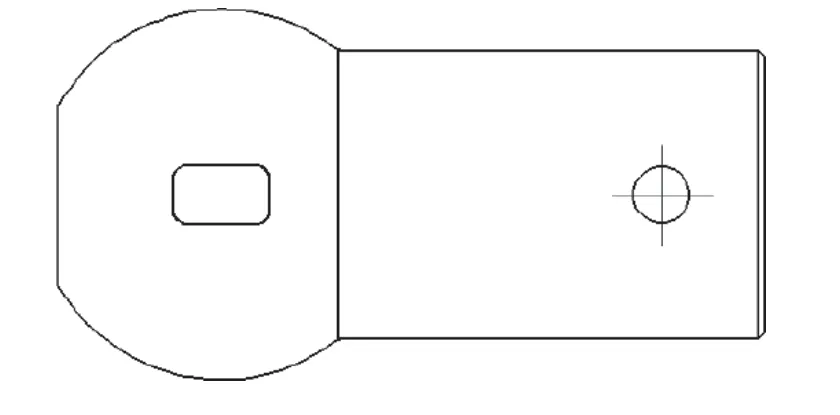

常规钻具难以实现极小半径弯曲,为了实现固定方向的极小半径弯曲,设计出了固定方向弯曲短节,多个固定方向弯曲短节按同一方向进行连接,形成可固定方向弯曲的钻具,固定弯曲短节结构图如图3。

图3 固定弯曲短节结构图Fig.3 Fixed bending sub structure drawing

固定方向弯曲短节由座节、活动头、固定环、定位销、弹簧、密封圈组装而成。活动头固定在座节内,通过球面相切合,通过对称的4 个销钉固定,活动头能够在2 个方向发生3°的转动,活动头上部安装固定环,固定环内侧空间为向一侧偏移的非同心柱状圆环,套在活动头上部能够限制活动头的旋转方向,使活动头只能向一侧发生旋转,同时在座节侧壁活动头旋转方向反方向设置弹簧,通过弹力推靠活动头向固定一侧旋转,固定方向弯曲短节之间通过销钉相连接,以保证钻具的整体弯曲方向,各部件连接处安装有密封圈,以保证整体的耐压性。

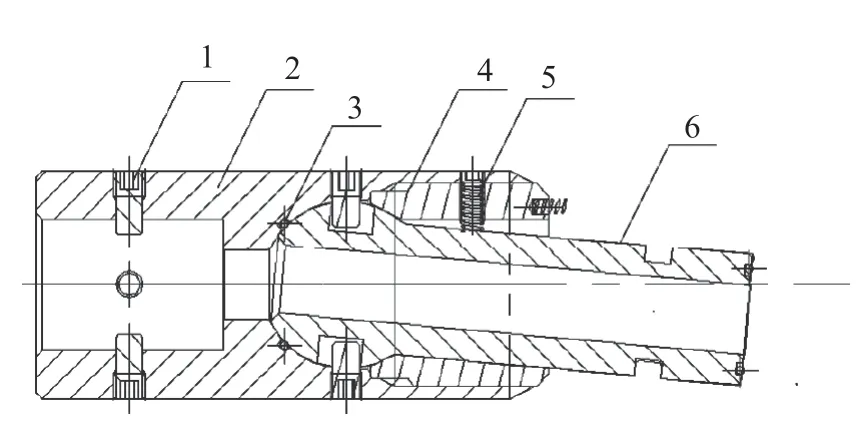

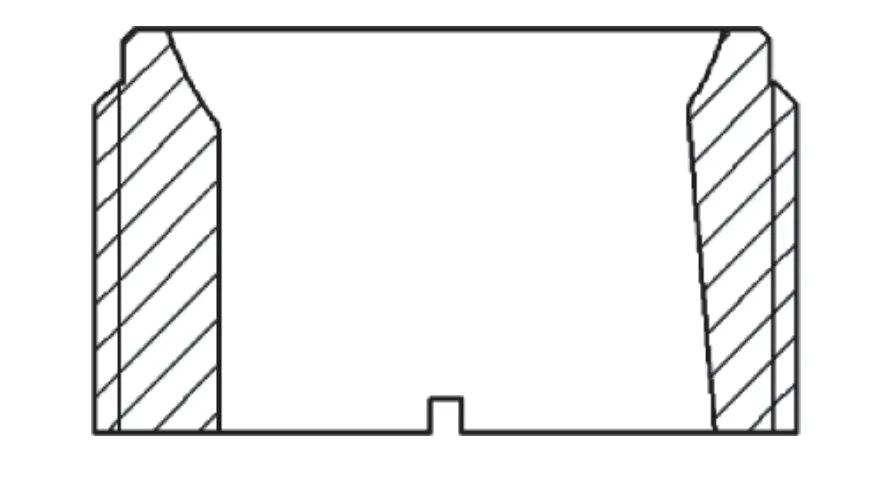

1)座节。座节结构如图4。整体为中空的结构,具有22 mm 的过液孔,中部设置成半径为27 mm的半圆凹球面,凹球面上部设置4 个销钉孔,上部为柱状内孔空间,设置有螺纹,且有定位的销钉孔,下部也设置成柱状内空空间,设置有销钉孔,用于与其它短节的连接,座节上部留有弹簧孔,可安装弹簧推靠活动头的柄部。

图4 座节结构图Fig.4 Structure drawing of seat joint

2)活动头。活动头结构如图5。活动头一端大体为具有内通孔的球状体,球状体半径为27 mm,设置有4 个定位凹槽,其中对称的2 个凹槽为圆柱状内孔,活动头可以以这2 个孔的轴线为转动轴转动,另外的对称的2 个凹槽为长条形内孔,圆形销钉可在长条形内孔内活动。活动头安装在座节上时,活动头下端的球面与座节内的球面相配合,在密封圈的作用下发生密封旋转,以对称的2 个销钉为轴进行相对旋转,另外对称的2 个销钉对转动角度进行限位,使活动头相对于坐节能够进行2 个方向各3°的旋转。

图5 活动头结构图Fig.5 Movable head structure drawing

3)固定环。固定环结构如图6。固定环下部开口整体呈圆穹状,圆弧面与活动头球头相切合,上部一侧开口较大,开口中心线向一侧偏移,偏移角度为3°,下部设置为内圆弧面,用于与坐节的半圆柱状凹槽相配合,将活动头的球状部位固定在坐节内,上部设置有定位孔,以保证内部空间偏移方向与活动头相一致。

图6 固定环结构图Fig.6 Fixed ring structure diagram

3 钻具参数及钻具试验

为了适配已有井下钻机,将固定弯曲方向钻具外径设计为73 mm,假设所需分支钻孔弯曲半径为3 m,固定弯曲方向钻具单节弯曲半径为3°,则弯曲90°需连接30 节固定弯曲方向的短节,则短节长度l为157 mm。

式中:l为固定弯曲方向的短节长度,m;r为固定弯曲方向钻具的弯曲半径,m。

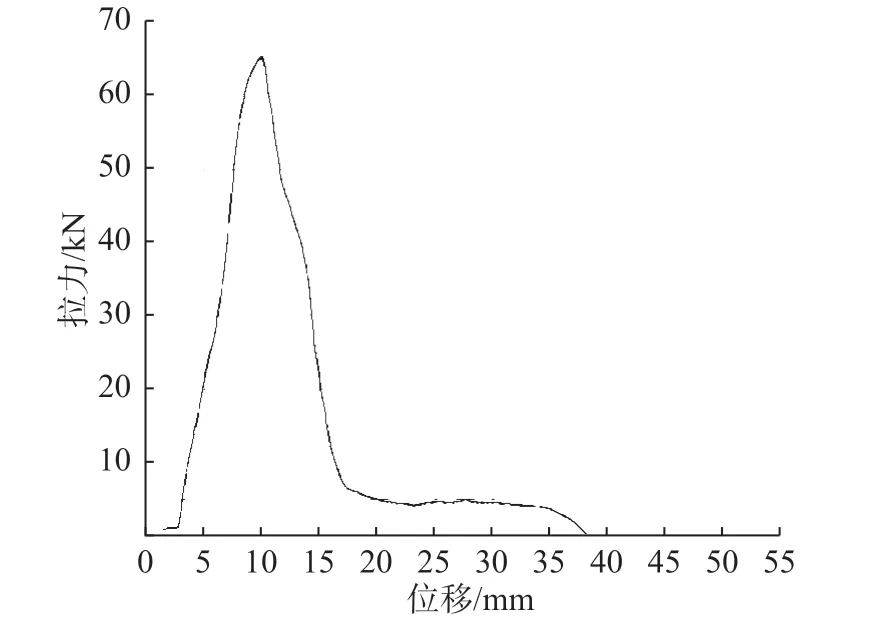

根据设想思路及参数进行工具试制,多方位冲孔钻具冲孔时钻具不旋转,依靠喷头的水力喷射钻进,锁具主要承受拉力内液体内压力,为了掌握钻具性能,对钻具进了抗拉试验和耐压试验。

1)工具抗拉试验。为了保证多个固定弯曲短节弯曲方向一致,短节之间采用销钉连接,钻具施工过程中不转动,仅承受拉力,所以需对短节的抗拉强度进行测试,抗拉测试曲线如图7。由图7 可以看出:当拉力为65 kN 时,连接销钉出现剪切破坏,也即钻具的抗拉极限强度为65 kN。

图7 钻具抗拉测试曲线Fig.7 Tensile testing curve of drilling tools

2)耐压试验。由于多方位水力冲孔钻具不旋转,依靠喷头的水力冲击煤壁成孔,对水压有一定要求,钻具需承受一定内压力,采用堵头将连接好的钻具一端堵住,采用高压泵对另一端进行打压,当压力达到10 MPa 时关闭打压阀门,观测压力表数据,可以看出1 h 无压降,钻具可承受10 MPa 的内压。

4 多方位冲孔地面试验

为验证多方位径向水力冲孔技术的可行性,进行了地面模拟试验,试验采用黄土崖模拟巷道壁面,采用ZDY3200S 型全液压坑道钻机,常规钻具组合为 ϕ73 mm 钻具+ϕ153 mm 钻头,配合使用YQG1 手持式浅孔轨迹仪测量分支孔轨迹,单向弯曲短节外径73 mm,水力冲击喷头外径85 mm。

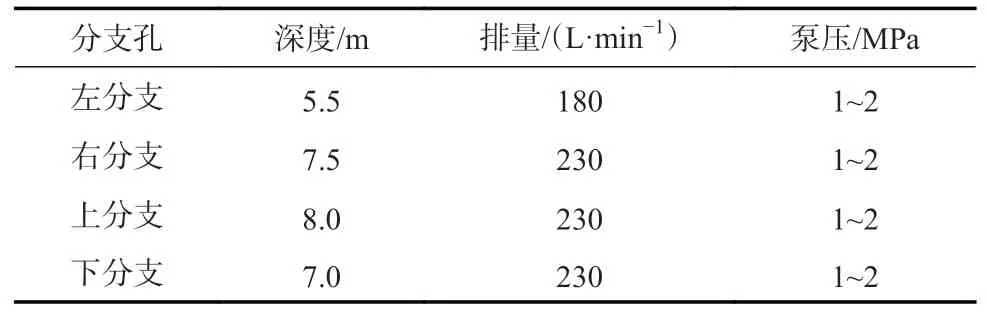

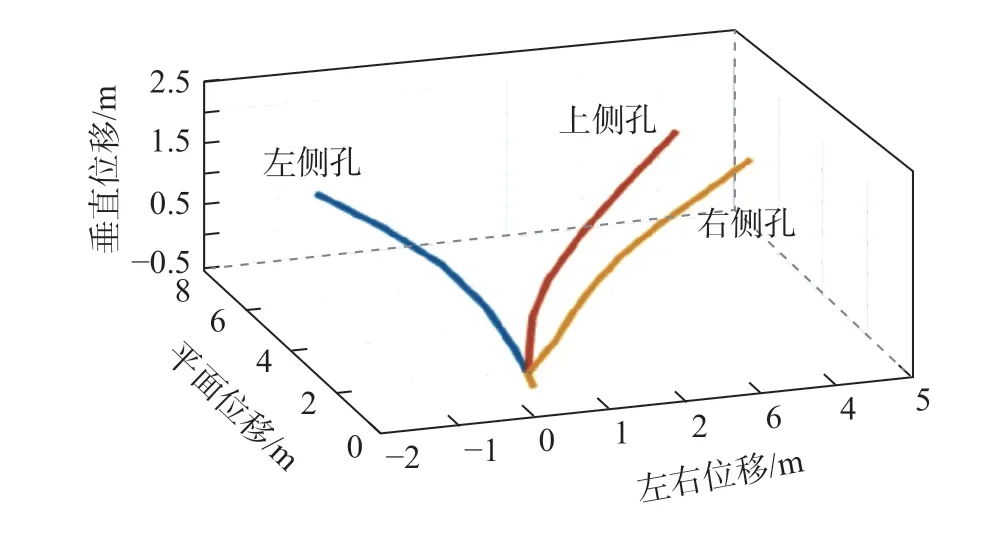

试验过程:将钻机开孔位置调水平,采用常规钻具组合钻进2 m 直孔;更换单向弯曲短节+水力冲击喷头组合,调整弯曲方位向左,将钻具推送到孔底,启动高压泵,持续施加钻压,待单向弯曲短节完全进入孔中,钻压增大时停泵,撤回单向弯曲短节钻具组合至孔口,用塑料管推送轨迹测量仪入孔测量轨迹;完成后通过钻机旋转单向弯曲短节钻具调整弯曲方位向上,再次将钻具推送入孔进行第2 个孔的施工;完成后撤出钻具,下入轨迹测量装置,通过孔口观测,调整轨迹测量装置在孔内位置,使装置进入第2 个分支孔测量轨迹;依次完成右侧孔和下侧孔的施工。下侧钻孔完成施工后回撤钻具时孔口坍塌,轨迹测量装置难以进入,共测得3 个分支孔的轨迹数据,孔深6~8 m。地面试验数据见表1。极小半径分支孔轨迹测量图如图8。

表1 地面试验数据Table 1 Ground test data

图8 极小半径分支孔轨迹测量图Fig.8 Radial hole trajectory diagram

试验表明:单向弯曲短节钻具组合能够进行钻孔径向多个方位的冲孔施工,形成多个不同方位的分支孔,证明了径向冲孔工具组合在功能上的可行性。

5 结 语

1)设计的固定方向弯曲钻具短节能够实现固定方向的弯曲,多个短节通过定位销钉连接能够形成一定长度固定方向弯曲的钻具,能够实现极小半径成孔;通过动力头握持钻具进行旋转、固定钻具,实现弯曲方位的控制,以此实现穿层钻孔多个方位的极小半径冲孔施工。

2)根据固定方向弯曲钻具特征理论分析了钻具短节的长度和钻具曲率半径的相互关系,通过试验手段对试制的钻具抗拉强度、耐压进行了测试,为技术试验提供了相关参数。

3)利用固定方向弯曲钻具在地面进行了模拟试验,试验结果表明固定方向弯曲钻具能够实现1 个钻孔中4 个方位4 个分支孔的冲孔成孔,孔深6~8 m,证明该技术能够实现1 个穿层主孔多方位径向冲孔造穴功能。