煤体相似材料高压气射流参数优化及冲蚀特性分析

2023-10-26马恒,宫正,高科,宋鑫

马 恒 ,宫 正 ,高 科 ,宋 鑫

(1.辽宁工程技术大学 安全科学与工程学院,辽宁 葫芦岛 125105;2.矿山热动力灾害与防治教育部重点实验室,辽宁 葫芦岛 125105;3.煤炭科学技术研究院有限公司 安全分院,北京 100083)

由于煤矿开采的深度逐渐增加,我国的煤与瓦斯突出灾害日渐严重,现阶段应用广泛的水力冲孔增透消突技术,一定程度上可以有效提升煤层的透气性,降低突出发生的危险性,便于后续的瓦斯抽采[1-2]。但在工程应用中表明,向煤层中注入带压水后,煤层的水饱和度增加,毛细现象及破碎的煤粉会将瓦斯运移的通道堵塞,同时伴随着注水后的煤层孔隙之间压力的上升,游离态的瓦斯向吸附态瓦斯进行转化,进一步对瓦斯的解吸造成困难,加大了后续瓦斯抽采的难度[3-4]。因此,提出高压水射流冲孔技术,为煤层局部卸压增透消突,可以很有效地避免在水力射流冲孔技术之中存在的水封抑制瓦斯解吸,以及减少煤层渗透率的缺陷[5-9]。

现阶段研究结果表明,高压气射流冲孔致裂煤岩体时,存在冲击动压和准静态压力2 种作用形式。高压气体爆破冲孔破煤技术最早可追溯到美国的LONG AIR-DOX 公司,后续该项技术逐渐拓展延伸至岩石、混凝土等其他材料的爆破方面[10-11]。2005 年,西安科技大学陈莉静等[12]采用线性压力分布模型,对爆生气体促使裂纹发育的过程进行了研究,研究结果表明,气体准静态作用在促使裂纹扩展发育过程中起主导作用;2017 年,赵旭[13]通过开展高压氮气冲孔致裂试验,认为煤体在气射流的冲孔作用下形成初始裂缝,在准静态应力场作用下促使裂纹得到进一步扩展。为此,基于已有的气射流研究,在实验室中通过高压气射流冲孔破煤实验装置,验证高压气射流冲孔破煤的能力及射流参数的选择,通过数据拟合进一步分析煤体被冲击后的冲蚀特性并对高压气射流参数进行优化,以期为今后气射流冲孔破煤工程提供参考。

1 相似材料的制备

高压气射流冲孔实验若想取得很好的实验结果,原煤是最好的受冲击材料。但由于实际的煤体形成过程中会受到赋存条件、风化等一些方面因素的影响,各方面的差异性很大,即使是对同一煤体,其节理裂隙发育的随机性也很大,力学结构复杂,对考察射流参数组合下冲孔实验效果的影响存在干扰,同时取样制样过程中煤样极易破碎,想要得到规整的或者力学参数相似的煤块较为困难,且实验需要的试块数量较多,因此实验考虑使用水泥、石膏和河沙等相似材料加工替代原煤进行实验[14-16]。试块制作参考原煤的力学参数进行材料间的配比。

1.1 试块原材料选择

相似材料主要由骨料和胶结料组成,实验研究中选取河沙作为骨料,其中将水泥和石膏作为胶结料来进行不同含量的配比,以此制作相似材料。

1)水泥。水泥是粉状水硬性无机胶凝的材料,实验选用市面较常见的P.O 42.5 硅酸盐水泥。

2)石膏。较水泥不同的是,石膏是一种气硬性胶凝材料,同时也可作为水泥的速凝剂,石膏稳定强度随着时间的增加保持不变或有小幅度的下降,实验选用高强石膏粉。

3)河沙。河沙是在自然中经过水的作用力长时间反复冲撞、摩擦而形成的,实验选用的河沙为普通工业用河沙,用筛孔尺寸为1.18 mm 的筛子筛选成粒径为1 mm 的沙粒。

1.2 相似材料配比及制备

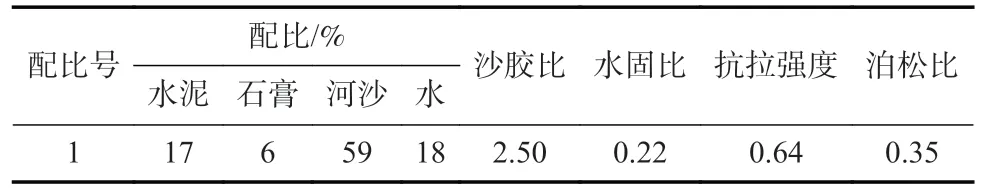

实验所需的相似材料试块采用模具成型制备,模具选用单联塑料模具和三联铸铁模具,模具内铺填锡纸以便于脱模。将脱模之后的试块放入恒温恒湿的养护室内进行养护,养护的时间为28 d,确保试块达到一定的强度。为保证相似材料试件尽可能接近原煤,必须保证相似材料的部分物理性质和原煤接近,此次实验试件的制取主要考虑抗拉强度和泊松比与原煤达到相似。因此,实验通过配比选用1 号试块进行射流冲孔正交试验,试块材料配比及力学参数见表1。

表1 试块配比及力学参数Table 1 Material ratio and mechanical parameters

2 高压气射流冲孔实验

2.1 实验系统

高压气射流冲孔实验平台是在原有实验设备的基础上进行改进,加装了围压加载系统,由于围压加载系统加载周期过长,考虑到实验时间有限,加载系统在此次实验过程中只起到固定试块,防止冲击过程中试块移动的作用。高压气射流冲孔实验系统由高压气射流形成与控制装置、围压加载(试块固定)装置和喷嘴系统共3 部分组成。

实验系统的3 部分结构上相互独立,便于组装和拆卸,彼此间通过高压胶管和高压钢管连接。气体在不同部分的能量形式不完全相同,常温常压气体经空气压缩机反复压缩后,以静压能储存在3 个串联的高压储气罐内;在打开手动调压阀后,高压气体流经管路和喷嘴向外喷出,静压能转变为动能;当射流持续冲击作用于煤岩体壁面时,以动静载荷共存的形式对煤岩体壁面造成冲蚀破坏。

2.2 高压气射流形成和控制装置

为验证高压气射流冲孔的能力,并进一步分析射流冲击后煤体破断情况,在实验室中通过高压气射流冲孔的实验装置,借助相似模拟实验对气射流冲孔进行考察。

系统中的气射流形成以及控制装置是由高压储气罐、高压胶管、活塞式空气压缩机、压力表和调压阀组成。常温常压的空气先经空压机反复加压后存储于3 个串联的高压储气罐中,通过安装在进气管路上的压力表进行压力的读取和空气压缩机启停的控制,当达到指定的压力后,通过调压阀手动调节到所需的气体压力。高压气射流冲孔通过瞬间释放的高压气射流,在动静载荷共同作用下实现对煤岩体的冲蚀破坏。

气体若要实现超声速流动,必须借助拉瓦尔喷嘴实现。实验中,在调压阀出口端加装高压胶管和高压钢管,在高压钢管末端加工丝扣连接拉瓦尔喷嘴。喷嘴规格包括1、2、2.25、2.5、2.75、3、3.5 7 种马赫数,喷嘴入口直径统一为7 mm,后部直径统一为2 mm,出口直径各不相同,马赫数越大,对应喷嘴出口端截面直径越大。

2.3 高压气射流正交试验

通过正交设计试验选出各影响因素的实验范围内最优水平,之后开展最优水平条件下的单因素变量实验研究。在进行正交试验设计中,选取对应的正交试验设计表,借助现有的正交表进行实验。

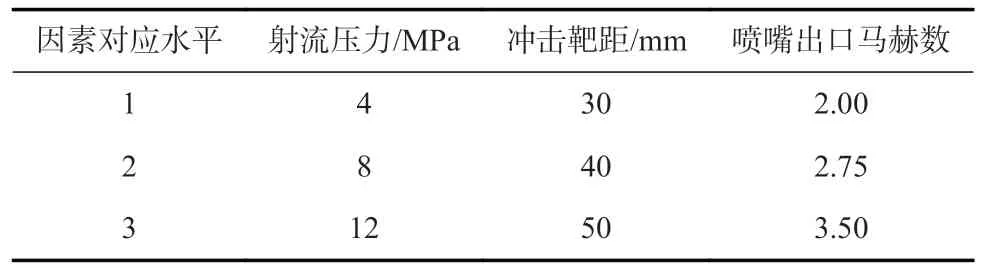

进行正交试验设计时,首先需要确定考察的实验指标,即实验结束后用于反映实验结果特性的指标。实验选取冲蚀坑深度、冲蚀坑直径、冲蚀损失质量作为考察冲孔破坏效果的实验指标。其次是影响实验指标的因素,即实验过程中可能对实验结果造成影响的自变量,综合前面章节的分析,选用射流压力、冲击靶距、喷嘴规格作为实验因素。依据气射流破煤岩判识准则,选取射流压力与冲击靶距的参数变量选择范围,为保证结果准确可信,同时实验过程不过分繁琐,实验各因素考虑3 个水平。最后还需考虑各因素间可能存在的交互作用的影响,根据需求选择合适的正交试验设计表进行实验。实验因素水平见表2。

表2 实验因素水平表Table 2 Experimental factor level table

极差分析法又叫做直观分析法,可以对各种因素主次的顺序进行直观明了的判断,进行极差分析的时候,需要先明确几个指标的数值,包括Kjm、kjm和Rj。其中:Kjm为正交表中第j列因素和第m水平所对应的实验指标之和;kjm为Kjm的均值,正交设计实验可以通过Kjm、kjm的大小来选取在正交表中第j列因素的最优水平和实验范围之内各因素的最优水平的组合;Rj为第j列因素的极差。

Rj值可通过式(1)求得。

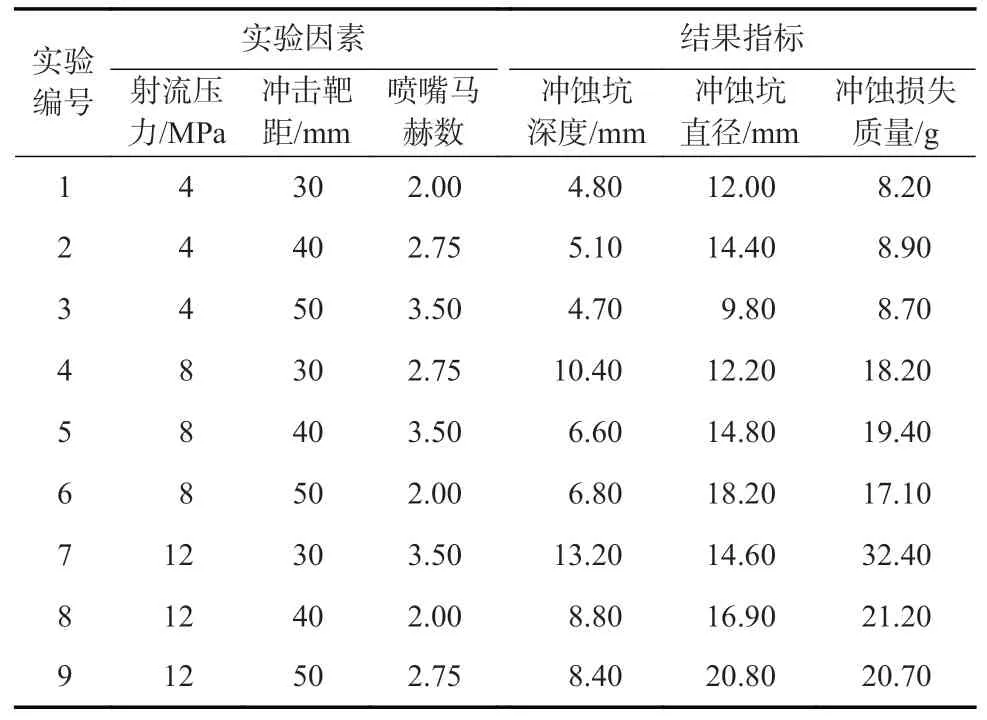

Rj为实验指标伴随着正交表中第j列因素水平变动而产生的幅度大小,Rj的数值越大,表示其对实验指标的影响就越大,也就越重要。通过对Rj值大小的比较,可得出不同因素对结果指标影响的主次顺序。实验选用配比号为1#试块进行射流冲孔正交试验,将正交试验的结果以及极差分析统一进行汇总,实验因素及结果指标见表3。

表3 实验因素及结果指标Table 3 Experimental factors and outcome indicators

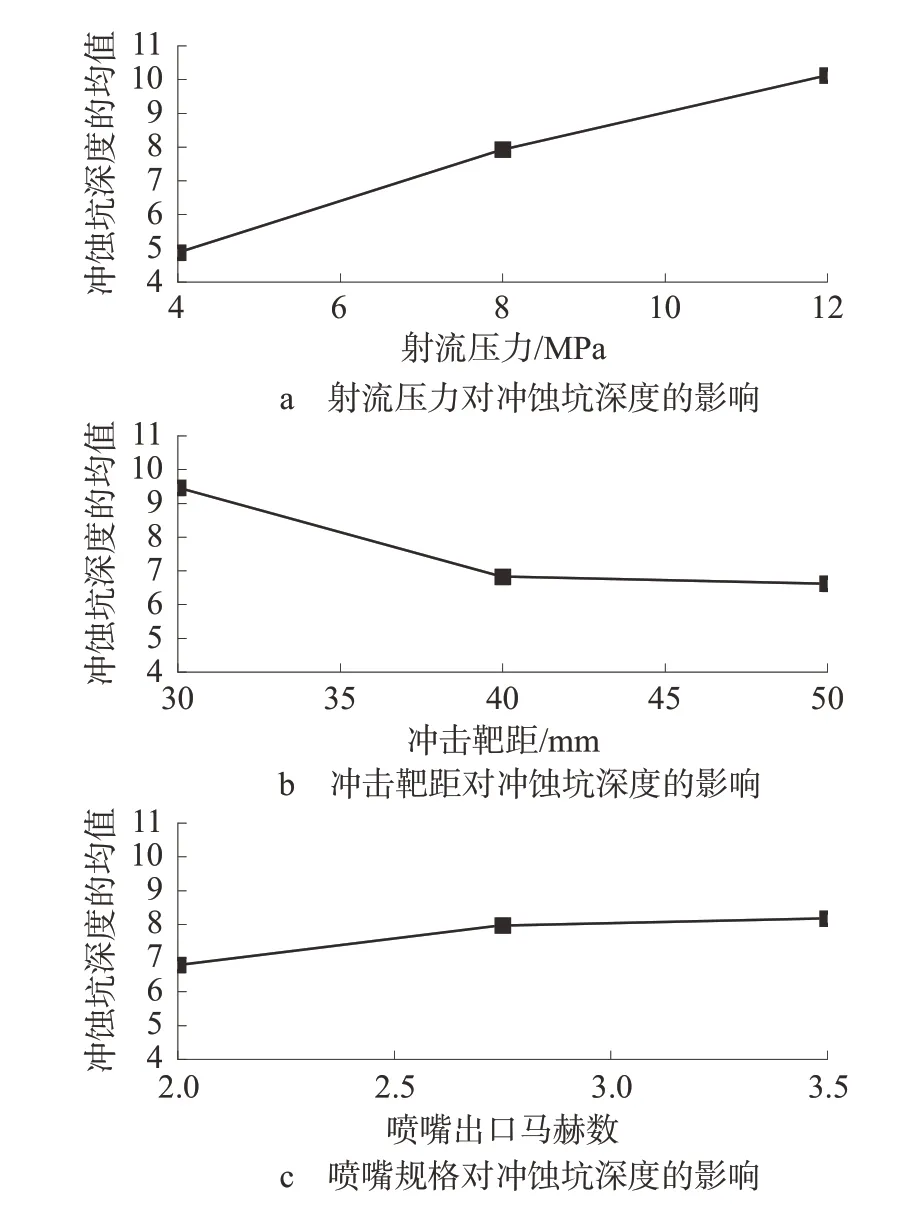

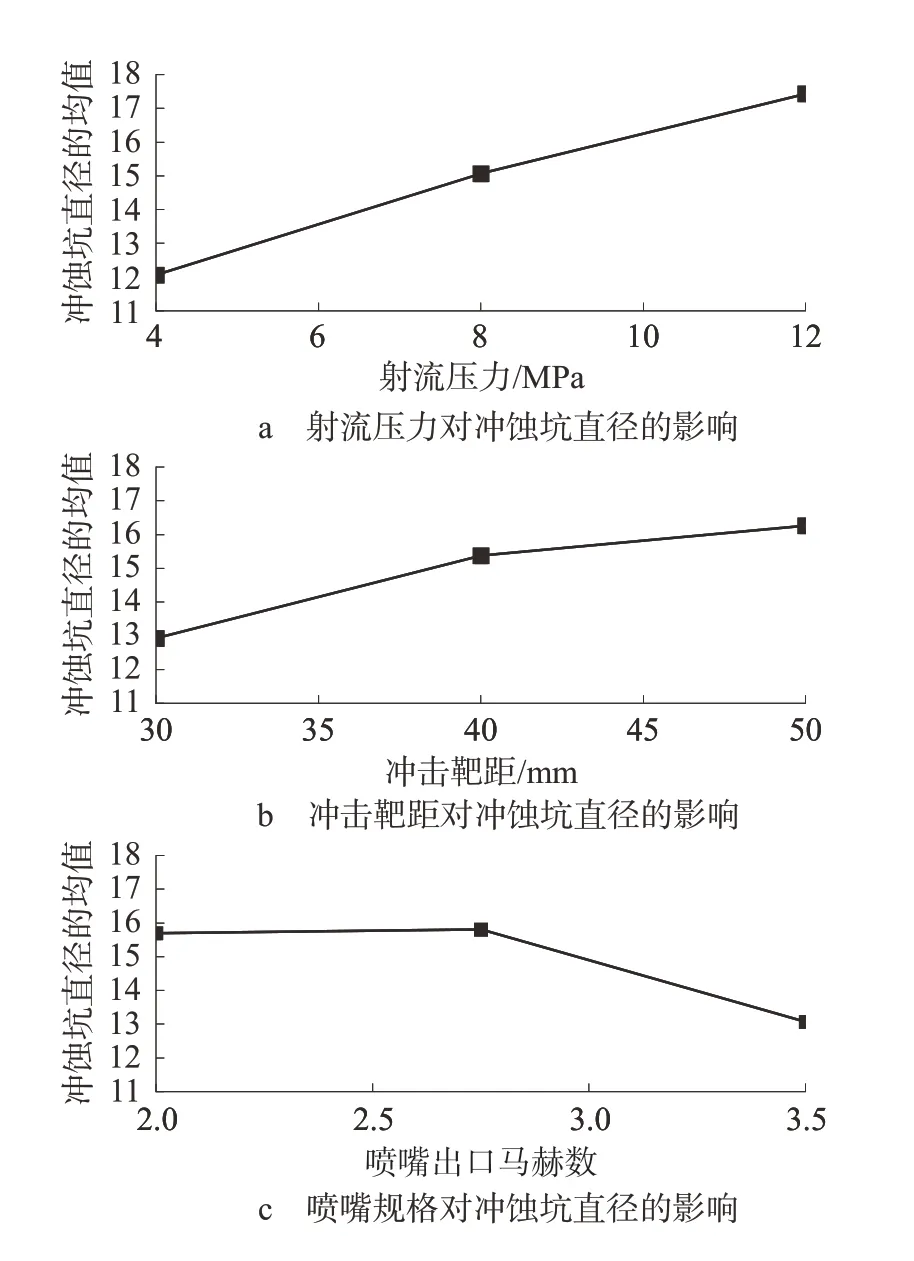

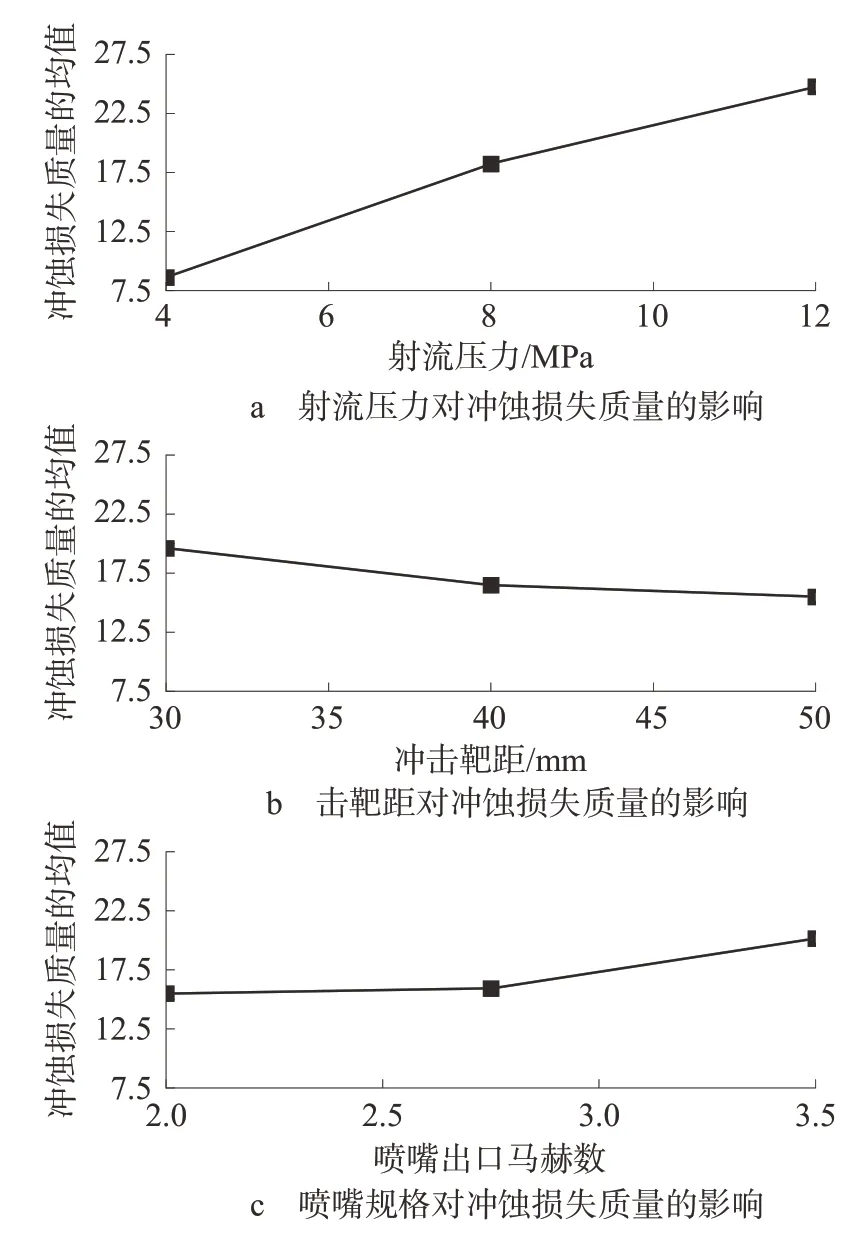

为更直观的体现实验因素及因素对应水平对实验结果指标的影响,借助数据分析软件Origin 绘制主效应图。主效应图是以实验因素及对应水平为横坐标,以kjm为纵坐标,主效应图曲线的波动代表实验因素对射流冲蚀效果影响的大小,曲线的增减趋势一定程度上也反映实验因素及水平对实验结果指标的影响趋势。冲蚀坑深度的主效应图如图1,冲蚀坑直径的主效应图如图2,冲蚀损失质量的主效应图如图3。

图1 冲蚀坑深度的主效应图Fig.1 The main effect diagrams of erosion pit depth

图2 冲蚀坑直径的主效应图Fig.2 Main effect diagrams of erosion pit diameter

图3 冲蚀损失质量的主效应图Fig.3 Main effect diagrams of erosion loss mass

由表3 和图1 可知,3 个实验因素中对冲蚀坑深度这个指标的影响,射流压力影响最大,冲击靶距次之,喷嘴规格影响最小;射流压力的最优水平对应的指标值高于冲击靶距和喷嘴规格最优水平对应的指标值,即针对冲蚀坑深度指标而言,同等冲击靶距和喷嘴规格条件下,射流压力越大,实验指标值越大,冲蚀坑越深。

由表3 和图2 可知,实验因素对冲蚀坑直径指标的影响规律为:射流压力影响最大,冲击靶距次之,喷嘴规格影响最小,喷嘴规格和冲击靶距对实验结果指标的影响差别不大。

由表3 和图3 可知,实验因素对冲蚀损失质量指标的影响规律为:射流压力影响最大,喷嘴规格次之,冲击靶距影响最小。喷嘴规格和冲击靶距两者最优水平对应的实验指标值差距很小,即两者对实验冲蚀损失质量的影响差距不大,且均小于射流压力对应最优水平对指标值的影响。

射流冲击冲蚀坑深度指标均值随射流压力的增加而增大,射流压力达到12 MPa 时,冲蚀坑深度指标均值达到最大值。进一步观察可发现,随着射流压力的增加,冲蚀坑深度指标增长的趋势有所减缓,这是由于气体压力增加时,气流在喷嘴中的流动产生波动效应,一定程度上对射流能量造成衰减。此时射流压力的最优水平为12 MPa。

射流冲孔冲蚀坑深度指标均值随着冲击靶距的增加逐渐减小,冲击靶距为30 mm 时,射流冲孔冲蚀坑深度指标值达到最大值。当冲击靶距不断增加时,射流自喷嘴向试块冲击的行程加大,高压气体和空气介质间的能量交换加剧,射流能量不断降低,体现在射流对试块冲蚀破坏指标冲蚀坑深度的减小。此时冲击靶距的最优水平为30 mm。

射流冲孔冲蚀坑深度指标均值随着喷嘴规格即喷嘴出口直径的增加呈现不断增加的趋势,当喷嘴出口马赫数为3.5 时,冲蚀实验指标冲蚀坑深度均值达到最大值。需要注意的是,随着喷嘴规格即喷嘴出口直径的增加,实验指标增加的趋势减缓,可通过喷嘴规格和射流压力间的最优匹配关系得到解释,并不是喷嘴规格即喷嘴出口直径越大,冲蚀效果越明显,这一现象和水射流冲孔存在差别。此时喷嘴出口马赫数最优水平为3.5。

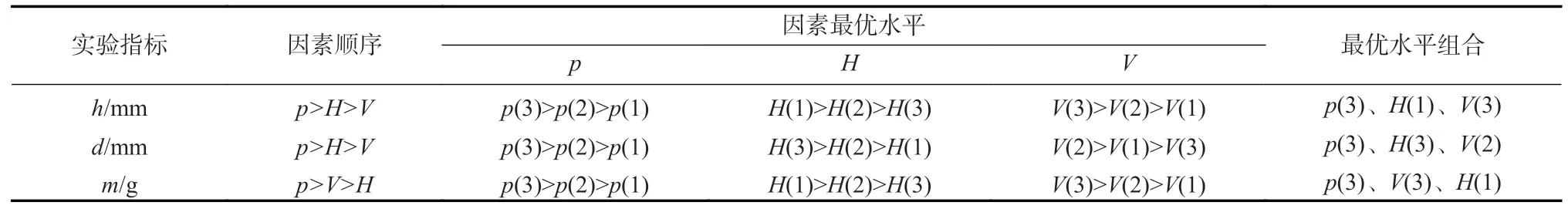

结合表3 和图1~图3,将极差分析中各Rj值从大到小依次排列,得出影响实验指标因素的主次顺序,同时选择各列因素所对应的最优水平,最终确定最优的组合。实验因素及水平最优组合见表4。

表4 实验因素及水平最优组合Table 4 Experimental factors and horizontal optimal combination

由表4 可知,对射流冲蚀实验冲蚀坑深度而言,射流压力的影响最大,冲击靶距次之,喷嘴规格的影响最小。考虑到射流冲孔卸压增透技术中,冲蚀孔洞的深度即射流影响半径和冲蚀暴露自由空间大小是影响增透的关键因素,故而确定实验范围内射流关键参数的最优水平组合为:射流压力12 MPa,冲击靶距30 mm,喷嘴出口马赫数为3.5。

3 射流参数对冲孔影响规律

以正交分析为基础,分析对影响实验指标因素的主次顺序,得到了实验范围内射流参数的最优水平组合。但考虑到正交试验次数相对较少,可能存在实验误差等情况,因此将结合具体实验,开展射流关键参数对射流冲孔破煤影响规律的分析,即通过控制变量法,进行单因素变量的实验分析。

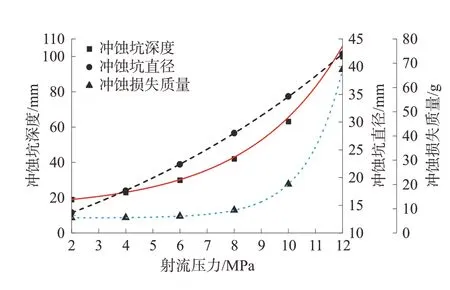

用1#试块在相同冲击靶距(30 mm),相同喷嘴规格(3.5 出口马赫数),不同射流压力下进行实验。实验共进行6 组,射流压力分别为2、4、6、8、10、12 MPa,同时以冲蚀坑深度、直径和冲蚀损失质量为量化指标对实验数据进行拟合,射流压力和冲蚀坑特性拟合曲线如图4。

图4 射流压力和冲蚀坑特性拟合曲线Fig.4 Fitting curves of jet pressure and erosion pit characteristics

由图4 可以看出:在保持其他变量不变的情况下,随着射流压力的提高,冲蚀坑深度呈现不断上升的趋势。对射流冲孔冲蚀坑深度和射流压力间数据进行拟合,得到两者间近似符合指数函数的关系,即冲蚀坑深度增加率不断上升;在射流压力达到12 MPa 时,试块被贯穿,试块尺寸即为冲蚀坑深度值。进一步对射流压力和冲蚀坑直径间关系进行拟合,观察发现冲蚀坑直径随着射流压力的提高呈现正比例增加的趋势。射流冲孔冲蚀损失质量和冲蚀坑形态密切相关,对实验数据进行拟合处理后,可以看出随着射流压力的提升,射流冲孔冲蚀剥离的区域不断增加,冲蚀损失的质量增加率不断上升;当压力达到10 MPa 时,冲蚀剥离范围明显增加,试块发生破裂,直至压力上升至12 MPa 时,出现如图4 的冲蚀结果。从射流动力学角度出发,当射流压力提升时,射流集束性加强,射流断面减小、能量增加,射流轴向冲蚀破坏效果明显,体现在冲蚀坑深度的增长幅度变大;射流径向剪切拉伸作用也增加,但幅度不大,体现在冲蚀坑直径的增长率较为平缓;在射流轴向和径向双重维度的作用下,射流冲孔呈现整体不断增加的趋势,反映到实验结果指标上即为冲蚀损失质量的不断增加。

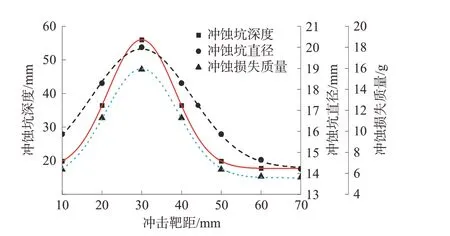

用1#试块在相同射流压力(4 MPa)、相同喷嘴规格(3.5 出口马赫数),不同冲击靶距(10~70 mm)下进行实验。实验过程中发现,当射流压力过高时,试块受冲蚀破坏严重,冲蚀坑形态难以量化考虑,因此本次实验选定的射流压力为4 MPa。实验考察的冲击靶距选值为10~70 mm,同时以冲蚀坑深度、直径和冲蚀损失质量为量化指标对实验数据进行拟合,冲击靶距和冲蚀坑特性拟合曲线如图5。

图5 冲击靶距和冲蚀坑特性拟合曲线Fig.5 Fit curves of impact target distance and characteristics of erosion pit

从图5 可以看出:冲蚀坑深度在冲击靶距为30 mm 时达到最大值,冲蚀坑深度总体呈现先增大后减小的趋势。对实验数据进行拟合,可以得出,当冲击靶距在一定范围内不断增加时,冲蚀坑深度趋于稳定值;当超过这一范围后,射流能量不足以对试块造成破坏。在对冲蚀坑直径进行拟合处理时,当冲击靶距取10 mm,试块被剥离范围较大,为使拟合曲线更符合射流冲蚀特性规律,将该组数据剔除并取靶距20 mm 的冲蚀坑直径作为起始点。依据拟合曲线可以得出:冲蚀坑直径在冲击靶距为30 mm 时可以得到最大值,并且伴随靶距的增加,冲蚀坑直径逐渐减小,直至由于射流能量衰减至不足以对试块造成破坏;冲蚀损失质量总体呈现随冲击靶距增加先增加后减小的趋势,同样的,冲蚀损失质量最终也会随着冲击靶距的增加直至为0。依据射流力学和空气动力学相关知识,高压气体自喷嘴向外喷出后,一定范围内存在能量近似保持不变射流核心区,之后由于和空气介质间发生物质和能量的交换,射流能量逐渐衰竭,体现在冲蚀实验结果上为冲蚀坑深度、直径和冲蚀损失质量的先增加后减小,最终为0。

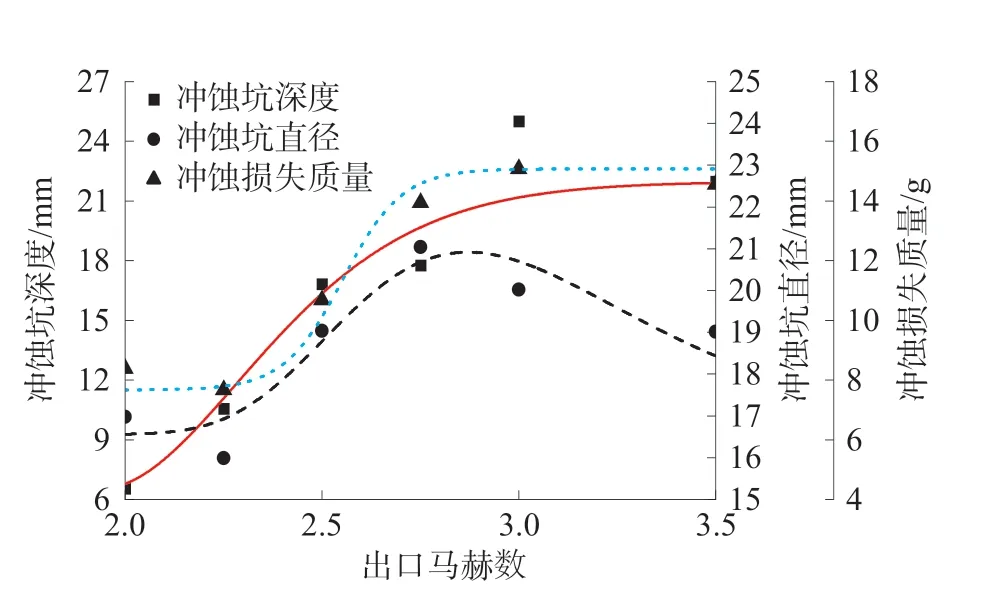

参照正交试验分析结果,喷嘴规格是对射流破煤实验影响最小的实验因素,但需要注意到的是,它与冲击靶距对实验影响大小差距不大。在考虑喷嘴规格对射流破煤的影响规律时,保持射流压力8 MPa、冲击靶距30 mm 不变,喷嘴出口马赫数取2、2.25、2.5、2.75、3、3.5,共进行6组实验,同时以冲蚀坑深度、直径和冲蚀损失质量为量化指标对实验数据进行拟合,喷嘴规格和冲蚀坑特性拟合曲线如图6。

图6 喷嘴规格和冲蚀坑特性拟合曲线Fig.6 Fitting curves of nozzle specification and erosion pit characteristics

由图6 可知:冲蚀坑深度随着喷嘴出口马赫数的增加,在喷嘴出口马赫数取3 之前近似成线性增长;当喷嘴出口马赫数继续增加时,冲蚀坑深度值开始减小;在实验范围内,冲蚀坑深度对应的最优喷嘴出口马赫数在3~3.5 之间;冲蚀坑直径随着喷嘴出口马赫数的增加呈现先增加后减小的趋势,喷嘴出口马赫数取2.75 时,冲蚀坑直径达到最大值。从实验结果指标值可以看出,冲蚀坑直径的差值不大,最大值与最小值之间仅差4 mm。综合冲蚀坑深度和直径的变化规律、冲蚀损失质量的拟合曲线可以看出,当喷嘴出口马赫数增加至某一数值后,冲蚀损失质量近似保持恒定。从空气动力学角度出发,超声速气流在加速时会产生膨胀波,减速时出现激波,当高压气体流经不同规格的喷嘴时,会受到不同程度的波动影响,出现几种不同的状态,如完全膨胀状态和未完全膨胀状态,这在一定程度上会影响射流的动能,进而影响冲蚀破碎效果。

4 结 语

1)以L9(34)正交表为依据进行正交试验,采用极差分析法和借助Origin 软件绘制主效应图对实验结果指标进行分析。对冲蚀坑深度指标均值而言,影响因素的显著性排序为:射流压力>冲击靶距>喷嘴出口马赫数,对应的优水平组合为射流压力12 MPa、冲击靶距30 mm、喷嘴出口马赫数3.5;对冲蚀坑直径指标均值而言,影响因素的显著性排序为:射流压力>冲击靶距>喷嘴出口马赫数,对应的优水平组合为射流压力12 MPa、冲击靶距50 mm、喷嘴出口马赫数2.75;对冲蚀损失质量指标均值而言,影响因素的显著性排序为:射流压力>喷嘴出口马赫数>冲击靶距,对应的优水平组合为射流压力12 MPa、喷嘴出口马赫数3.5、冲击靶距30 mm。考虑到射流冲蚀孔洞深度和冲蚀暴露自由空间大小是影响增透的关键因素,最终确定实验范围内射流关键参数的最优水平组合为:射流压力12 MPa、冲击靶距30 mm、喷嘴出口马赫数为3.5。

2)在正交设计实验得出实验范围内射流关键参数最优水平组合的基础上,开展射流关键参数对冲孔破煤影响规律分析研究。随着射流压力的增加,冲蚀坑深度、直径和冲蚀损失质量均不断增加,当射流压力达到10 MPa 及以上时,相似材料试块发生破碎。高压气射流冲孔破煤存在最优的冲击靶距,当冲孔距离大于临界靶距时,冲蚀坑直径、深度和冲蚀损失质量均不断减小。

3)在保持其余2 个射流参数不变的情况下,冲蚀实验效果指标与射流压力间成正相关关系;射流冲蚀效果指标随着冲击靶距的增加呈现先增加后减小的趋势;喷嘴出口马赫数是实验选定范围内对结果指标影响最小的因素。

4)相似材料试件没有原煤发育的层理和节理结构,无法完全代替原煤,且实验室条件无法模拟井下煤体实际的应力场和裂隙渗流场,有待后续研究。