川西须家河组三段非均质性地层钻头研选及优化

2023-10-25胡大梁钟敬敏赵雯伍代金

胡大梁,钟敬敏,赵雯,伍代金

1.中国石化西南油气分公司石油工程技术研究院(四川德阳 618000)

2.中国石油青海油田分公司采气二厂技术中心(甘肃敦煌 736202)

3.中石化江钻石油机械有限公司(湖北 武汉 430200)

四川盆地须家河组具有大面积含气特征,是致密砂岩气藏勘探开发的主要层系之一,目前已相继发现了新场、广安、合川、通南巴等多个大中型气田。其中川西新场气田须家河组气藏位于川西坳陷中北段,探明储量1 250×108m3,2020年以来部署实施的X8-2 井、SH201、SH204 井相继获高产工业气流,最高无阻流量246×104m3/d,证实了气藏具有良好的开发前景[1-2]。针对一直以来制约气藏效益开发的深部地层可钻性差、研磨性强、机械钻速低的问题,在XH8-5 井开展钻井提速试验,通过研选高效PDC 钻头,开展钻头结构优化改进,单趟钻进尺比优化前增加1.6 倍,基本解决须三段非均质软硬交错地层的钻井提速难题。

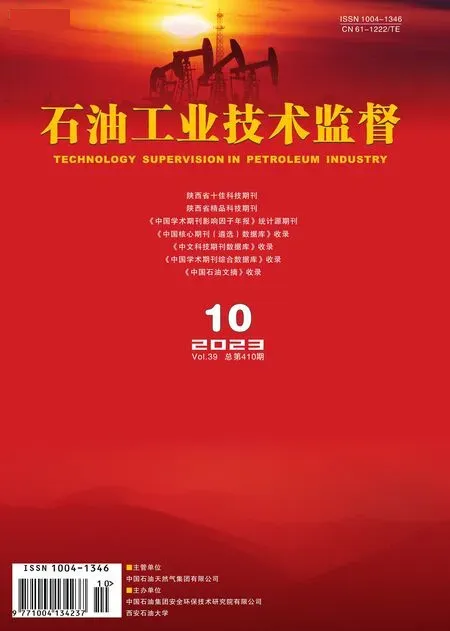

1 须家河组三段岩石力学特征及钻井难点

川西须家河组深井自上而下钻遇第四系、蓬莱镇组、遂宁组、沙溪庙组、千佛崖组、白田坝组和须家河组,其中须家河组埋深约为2 700~5 300 m,厚度2 800 m 左右,分为须五段、须四段、须三段和须二段,须二段为主要目的层。须三段埋深3 850~4 750 m,厚度约为800~900 m,岩性为浅灰、灰色中粒岩屑(石英)砂岩、细粒岩屑(石英)砂岩、粉砂岩与灰黑色页岩、炭质页岩、粉砂质页岩略等厚互层夹泥质粉砂岩及黑色煤层(线),如图1 所示。采集须三段岩心样品开展岩石力学参数实验,包括抗张强度实验、岩石压缩实验、点载荷实验以及微可钻实验[3-6]。实验结果表明,须三段岩石密度2.56~2.65 g/cm3,抗张强度9.1~10.1 MPa,泊松比0.21~0.32,抗压强度81~219 MPa,平均值约157 MPa,在施加围压55 MPa条件下,抗压强度达到392 MPa,岩石软硬交错变化频率非常高。根据三轴抗压实验中抗压强度和围压的关系,利用应力莫尔圆来求取内聚力和内摩擦角,岩石内摩擦角一般在39°~46°。微钻时实验结果显示,须三段可钻性级值5.9~7.6,属于中硬-硬地层。

图1 须三段地层可钻性剖面图

前期完钻井实钻资料表明,由于须三段地层软硬交错、非均质性强、可钻性差,页岩和砂岩地层对钻头特性要求不同,导致钻头选型困难,钻头型号多样,应用效果参差不齐。如X8-3 井须三段钻厚908 m,使用5 种型号9 只钻头,平均单趟进尺100.8 m;SH101 井须三段钻厚850 m,使用4 种型号8 只钻头,平均单趟进尺106.3 m,均存在进尺短、趟数多的问题。

2 钻头选型及应用效果分析

XH8-5 井是部署在川西坳陷新场构造的一口水平井,以须家河组为主要目的层,设计井深5 738 m,水平段长788 m,设计三开制井身结构,一开Φ444.5 mm 钻头钻至下沙溪庙组顶部,封隔蓬莱镇组和上沙溪庙组低压采空区,井深2 500 m 左右;二开Φ311.2 mm 钻头钻至须三段中部,封造斜点之上30 m 地层,井深4 320 m 左右;三开Φ215.9 mm 钻头钻至设计井深,下入Φ139.7 mm套管射孔完井。

2.1 钻头选型及关键特征

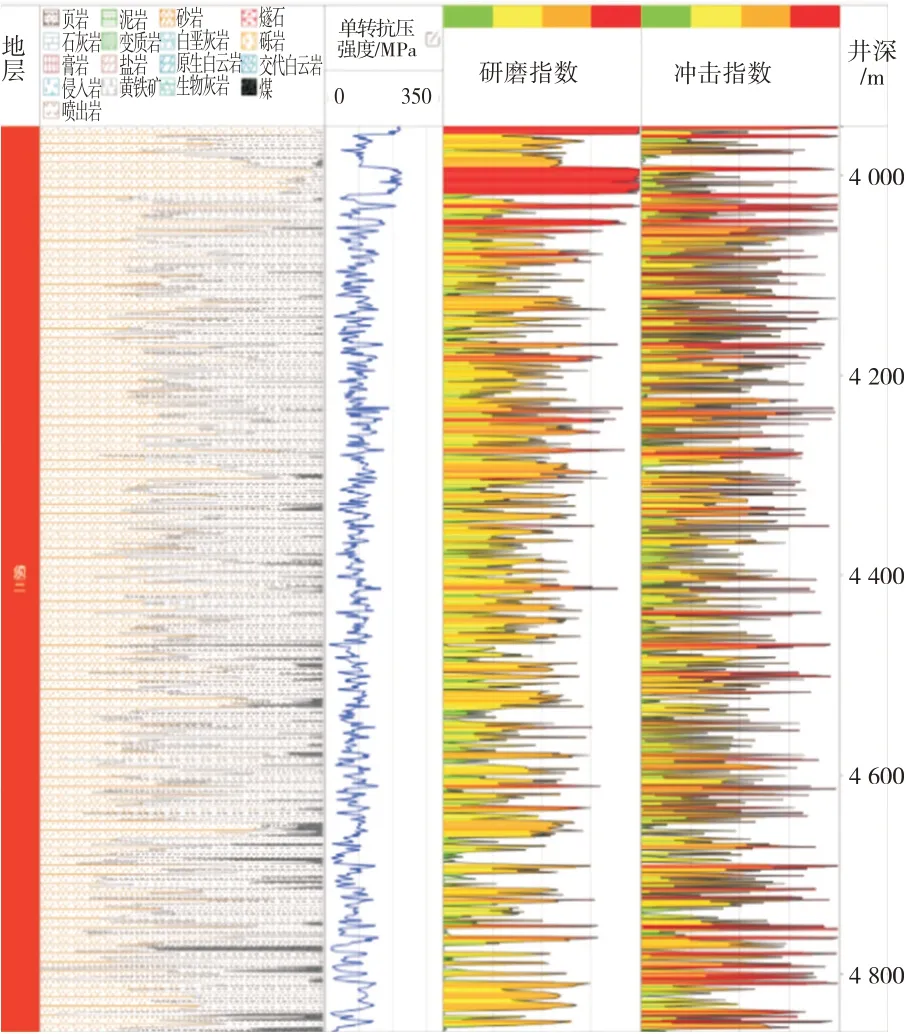

三开造斜段钻遇地层主要为须三段,岩性以砂岩和页岩为主,夹有煤层,具有硬度高、可钻性差的特点。针对地层岩性特点,首先考虑耐磨性,其次是攻击性,优选V616型PDC钻头(图2),它采用6刀翼16 mm 切削齿,双排布齿,6 个主刀翼布置后排齿;肩部易磨损区域采用360°可旋转切削齿,保持钻头边缘的锋利度,实现高研磨性地层的持续高效破岩,防泥包喷嘴设计,加强对切削齿的冷却。备选JSD1662型PDC 钻头,6 刀翼16 mm 齿,应用复合片超深脱钴技术,耐磨性提高30%;采用低应力布齿技术,模拟PDC齿穿越硬夹层的受力峰值状况,优化后倾角和布齿密度,降低穿夹层时单齿受力峰值,关键部位切削齿承担的钻压及扭矩幅值下降15%。

图2 V616钻头及局部特征图

2.2 现场应用情况

1)第1趟钻。2022年11月4日15:00开始钻进,钻具组合为Φ215.9 mmV616 钻头+Φ172 mmAuto-Trak 旋导工具+无磁承压钻杆+Φ172 mm 旋导马达+Φ127 mm 加重钻杆1 根+回压阀+滤网短节+Φ127 mm 加重钻杆2根+旁通阀+Φ127 mm 加重钻杆2根+震击器+Φ127 mm 加重钻杆7 根+Φ139.7 mm 钻杆,11 月6 日4:40 钻进至井深4 390 m 由于钻时变慢起钻,钻进井段4 325~4 390 m,进尺65 m,平均机械钻速2.47 m/h。

钻井参数:钻压70~170 kN,顶驱转速为80 r/min,排量35 L/s,泵压32 MPa。

钻井液性能:强封堵白油基钻井液,密度为1.90 g/cm3,黏度68 s,破乳电压710 V。

2)第2趟钻。针对上一趟钻Φ172 mm马达扭矩不足(最大扭矩11.5 kN·m),钻头存在黏滑现象,第2 趟钻优选Φ172 mm 大扭矩螺杆(最大扭矩19.5 kN·m)配合旋导工具,11月8日6:00开始钻进,钻具组合为Φ215.9 mm JSD1662钻头+Φ172 mmAutoTrak旋导工具+无磁承压钻杆+Φ172 mm 大扭矩旋导马达+Φ127 mm加重钻杆1根+回压阀+滤网短节+Φ127 mm 加重钻杆2根+旁通阀+Φ127 mm 加重钻杆2根+震击器+Φ127 mm加重钻杆7根+Φ139.7 mm钻杆,11月9日0:00钻至井深4 429 m后钻时由16 min/m左右升至40~50 min/m,调整钻压和转速,钻时无明显改善后起钻。钻进井段4 390~4 434 m,进尺44 m,平均机械钻速2.97 m/h。

钻井参数:钻压80~130 kN,顶驱转速为80 r/min,排量35 L/s,泵压32 MPa。

钻井液性能:强封堵白油基钻井液,密度为1.90 g/cm3,黏度69 s,破乳电压800 V。

2.3 钻头失效特征及原因分析

根据出井情况,V616钻头磨损特征主要以崩齿为主,共计13 颗齿发生崩齿,包括12 颗平面齿和1颗旋转齿,位置集中在鼻部和肩部,复合片边缘金刚石层呈现明显剥落;前排主切削齿未见明显磨损特征,由于前排发生崩齿,导致部分后排齿出现磨损。JSD1662 型钻头鼻内锥到鼻肩部1~2 级磨损,肩部崩齿6颗,如图3所示。

图3 出井钻头磨损情况

综合以上分析,2 只钻头失效的主要特征均为崩齿,分析原因:①须三段地层砂岩和页岩互层,页岩硬度低、砂岩硬度高,导致地层软硬交错,钻头在交界面处由于吃入深度的变化,易发生崩齿;②钻进时按照强化钻井参数的技术思路,采用高钻压、高转速、高泵压、大扭矩、大排量“三高两大”钻井参数,在钻时变慢时进一步强化钻压和转速,如R616 钻头在4 356 m 钻时持续变慢后,钻压由100 kN 增大至160~180 kN,导致切削齿受力过大(图4);③钻头选型不够合理,2 只钻头都是以攻击性为主,抗冲击性略有不足。

图4 钻压-钻时变化曲线

3 基于地质环境因素分析的钻头优化改进

3.1 须三段地质环境因素分析

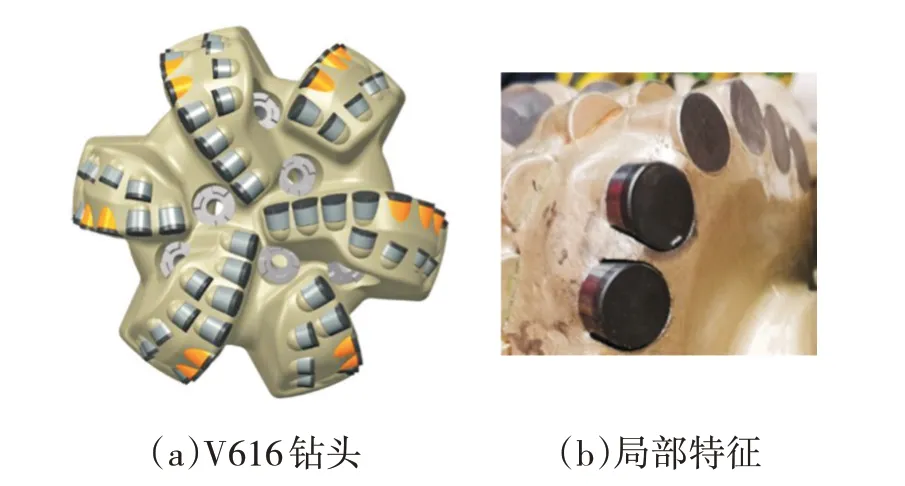

应用有限元软件建立须三段地应力分析模型,模拟结果表明,不同方向岩石骨架应力差异达35.5%,向最小水平地应力方向钻进,井底岩石骨架应力高,破岩难度更大,而且井壁岩石更易发生应力崩落掉块。XH8-5 井须三段骨架应力与X8-3 井相似,比X8-2井高7.3 MPa(13%),见表1。

表1 不同钻进方位井底岩石骨架应力对比

在地应力作用下,井壁因被地应力挤压[7],呈现一定的椭圆特征,沿最小水平应力方向倾斜钻进时,井筒低边为椭圆井筒长轴方向,曲率半径偏小,钻具靠近井筒低边并旋转和滑动时,接触面积大,摩擦阻力大,不利于钻压和扭矩传递;XH8-5与X8-3 相似,更偏向最小地应力方向钻进,钻进时钻压与扭矩传递效率相对较低,如图5所示。

图5 井眼形状与钻柱形态示意图

岩石可钻性受矿物组分、粒度、胶结、孔隙度、致密程度等多方面影响,从钻伽马值与钻时变化曲线(图6)可以看出,随着伽马值降低,钻速变慢,伽马值大于300对应钻时15.7 min/m,伽马值200~300对应钻时22.7 min/m,伽马值小于200 对应钻时27.8 min/m;总体上呈现页岩钻速快、砂岩钻速慢的特点。其中4 662、4 703 m 等井段钻时特别高,Si 元素含量中等,Ca 和Mg 元素含量明显偏高,反映了地层有异常胶结物质,钻头破岩困难。

图6 钻时随伽马值变化曲线

3.2 钻头优化及改进

针对前期出现的钻头崩齿、抗冲击性和耐磨性不足的问题,结合工程地质环境因素分析结果,认为须三段地层强非均质性地层首要考虑钻头的抗冲击性和耐磨性[8-10];其次是攻击性,要求钻头具有双排布齿、力平衡设计、适合定向的结构特点。优选BTS616 型PDC 钻头,前排齿配置超耐磨切削齿,采用16 mm+13 mm 齿复配设计,保径位置采用13 mm 齿,可减小侧向扭矩;优化冠部形状,增加工具面稳定性。对前期使用的KSD1662 钻头进行优化改进,针对肩部主切削齿崩齿问题,在肩部前排齿和后排齿设计22颗三棱齿以提高抗冲击性,鼻部设计16 mm平面齿以保证攻击性。优化后的KSD1662钻头如图7所示。

图7 优化后的KSD1662钻头结构特征

3.3 现场应用及效果分析

针对前2 趟钻加大钻压后崩齿的问题,利用Surfer模拟软件建立钻井参数优化模型,结合钻速敏感性影响因素分析结果,确定各井段最适宜的钻井参数,从前期的钻井参数“刚性强化”发展为“柔性强化”,钻遇砂岩钻时变慢后及时降低钻压和转速,页岩钻压100~120 kN、转速75~80 r/min,砂岩钻压70 ~90 kN、转速60~70 r/min,保证钻头平稳穿过夹层,避免发生早期崩齿损坏,如图8所示。

图8 钻压-转速与钻速敏感性关系图

第3 趟钻使用优选出的Φ215.9 mmBTS616 钻头+Φ172 mmAutotrak Curve 旋导工具+Φ172 mm 低速大扭矩螺杆,2022 年11 月9 日4:00 开始钻进,11月13 日16:00 钻至井深4 596 m,由于钻时变慢起钻,钻进井段4 434~4 596 m,钻压基本控制在90~140 kN,进尺162 m,平均机械钻速2.75 m/h。第4趟应用结构优化设计加工的KSD1662 钻头,配合Φ172 mmAutotrak Curve 旋导工具+Φ172 mm 低速大扭矩螺杆,11 月14 日22:40 开始钻进,11 月17 日21:50 钻至井深4 719 m 由于钻时变慢起钻,钻进井段4 596~4 719 m,钻压80~120 kN,进尺123 m,平均机械钻速2.14 m/h。

通过优化钻头结构特征和钻井参数后,2 趟钻累计进尺285 m,平均单趟进尺142.5 m,与优化前2趟钻相比,回次进尺增加160%,同比邻井进尺增加40%以上,减少起下钻2~4 趟,出井基本正常磨损,无崩齿现象,表明优化后的PDC 钻头和钻井参数基本能够解决须三段非均质地层的钻头崩齿和进尺短问题。

4 结论

1)川西须三段地层砂岩和页岩互层,非均质性强、软硬交错、砂岩地层研磨性强、钻头切削齿吃入困难,钻头设计和选型首要考虑因素是抗冲击性和耐磨性,其次是攻击性,正常钻进时过高的钻压和转速易导致钻头提前损坏。

2)对于须三段非均质性地层,推荐选用6刀翼、切削齿16/13 mm、双排布齿、肩部采用抗冲击齿型设计的PDC 钻头;钻进时适合采用钻井参数柔性强化的方式,根据岩性和钻时变化实时调整参数,避免钻头崩齿,有利于延长钻头使用寿命。