硅PN结数字温度计在天然气计量中的适用性评价

2023-10-25蒋佩忱徐永洪羊映谭志宏李婷罗涵张勇侯翔译

蒋佩忱,徐永洪,羊映,谭志宏,李婷,罗涵,张勇,侯翔译

中国石油西南油气田分公司川西北气矿(四川江油 621709)

在天然气行业贸易交接计量中,传统孔板流量计主要配套铂热电阻温度计进行气体流体的温度测量,但输出的模拟信号采集需要经浪涌保护器、隔离式安全栅限流限压后形成一个本质安全电路,在控制室再经ADC 转换为数字信号后传输至控制终端[1],其数据才能应用于天然气流量计算,任一环节都会引入一定的误差,任一偏差均会对流量计量结果造成影响,A 级计量系统测量回路最大误差可达0.35%,而温度测量结果测量偏差1 ℃会对标准体积流量计算带来约0.17%的影响。硅PN 结数字温度计将硅PN 结与CMOS电路集成一体,经内部电容差转换,直接输出数字信号至流量计算机。数字信号的应用使其传输具有高稳定性,减少中间转换环节,能够满足天然气计量中温度测量的准确性要求,有效降低环境因素干扰,是推动计量数字化转型的重要探索。

1 硅PN结数字温度计介绍

1.1 构造及工作原理

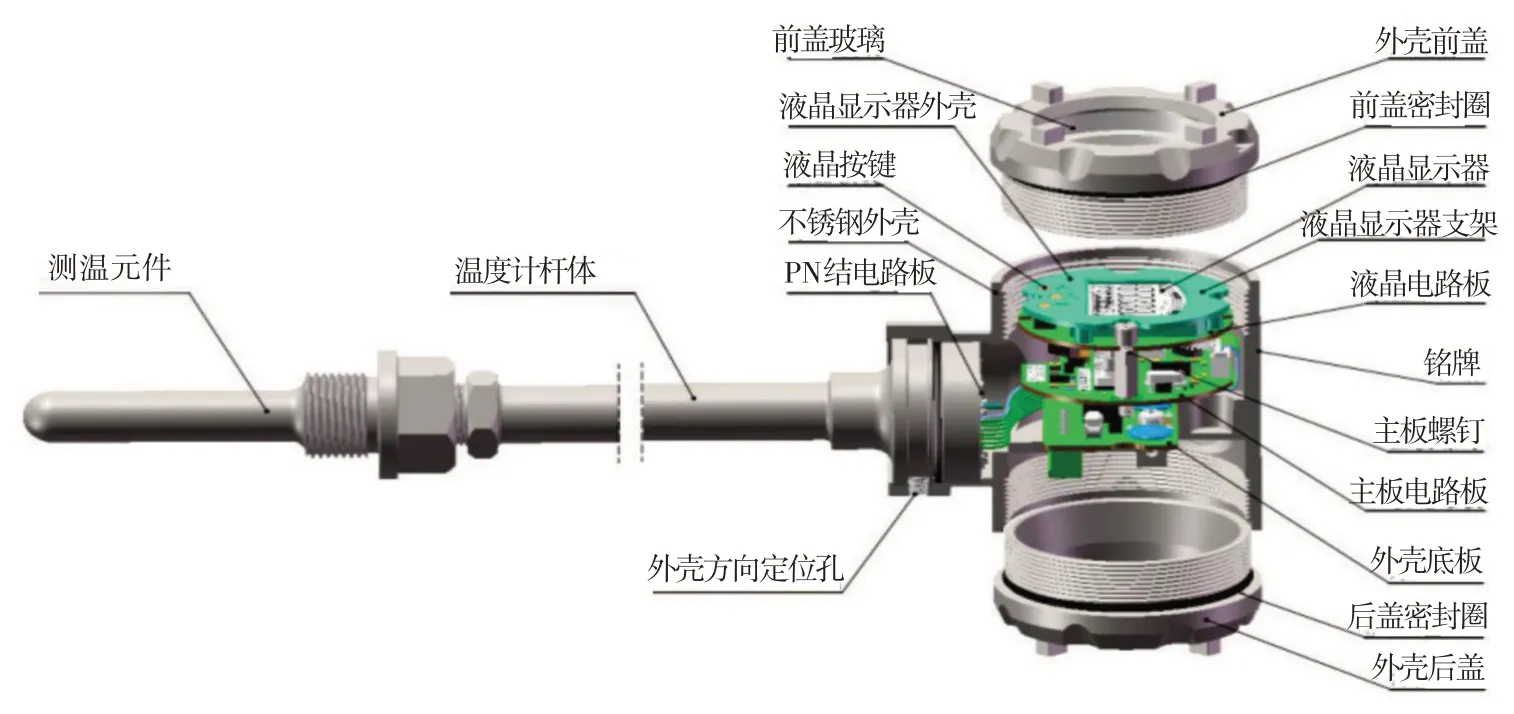

硅PN 结数字温度计采用高灵敏度、高稳定性、高精度的PN 结温度传感器,并且集成了模数转换的电路、信号处理电路、直接输出数字信号,再送给单片机处理计算,并就地显示测量结果。其具有精度高、性能可靠、结构紧凑、安装方便、校准方式简洁等优点,其结构如图1所示。

图1 硅PN结数字温度计结构图

硅PN结数字温度计的测量原理是基于PN结正向电压与温度变化呈线性关系,通过测量介质的温度变化导致PN 结正向电压变化,经过集成在PN 结电路板上的转换器,直接输出温度数字信号,并实现就地显示测量示值。

1.2 技术参数

天然气场站使用的传统A 级铂热电阻温度计测量范围一般为-20~80 ℃,温度测量允许误差为±(0.150+0.002|t|)℃,t为测量温度。而硅PN 结数字温度计适用于-25~60 ℃的工作环境,测量范围为-30~70 ℃,温度测量准确度达±0.2 ℃,年测量稳定性达到±0.1 ℃,满足IEC/EN61000-4-5±4 kV 浪涌等级要求,通流容量≤500 A,具备ExibⅡBT6 Gb 防爆,外壳防护等级为IP66,其技术参数与传统铂热电阻温度计接近,能够满足天然气场站防爆要求及贸易计量需求。

1.3 信号传输方式

在西南地区天然气场站中,目前温度测量多数使用铂热电阻温度计传输4~20 mA电流信号,经温度变送器转换为1~5 V 电压信号后,其数据进入流量计算机参与天然气流量计算。数字化仪表信号的传输同步技术要求很高,但较于传统模拟信号更为简洁,将现场的被测变量产生的模拟信号直接转换为数字信号[2],其数据直接通讯进入计量计算机系统参与流量计算(图2),可以实现传输信号存储、处理和交换更为快捷,设备间更利于集成化。相较于传统铂热电阻温度计的模拟信号传输,硅PN 结数字温度计测量回路误差仅由温度计本身误差组成,避免受到隔离器、A/D 转换器所带来的精度损失,其测量回路准确度得到提升。

图2 硅PN结数字温度计信号传输路线图

2 计量性能测试

硅PN结数字温度计利用二极管PN结正向压降随温度升高而降低的特性来测量温度,温度上升1 ℃,其结电压下降约2.10 mV,基本上呈线性变化,即其灵敏度为-2.10 mV/℃[3]。在实验室内从示值准确度、重复性、稳定性等方面对硅PN 结数字温度计开展计量性能测试,并与传统铂热电阻温度计在同范围内进行模拟流量影响对比。

2.1 示值准确度

示值误差是温度计较为重要的技术指标,根据JJF(川)139—2017《数字温度计校准规范》,选用二等标准铂电阻作为标准器具,将二等标准铂电阻与硅PN 结数字温度计放置于同一稳定的标准温场中,对其进行示值校准,试验样品最大示值误差为-0.15 ℃,且符合A 级铂热电阻相对应温度测量点的允许误差范围[4],能够满足同等精度下的温度测量需求,见表1。

2.2 重复性与稳定性

重复性与稳定性是评价温度计适用性的关键参数[5],选用3 支硅PN 结数字温度计在温度为20 ℃、相对湿度为56%的环境中采用同一测试方式对0 ℃测量点连续进行10次测量[6],并以1个月为间隔,以同样方式进行-20、0、70 ℃3 个温度点的测量,取其10 次测量结果平均值(表2),得出3 个间隔时间段内每个测量点的变化量(表3),测算其重复性与稳定性。

表2 硅PN结数字温度计重复性试验数据

表3 硅PN结数字温度计稳定性试验数据

结合天然气贸易交接计量对温度测量的需求及硅PN 结数字温度计自身技术参数,设定硅PN结数字温度计的示值漂移期望值达到±0.1 ℃,因此稳定性允许变化量设为0.1 ℃。

根据表2、表3 中数据得出硅PN 结数字温度计试验样品以贝塞尔公式计算得到的标准偏差为0.003 2 ℃,则其测量不确定分量s(yi)为0.001 1 ℃,由于试验样品的测量允许误差为±0.2 ℃,可知0.001 1 ℃<1/3×0.2 ℃=0.066 7 ℃,其重复性试验合格。在稳定性测试中,试验样品4 个月的最大变化量为0.003 ℃,小于设定的期望变化量指标。

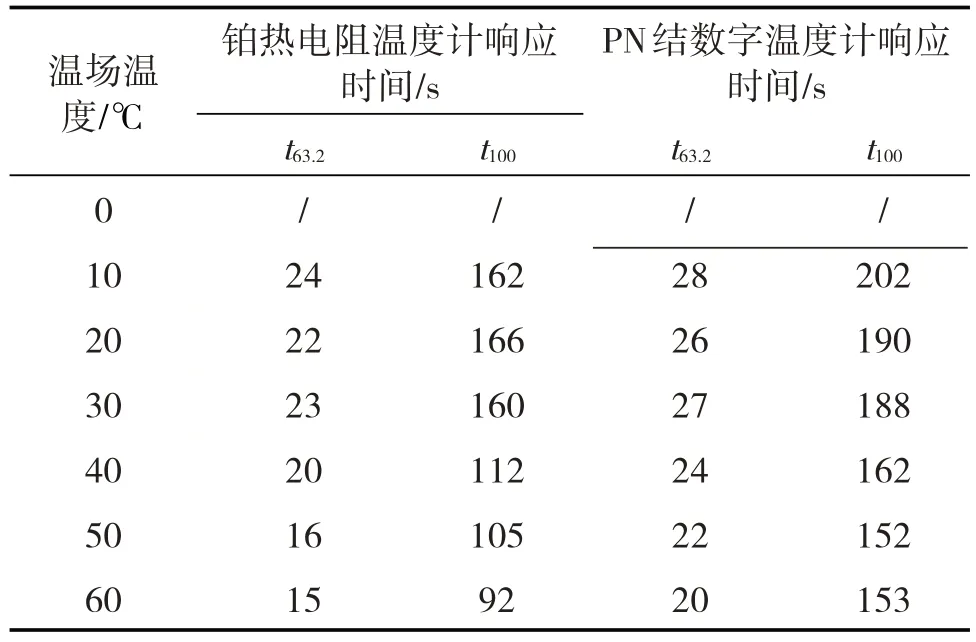

2.3 响应时间

阶跃响应时间是测量仪表计量特性的重要参数之一,有利于直观评价其测量与控制反应。以天然气计量中传统温度测量使用的A级铂热电阻温度计为参照,其热响应时间t63.2<30 s,一般t100不大于240 s,利用标准温场温度以10 ℃为阶跃依次递增,测量硅PN 结数字温度计与A 级铂热电阻温度计在0~60 ℃范围内随温场变化至示值稳定所需的响应时间(表4)[7],对比其计量响应性能。

表4 硅PN结数字温度计与铂热电阻温度计响应时间对比测试数据

由表4 测试数据可知,两种温度计在温度越高时,其变化速率越快,硅PN 结数字温度计在0~60 ℃温度段的阶跃响应时间相较于铂热电阻温度计更慢,但其热响应时间t63.2均小于30 s,在A 级铂热电阻温度计要求范围内,满足A 级计量系统的测量需求。

3 现场应用测试

在实际天然气计量场站,测量环境较为复杂,温度测量仪表多数不直接接触被测流体,线路连接与传输方式多样,测量准确度及信号传输的稳定情况与天然气测量结果的波动直接相关[8]。

3.1 应用稳定性分析

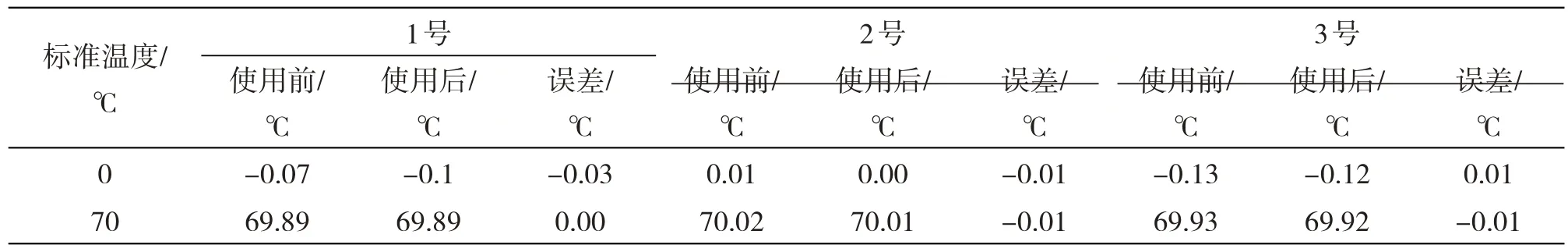

将3 支硅PN 结数字温度计送至法定计量检定机构依照JJF(川)139—2017《数字温度计校准规范》进行校准溯源后[9],在某个天然气计量场站内两个不同输压且正常运行的计量支路和一个停用的计量支路分别安装1、2、3号硅PN 结数字温度计,其测量数据接入现场天然气流量计算机进行天然气测量。通过现场使用一年,期间工艺流程等未发生变化,硅PN 结数字温度计信号传输稳定,未出现过温度异常或无数据情况,并将该3支硅PN 结数字温度计送至同一法定计量检定机构对照一年前的校准点进行再次校准溯源,对比一年前后两次校准证书的检测数据见表5,最大示值漂移值为-0.03 ℃,反映出其在实际工况条件下运行仍具有较好的稳定性,能够适应天然气生产现场。

表5 硅PN结数字温度计现场使用前后示值校准数据

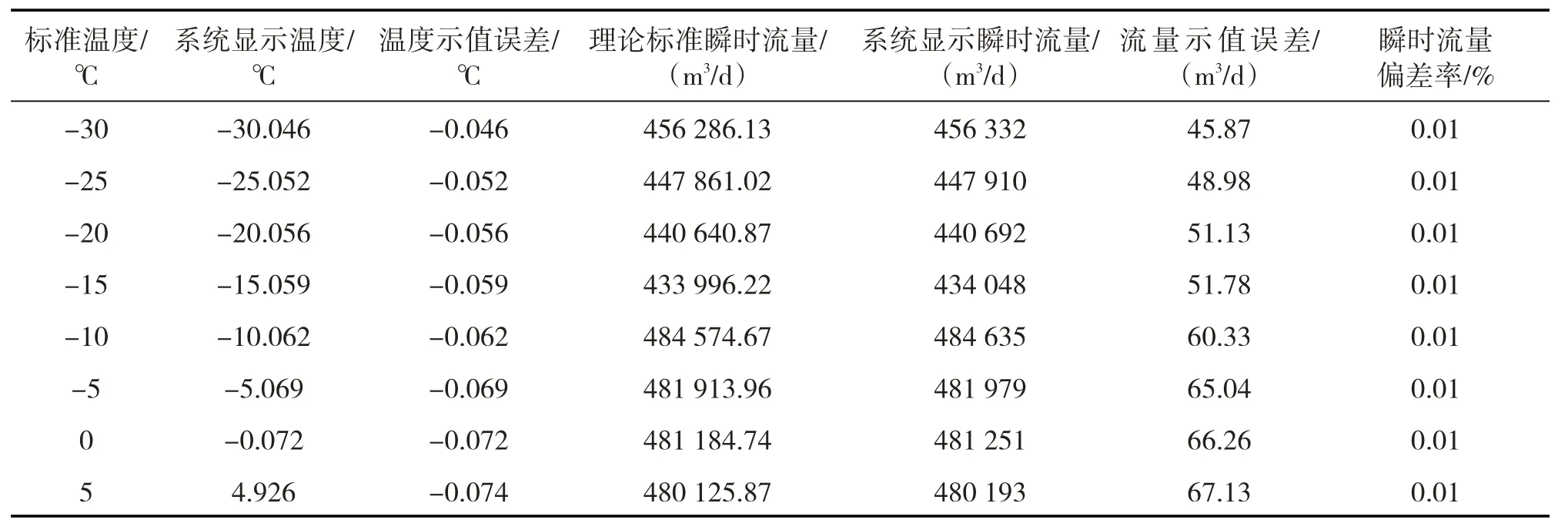

3.2 系统影响

在GB/T 18603—2014《天然气计量系统技术要求》中明确A 级计量系统的温度测量仪表的最大允许误差为±0.5 ℃,流量计算结果的最大允许误差为±1.0%[10],即瞬时流量允许偏差率为±1.0%。在测量环境、装置参数、气质参数相同的情况下,给定测量流体温度,在现场计量系统中得到硅PN结数字温度计温度测量示值与流量计算结果,与标准值进行对比见表6,其温度测量最大示值误差为-0.198 ℃,瞬时流量误差最大为0.03%,满足标准要求。但在实际应用中,由于数字传输技术的集成化,现场无法实现对温度计测量偏差调节,且更换温度计需对其传输信号对接匹配进行设置[11]。

表6 硅PN结数字温度计现场系统应用数据

4 结论

综上所述,硅PN 结数字温度计在天然气计量的温度测量上有较好的应用效果,可依据JJF(川)139—2017《数字温度计校准规范》进行量值溯源,能够适用于现场天然气贸易计量。

1)硅PN 结数字温度计在天然气计量的应用中,虽热响应时间上略差于传统的铂热电阻温度计,但其综合计量性能完全满足天然气A 级计量系统的各项测量需求,可替代铂热电阻温度计应用于天然气交接计量。

2)硅PN 结数字温度计信号传输简洁,线路铺设简单,不需要信号调理、转换等多个单元的线路连接,避免了人为操作影响的可能性,节约硬件成本费用,也减少了控制机柜的占用面积,降低了设计和安装工作量。

3)采用硅PN 结数字温度计进行天然气温度测量,相较于传统铂热电阻温度测量,减少了安全栅、AD 转换两个中间环节,温度测量回路误差减小,且其仪表校准周期为一年,减少了常规计量回路每季度联校一次的人工成本,降低了工作人员的劳动强度,降低维护费用,提高了工作效率。

4)硅PN 结数字温度计由于数字技术的高度集成化,其转换器集成于内置PN 结电路板,无法拆卸和操作,只能接收到经转换后的数字信号,导致不能在现场进行偏差调节和曲线修正,若出现故障,只能对温度计进行更换,建议在主电路板集成对转换器的调节模块,并能够通过面板按键进行调整操作。传统铂热电阻温度计可直接更换测温元件,恢复线路连接后无需其他操作即可实现正常温度测量,但硅PN 结数字温度计受传输协议匹配的限制,还要进行信号传输调整,较为复杂。