塔里木盆地富满油田超深井尾管简易控压固井技术

2023-10-25县世东

县世东

中海油田服务股份有限公司油田化学事业部(新疆库尔勒 841000)

富满油田位于塔里木盆地北部坳陷中部的阿满过渡带,目的层一间房组,截至2022 年底,富满油田奥陶系已探明石油地质储量1.02×108t,具有广阔的开发前景。由于该区块三开志留系地层承压能力低,采用常规尾管固井方法,每次固井施工志留系都存在严重漏失现象,只能被迫采取正注反挤的施工工艺进行补救,但固井封固质量不理想[1,2]。因此针对富满油田井深、裸眼长度较长、漏失风险高、井底温度高、地层承压能力弱、压稳和防漏等难以兼顾的固井难题,在富满地开展推广应用低密度水泥浆体系和简易控压固井技术,有效解决了该区块低压易漏井固井技术难题,达到了有效封固,满足了后期试采作业,有效保障了该区块油气资源的有效开发。

1 地质及工程简况

1.1 地质情况

富满油田位于塔里木盆地北部坳陷中部的阿满过渡带,探索满深区块FI17 断裂带南段一间房组含油气性,落实油气富集规律,建成一定的产能,提高储量动用程度,为储量升级做准备,三开先后钻遇泥盆系、志留系(塔塔埃尔塔格组、柯坪塔格组)、奥陶系(铁热克阿瓦提组、桑塔木组、良里塔格组、吐木休克组)、寒武系一间房组,其中志留系地层含有大量砂岩粉砂岩,承压能力低,易发生漏失,压力系数在1.40~1.47,铁热克阿瓦提组及桑塔木组还可能存在盐水,压力系数为1.32~1.36[3-4]。

1.2 工程简况

富满油田多数采用塔标Ⅰ和塔Ⅱ的井身结构,见表1。一开采用内管插入式表层,二开采用裸眼封隔器双级固井,三开尾管悬挂,三开一般中完井深在7 200~8 100 m,完井泥浆密度1.36~1.42 g/cm3。

表1 富满油田井身结构

2 固井难点

1)裸眼段长,志留系含有长段砂岩及粉砂岩,送钻期间可能发生失返性漏失,造成井壁失稳,引发垮塌等,出现套管下入困难或者井底沉砂过多而无法下到位,出现漏封的情况。

2)下套管时间较长,泥浆在高温下长时间静止易发生老化,影响泥浆性能,导致套管到位后顶通压力过高,造成地层漏失而无法建立正常循环。

3)深井、高温井对水泥浆综合性能要求高,上下温差大,水泥石强度发育要求高,尾管封固段长,水泥浆顶部易出现“超缓凝”。

4)斜井段套管居中度较低,顶替效率较低,在斜井段易偏心,造成单边窄间隙,易形成低边窜槽,固井质量难以保证。

3 水泥浆体系优化选择

为确保领浆低密度水泥浆体系良好的流动性和抗压强度的及时性,必须满足48 h 抗压强度达到3.5 MPa 以上,优选合适的大温差缓凝剂,保障领浆低密度水泥浆体系能降低井筒内液柱压力,又能在规定时间达到满足施工要求的抗压强度。通过水泥浆的升降温稠化试验和超声波静胶凝强度试验,测试顶部强度变化情况。选用A、B 两种聚合物缓凝剂进行对比评价,优选出缓凝剂A作为现场施工使用型号。评价试验表明,采用缓凝剂A 的水泥浆体系,在90 ℃的高温养护下,48 h 强度达到7.8 MPa,能够保证低密水泥浆在规定时间内强度提高到一定程度,又能实现防漏,提高水泥环密封能力,优化后的配方如下。

干混:G 级水泥+20%微硅+25%空心微珠+2%BCJ-300S

湿混:淡水+4.8%BCG200L+3.5%BCR-320L+2.7%BCD-210L+1.36%BCJ-300S

从表2 试验结果可以看出,不同缓凝剂在循环温度和稠化时间一致的情况下,A 缓凝剂升降温稠化时间明显短于B 缓凝剂;相同水泥浆养护时间,A水泥石顶部强度增加更快。

表2 不同缓凝剂与降失水剂复配时水泥浆性能

4 简易控压固井设计

精细动态控压固井技术在国内得到广泛运用,尤其是压力敏感地层、窄窗口地层等固井中取得良好应用效果[5-10],精细控压固井需要精细控压设备和服务人员,现场施工成本较高,施工现场空间受限。针对满深区块中完井泥浆密度偏上限,下限空间比较大的井,可采用简易控压固井工艺。其特点为:

1)有效降低环空当量密度,降低漏失风险。

2)井口可控,及时补充回压能够有效压稳地层,降低井控风险。

3)可以适当提高固井施工排量,提高顶替效率。

4)无需精细控压设备和专业服务人员,有效降低了施工成本。

4.1 简易控压固井施工流程

4.1.1 循环降密度

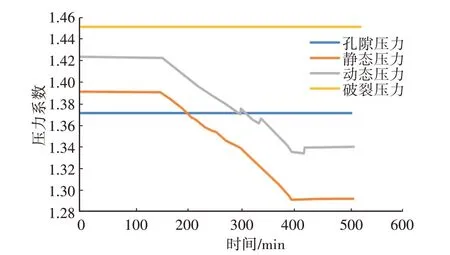

套管下到位后,通过小排量顶通建立循环,逐渐提排量至固井施工排量的80%,严防井漏,循环至进出口泥浆密度黏度一致后,将现场提前准备好的低密度轻泥浆泵入井内替换井内老泥浆,前期以10 L/s 的排量进行替换,当低密度轻浆出管鞋后,通过走节流管汇至液气分离器返至泥浆罐,通过计算轻浆返至环空的高度和返出泥浆罐液面情况,调节循环排量,控制循环压耗以达到井底压稳状态;同时当排量提至施工排量后液面还会上涨,则通过节流阀开度给井口添加回压进行压稳,同时验证地层安全密度窗口下限,确保井筒不溢不漏。图1 为轻浆返至环空不同排量下动当量变化,表3 为一次性降密度方案。

图1 轻浆返至环空动当量变化

表3 降密度方案

4.1.2 悬挂器投球座挂

循环降密度完成后,停泵环空控压,进行投球,候球入座期间小排量送球,通过节流管汇井口补压,保证井下压稳。蹩通球座时根据球座位置研判冲击压力是否会传至井底,若有影响,节流阀全开,防止瞬间高压导致井漏。球座蹩通后,提排量至施工排量,大排量循环洗井,同时验证与座挂之前的压力对比,再进行施工作业。

4.1.3 施工作业

简易控压固井施工的关键是切换流程,泵送不同流体,在不同阶段,节流管汇、节控箱之间的衔接,需要做到“停泵时慢降排量井口补加回压,启泵时缓开泵节控箱缓慢释放套压”,保证施工过程中井底ECD始终处于安全窗口之内。

4.1.4 控压起钻循环排重浆

尾管固井施工结束后环空当量密度一般低于压稳当量密度,通过调节节流管汇节流阀开度进行环空灌浆、环空控压3~5 MPa 起钻,具体根据裸眼地层出盐水,压稳地层确定控压值。管内通过重浆来平衡钻具外回压,起钻15 柱后,在第16~17 柱之间接上旋塞,将第17 立柱下回井内,开泵大排量循环排重浆,重浆全出钻具后环空不用控压,重浆排完后,控压1~3 MPa 循环1 周,控压起钻1 柱,关闭旋塞,环空加压5~8 MPa蹩压候凝。

4.2 控压值的确定

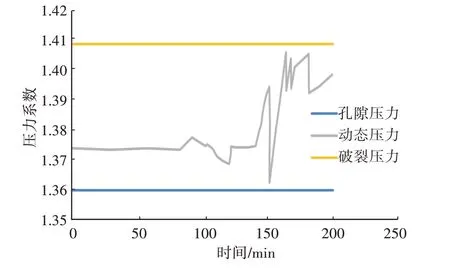

由于该区块并非所有地层都含有盐水,故本开次的安全密度窗口需要根据钻进期间、循环降密度期间液面情况进行校核,再次确认安全窗口。同时通过软件模拟、静压计算等多种方式计算当量密度,根据施工过程比较同阶段对应的井底当量密度与安全窗口的上下限,确定控压范围。水泥浆出管鞋前压力靠中下限控制,水泥浆出管鞋后靠中上限控制,保证水泥浆进入裸眼段后,不受裸眼地层盐水污染,同时不存在漏失发生,能够实现一次上返。

5 现场应用

2022 年11 月以来,试验、推广简易控压固井技术,结合双凝水泥浆浆柱结构设计,此区块累计作业36井次,推广应用35井次,推广率97.2%,成功34井次,成功率94.4%,固井平均合格率为91%。下面以满深某井为例介绍简易控压固井技术的应用情况。

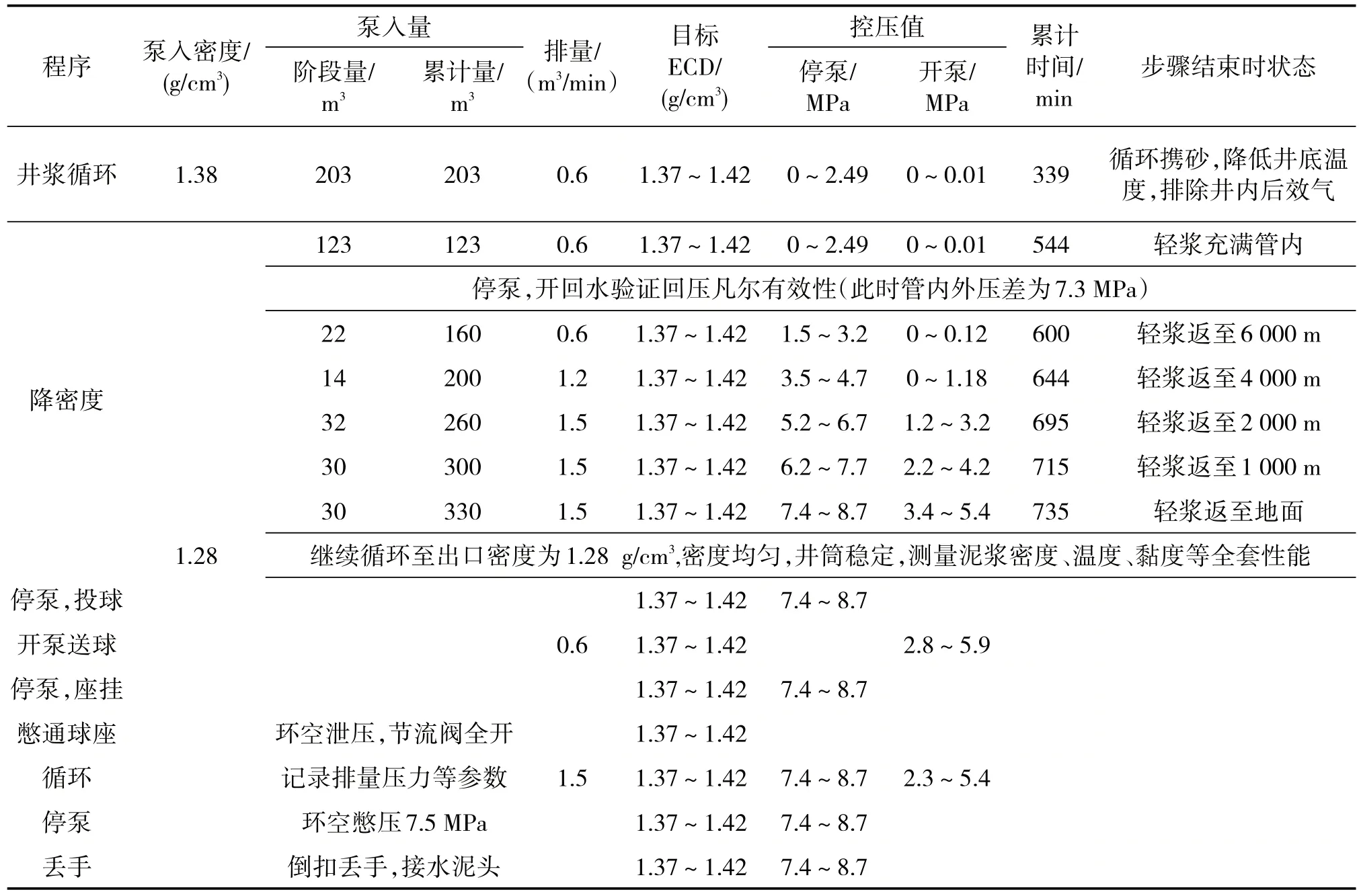

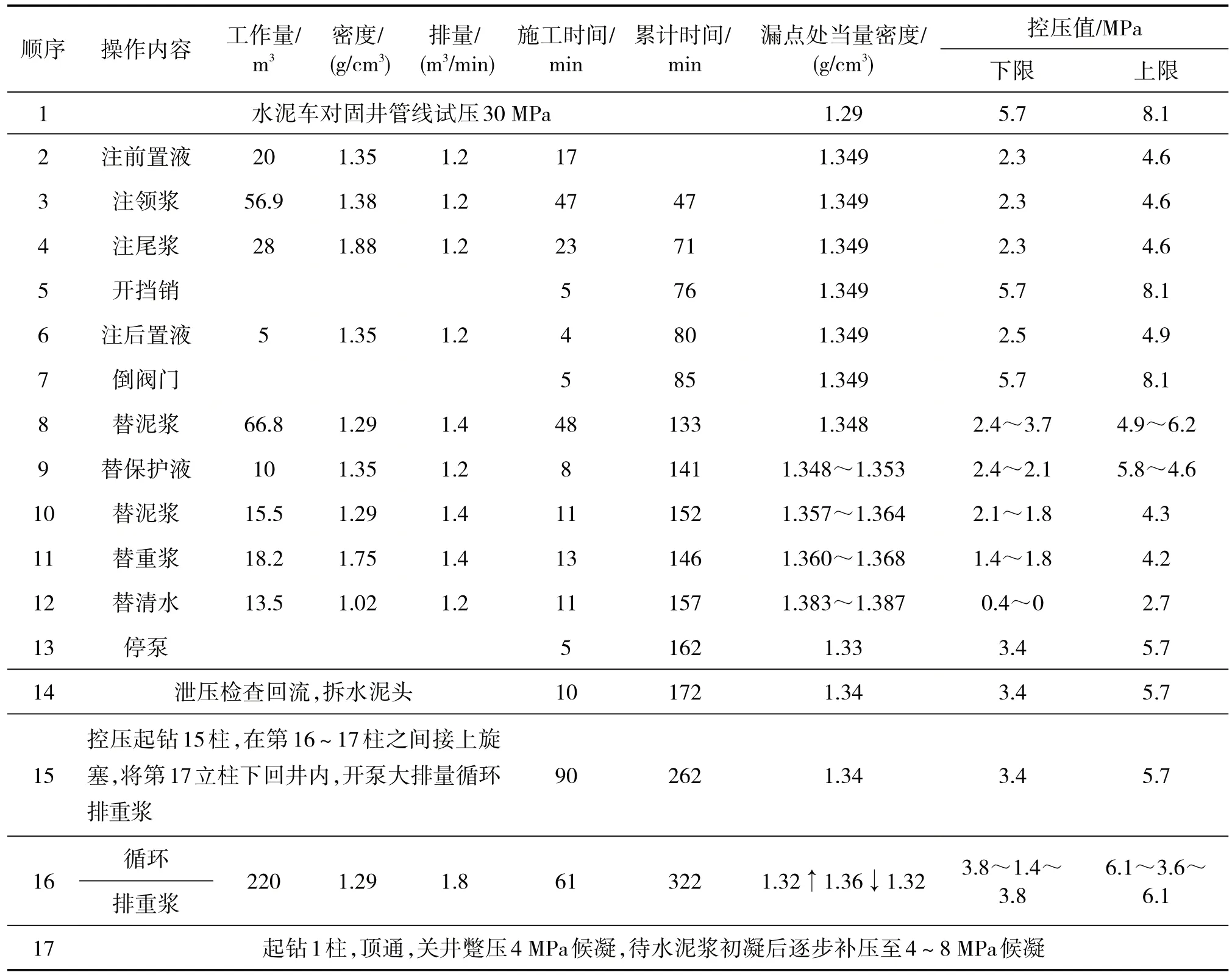

满深某井三开采用Φ241.3 mm钻头钻进至井深7 549 m 完井,下入Ф200.03 mm 套管,地层压力系数1.36,志留系底部承压能力1.408 g/cm3,控压施工流程见表4。结合上述浆柱结构设计,模拟计算注水泥及替浆过程中井底及关注点动态压力,当量密度分布,结果如图2 所示,从图2 可以看出,6 006 m 处注替过程中动态当量密度为1.35~1.405 g/cm3,而此处承压能力为1.408 g/cm3,说明可以有效防止薄弱地层发生漏失。

图2 志留系底部6 006 m施工过程中当量密度变化

表4 施工流程表

此井三开尾管在志留系处存在易漏点,承压能力仅为1.408 g/cm3。通过双凝浆柱结构设计,优化施工流程,成功实现控压固井,施工全程无漏失。施工结束后第8 天测声幅,现场解释合格率90%,相比之前没有采用简易控压固井技术的固井平均合格率提高了28%。结果证明,该技术能够有效地解决富满油田三开低压易漏问题,提高固井质量。

6 结论

1)采用简易尾管控压固井工艺,能够有效解决富满油田志留系漏失严重的问题,能够实现一次上返的目的,有效提高本开次的固井质量,形成的低密度水泥浆体系和固井工艺对后续同类井固井具有重要的参考价值。

2)有效地解决了施工过程中的排量受限,提高了顶替效率。优化水泥浆性能,采用双凝的浆柱结构,通过优选大温差缓凝剂,能够在有效降低井筒压力的同时实现短时间内水泥浆强度的快速提高,实现有效封固,降低井控风险,对提高复杂井眼条件的固井质量具有重大意义。

3)简易控压固井相较于精细控压固井工艺,具有更强的灵活性和经济性,对于油气水显示不活跃且易漏的井可以推广应用。将井筒压力释放,提高施工排量,可有效提高环空顶替效率和固井质量。