基于激光切割的液压支架结构件工艺优化

2023-10-24宋灵修马恒波孙满春

宋灵修,马恒波,孙满春

(郑州煤矿机械集团股份有限公司 成套装备研究院,河南 郑州 450016)

0 引言

液压支架主体部分是由中厚钢板的结构件和油缸两部分组成。如图1 所示,其中由中厚钢板组成的结构件约占液压支架总重量的79%左右,原材料主要是以厚度16 mm ~50 mm 的中厚钢板为主。针对中厚钢板的切割,传统的切割设备主要是以火焰切割机和等离子切割机为主。在一定程度上由于等离子和火焰切割设备在切割下料时容易产生不均匀的收缩和一定程度上的热变形量,切割成型时容易发生割缝补偿,不能有效保证切割精度[1]。而切割质量差会导致结构件零件拼装定位困难、机械加工余量过大等问题,严重的甚至会导致液压支架在煤矿开采过程中对煤矿井下生产和煤矿工人安全带来严重的安全隐患。为保证液压支架结构件零件切割下料时满足图纸、工艺的公差尺寸,在液压支架结构件工艺加工方案中存在着大量的机械加工工序,极大地影响了结构件生产加工节拍。

图1 液压支架成品图

而切割速度快、加工质量高的激光切割机由于成本和设备功率等因素的影响,在以往液压支架结构件下料切割时仅应用于一些液压阀板(4 mm ~25 mm)、标牌等一些非受力薄板的切割,并未在液压支架结构件切割中产生广泛的应用。那么在保证产品质量的前提下,减少不必要的加工工序,优化工艺流程,提升加工效率就变得尤为重要,因此光纤激光切割、大功率激光切割技术也应运而生[2]。

1 激光切割的应用

(1)激光切割的应用原理

目前对于激光切割薄板的工作原理和工艺方法的研究已经相当深入,而针对厚板的激光切割工艺研究报道还相对较少。对于中厚板的激光切割则需要在激光光束中加入氧气等活性气体作为辅助气体,利用高密度的能量汇聚到微小的空间通过激光束加热工件,使金属或非金属的工件温度迅速上升,在非常短的时间内达到材料的熔点和沸点,致使材料开始快速熔化并汽化形成蒸气。并且依靠辅助气体的动力学作用把熔化的熔渣从切口中吹出去,从而在材料上形成切口。

(2)激光切割的特点

与传统的火焰切割、等离子切割方式相比,激光切割在金属材料切割加工中最重要的专业优势就是生产切割加工速度更快、切割质量更高。如图2 所示,金属材料经过激光切割后,切割位置热影响区宽度很小,切缝附近材料的性能也几乎不受影响,并且工件变形小。切割表面不容易产生熔渣、氧化皮,部分液压支架结构件零件经下料切割后甚至可作为最后一道加工工序,无需机械加工,零件可直接供焊接、装配使用。

图2 激光切割实际效果

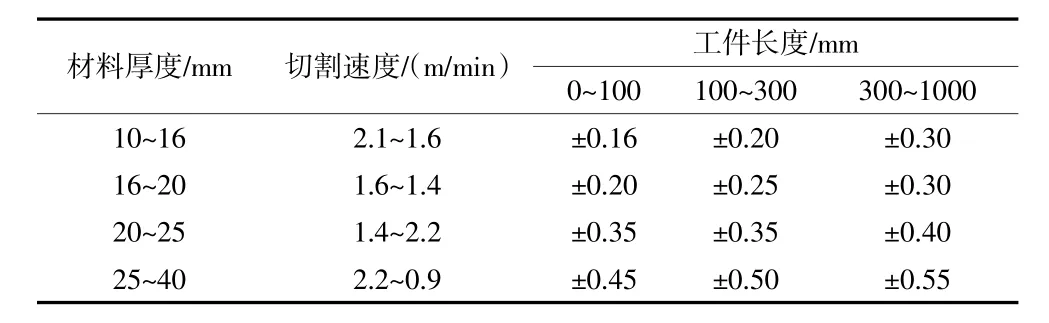

激光切割属于热切割方式的一种,在切割过程中有0.1 ~0.3 mm 左右的材料被去除,其次,热加工就会产生热变形,见表1 说明材料厚度、零件尺寸大小与误差的关系。

表1 激光切割尺寸精度误差表

(3)激光切割板厚的影响因素

激光切割时,激光发生器的功率与金属材料的光纤激光切割速度成正比,而激光功率大小的选择对切割板厚也有本质上的影响。切割功率需根据切割板材的材质及板材的厚度来确定,功率过大或过小都无法得到良好的切割面。激光切割时功率太小会产生切割熔渍,切割断面上会产生明显的瘤疤。适当激光功率的选择,配合适当的切割气体和气体压力,才能保证产品良好的切割质量,因此对中厚板的切割需要匹配相应大功率的激光切割设备才能够有效保证生产切割的精度,激光切割影响因素见表2。

表2 激光切割板厚影响因素

2 传统液压支架结构件工艺存在的问题

液压支架结构件零件目前较多采用的加工工序有:火焰(等离子)切割、清渣(清除氧化皮)、矫平、割坡口、折弯、铣边、钻孔、镗孔工序。如图3 所示,在首道工序切割下料时经常无法有效保证切割面质量和切割尺寸精度[3],外形切割尺寸偏差最大在±3 mm,且在切割过程中产生大量的割渣、飞溅、氧化皮。因此需要通过增加清渣、矫平和机械加工(铣边、钻孔、镗孔)来保证液压支架结构件零件的外形尺寸和切割面质量。

图3 火焰切割实际效果

(1)经火焰(等离子)切割下料的切割面会产生较多的割渣与氧化皮。割渣影响组件拼装定位尺寸,而氧化皮影响结构件焊接质量,因此下料切割后常需要增加清工序,清净切割产生大的熔渣,打磨干净氧化皮,以此来保证液压支架结构件拼焊质量[4]。

(2)火焰(等离子)切割时局部热量高,导致零件热变形量较大,结构件板件零件的平面度无法达到图纸、工艺标准,影响后续工序折弯、铣边、镗孔、钻孔的尺寸定位基准。因此,当需要进行折弯和机械加工的零件在下料切割后机械加工前需要对零件进行矫平工序,以此来保证零件平面度满足图纸和工艺的要求。

(3)火焰(等离子)切割后外轮廓及内孔的切割面会产生一定的倾斜角,起割点局部会产生缺陷。而切割面需要配合拼装和保证定位尺寸的零件需要在切割下料时留机械加工余量,后续增加铣边工序从而保证拼装定位尺寸。

(4)孔作为零件重要受力部位,不能直接切割出来,需要通过钻孔(镗孔)工序机械加工出来。但是孔加工时容易出现定位错位、漏加工、加工超差等问题,而导致产品的报废,造成极大的材料成本和加工成本的浪费,影响整体的生产效率。

3 激光切割对传统加工工艺的影响

为了提高切割生产效率和保证切割生产质量,大功率激光切割机和光纤激光切割机产生更广泛的应用[5]。如图4 所示,经激光切割(未经人工打磨清渣)的液压支架零件中筋板、插板、阀板等零件,切割表面光滑,无明显的割渣、飞溅、氧化皮,且内孔均匀光滑,起割点无明显的切割缺陷[6]。经测量切割下料误差在±0.55 以内,满足图纸、工艺规范的要求。因此,在采用激光切割设备在保证工件切割质量的前提下,可适当减少传统工艺中不必要的加工工序[7],优化工艺流程,提升加工效率。

图4 激光切割液压支架零件实际效果

(1)经激光切割下料后,根据切割面的切割情况可以取消清渣工序中清除氧化皮的作业内容,以此来提高整体生产节拍。

(2)对于非细长件零件(长宽比≤5),用20 kW、30 kW 的大功率光纤激光切割机切割后,平面度满足图纸工艺要求的可取消矫平工序,若无折弯、割坡口、机械加工等工序的,激光切割下料后可直接转运至配套工序进行配套。

(3)采用大功率激光切割机切割的板厚为10 mm ~40 mm 零件时,可适当取消耳板、平衡耳板、柱窝下筋板、定位筋板的铣边工序。由传统的工艺流程:数控切割—清(清渣、清氧化皮)—机械加工工艺流程,优化为:激光切割—清(清渣),优化了作业流程,提升了生产效率。

(4)不连接千斤顶的不受力的耳板、阀板、盖板锁销孔均由激光下料直接割成,可取消钻孔、镗孔工序,降低了加工成本,提升了整体的生产效率。

(5)顶梁、掩护梁、底座三大件铰接孔的加工可由传统的主筋零件预割孔—主筋组件预镗孔—部件整体镗孔的工艺流程,在基于20 kW、30 kW 的大功率激光切割机切割的板厚为10 mm ~40 mm 的铰接孔加工工艺优化为:主筋零件预割孔后直接转运至部件整体镗孔,在保证整体镗孔余量的基础上,取消了主筋组件预镗孔的工序,能有效缩短物流转运周期。

4 激光切割的发展

目前激光切割正向着智能化、产线化的方向发展,通过生产车间内所有物流设备、激光切割设备、安环设备的所有硬件实现网络互联互通,再通过切割设备与MES 生产控制、WMS 仓储管理、WCS 物流执行系统、QMS 质量管理系统相集成。最终实现激光切割设备的钢板自动上下料、离线切割程序的自动下发、切割任务的智能分配、零件的自动切割等智能化功能。打破了传统切割行业人机交互的生产状况,依靠数字化系统集成,实现激光切割的设备自动化、物流自动化与信息自动化。在保证质量的前提下大幅提升了液压支架结构件切割生产效率和整体的生产产能。

5 结论

基于大功率激光切割的特点结合现场激光切割精度及质量状况,可适当取消传统液压支架结构件工艺中打磨氧化皮、矫平、铣边、钻孔、镗孔、组件预镗等工序。在保证产品质量要求的前提下,减少了传统工艺流程的加工工序,降低了液压支架的加工成本。

未来随着激光切割技术的发展,采用大功率激光切割工艺,能够有效地缩短生产加工节拍,提高生产效率。在保证产品质量的前提下,能够有效降低制造成本,符合节能、绿色、高效、智能的数字化生产模式[8],可以切实提高液压支架结构件产品的生产效能、产品质量,缩短企业交货周期。