适用于形性一体化的工业备件增材制造工艺研究

2023-10-24李国伟张路思李运达顾邦平

李国伟,张路思,李运达,孙 群,顾邦平

(1.上海海事大学物流工程学院,上海 201306;2.上海电机学院机械学院,上海 201306)

0 引言

现代制造企业通过引进先进的生产设备和工艺推动企业转型升级,这导致企业的进口设备已经占有相当大的比例,虽然进口设备具有自动化程度高、运行可靠、维护量少等优点,但备件是设备及时维护检修和应急处理所需的保障性物资,也是支撑设备可持续运行的重要物质基础。随着国际贸易争端加剧,以及新世纪新冠疫情对全球国际贸易产生的负面溢出效应,备件备品的管控策略受到诸多挑战,主要包括:(1)疫情/后疫情时代,备件供货不确定性明显增多,采购周期长、供货不及时现象日益增多,设备故障因缺少备件不能及时排除会影响到企业的正常生产,疫情时代备件采购的稳定性受到冲击。(2)随着全球贸易摩擦和知识产权竞争加剧,备件设计的独家垄断性增强,全球供应链中断风险增加,传统的备件替代策略受到挑战[1]。(3)进口备件购买成本高昂,尤其是高质量高精度高性能的非标备件,会造成维护维修成本的上升而影响到单价产品的成本。因此,备件国产化替代已经成为企业降低维修成本和应对采购环节不确定性的重要举措。基于此,国内企业进行了大量的实践,根据备件的特点制定差异化的国产替代方案[2-4],包括直接选用国产定型产品、材料和工艺改进、仿制替代、备件的再修复利用、备件直接增材制造等措施。

备件增材制造(Additive Manufacturing,简称AM)的实施引起了国内外学者的广泛关注,正在成为备件供应的重要途径,甚至被认为是备件领域的下一次革命[5]。Atanu Chaudhuri 等[6]认为AM 有助于在短时间内交付备件,从而避免维持大量库存。国内学者已关注增材制造在高端产品金属零部件再制造修复中的应用,如潘新等[7]对金属增材制造技术在军用飞机维修中的应用做出了体系化的概述;董世运等[8]利用激光熔覆的增材制造技术对坦克发动机的凸轮轴等零部件进行了再制造修复等。增材制造技术已为我国航空航天、动力能源领域高端装备的飞跃发展和品质提升作出了重要贡献[9],增材制造助力安全、高效的工业备件管理仍有巨大潜力,尤其对于结构形状复杂、尺寸精度和表面质量要求高(形)、工况要求相对苛刻的非标特殊备件。

1 工业备件形性一体化工艺研究

1.1 工业备件的技术特性分析

高质量高性能的工业备件的技术要求体现在形状、精度、性能、内部结构、材料性能、装配方式等方面,主要影响因素包括成型材料特性、备件结构、设备性能和精度、工艺参数等,以下从“形”和“性”两个方面概述备件的特性要求、影响因素及保障措施。

(1)备件“形”的要求和保障措施

备件“形”的要求主要考虑表面质量、尺寸精度、位置精度。结构复杂的备件在逆向工程中受到测量精度、三维模型重构误差的影响,而在增材制造中备件成型质量还会受到设备自身精度、材料成型精度、模型摆放方向和工艺层数的影响,比如通过调整打印参数和放置方向,可以得到更高质量的打印件。

(2)备件“性”的要求和保障措施

为了适应实际工业生产环境,备件应满足导电导热性、延展性、硬度、刚度、密度五个方面的性能要求。鉴于备件的性能、结构与工作要求的影响因素众多,使得材料-工艺-性能关系难以主动把握,探索的路径之一是通过增材制造AM 技术测试不同材料零件性能,或去除多余材料成分,或更换其他类型材料,得到满足要求的备件替代品。此外,由于增材制造层层累积成型工艺特点,备件的结构形状与工艺参数也会影响产品的强度、刚度等性能,通过改进结构和调整工艺参数优化备件性能也是值得关注的方向。

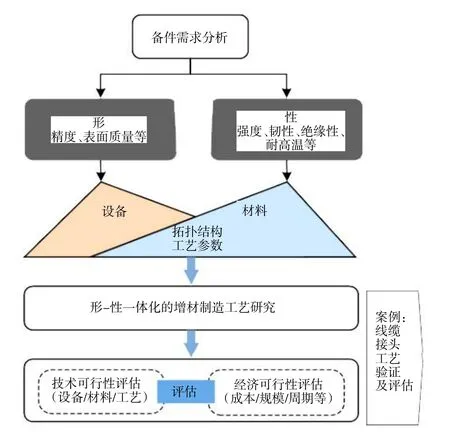

1.2 形性一体化工艺研究

鉴于工业备件的上述特点,同时满足备件“形”“性”要求的增材制造工艺面临挑战,如设备购置成本高昂或者专用材料研发困难。因此,针对高质量备件的形性的需求特点,分析增材制造中关键因素对备件形性的影响,制定兼顾技术可行性与经济可行性的形性一体化工艺方案显得尤为必要,如图1 所示。

图1 备件增材制造工艺研究框架

目前,AM 形性一体化研究已经受到学术界和产业界关注。卢秉恒[9]提出基于人工智能技术发展形性智能可控增材制造技术装备是AM 未来的核心发展目标;刘晓晨等[10]对FDM 和SLA 两种工艺形性一体化中的工艺可成形性进行了量化分析。针对备件增材制造工艺匹配性评估,工业领域非金属备件用量较多,亦需要关注,同时需要兼顾技术可行性和经济可行性。

一方面,备件国产化有一定风险,为保证生产正常进行,有效避免备件国产化后可能产生的工作效率和运行质量下降问题,应针对不同特点的进口装备零部件进行技术可行性分类评估:①针对高精度类标准件,可以采用国家标准或相关领域质量检验规定进行评估;②针对非标类进口备件的国产化,可以根据原件的实际工况设定国产备件技术要求,特殊性能要求需要通过材料性能测试实验获得。总之,备件国产化实施方案中需要选择合适的评估标准,在材料选择、生产工艺等方面应尽可能使用国家标准检验评估,以此避免不必要的技术繁琐。

另一方面,增材制造中除了对比现有零件与替代零件的物理、机械等性能参数之外,还应对不同生产工艺下的研发周期、生产周期、效率和成本等多方面综合比较,并能够回答以下问题:什么备件适合增材制造、何时进行制造、制造多少等。鉴于增材制造的技术优势,其效率和成本优势明显,尤其考虑到备件替代延长了原设备的使用寿命,其经济效益明显。

2 线缆接头增材制造工艺研究和评估

2.1 问题的提出

某公司引进的自动锁螺丝机每年因为线缆接头损坏或者松动导致的失效有很多,面对这种情况只能购买新电缆,购买新电缆价格昂贵,每年上百万成本。如果能够实现接头国产化,只要更换接头就可以继续使用,可以节省很大一笔费用。

2.2 技术难点分析

形和性的特殊性:线缆接口精度要求低于0.2 mm,因结构形状复杂,有多层极微小的沉孔结构和不规则薄壁特征,且当前的针对塑性耗材增材制造工艺在0.2 mm 的误差范围内难以呈现出接头的微小沉孔特征,现有产品很难找到可替代的;接头的材料为成分未知的高分子材料,其具有吸能、强绝缘、工作温度范围大、非易燃、高韧性的特点。

2.3 实验评估与验证

2.3.1 形性一体化工艺研究初步方案

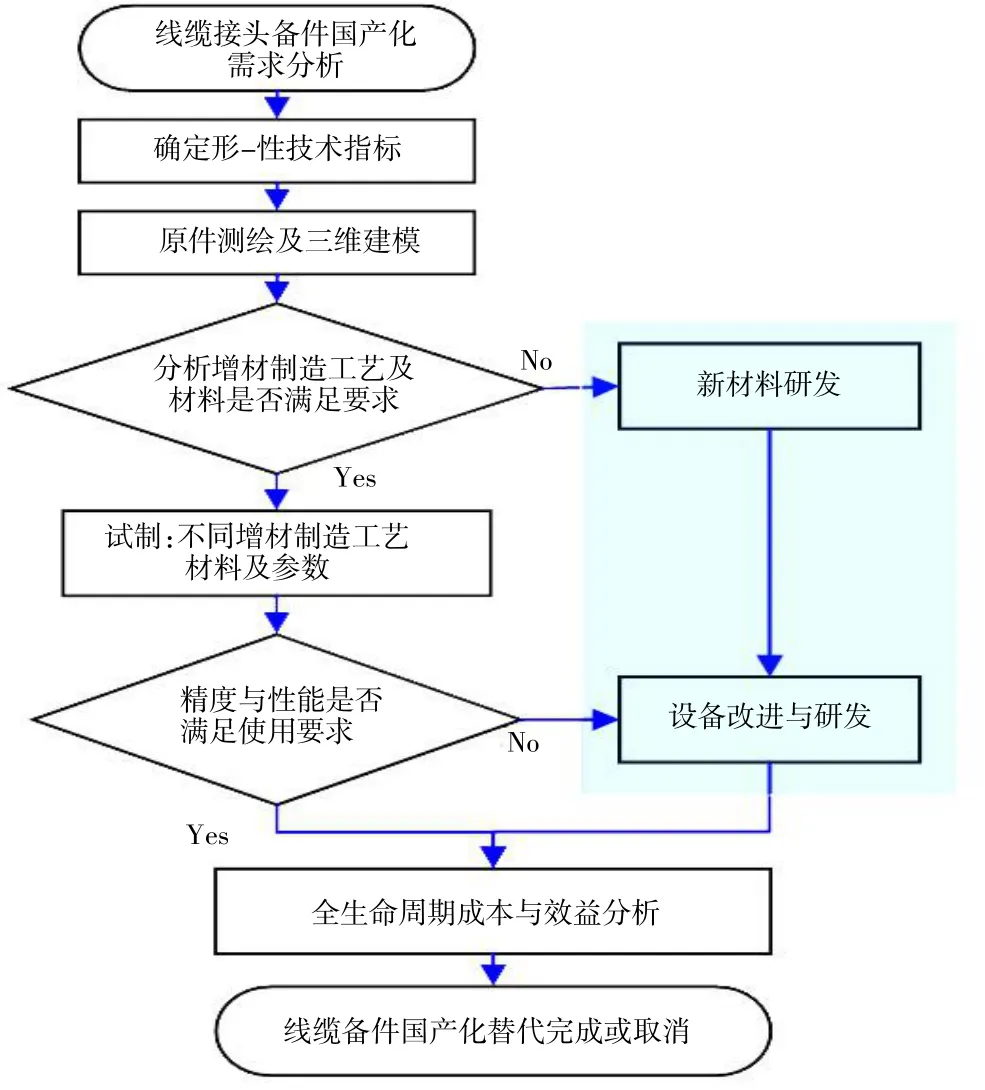

为获得满足要求的材料,将按照以下逻辑进行试验验证,技术路线如图2 所示,主要实施步骤如下:

图2 线缆接头国产化替代实验技术路线

(1)根据线缆接头的实际工况设定国产化备件的性能设计标准。

(2)对原件进行测绘,应用拓扑结构优化进行三维建模。

(3)在现有的AM 成型工艺中寻找合适的材料,形成具体的工艺方案。

(4)检验打印件几何精度是否满足设计要求。

(5)在满足成型精度的前提下测试材料的装配性能和使用性能。

(6)根据备件国产化全过程成本,综合比较分析研发周期、生产周期、效率和成本等多方面效益。

2.3.2 3D 打印方案

(1)线缆接头性能标准设计

线缆接头是用来锁紧和固定进出线,起到防水防尘防震动的作用,其处于自动锁螺丝机受持部位附近,要求绝缘性好、耐高温、阻燃性好,产品使用过程中经常拉拽,对线缆接头的强度和韧性的要求高。

(2)几何模型重构

该线缆接口为具有多个多层沉孔结构的圆柱壳体,所以采用接触式测量方法测量其轮廓数据。线缆接口精度要求低于0.2 mm,因此对于接口外壁、肋板和初层沉孔的测量,采用分辨率为0.01 mm 的数显游标卡尺即可。对于更深层的沉孔结构,由于其孔径极小使用尺规测量或激光扫描仪,都无法得到准确的数据,因此辅助采用了石蜡制取阳模的方式,并对孔径及孔深进行了多次测量,以提高测量精度。

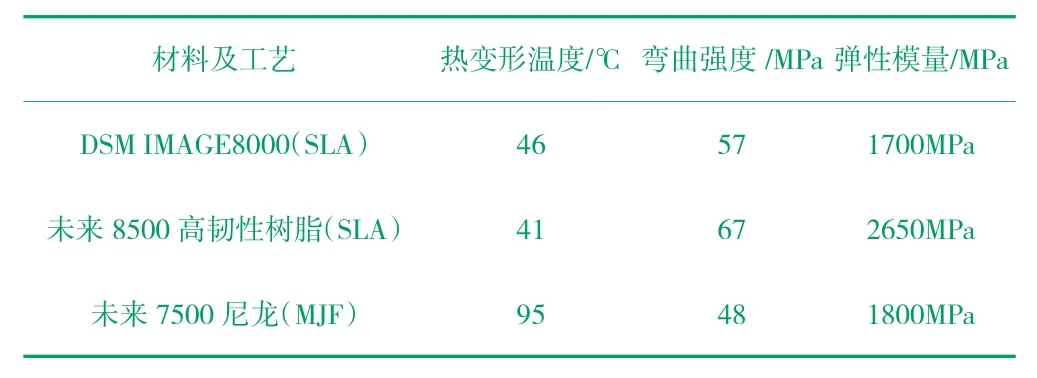

(3)增材制造工艺及材料选择

该线缆接头材料为成分不明的高分子材料,综合工艺与成本两个因素,选用校内工程训练中心现有的SLA(立体光固化成型)、MJF(射流熔融3D 打印)、SLS(选择性激光烧结)四种增材制造工艺设备进行3D 打印,并对打印质量进行分析,所用3D 打印材料及性能见表1。

表1 3D 打印材料及性能

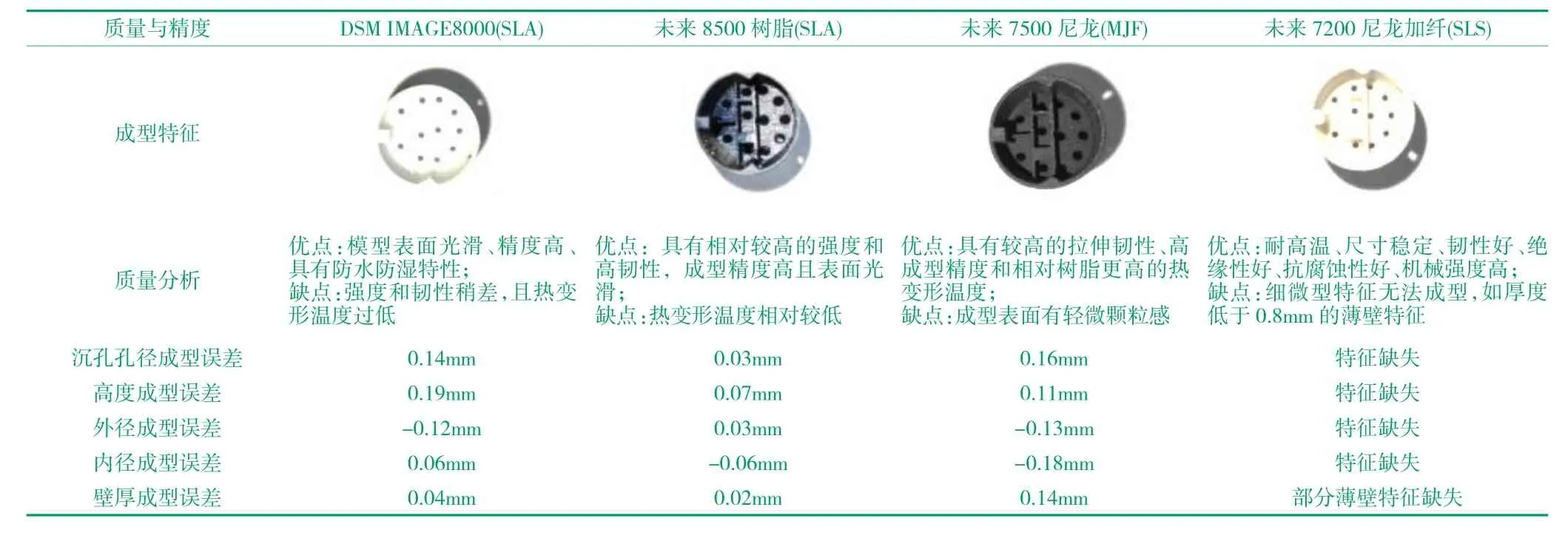

试制件沉孔特征、薄壁特征打印效果见表2。结果表明:采用SLS 技术及其对应耗材打印的试制件因耗材粉末颗粒粗大,未能成型线缆接头中的薄壁特征,在该耗材及其对应技术下的试制件成型精度不达标;而采用SLA 和MJF 技术及其对应耗材打印的试制件成型精度均符合产品的成型精度的指标,均可以现场采用。

表2 不同3D 打印工艺的线缆接头质量与精度分析

(4)成本及效益分析

a.作为线缆接头的替代件,其成本与购买新电缆相比成本效益明显,可以为企业每年节约上百万新品购置费用。

b. 利用增材制造技术可快速生产线缆接头替代件,减少因贸易壁垒带来的缺货风险。

c.如果从企业内部所需延伸到整个行业,可以考虑规模化生产,具有显著的社会效益;虽然目前的备件试验件具有了原件的形性功能要求,已应用于工业现场,满足了“应急性替代”,但使用寿命还有待进一步观察。

为了形成“持久性替代”的工艺方案还需要深入探讨材料的特性,并综合考虑增材制造设备的成型工艺,以上工作则需要研发成本的投入,需要从备件风控管理角度评估其必要性。

3 结论

面对国际贸易争端等不确定性,工业备件备品的管控策略面临新的挑战,在总结目前备件国产化替代方案的基础上,重点关注适用于形性一体化的备件增材制造工艺研究,研究内容总结如下:

(1)分析了高质量工业备件的技术特性、形性质量影响因素及保障措施。

(2)提出了适用于工业备件的形性一体化增材制造工艺研究框架,分析了AM 用于工业备件国产化替代的可行性及存在的问题。

(3)提出了形性一体化增材制造试验技术路线,并以线缆接头为例进行了试验研究和分析。

(4)不足之处:由于增材制造过程涉及材料、结构、工艺过程、后处理等诸多因素,发展形性可控的增材制造技术和装备面临挑战,本文基于现有的增材制造装备与材料进行备件替代件的工艺研究,研究对象基本满足了现场使用要求,如需提高备件的质量和使用寿命,还需要进一步开展性能测试试验和评估。