3000 mm 中厚板矫直机能力提升改造实践

2023-10-24刘开海

刘开海

(福建省三钢(集团)责任有限公司 中板厂,福建 三明 365000)

0 引言

国内某钢厂中板线于2006 年建成,轧线上只有一台十一辊机械压下矫直机,近年来,该中厚板厂产品由追求产量向追求质量扩展,生产的品种钢趋于多样性,矫直温度降低、材料的屈服强度提高等多种因素,轧线上仅有的一台矫直机设备在矫直力及自动化程度方面无法满足要求。存在钢板瓢曲无法矫平,经常导致批量板形不合格事故。而且国内其他同类产线均配有预矫直机、热矫直机两台矫直机共同矫直,相比于其他钢厂该钢厂矫直能力更显不足。目前中板厂生产的主要产品钢种有Q390、Q420、Q460、22SiMn2TiB、NM400,钢板厚度8~155 mm。由于厂线长度限制,无法通过新增预矫直机进行提高产能及改善矫直效果。

1 矫直机能力提升改造方案制定

基于现状,对拟开发的NM400 及Q500 钢板矫直要求并结合现有矫直工艺,需将矫直机矫直力提升至30000 kN 才能满足要求。主传动通过负荷平衡设定,原设计能力仍能满足要求。设备能力提升前后参数见表1。

表1 矫直机设备整体能力对比表

本次能力提升改造为在线改造,为最大程度缩短施工工期,以利旧原设备基础安装尺寸为前提。制定改造方案主要有以下几点:首先,采用预应力机架进行升级,通过预应力机架提高机架的刚度,减少机架的应变,保障设备精度。其次,采用液压压下系统及二级系统,实现自动执行矫直和反矫,提高矫直效果。再者,采用负荷平衡利旧原主传动并将矫直最高速度由1.2 m/s 提升至1.8 m/s,提高产量等。

2 矫直机能力提升改造实践

2.1 矫直机机架结构提升

2.1.1 矫直机预应力机架简介

为了满足现场矫直机矫直能力的需求,在原机架外形尺寸的基础上设计了新的高强度、高刚度的预应力机架,主要由液压螺母、上横梁、立柱、拉杆、下机架和圆螺母组成,预应力机架架构简图如图1 所示。

图1 预应力机架简图

2.1.2 矫直机预应力机架刚度计算

预应力机架基本结构:由上部横梁、下机架及4个立柱系统组成。上部横梁、下机架采用焊接件,用来安装辊缝调整的活动梁并承载矫直力,主柱系统由预紧拉杆、圆螺母、剖分式定距环及液压螺母组成。拉杆与上部横梁、下机架形成预应力机架。液压螺母通过剖分式定距环支撑预紧后,对拉杆和立柱产生作用,分别产生拉伸和压缩变形,此时将上液压螺母锁紧,则在机架内部产生预应力。

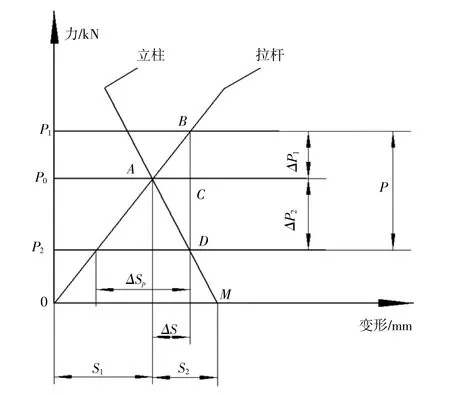

预应力机架在预紧力[1]P0(一般预紧力P0是最大矫直力P的1.2~1.6 倍)的作用下,使拉杆受拉,有一定的生产量S1;相反,立柱受压,有一定的压缩量S2,图2 中三角形OAM反映了拉杆和立柱的受力与变形关系。矫直机工作时,矫直力使得拉杆继续拉伸,拉杆所受到的拉力在预紧力P0的基础上增加了ΔP1,与此相对应的拉杆变形在S1的基础上又增加了ΔS,立柱的压缩量也回弹了ΔS,由于这个变化,使得残余预紧力P0减小到P2。正是由于预紧力P0的存在,才使得矫直力P引起的变形为ΔS,否则,按照力与刚度的线性关系,矫直力对拉杆引起的变形为ΔSp(ΔSp>ΔS),这也就是该预应力机架在与原机架外形不变的情况下能提高矫直机刚度的原因。

图2 立柱和拉杆受力变形简图

图3 各矫直辊受力分析简图

矫直状态时拉杆和立柱受力变化之和等于矫直力,即:ΔP1+ ΔP2=P。

机架的刚度系数为:k= 4(k1+k2)

当材料一定时,刚度与拉杆和立柱的断面积及其有效长度有关:

拉杆刚度系数:

立柱刚度系数

拉杆的相对刚度系数:

立柱的相对刚度系数:

则有,ΔP2=K2×P,ΔP2=K2×P

令:n=

得ΔP1=

从上式可知,e为常数,与拉杆和立柱选用的材料有关,r值与设备结构有关,酌情考虑即可,故只考虑增加n值(即增大立柱与拉杆的面积比)便可以使ΔP1减小,档n值又不宜过大,n过大意味着ΔP2过大,导致残余预紧力P2减小。一般取n= 2 ~5。

2.1.3 矫直机立柱和拉杆参数选择

最大矫直力P总= 30000 kN,预紧力取矫直力的1.4 倍,则单根拉杆预紧力P0= 10500 kN。

设计拉杆断面尺寸:φ180 mm,则其截面面积S1=25447 mm2,拉杆有效长度L1= 6750mm,弹性模量E1= 210 GPa。

立柱断面尺寸:400 × 400 × 70,其截面面积S2=92400 mm2,立柱有效长度L2= 6750 mm,弹性模量E2= 210 GPa。

经以上公式可得:

在预紧力和矫直力共同作用下,机架拉杆所受最大拉伸力为:

对立柱和拉杆进行强度校核:

拉杆截面最大应力:

立柱截面最大应力:

机架刚度计算

拉杆刚度:

立柱刚度:

机架整体刚度:

经计算,拉杆和立柱设计尺寸满足改造提升要求。

2.2 矫直机辊系承载能力核算

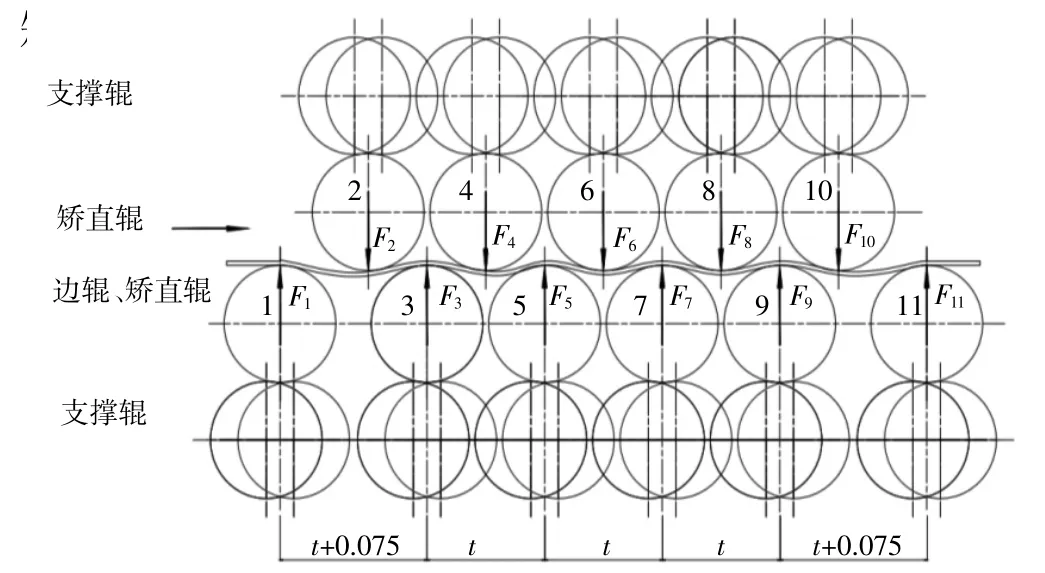

辊系由矫直辊、支承辊、辊盒等组成。矫直辊是进行板材矫直的主要部件,上矫直辊五件,下矫直辊六件(包括出入口边辊),上下矫直辊交错排列。除两根边辊设有三排支承辊外,其余九根矫直辊每根辊下面(上面)均设有五排支承辊,有10 个轴承。为了承担矫直力和防止工作辊在运行过程中发生扭曲,矫直机支撑辊两两交错布置,中心交错距离为35 mm,辊系各

矫直过程为先残留弯曲后矫直,各矫直辊受到的矫直力可根据轧件断面的力矩平衡条件求出[2,3],简化计算公式得:

式中:Ms为塑性弯曲力矩,N·m;Mw为弹性弯曲力矩,N·m;σs为钢板屈服强度,MPa;b为钢板宽度,mm;h为钢板厚度,mm;t为辊距,mm。

通过计算可得各矫直辊(输入矫直辊1#至输出矫直辊11#)受力比例约为1.5∶4.5∶6∶5.8∶5.3∶3∶4.8∶4.3∶4∶3∶1。3#矫直辊的支撑辊轴承受到的载荷最大。3#辊辊子位于下辊座,下辊座受力比例约为1.5∶6∶5.3∶4.8∶4∶1,按提升后最大矫直力30000 kN,计算得3# 辊子受力约为30000 × 6 ÷(1.5 + 6 + 5.3 + 4.8 + 4 + 1)=7965 kN。3#辊五排支撑辊承载,轴承型号为24130CC,额定动载荷为915 kN,单排矫直辊下的额定支撑力,满足能力提升后的支撑条件。

2.3 矫直机压下装置提升

为实现自动辊缝调整,新压下结构须为全液压压下装置,并采用四个带位移传感器的AGC 液压缸实现辊缝调整动作。AGC 液压缸提供矫直机压下动力来源,可提高辊缝设定精度,实现补偿矫直过程机架垂直方向的弹跳,全液压压下辊缝设定精度(±0.1 mm)比电动机械压下辊缝设定精度(±1.0 mm)提高了10倍,同时可避免机械压下丝杆、铜螺母螺纹副加工误差及机械间隙造成的辊缝多次调整后出现四角不平现象。提升后的全液压压下装置可实现伺服闭环控制,提高热矫直机的辊缝设定精度及高辊缝标定的快捷性与准确度,从而保证了钢板的矫直效果。多道次矫直时,出入口倾动量需时时调整,全液压压下装置可根据矫直道次实现自动进行调整,相对机械压下手工调整,大大提高了矫直作业效率。此外,可在矫直过程中实时监测矫直力,一旦过载可快速增大辊缝,避免设备损坏。

2.4 矫直机换辊装置提升

换辊装置用于拆出和装入整套上下辊系(包括矫直辊、支承辊),另平时矫直辊辊面粘渣需通过换辊装置进行抽辊检查、修磨,因此换辊装置的快速性直接影响到矫直机作业率。提高换辊快速性,主要方案:接轴托架两侧对称安装一个位移传感器,将位移传感器上部通过传感器支架固定在接轴托架滑架上,测杆支架固定在接轴托架上。并将接轴托架最高位设置为位移传感器的最大值,将接轴托架最底位设置为位移传感器的最小值。机旁操作箱可视化步序换辊功能,并要在操作箱上可看到接轴托架升降过程中入口侧及出口侧的高度数值。在国内实现了独有的快速抽下辊系修磨上、下矫直辊的功能,并使单次矫直辊修磨时间约20 min,整套辊系更换约50 min。

2.5 矫直机自动矫直功能提升

对矫直机控制系统更新,提升其自动化程度。主要控制逻辑为矫直机控制系统在精轧机末道次时,接收轧机或者MES 待矫钢板信息,并形成跟踪队列,当钢板抵达快冷出口时,控制系统根据来料PDI 信息以及其屈服强度、规格等信息,通过与控制系统内调用合适的参数,根据模型计算,计算出相应的矫直辊缝、速度等规程,之后进行预设定下自动发给矫直机基础自动化系统。矫直机自动化系统判定当前矫直机区域无钢时,接收数据并完成预摆。当钢板抵达矫前高温计时,根据高温计反馈的温度,通过矫直机控制系统温度模型,经过二次精确计算,之后再次自动下发给矫直机基础自动化系统,由其自动完成所有规程的精确定位执行,辊道此时也降速到咬入速度,板头到达机后热检后提升到矫直速度,完成自动矫直过程。

2.6 矫直机生产能力的提升

轧制、矫直生产能力进行对比:主要影响矫直时间是钢板矫直多道次,结合现场各钢板各工序时间,矫直机的矫直时间比精轧的轧制时间更长的轧制块数占比43.4%,限制了轧线速度的提升。矫直机能力提升后Q355 钢种部分规格由3 道次矫直减为单道次矫直;另一方面通过优化轧制、冷却和矫直工艺,矫直最高速度由1.2 m/s 提升至1.8 m/s,使精轧的轧制时间比矫直机的矫直时间更快的轧制块数占比43.4%降至30%,从而提升轧线效率。

3 结论

通过本次3000 mm 矫直机在线能力提升的改造,制定了合理的设计、制造、安装施工方案,将矫直机的矫直力由23000 kN 提升至30000 kN,投产以来,轧线平均机时块数由36 块提高至45 块。同时依托物料宏跟踪、与MES、L1 及其他设备L2 的通讯,矫直机具备了在线参数设定和模型计算、短期自学习模型、长期自学习模型的功能,同时也为智能化工厂建设奠定良好的基础。