基于模压成型的磷酸盐玻璃透镜成型质量研究

2023-10-24吴海峰

舒 勇,吴海峰,林 聪

(张家界航空工业职业技术学院,湖南 张家界 427099)

0 引言

近年来,小口径非球面玻璃透镜因其具有优异的成像质量,能有效修正影像色差、畸变,提高系统的识别度,被广泛应用于光电通讯、航空航天以及生物工程等领域[1]。在日益精密化、轻量化仪器需求的推动下,对小口径光学透镜的需求和成型质量不断提高,而传统的加工方法(单点金刚石车削、数控研磨成型等)无法满足市场需求,精密模压成型技术因其低成本、高效率的特点,已成为生产小口径光学透镜发展前景广阔的制造方法[2]。模压成型指先将玻璃预形体放置于高精度的模具中,然后在高温、模压力和无氧等的条件下,借助高精度模具直接压制成型出达到使用要求的玻璃元件[3],光学玻璃模压成型技术开创了大批量、高效率制造非球面玻璃透镜的新时代[4],已经得到了广泛关注。

Yi and Jain[5]考虑玻璃的应力松弛和结构松弛特性,通过补偿修正后有效减小了形貌偏差,提高了镜片的成型精度。林常规等[6]研究模压成型对As2Se3玻璃物理性质的影响,发现模压后As2Se3玻璃的密度、硬度和玻璃转变温度均变小,透过率变大。湖南大学王玉方等[7]利用非线性有限元软件MSC.Marc 对微小非球面玻璃透镜模压成型过程进行了数值模拟,得到了模压成型过程的模压速率和模压温度的范围。王丽容[8]将非球面光学零件的传统加工技术与模压成型技术做了对比,并阐述了模压成型技术的优势。这些研究均未进行优化工艺参数。基于此,本文通过模压成型实验得到小口径非球面磷酸盐玻璃成型透镜,然后对透镜的轮廓偏移量进行检测实验,分析不同参数对透镜成型质量的影响,以得到更好的工艺参数。

1 镜片设计和材料特性

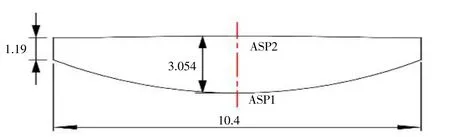

成型透镜设计为双凸面,直径为10.4 mm,ASP1和ASP2 的有效口径均为4.5 mm,透镜中心厚度为3.054 mm,透镜设计图及相应尺寸如图1 所示。透镜形状曲线由式(1)确定[5]:

图1 非球面透镜设计

其中,R为透镜的曲率半径;K 为圆锥常数;A4、A6、A8、A10为非球面透镜系数。

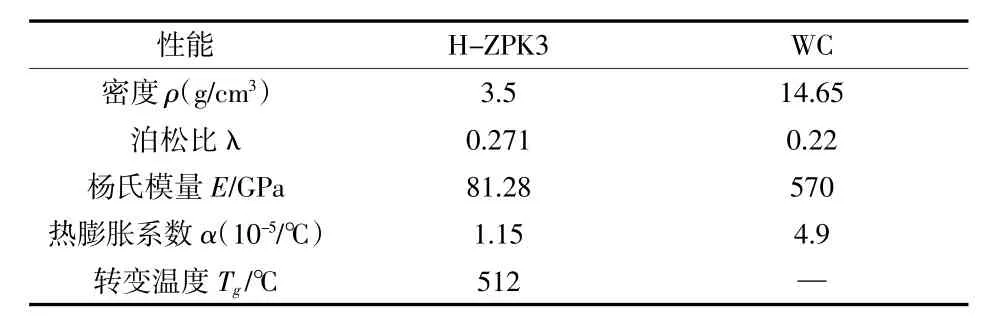

玻璃材料采用成都光明光电股份有限公司生产的磷酸盐玻璃,其牌号为H-ZPK3,该玻璃具有良好的消色差和复消色差能力,能有效改善成像质量。成型模具采用碳化钨(WC)材料制造,表1 给出了HZPK3 和WC 的热力学性能参数。

表1 H-ZPK3 及WC 的热力学性能

2 模压成型实验和检测

磷酸盐玻璃H-ZPK3 的模压成型实验采用日本SYS 公司的PFLF7-60A 型模压机床,使用的模具为WC,其性能参数见表1。实验采用与仿真时一致的磷酸盐玻璃H-ZPK3 球形预形体,预形体进行抛光处理,其直径为7 mm,具体实验参数见表2。其工艺步骤包括加热、加压、退火以及冷却四个阶段。具体工艺如下:

表2 模压成型仿真工艺参数

(1)加热:将装有玻璃预形体的模具放入模造室内进行加热,此阶段需要通入氮气以防止玻璃和模具被氧化。

(2)加压:此阶段通过在上加热板施加一个向下的恒定载荷,对玻璃预形体进行模压。

(3)退火:此阶段分为两次,第一次退火需在上模座上继续施加一个较小的保持压力,使组合模具和成型透镜温度逐步退至540 ℃左右,以避免成型镜片发生二次变形,然后退去保持压力,进行第二次退火,使组合模具和成型透镜温度逐步退至510 ℃左右。

(4)冷却:通过设置的冷却速率将模具和成型透镜快速冷却至25 ℃,然后取出模具中的成型透镜。

为了验证磷酸盐玻璃H-ZPK3 的成型质量,本文采用Taylor Hobson 公司的非球面轮廓测量仪Form Talysurf PGI1240 检测成型透镜的轮廓偏移量,成型透镜ASP1 和ASP2 面的有效检测半径均为4.5 mm。

3 结果与分析

非球面磷酸盐玻璃透镜在加热和模压阶段后会使玻璃预形体在模具上完全充模,得到设计的成型透镜轮廓。由于玻璃的“热胀冷缩”以及结构松弛影响,导致成型透镜体积发生变化。虽有继续施加保持压力,但其相对位置仍会发生一定的偏移,与设计轮廓存在差值,形成轮廓偏移。

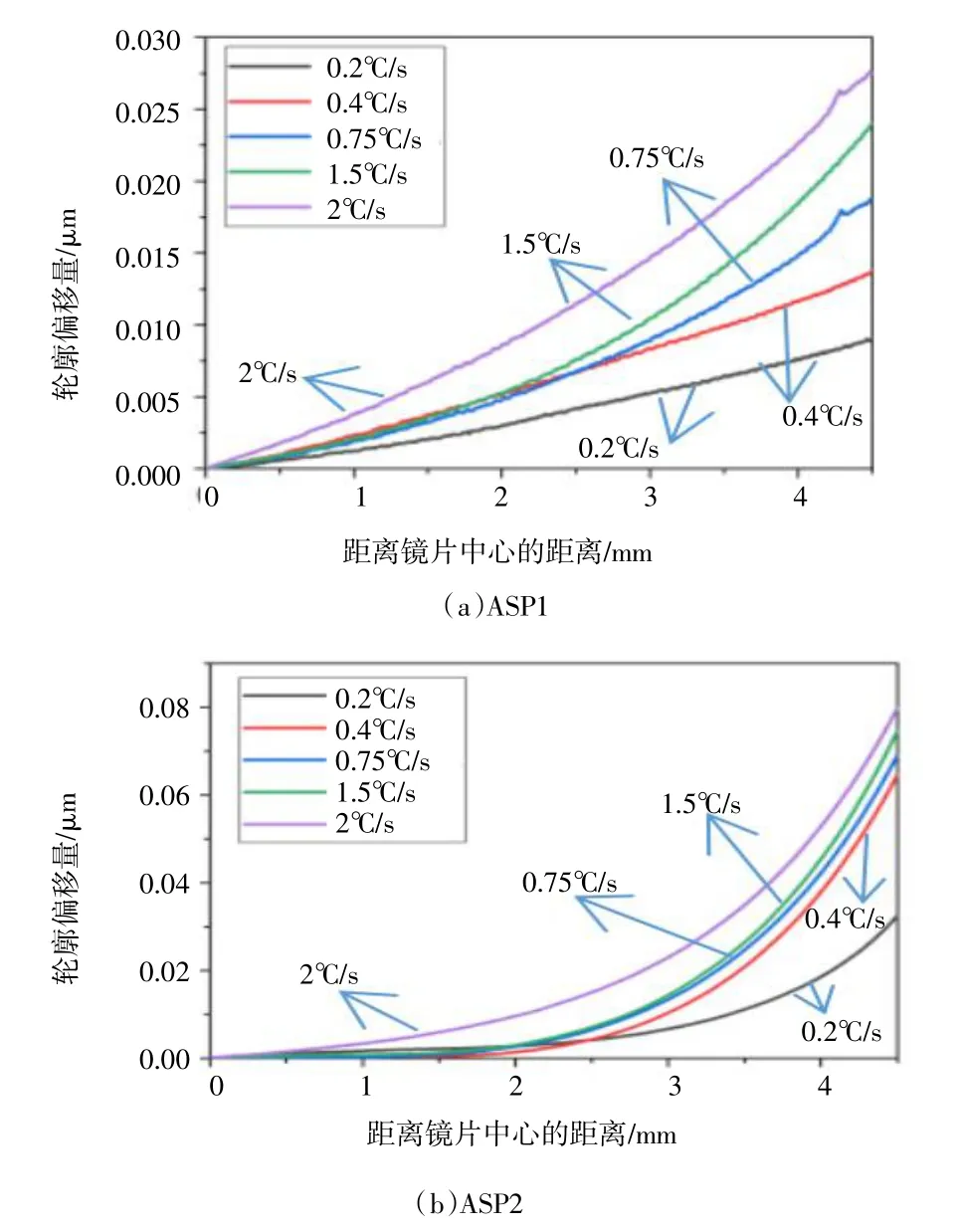

如图2 所示为不同升温速率下成型镜片的轮廓偏移量,由图可知,随着升温速率的减小,成型透镜的最大轮廓偏移量也随之降低。其原因是升温速率越快,玻璃达到模压温度的时间越短,玻璃预形体内部可能没有完全达到模压温度,从而形成温度差;而随着升温速率的减小,玻璃预形体内部温度差也逐渐减小,玻璃预形体内部流动性更好,充型更完整,成型镜片轮廓偏移量减小。

图2 不同升温速率下,镜片轮廓偏移对比

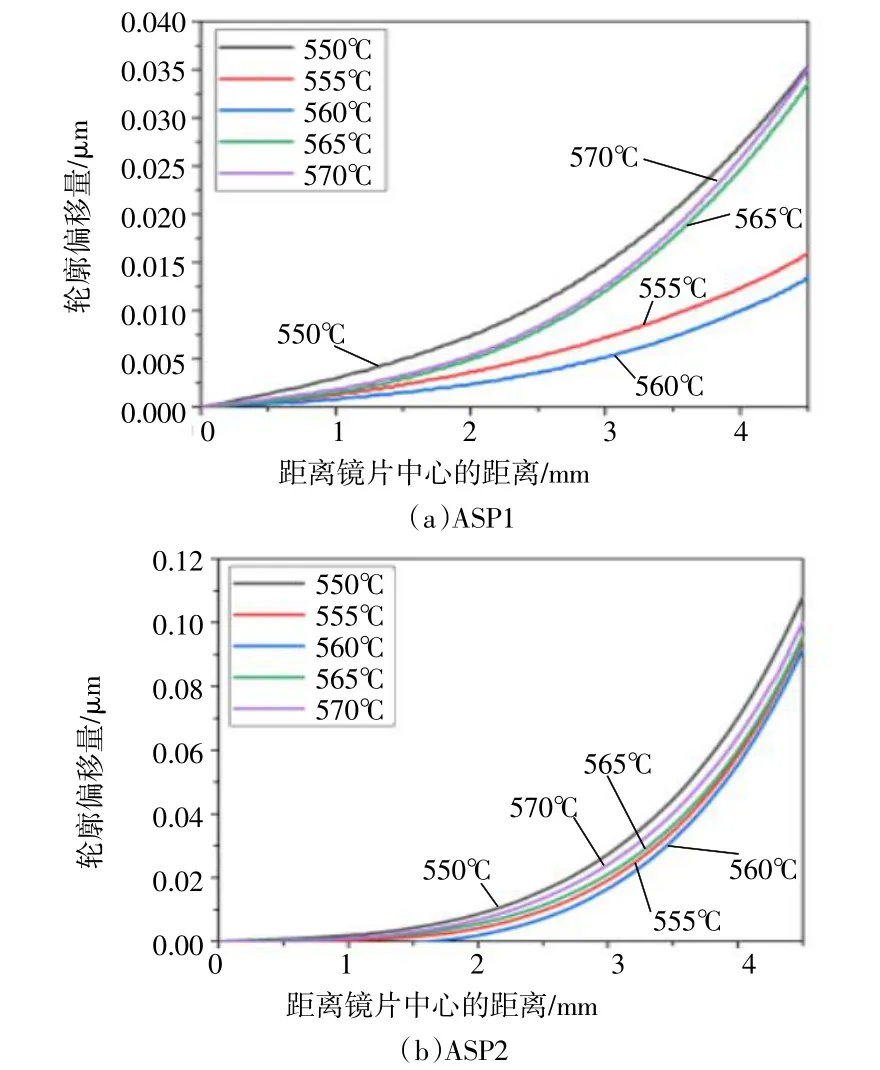

如图3 所示,透镜的轮廓偏移量随着温度的增加先减小后增大。其原因是随着温度的升高,玻璃的黏度降低,流动性增强,玻璃预形体更容易复制模具形状。此外,在ASP1 与ASP2 面的轮廓偏移量随着镜片距离中心的距离的增大逐渐增加,其原因与玻璃加热阶段存在温度差、镜片重力分布以及热收缩有关。

图3 不同加热温度下,镜片轮廓偏移对比

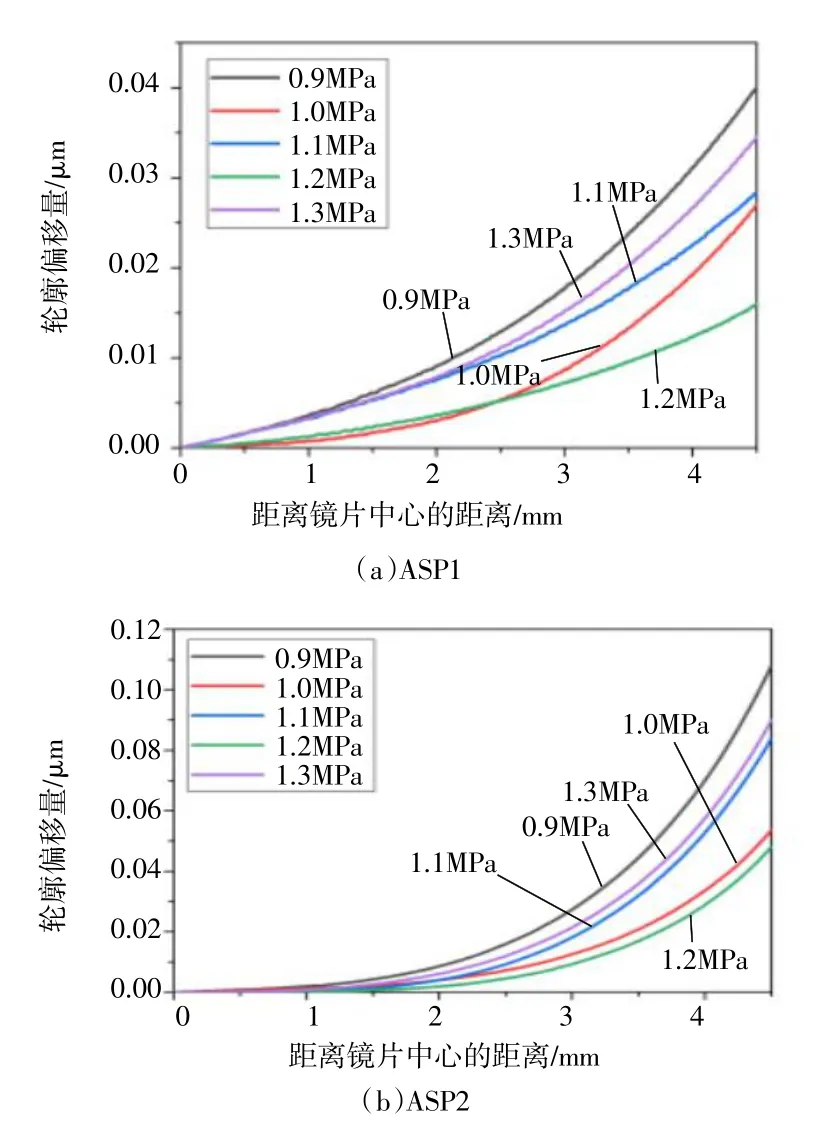

如图4 所示,随着压力的增加,透镜的轮廓偏移量均呈现出先减小后增大的规律。其原因是加压载荷过小时,在设定模压时间内玻璃预形体无法完全复制模具的形状,导致轮廓偏移较大。而随着加压载荷增大,在模压时间内玻璃预形体容易复制模具形状,与此同时成型镜片有足够的时间去完成分子内部重组、释放应力,所以轮廓偏移量会减小。但当加压载荷继续增加时,在相同条件下镜片内部释放的应力增加,使得透镜发生变形,导致轮廓偏移量增大。

图4 不同加压载荷下,镜片轮廓偏移对比

4 结论

通过对磷酸盐玻璃H-ZPK3 进行模压成型研究,得到了不同参数对小口径非球面磷酸盐玻璃透镜成型质量的影响,得到了以下结论:

(1)加热速率越小,成型透镜的轮廓偏移量越小;随着加热温度和加压载荷的增加,成型透镜的轮廓偏移量先减小后增大。

(2)磷酸盐玻璃透镜优化工艺参数为:加热速率为0.75 ℃/s,加热温度为560 ℃,加压载荷为1.1 MPa,由此工艺制备的磷酸盐玻璃透镜的残余应力较小,成型精度更高。