P25类负型车刀片磨损分析

2023-10-24唐之博周利平原文赵星星

唐之博,周利平,原文,赵星星

1西华大学机械工程学院;2成都邦普切削刀具股份有限公司

1 引言

车削加工被广泛应用在金属加工中。目前国家大力推广绿色产业,切削液在车削加工中的使用逐渐减少,干切削等切削方式被运用得越来越多[1]。在干切削加工中,刀具与工件作为一种特殊的摩擦副,具有接触应力大、摩擦温度高以及摩擦表面不断变化的显著特点,对刀具磨损等有非常大的影响[2]。在刀具表面添加涂层和改变切削用量等方式可以有效降低刀具的磨损,从而延长刀具的寿命[3]。

相对于正型车刀片,P25类负型车刀片的切削力较大,锋利性较差,但这种结构能够使用刀片两面,可以提高经济性。P25类负型车刀片主体为P25硬质合金,在其表面有TiN,TiCN和Al2O3三层涂层材料,可以有效降低刀具的磨损[4]。为了进一步减少P25类负型车刀片的磨损,提高P25类负型车刀片的有效使用寿命,有必要研究车削用量三要素对P25类负型车刀片磨损的影响[5]。

多位学者通过有限元仿真分析研究了不同切削用量条件下车刀磨损的情况,验证了有限元仿真软件对新型刀具磨损研究的可行性[6]。本文基于DEFORM仿真软件对P25类负型车刀片中的WNMG080412-MD负型车刀片在不同车削用量下的刀具磨损程度进行对比,通过实验进行验证得出影响刀具磨损的车削用量主次顺序。

2 方案设计

选取切削速度、进给量和切削深度三个车削用量因素进行正交实验,研究对刀具磨损的影响。根据《机械加工工艺手册》提供的推荐切削用量范围,对每个因素确定三个水平变量进行正交实验。因素水平参数见表1,正交实验设计见表2。

表1 正交实验因素水平参数

表2 正交实验参数

因为极差分析法简单、便捷,能够提高对数据的处理分析效率,并且可以直观地分析出实验方案的最优组合水平及影响因素的主次顺序,所以本文采用极差分析法分析数据。

3 摩擦系数测定

在运用有限元分析刀具磨损仿真时,需获得刀具与工件之间的平均摩擦系数。刀具与工件之间的车削受力分析如图1所示,车削时力与角度之间的关系如图2所示。

图2 力与角度之间的关系

通过计算分析后可以得出刀具与工件之间的摩擦系数μ为

(1)

式中,FP为切深抗力;Fc为主切削力;γ0为刀具前角。

为了获得较准确的摩擦系数,在C2-6136HK无级变速数控车床上进行实验,采用Kistler公司的测力设备测量刀具各个方向的切削力,通过Dynoware软件获取其大小,通过式(1)得出平均摩擦系数μ。

用DynoWare软件采集力的数据并处理,得到时间段内的平均切削力,切削力分析曲线见图3。计算后得出每组实验的摩擦系数见表3。

图3 切削力分析曲线

表3 摩擦系数

4 刀具磨损有限元分析

4.1 建立有限元模型

本文采用DEFORM软件进行仿真分析,在建立的有限元模型中,WNMG080412-MD负型车刀的基体材料为WC,涂层材料为TiN,TiCN和Al2O3,工件材料为45钢。为了车削仿真过程的稳定和尽量减少仿真时间,被加工工件长度设为10mm。因为车削加工均在室温条件下进行,所以将热传导系数设为0.02N/sec/mm/C。网格采用绝对划分方式,比例设为7,刀具的最小网格设为0.06mm,工件的最小网格设为0.075mm。图4为车削45钢的三维模型。

图4 车削三维模型

4.2 仿真结果分析

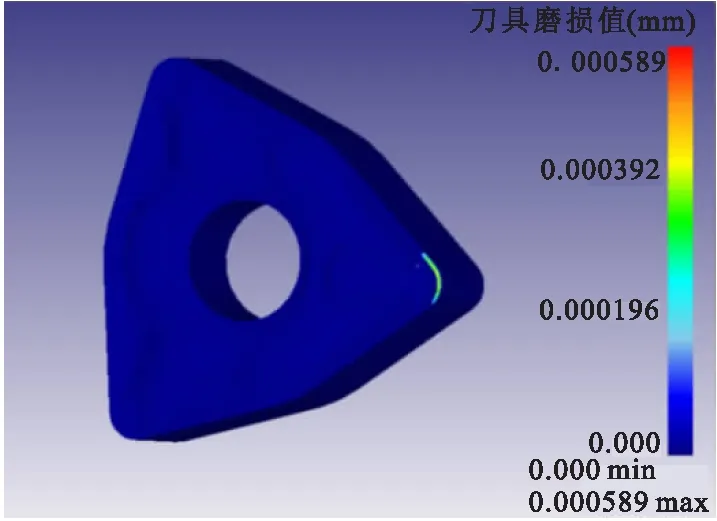

在有限元仿真结束后提取仿真结果,部分仿真结果见图5。

(a)V=200m/min,fz=0.2mm/r,ap=2mm

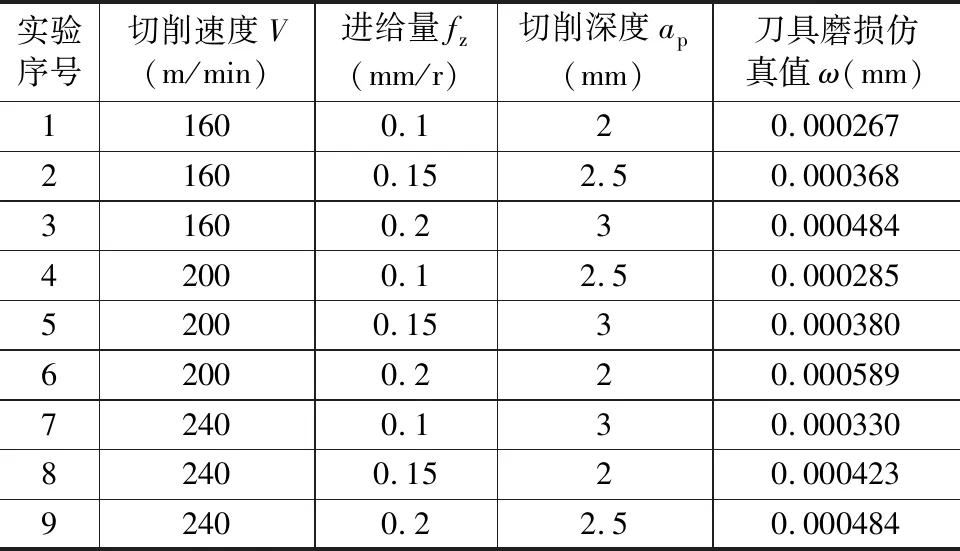

WNMG080412-MD负型车刀片车削45钢时的最大磨损量如表4所示,用极差分析法进行分析后得到车削用量对WNMG080412-MD负型车刀磨损影响的主次顺序和最优组合,表5为WNMG080412-MD仿真结果分析。

表4 WNMG080412-MD磨损仿真结果

表5 WNMG080412-MD 仿真结果分析

从表中可以得出,对WNMG080412-MD负型车刀片的磨损量影响最大的因素为B(进给量),其次为因素C(切削深度),最后为因素A(切削速度)。WNMG080412-MD负型车刀车削45钢时,磨损量最小的车削用量是:切削速度V=160m/min,进给量fz=0.15mm/z,切削深度ap=2mm。

5 实例验证

5.1 数据采集

为了验证有限元仿真实验的准确性,在C2-6136HK无级变速数控车床上进行与仿真分析条件一致的切削实验,其中工件长度为720mm。在工业电子显微镜下观察刀具磨损较均匀的区域,利用界面内置的尺寸长度依次记录多个点数据,将多次记录结果数据的平均值作为刀具磨损值,以减小测量误差。

5.2 数据分析

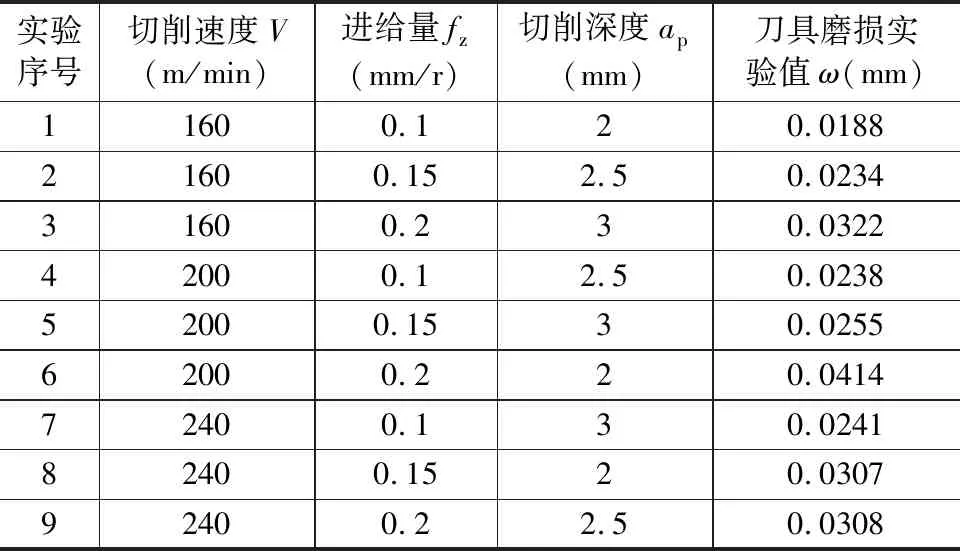

按照正交实验方案做完实验,采集实验数据后得到每组实验最大的磨损值(见表6),将磨损仿真值和实验值进行对比(见表7)。

表6 磨损实验值

分析表7发现,实验数据和仿真值相差较大,造成这种结果的原因是,仿真时为了节省时间,选取的工件长度为10mm,而实验时考虑到设备规格和车削长度过短不容易测出磨损值,选取的工件长度为720mm。为了比较仿真值和实验值的变化规律,绘制出折线图观察其磨损值的变化规律,如图6所示。

图6 实验值与仿真值对比

由图可得,在切削参数一致的条件下,WNMG080412-MD负型车刀片的仿真磨损值和实验磨损值在磨损走向和规律方面一致,验证了仿真分析结果的准确性。

6 结语

对P25类负型车刀片磨损的车削用量研究,建立了WNMG080412-MD负型车刀车削45钢的有限元仿真模型并进行了磨损分析,在C2-6136HK无级变速数控车床上进行实验验证,得到了以下结论。

(1)采用工业电子显微镜对刀具磨损值进行测量后处理的数据与DEFORM有限元仿真软件分析得出的数据变化规律基本一致,因此说明了有限元仿真软件分析P25类负型车刀加工45钢的磨损量的可行性。

(2)用极差分析法处理DEFORM有限元仿真软件分析得出的数据后,得到车削用量对P25类负型车刀磨损影响的主次分别为进给量、切削深度和切削速度。WNMG080412-MD负型车刀车削45钢时,磨损量最小的车削用量为:切削速度V=160m/min,进给量fz=0.15mm/z,切削深度ap=2mm。