铣削对定向有机玻璃表面应力影响的实验研究

2023-10-24徐飞飞刘其广吕杰金鑫

徐飞飞,刘其广,吕杰,金鑫

北京航空材料研究院股份有限公司

1 引言

由于要求具备良好的透光率以及安全性,飞机座舱盖、风挡、机舱、舷窗等部位的透明结构件对材料性能有严格的要求。在众多透明材料中,定向有机玻璃因具备良好的韧性、抗银纹性以及抗裂纹扩展性能,可以很好地满足包含透光率和安全性等要求,因此被越来越多地应用在飞机座舱盖、风挡、机舱和舷窗等结构件中。

为了获得设计的零件形状,铣削加工是该类零件制造过程的必要步骤之一,但铣削加工必然会引起表面质量变化,尤其是表面应力的变化[1],表面应力的急剧变化严重影响透明件的使用寿命,探索对透明件表面应力影响最小的铣削方式成为一个必须解决的难题。

当前对定向有机玻璃的研究主要集中在裂纹扩展、蠕变行为温度效应、表面感光性能以及在线测量等方面[2-6]。针对定向有机玻璃,陈小刚等[3]研究认为,抵抗裂纹扩展性能对飞机安全性及使用寿命具有重要影响,同时通过实验的方式对比分析了相同条件下三种定向有机玻璃的疲劳裂纹扩展性能,以及应力比、残余应力对疲劳裂纹扩展速率的影响,为飞机座舱盖航空有机玻璃选材、使用及维护提供了实验依据。赵景云等[4]对定向有机玻璃工件平面内不同角度、不同频率以及应力对疲劳扩展的影响规律进行了理论分析。除了可能产生的裂纹对表面质量进而对安全性产生负面影响外,定向有机玻璃的蠕变同样是影响零件质量的重要因素之一。刘伟等[5]通过实验的方式得到有机玻璃在20℃,50℃,75℃和不同应力下的蠕变规律并分析了蠕变特征。郭伟国等[6]分析了不同载荷方式下MDYB-3有机玻璃的变形与破坏行为,同时对变形试样的破坏和断裂进行了观察和分析。冯海兵[7]在分析美国五代战斗机座舱透明技术的研究进展时指出,美国第四代战斗机座舱透明件风挡采用有机玻璃/胶片/聚碳酸酯材料多层结构或聚碳酸酯多层结构,可以看出,定向有机玻璃已经成为当前各类飞行器的主流材料。除此之外,准确获取定向有机玻璃透明结构件的相关参数同样非常重要。吴富等[8]为现场测量大型透明件的透光率和雾度,提出基于双积分球结构的测量和系统参数标定方案,并设计研制了相应的透光率和雾度测量装置,取得了良好效果。刘其广等[9]基于五轴数控加工中心并利用光谱共焦位移传感器和数据采集卡在线记录运行过程中工件表面和机床各轴的位置坐标,对采集的两组数据进行矢量求和,并通过开发软件进行处理,实现透明件的非接触测量与数学模型的重建。明五一等[10]深入总结了机器视觉检测透明件技术发展近状及现存问题,并进一步阐述了机器视觉检测透明件的最新进展。除了上述重要因素外,刘全羽[11]分析了透明件在使用过程中的力学行为及其影响因素,认为其在使用过程中产生裂纹的原因主要是玻璃表面存在应力,导致疲劳裂纹产生。周晓军等[12]采用声弹检测方法对表面应力的测量进行了研究,获得了较高的测量精度。

除了上述研究,关于定向有机玻璃表面应力的研究较少。然而,表面应力对定向有机玻璃透明的质量影响显著,所以必须控制零件成形过程中的应力。本文以定向有机玻璃为研究对象,采用不同的铣削方式测量其表面应力,该研究成果可以为定向有机玻璃的机械加工提供有效的指导。

2 实验方案

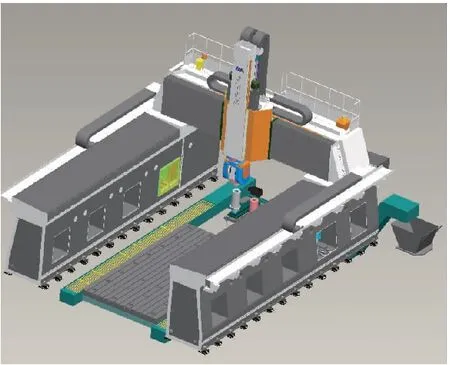

采用YB-DM-10和YB-DM-11两种常用的定向有机玻璃以及一种非定向有机玻璃YB-3进行对比研究。铣削平台为GMC2550u五轴加工中心,如图1所示;采用WPA-100-L应力双折射测试仪对不同样件加工前后的应力水平进行测试。加工刀具分别选用端铣刀和球头铣刀,具体参数如表1所示。

表1 刀具参数

图1 GMC2550u五轴加工中心

选择直径为20mm的铣刀对定向有机玻璃进行加工,所有序号的螺旋角都为35°,同时含有2个切削刃,采用三轴加工策略,所有样品的尺寸为200mm×200mm×18mm,加工环境温度为室温。测试样品与对应的加工工艺参数分组如表2所示,每组实验有5个样品。

表2 加工工艺参数

3 讨论与分析

在上述实验方案的指导下开展实验,为了加强对比,对YB-3非定向有机玻璃的应力水平进行分析和讨论。

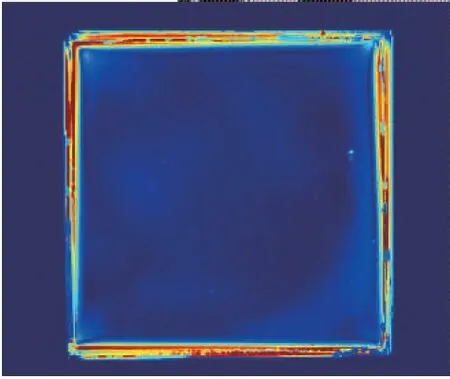

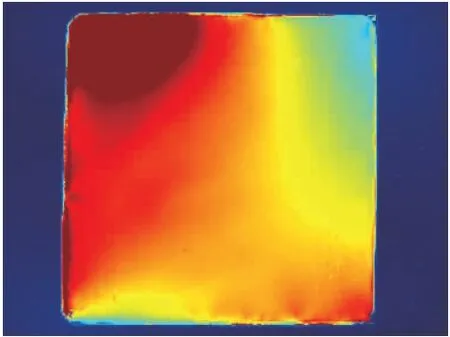

图2为表2中第1组试验参数下YB-3非定向有机玻璃的1号样品在加工前后的应力对比,可以发现,未切削时表面应力几乎没有变化,应力水平为0~0.005MPa,而加工后的表面应力达到0.025~0.1MPa。由应力云图可知,加工后的应力云图更加明亮,所以对于YB-3非定向有机玻璃来说,加工后的表面应力增加,不利于产品的寿命和后续加工。

(a)加工前应力云图

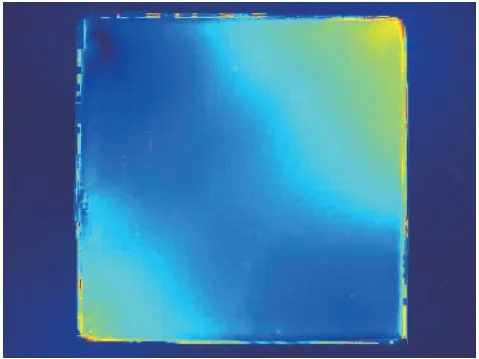

为了验证该实验结果的正确性,采用另一个样品重复上述实验,实验结果如图3所示。可以看出,未加工前表面应力范围为0.005~0.1MPa,而加工后的表面应力变为0.095~0.2MPa。切削后表面应力变大,验证了图2所示结果。从云图可以看到,加工前的云图与图2中加工后的云图类似,加工后样品内部的应力比加工前更加明显。2号试样加工前板材的平均应力值为0.030MPa,加工后为0.108MPa,增幅260%。

(a)加工前应力云图

对于定向有机玻璃而言,需获取未切削时原始样品的表面应力,分别对YB-DM-10与YB-DM-11毛坯进行初始应力测试,如图4所示。

(a) YB-DM-10

图4a中,01~05表示定向有机玻璃YB-DM-10材料的1号到5号样品,图4b中,01~04表示定向有机玻璃YB-DM-11材料的1号到4号样品。可以发现,对于YB-DM-10材料,1号、2号和5号样品应力为1.75~2MPa,3号样品的应力为1~1.25MPa,4号样品的应力为1.25~1.75MPa。对于YB-DM-11材料,1号样品的应力约为0.5MPa,2号样品应力约0.5~1MPa,3号样品应力为1~1.5MPa,4号样品应力为0.4~0.5MPa。从图4可以看出,即使是毛坯状态下的定向有机玻璃,其表面应力状态并非定值,存在较大差别,即加工前平板自身应力水平差距较大,平均最大差值为0.819MPa。为了研究铣削方式对样品表面应力的影响,需要对同一样品加工前后进行对比。

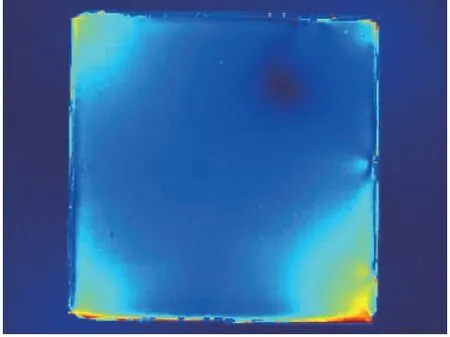

以定向有机玻璃YB-DM-11为例,研究加工前后应力水平的变化情况,采用端铣刀顺铣策略进行加工,如图5所示。未加工之前,定向有机玻璃YB-DM-11的表面应力变化范围为0.51~1.1MPa,加工后期变化范围为0.45~1MPa;加工前板材的平均应力值为0.735MPa,加工后为0.626MPa,减少14.8%。从应力云图可以看出,左下角和右上角是最大应力区域,加工后该区域的应力分布得到一定程度的改善。由此可以得出,与非定向有机玻璃YB-3不同,铣削加工可以降低YB-DM-11定向有机玻璃的表面应力。

(a)加工前应力云图

为了研究端铣刀逆铣对表面应力的影响,采用相同加工参数对4号样品进行加工并测试,如图6所示。

(a)加工前应力云图

可以发现,加工前应力变化范围为0.35~0.62MPa,加工后应力变化范围为0.25~0.63MPa。从应力云图可以看出,样品四个角的应力为应力最大区域,加工后该区域的应力分布得到改善,加工前板材的平均应力值为0.429MPa,加工后板材的平均应力值为0.412MPa,减少了4%。虽然逆铣加工可以降低定向有机玻璃的表面应力,但是相较于顺铣减幅不大,同时,铣削加工完成后对表面的影响浮动较大,频率较高,可能会加速定向有机玻璃零件的损坏,不利于延长零件寿命。故不建议采用端铣刀对定向有机玻璃进行逆铣加工。

为了考虑端铣刀与球头铣刀对定向有机玻璃的影响,采用球头铣刀对定向有机玻璃进行加工。图7和图8分别为球头铣刀进行顺铣和逆铣时表面应力的变化情况。

(a)加工前应力云图

(a)加工前应力云图

图7为球头刀顺铣前后的表面应力情况,加工前应力变化范围1~2MPa,加工后应力变化范围为0.9~1.25MPa。可以看出,样品右上角为最大应力区域,加工后该区域的应力分布得到改善,但该处仍为最大应力区域,可能是因为加工未完全消除该处应力。加工前板材的平均应力值为1.247MPa,加工后为1.039MPa,减少了16.7%。

图8为球头刀逆铣前后的表面应力情况,加工前应力变化范围为1.5~2.7MPa,加工后应力变化范围为1.3~2.3MPa。可以看出,样品左上角为最大应力区域,加工后该区域的应力分布得到改善,但是该处仍为最大应力区域,可能的原因是加工未完全消除该处的应力。加工前板材的平均应力值为1.94MPa,加工后为1.634MPa,减少了15.8%。说明球头刀顺铣和逆铣都可降低定向有机玻璃YB-DM-11的表面应力,并且降低的幅度相差不大。

4 结语

本文通过实验定向/非定向有机玻璃的铣削加工后表面应力进行了研究,对比了加工前后的应力状态,同时分析了不同铣削方式(顺铣和逆铣)以及不同的铣削刀具对定向有机玻璃零件表面应力的影响规律。研究结果可为定向有机玻璃零件的铣削加工提供一定的理论指导。

(1)铣削加工可以改变定向有机玻璃零件的表面应力;

(2)即使是相同条件下加工的定向有机玻璃,其表面应力分布也不均匀,导致各个样品的表面应力不一致,若要求表面应力的一致性,需要对定向有机玻璃毛坯成形工艺进行改进;

(3)对于不同类型的定向有机玻璃,铣削加工可能增加或减小表面应力,需对采用合适的工艺方案降低定向有机玻璃的表面应力进行研究;

(4)就端铣刀加工定向有机玻璃而言,顺铣比逆铣更有利于实现表面应力的均匀性;就球头铣刀而言,顺铣和逆铣对表面应力的影响几乎一致。对比端铣刀和球头铣刀,端铣刀加工后的表面应力更均匀,所以在实际加工过程中,应优先选用端铣刀。