基于刀具寿命及工艺碳排放预测的数控铣削参数优化研究

2023-10-24李超文尹瑞雪

李超文,尹瑞雪

贵州大学机械工程学院

1 引言

在当前工业生产的总目标及碳排放严峻的形势下,不仅要求能在高效低成本的情况下保证零件加工的生产质量,同时要求实现加工过程的节能减排,减小环境影响。数控铣削加工作为数控加工中常见的加工方式之一,具有加工精度高、可加工零件形状复杂以及加工范围广等优点,被广泛应用在金属冷加工方面。在数控铣削加工过程中,调整工艺参数通常可提高数控铣削的加工效率,但会造成切削热量增高和散热不均匀等现象,加快刀具磨损和降低刀具寿命,从而使加工工艺碳排放及成本增加。因此如何确定数控铣削加工过程中的刀具寿命、加工工艺碳排放与工艺参数之间的关系,获取相对最优工艺参数,以实现数控铣削的低成本、高效以及低碳排放引起了学者们的关注。

目前,针对工艺参数优化问题,国内外学者开展了一系列的研究。Rao R.V.等[1]建立以加工时间为目标的铣削加工的多工步工艺参数优化模型,得出了在刀杆强度和刀杆挠度等约束影响下的最优工艺参数。Yang Y.K.等[2]在关于铣削高纯石墨的工艺参数优化研究中发现,进给速度是影响高纯石墨端面铣削过程中沟槽差和平均粗糙度的最重要因素。Subramanian M.等[3]根据切削参数建立了一个切削力预测模型,并使用遗传算法进行优化,得到了最小化切削力目标的切削参数。刘艺繁等[4]通过研究高速干切滚齿加工工艺参数与刀具寿命、加工能耗、加工效率以及工件质量之间的关系,在延长寿命的同时降低了加工能耗及成本。Zhang X.等[5]利用主轴电流实时监测刀具磨损情况并及时优化铣削参数,使其适应实际加工,在多约束条件下实现了加工效率最大化。张杰翔等[6]提出了结合神经网络和遗传算法的工艺参数优化方法,解决了微铣削子午线轮胎模具侧板的刀具磨损和能耗问题。陈锦江等[7]通过高速铣削加工实验发现合理的工艺参数取值可兼顾生产效率、成本和质量。Wo Jae Lee等[8]开发了一种智能刀具状态监测系统,通过监测机床状态来识别与可持续性相关的制造权衡出一组最优加工条件。Mativenga P.T.等[9]建立了机床最小能耗准则,对切削三要素进行了优化。李聪波等[10]以最低能耗、最少加工时间为优化目标,对数控滚齿加工参数建立多目标优化模型。陈建霖等[11]针对高速干切滚齿过程无切削液且切削速度高等问题,优化了以最低能耗、最小质量误差以及最大刀具寿命为目标的工艺参数。

上述关于工艺参数优化方面的研究当中,多针对将加工时间、加工效率、加工质量作为优化目标进行工艺参数的优化。在数控铣削工艺参数的优化研究中,同时针对于刀具寿命及工艺碳排放的参数优化研究较少,对刀具寿命及工艺碳排放的预测和优化作为工艺参数优化方法的研究也较少。因此,本文针对数控铣削刀具寿命及工艺碳排放的工艺参数优化问题,考虑工艺参数对刀具寿命及碳排放不存在线性映射关系,使用BP神经网络以不同组合的工艺参数作为输入,以刀具寿命及碳排放作为输出建立预测网络,并以最大刀具寿命、最小工艺碳排放为优化目标,构建NSGA-Ⅱ工艺参数多目标优化主体模型,调用构建好的预测网络作为主体模型的目标函数,迭代优化出与待优化数控铣削工艺参数问题匹配的Pareto最优解集。使用TOPSIS法对Pareto最优解集进行最优解决策,得出最佳的工艺参数组合,并结合案例验证了该方法的有效性,为切削加工实现节能减排提供一种新思路。

2 优化目标

在数控铣削加工工艺中,切削参数的制定会影响铣削加工中铣削力的大小,从而影响到刀具寿命和工艺碳排放的大小[12]。本文针对数控铣削参数优化问题,选用切削深度ap、切削速度vc以及进给量f作为优化变量。

2.1 刀具寿命

在数控铣削加工中过早或过晚的换刀刃磨都会对加工质量、成本和效率产生一定的影响。加工中心的停机时间是导致加工成本增加的主要原因之一,而由刀具失效引起的加工中心停机占据整个停机时长的20%。目前,在工业生产过程中,刀具状态监测多依靠工人经验,通过听声、停机查看等方式判定刀具状态。而为了保证加工质量,工人常采用保守的换刀刃磨策略,导致刀具未能物尽其用,造成浪费,增加加工成本。

刀具寿命是指刀具从投入使用到刀具实际报废的时间。对于不同的刀具材料和工件以及切削工艺,刀具寿命的定义不统一,因此定量分析刀具寿命终止点的一种方式为设定一个可以接受的最大后刀面磨损极限值(用VB或VBmax表示)。因此,本文采用刀具最大磨损极限值所使用的加工时间作为刀具寿命T。

2.2 工艺碳排放

工艺碳排放即数控铣削机床在不同的工艺参数条件下所产生的碳排放。由于数控铣削在加工过程中产生的碳排放主要来源于电能消耗,因此,能耗可以通过功率乘时间得到,其产生的碳排放则使用能耗乘以电能碳排放因子来计算,为

C=WFe

(1)

式中,C为工艺碳排放(kgCO2e);W为机床加工过程中的实时功率与加工时间的乘积(kW·h);Fe为电能碳排放因子(kgCO2e/kW·h)。

3 构建BP神经网络模型

3.1 数控铣削实验数据集

数控铣削实验数据集来源于文献[13,14],该实验采集了在不同参数条件下的铣削数据,实验条件如表1所示,采集数据及根据式(1)碳排放计算结果如表2所示。

表1 实验条件

表2 数控铣削刀具寿命及碳排放试验数据

将表2所示的碳排放、刀具寿命及对应的工艺参数作为BP神经网络训练及测试的数据来源。

3.2 BP神经网络预测模型的生成

BP神经网络由多个层级组成,输入层、输出层的节点均由特定的研究问题决定,而隐含层节点数的选取没有标准选取规则,因此确定隐含层节点的选取范围的经验公式为[15]

(2)

式中,h为隐含层节点个数;m为输出层节点个数;n为输入层节点个数;a为0~10以内的整数。

根据待解决的数控铣削工艺参数优化问题,构建3层BP神经网络结构,其主要步骤如下。

①确定输入和输出参数。根据不同操作条件下的数控铣削实验数据集,确定输入层输入参数主要为数控铣削进给量f、切削深度ap、切削速度vc、刀具磨损量VB,输出层输出参数为工艺参数优化目标即预测目标,刀具寿命T及工艺碳排放C。因此,确定本文所构建的BP神经网络输入层节点为4,输出层节点为2。

②确定隐含层节点。由式(2)确定隐含层节点选取区间为2~12。实际进行多次多目标预测后发现,当隐含层节点数为10个时,对应的误差最低。

③数据归一化处理。为避免输入数据范围过大而导致网络收敛慢、训练时间长的问题,使用函数mapminmax对数据进行归一化处理。

因此,确定BP神经网络的多目标预测结构为4-10-2,结构及算法流程见图1。

图1 BP神经网络结构及算法流程

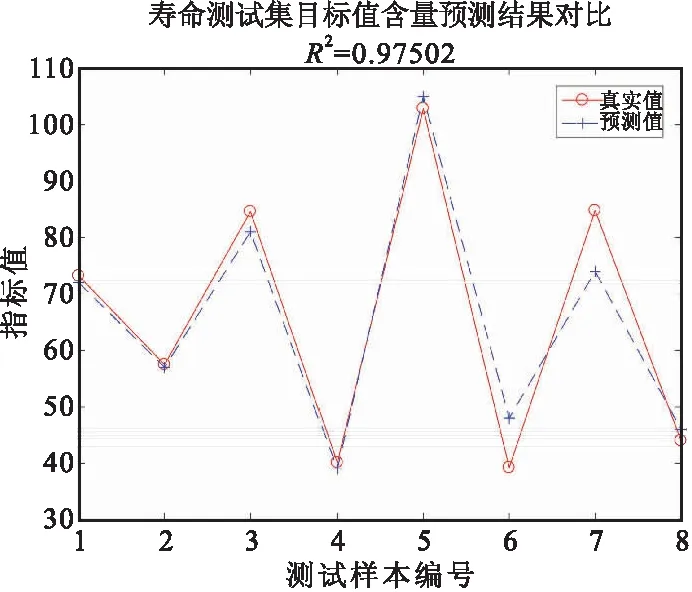

使用构建好的BP神经网络模型对目标进行预测,设置训练次数为100,学习速率为0.12,训练目标最小误差为1e-9。预测结果见图2。

图2 BP神经网络寿命和碳排放预测结果对比

结果显示,使用BP神经网络对于刀具寿命预测的决定系数R2=0.97502,对于碳排放预测的决定系数R2=0.9065。预测目标的决定系数都接近于1,误差在允许范围内,故BP神经网络对刀具寿命及碳排放的预测精度满足需求。

4 构建基于BP神经网络的NSGA-Ⅱ算法多目标优化模型

针对数控铣削参数优化问题,基于NSGA-II算法构建多目标优化主体模型,以BP神经网络构建的刀具寿命及碳排放预测模型作为主体模型的目标函数,迭代优化出与待优化问题匹配的Pareto最优解。

4.1 基于NSGA-II的工艺参数多目标优化

NSGA-II(第二代非支配排序)是一种对于解决多目标优化问题具有良好收敛和鲁棒性的遗传算法[16]。因此针对本文所提出的数控铣削工艺参数优化问题,使用NSGA-II算法进行优化求解,具体步骤如下。

①初始化种群。在变量范围内初始化种群,设置种群数量为npop,最大迭代次数为maxit,采用实数编码的方法对染色体进行编码,即在变量范围内的随机生成一组优化变量组成单个个体。

②快速非支配排序并计算拥挤度。使用快速非支配排序的方法,对解进行非支配等级的排序;引入拥挤度nd,使得到的解在目标空间中均匀分布。

③对种群进行选择、交叉、变异操作。选择方法为锦标赛选择法,交叉方法为单点交叉,变异方法为多项式变异。

④合并种群并进行精英保留策略。将父代子代种群进行合并,然后进行步骤②和步骤③组成新的父代种群,返回步骤③生成新的子代种群。

⑤迭代直至达到最大迭代次数。

4.2 工艺参数多目标优化模型的求解

针对数控铣削工艺参数优化问题,将不同组合的工艺参数作为种群中的个体,每个个体中包含进给量f、切削深度ap和切削速度vc三个工艺参数。构建的NSGA-II主体模型的目标函数是预测刀具寿命T及工艺碳排放C的BP神经网络预测模型,因此优化变量为BP神经网络的输入参数(即待优化的工艺参数),优化目标为BP神经网络的预测目标。

综上所述,针对数控铣削工艺参数优化问题的数学模型为

F{BP(f,ap,vc)}=(maxT,minC)

(3)

(4)

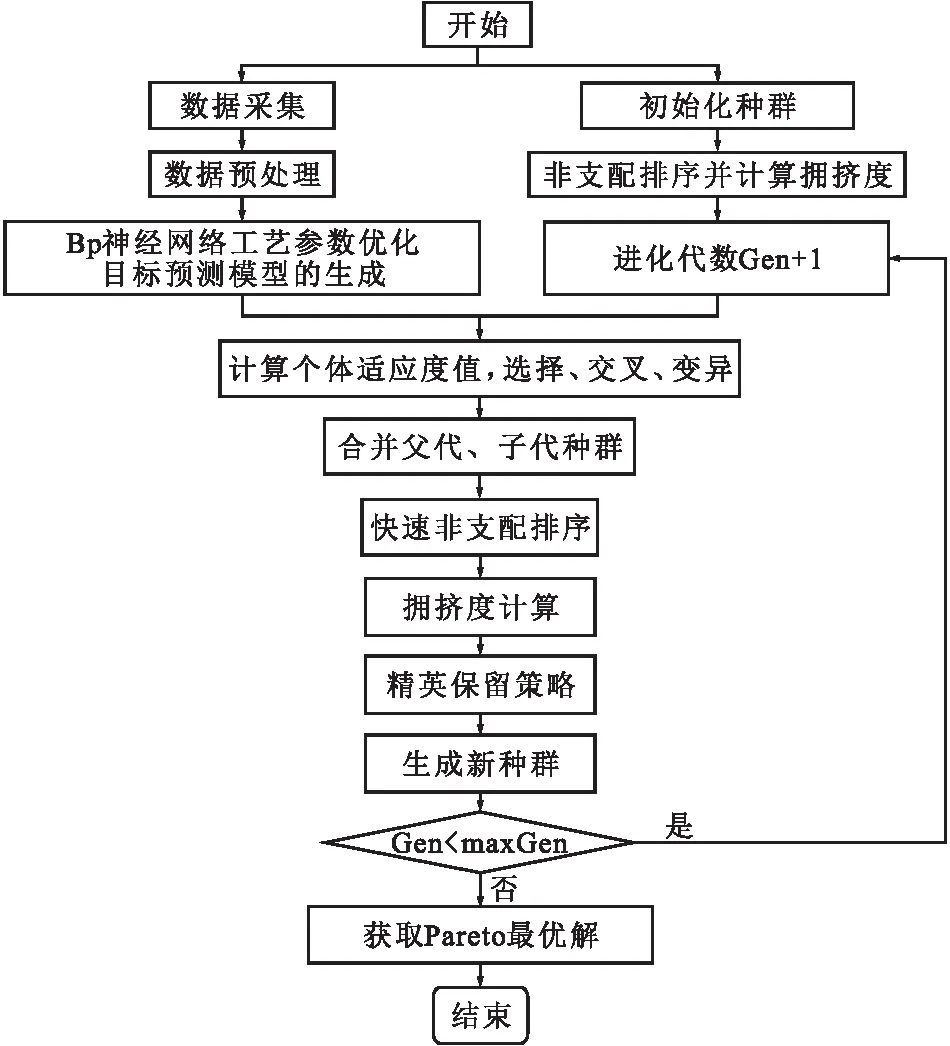

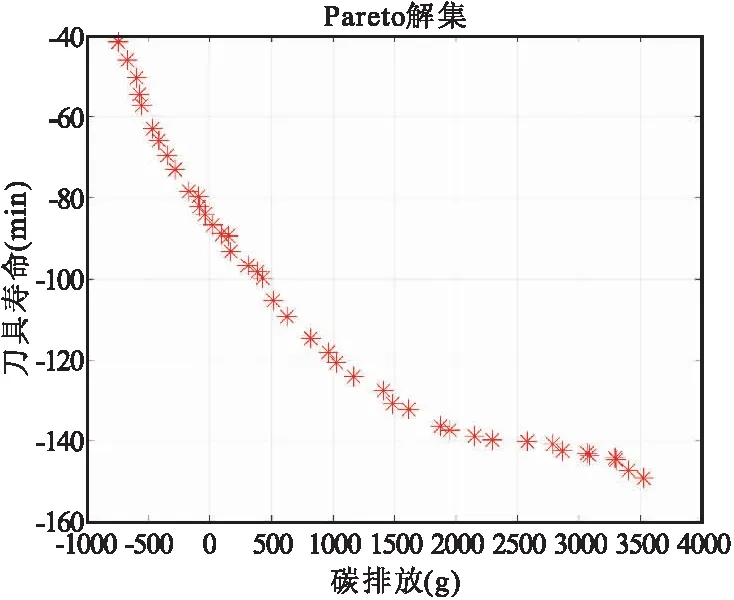

式中,F为NSGA-II优化模型的输入输出之间的非线性映射关系;f,ap,vc为多目标优化模型的待优化变量,其输入范围见式(4);对于待优化变量的范围,以工业适用性为指导,即0.25mm/r 工艺参数多目标优化模型的求解流程见图3,具体步骤如下。 图3 数控铣削工艺参数多目标优化流程 ①确定针对解决数控铣削工艺参数优化问题的优化变量,通过对优化目标进行分析,确定影响优化目标的工艺参数。 ②构建BP神经网络预测模型,以步骤①所确定的工艺参数为输入,以碳排放、刀具寿命为输出,建立神经网络刀具寿命及碳排放预测模型,对建立的预测模型进行训练、测试,并分析预测结果。 ③设置NSGA-Ⅱ多目标优化主体模型参数,即种群个数、最大迭代次数、交叉概率和变异概率等。 ④初始化种群。 ⑤调用BP神经网络作为NSGA-Ⅱ多目标优化主体模型的目标函数。 ⑥进入NSGA-Ⅱ算法流程,直至迭代结束。 ⑦获取最后一代种群中的工艺参数及与之对应的优化目标值,所获取的工艺参数即针对待优化问题的Pareto最优解。 设定最大迭代次数maxit=100,种群大小npop=50,交叉比例pc=0.8,变异概率mu=0.05,迭代到最大迭代次数后得到的Pareto front最优解集,见图4。 图4 NSGA-Ⅱ多目标优化Pareto front 最终的Pareto front最优解集包含19组参数,为确定最优解,使用TOPSIS法对优化后得出的最优解集进行最优解决策。 TOPSIS法又称优劣解距离法,其根据现有Pareto front最优解集与理想化最优解的接近程度进行排序,对Pareto front最优解集中的对象进行相对优劣性的评价,主要步骤如下。 ①由NSGA-Ⅱ多目标优化得到的19组最优解组成基于刀具寿命和碳排放评价指标的决策矩阵S=[sij]n×m,其中,待决策工艺参数组为n个、评价指标为m个,i表示第i组工艺参数,j表示第j个评价指标。 ②为便于数据的统一计算和处理,对矩阵S=[sij]n×m进行正向化处理,即将极小型指标对应的数据全部转化为极大型指标。 ③将正向化后的和矩阵进行标准化处理,以消除量纲影响,处理后的矩阵记为Z=[zij]n×m。 ⑤计算每个方案各自与最优解距离以及最劣解距离。 ⑥根据最优解、最劣解计算每个方案的得分并排序,得分最高的一组方案则性能最优。最终的TOPSIS最优解决策结果如表3所示。 表3 Topsis最优解决策结果 通过熵权TOPSIS法的最优解决策结果得出Pareto解集中的第11组解为数控铣削工艺参数优化问题的最优解,即ap=1.039mm,f=0.383mm/r,vc=98m/min,此时工艺碳排放量C=1025.1421kgCO2e,刀具寿命T=120.6487min,相较于试验中的最优方案ap=0.75mm,f=0.25mm/r,vc=200m/min时工艺碳排放量C=2640.0978kgCO2e,降低61.17%,刀具寿命T=81min,提高48.95%。优化结果表明,该优化方案在提高刀具寿命的同时降低了加工过程中的工艺碳排放量。 (1)以不同的工艺参数组合为输入,以数控铣削刀具寿命和工艺碳排放作为输出,建立BP神经网络预测模型,找到工艺参数与数控铣削刀具寿命和工艺碳排放之间的隐形关系,并建立出预测模型。预测目标的决定系数分别为0.97502和0.9065,实现对刀具寿命及工艺碳排放的准确预测。 (2)以最大刀具寿命、最小工艺碳排放为优化目标,构建NSGA-Ⅱ工艺参数多目标优化主体模型,调用构建好的预测网络作主体模型的目标函数并优化求解,最终得到针对本文所提出的数控铣削参数优化问题的Pareto front最优解集。 (3)使用TOPSIS法对Pareto front最优解集进行最优解的决策,最终得到ap=1.039mm,f=0.383mm/r,vc=98m/min的最优解。该优化结果在提高了刀具寿命的同时,极大的降低了加工中产生的碳排放。

5 结语