超声振动对磨削砂轮表面形貌参数的影响及其修整效果评价研究

2023-10-24连顺禹杨绿刘冲吴怀超

连顺禹,杨绿,刘冲,吴怀超

贵州大学机械工程学院

1 引言

超声振动辅助磨削具有磨削力小、材料去除效率高、表面粗糙度低和表面损伤小等突出优势,广泛应用于难加工材料的高效精密磨削加工中[1]。超声振动磨削主要是利用附加在砂轮上的超声振动使磨粒与工件表面的相对运动轨迹发生改变,增加材料去除行程。另外,超声振动在磨削液中产生的空化效应有利于砂轮表面磨粒间磨屑的排出和磨粒黏附物的脱落,从而保持砂轮表面容屑空间和磨粒突出高度的一致性,达到降低磨削力并提高磨削表面质量的作用[2],具有原位修整的特征。

砂轮修整对于高效精密磨削过程起到至关重要的作用,国内外学者对其进行了广泛的研究。焦峰等[3]针对砂轮修整技术总结了三类砂轮修整方式:机械修整、特种修整、复合修整,利用第三方工具与设备对砂轮形貌等进行处理,从而达到提升修整精度与效率的作用。伍俏平等[4]则利用在线电解修整技术对多层钎焊金刚石砂轮表面进行修整,使其表面磨粒及时脱落,最终使磨粒更锋利。Kitzig H.等[5]研究了小粒度砂轮在超声振动周期内的单磨粒磨削加工,从而生成了较多的锋利切削刃,达到了对砂轮修整的效果,在磨削参数不变的情况下,获得较低的表面粗糙度。Godino L.等[6]对氧化铝陶瓷砂轮磨削磨损前后的形貌参数进行了检测和比较分析,结果表明,砂轮表面的形貌参数Spk,Svk,Sk可以用来表征砂轮的磨损程度。Nguyen A.T.等[7]则对砂轮表面形貌参数和磨削表面粗糙度之间的相关性进行了试验研究,结果表明,砂轮表面形貌参数Sds,Ssc以及Sq与表面粗糙度相关,证明了砂轮的磨削性能可以用砂轮表面形貌参数进行量化表征。通过总结国内外学者对砂轮修整方面的研究可知,为了达到砂轮“横密纵疏”的表面效果,大量学者研究了各种单一或复合修整方法,也进行了形貌参数相关的观察与分析,解释了不同修整机理[8]、修整参数[9]对修整效果的影响规律等,在一定程度上提高了砂轮的修整效率及表面质量[10]。然而,与普通磨削(TG)相比,超声振动磨削(UVG)方式下砂轮表面形貌参数的变化规律研究较少,且缺少超声振动辅助磨削原位修整作用效果量化评价参数方面的研究。

为此,本文对比了TG和UVG磨削砂轮修整后的形貌参数变化,并结合磨削力和磨削表面粗糙度的试验结果,通过灰色关联法对砂轮表面形貌参数与磨削力、表面粗糙度进行了关联度分析,最终按关联度排序提出了修整效果评价建议指标。

2 UVG和TG对比试验

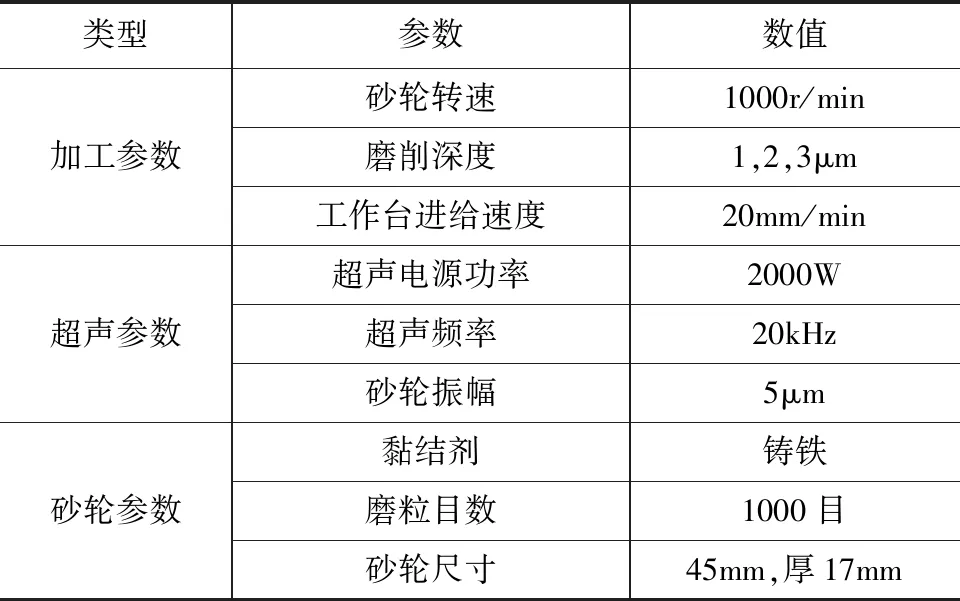

依托小型立式加工中心V850和自主搭建的超声振动辅助ELID磨削装置,研究不同磨削深度下UVG和TG磨削力和表面粗糙度的变化规律。试验工件材料选用M42高速钢,试验参数见表1。

表1 试验参数

UVG和TG在不同磨削深度下的磨削力结果见图1。由图可见,随着磨削深度的增加,UVG和TG的法向和切向磨削力均呈增加趋势。同时,UVG磨削在1~3μm的磨削深度下法向和切向磨削力均小于TG,且相较于普通磨削下降了约24%。

图1 不同磨削深度的法向和切向磨削力

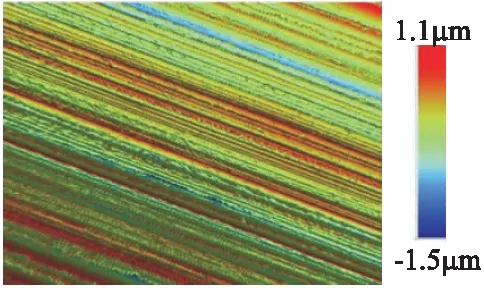

在磨削加工后,利用Bruker白光干涉仪分别对UVG和TG磨削高速钢轧辊材质工件表面形貌进行了测量,结果见图2,图中测量区域尺寸为0.9mm×1.2mm。

(a)UVG

由图3可知,超声振动磨削(UVG)磨削表面粗糙度在磨削深度1~3μm时均优于普通磨削(TG)。UVG工件磨削力与表面粗糙度较TG均有下降,一方面原因在于磨粒与工件的相对运动轨迹发生了变化,使切向力分量下降;另一方面在于超声振动在磨削液中产生的空化效应[10],有利于磨粒间磨屑和磨粒上的黏附物排出和脱落,从而保持了砂轮表面的容屑空间和磨粒锐性,最终导致磨削力减小。为了揭示超声振动辅助磨削对砂轮表面形貌的影响,本文对比研究了超声振动辅助磨削和普通磨削砂轮表面形貌参数的变化规律。

图3 不同磨削深度的高速钢工件表面粗糙度

3 砂轮修整形貌参数选取及分析

3.1 表面形貌测量

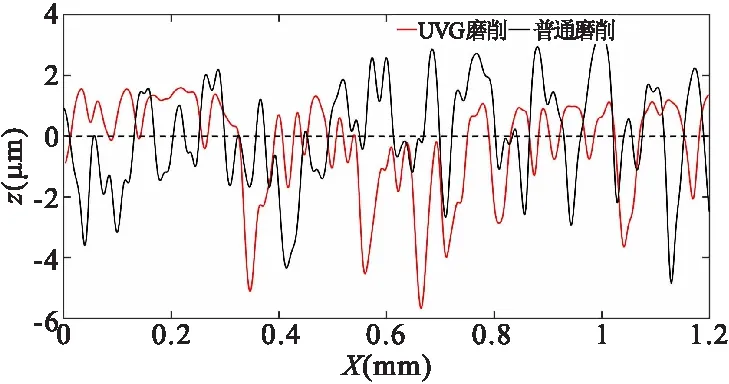

在进行UVG和TG磨削试验后,使用Bruker白光干涉仪分别对UVG和TG磨削的砂轮表面形貌进行了测量(见图4)。每间隔0.09mm进行1次测量,得到10组形貌轮廓数据,将数据平均化处理,最终绘制磨削表面轮廓曲线见图5。

(a)超声振动磨削

图5 UVG和TG砂轮表面轮廓和粗糙峰高度分布

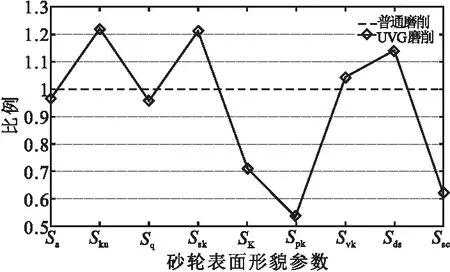

超声振动砂轮修整后,不同磨削深度下的砂轮形貌参数值和TG砂轮形貌参数值对比见图6。由图6可知,UVG较TG砂轮表面轮廓更低,且峰高平均集中在0~2μm,既保证了工件磨削的表面质量,又起到对砂轮表面进行原位修整的作用,具体体现在砂轮表面形貌参数变化规律上。选取Sa,Sku,Sq,Ssk,Sk,Spk,Svk,Sds以及Ssc作为评价砂轮修整效果的考察参数,各参数含义见表2。

(a)磨削深度1μm

表2 砂轮形貌参数定义

由于各形貌参数数值量级不同,采用初值化处理数据方法进行量纲化处理,其计算式为

(1)

式中,An和an为量纲化前后的数据;a0为第一个数据,作为参考数据。

将普通磨削的砂轮形貌数据作为初始数据,当磨削试验深度分别为1μm,2μm,3μm时,测量砂轮形貌参数值见表3。

表3 TG砂轮表面形貌数据

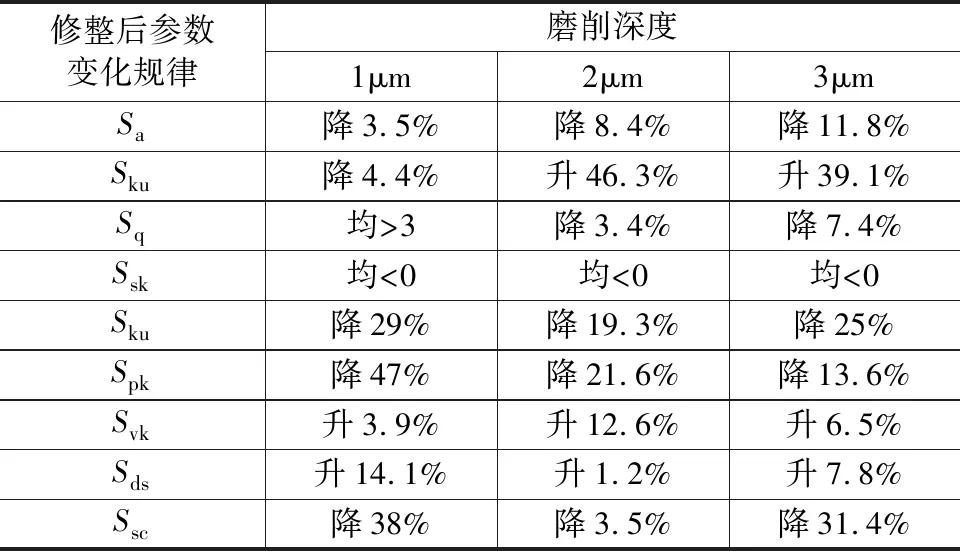

分析图6可得表4,随着磨削深度的增加,砂轮表面形貌参数Sa,Sq,Sk,Spk,Ssc均呈减小趋势,表明砂轮粗糙峰高降低,原因为超声振动作用使得砂轮表面磨粒运动轨迹发生了变化,并且在磨削过程中较高磨粒更多地参与磨削,更易发生磨损和脱落,从而使得整体磨粒高度与粗糙峰更加均匀,改善了其表面形貌;相反,参数Svk,Ssk,Sds,Sku均明显增大,砂轮表面的容屑空间及单位有效磨粒密度增大,表明超声振动空化效应使砂轮表面磨屑最大化被清除,从而提升了砂轮的锐性,达到了对砂轮原位修整的效果。

表4 磨削深度与修整参数变化规律

分析砂轮修整形貌参数和磨削力、磨削表面粗糙度之间的变化规律发现,砂轮形貌参数受到超声振动的影响使得表面粗糙峰有所降低,随着磨削过程的进行,逐渐钝化的磨粒又因超声振动作用而脱落或磨损,达到了对砂轮修锐的效果;因此超声振动修整后的部分砂轮形貌参数会呈现上升或下降的趋势,故利用砂轮修整形貌参数来量化说明砂轮的修整效果可行。

3.2 超声振动砂轮修整的评价指标

通过以上分析可知,UVG磨削力和磨削表面粗糙度较TG均有改善,表明超声振动砂轮修整效果显著;同时,修整后的砂轮表面形貌也与普通磨削存在明显差异,因此,通过研究砂轮形貌参数与磨削力、磨削表面粗糙度之间的关联程度,可将关联度排名前三的形貌参数作为评价砂轮修整效果的指标。

灰色关联法可以判断系统中的多个因素间的关联程度,通过关联度大小排序,最终得到影响目标因素的主次因素。因此,基于砂轮表面形貌参数较多的特点,利用该方法得到上述砂轮表面形貌参数同磨削力、磨削表面粗糙度之间的关联程度。

将上述砂轮表面形貌参数作为灰色关联法的原始指标,式(2)表示在TG和UVG磨削下砂轮表面形貌参数构成的数学模型,以此模型作为初始矩阵,对应的磨削力和磨削表面粗糙度构成的母序列可表示为

(2)

利用数值分析软件进行灰色关联分析,可得到各参数与磨削力、磨削表面粗糙度之间的关联度大小为

(3)

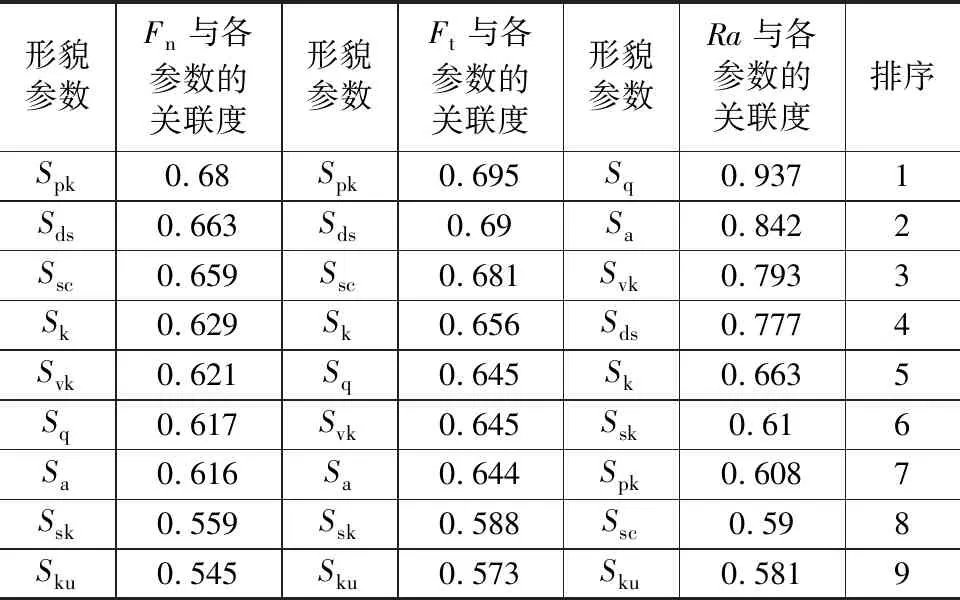

经过灰色关联法数值分析后得到砂轮表面形貌参数与磨削力以及表面粗糙度的关联度结果(见表5)。参考文献[11]对关联度强弱的划分方法,即关联度大于0.5并接近于1时,判定两个元素关联性强,反之判定为弱或无关。

表5 关联度排序

由表5分析可知,与法向磨削力Fn、切向磨削力Ft和磨削表面粗糙度Ra关联程度最大的三个砂轮表面形貌参数分别为:Spk,Sds,Ssc;Spk,Sds,Ssc;Sq,Sa,Svk。对于Fn,经超声振动砂轮修整后,Spk与Ssc有减小趋势且呈正相关,Sds有增长趋势且呈负相关;对于Ft,经修整后,Spk与Ssc有减小趋势且呈正相关,Sds有增长趋势且呈负相关;对于Ra,经修整后,Sa、Sq与Svk均有减小趋势且呈正相关。

由砂轮形貌参数定义分析,Spk,Ssc,Sa,Sq,Svk各参数的减小说明超声振动使砂轮表面磨粒运动轨迹发生了改变,加速较高磨粒的钝化与脱落,从而使磨粒高度趋于一致且粗糙峰更加均匀,参数Sds的增加则表示单位面积磨粒密度增加。故综合超声砂轮修整前后的形貌参数变化趋势和灰色关联分析结果,最终确定砂轮形貌参数Spk,Sds,Ssc,Sq,Sa,Svk作为评价超声砂轮修整的指标。

4 结语

(1)本文试验条件下,超声振动磨削较普通磨削的磨削力和表面粗糙度均有明显下降趋势,其中,加工表面粗糙度下降的原因在于超声振动改变了砂轮表面形貌,使表面磨粒突出高度分布趋于更集中;磨削力下降的原因是磨粒运动轨迹的变化与超声振动砂轮修整共同作用的结果。

(2)与普通磨削的磨削相比,超声振动磨削磨削砂轮参数代表的表面粗糙峰高度有所降低,砂轮表面容屑空间与单位有效磨粒密度增加。主要原因是超声振动使参与磨削的较高磨粒发生了磨损与脱附,磨粒间的磨屑与黏附物在空化作用下得以排出,故砂轮表面粗糙峰高度逐渐趋于集中,起到了对砂轮原位修整的作用。

(3)形貌参数Sa,Spk,Ssc,Sq,Svk,Sds主要代表砂轮表面粗糙度、粗糙峰和容屑空间,经灰色关联法分析表明,形貌参数Sa,Spk,Sds,Ssc,Sq,Svk可作为评价超声振动砂轮修整效果的指标。