软硬复合地层中盘形滚刀冲击载荷预测及影响因素分析

2023-10-24葛开源王媛黄景琦许德明

葛开源,王媛,黄景琦,许德明

1北京建工新型建材有限责任公司;2河海大学水利水电学院;3北京科技大学土木与资源工程学院

1 引言

刀具是隧道掘进机刀盘的主要部件,主要起到掘进时破碎掌子面岩土体的作用。在掘进机掘进过程中刀具会承受复杂多变的载荷,极易发生损坏。实践表明,在硬岩施工中刀具所耗费用约占掘进机工作总费用的1/3[1],成本极高,故刀具的研究与设计一直是掘进机研发中的重要内容之一。

盘形滚刀作为掘进机刀盘上的一种主要破岩刀具,其依靠刀盘施加的推力贯入开挖面岩体,并随刀盘旋转而滚动,从而以一定贯入度滚压岩体以使其破坏崩解。盘形滚刀的损坏形式主要有[2]:以刀圈磨损、偏磨和断裂等为主的刀圈损坏、轴承损坏、密封损坏等。其中,当盘形滚刀在软硬不均的复合地层中工作时,如上软下硬地层或溶洞、溶隙发育地层等,由于地层中存在强度差异较大的岩土层,滚刀在由软岩侵入硬岩时受力会突然大幅增加,这种冲击载荷的存在会造成滚刀刀圈崩裂和磨损,同时使刀盘产生较大振动[3],引起连接部件的损坏。所以,研究滚刀在复合地层中所受的冲击载荷及其影响因素对掘进机设计具有重要意义。

考虑岩石非均质性对滚刀受力的影响,部分学者对软硬复合地层中滚刀的受力特性进行了一定探究。孙佳程等[3]利用有限元软件对滚刀切削复合岩层进行模拟,分析了影响滚刀冲击载荷变化的因素;韩伟锋等[4]利用理论分析以及复合地层破岩机理试验,研究了复合地层下滚刀的受力特性;王鲁琦等[5]通过有限元程序LS-DYNA对不同滚刀群切削复合地层进行数值模拟,并得到滚刀和刀盘的三向载荷—时间历程曲线及载荷的频谱图;钟振力[6]根据盾构刀盘掘进工况进行了复合地层界面处的滚刀线性切割试验并分析了滚刀的受力变化。然而,上述研究采用的方法主要为模型试验和数值分析,存在操作复杂和周期长等问题[7]。

相较于上述方法,数学解析方法能够给出滚刀受力的计算公式,可以直观地描述滚刀载荷的变化规律,进而定量分析各参数对滚刀载荷的具体影响。在滚刀载荷预测模型方面,众多学者已提出一系列滚刀受力计算公式[8,9]:Evans预测公式假设滚刀破岩所需垂直力与滚刀压入岩石区域的投影面积成正比;秋三藤三郎在Evans预测公式基础上提出了滚刀侧向力的计算公式;Roxborough预测公式依然采用Evans观点,只对投影面积进行了修正;科罗拉多矿业学院预测公式认为滚刀所需破岩力由压碎岩石所需作用力和剪切岩石所需作用力两部分组成;此外,我国学者也相继提出了东北工学院预测公式及上海交通大学预测公式等。然而,现有预测模型仅适用于均质地层中滚刀破岩力的计算,未考虑在软硬复合地层中滚刀受力的时空变化。

本文基于科罗拉多矿业学院滚刀破岩力计算公式,对滚刀在软硬岩交界处所受垂直载荷随时间的变化关系进行推导,建立软硬复合地层中盘形滚刀冲击载荷预测模型。通过与有限元模拟结果进行对比,验证所建立预测模型的准确性。基于建立的载荷预测模型对影响滚刀冲击载荷的各因素进行分析,为掘进机滚刀设计提供相关理论参考。

2 建立滚刀冲击载荷预测模型

2.1 科罗拉多矿业学院滚刀垂直力公式

科罗拉多矿业学院破岩力模型[10,11]是针对楔形滚刀切削单一均质岩层所提出的破岩力理论公式,能对破岩力进行较为准确的评估。假设在破岩过程中岩石受到挤压和剪切的共同作用,滚刀破岩所需垂直力由压碎刀刃下方岩石所需垂直力F1和对相邻滚刀之间岩石进行剪切所需垂直力F2组成。

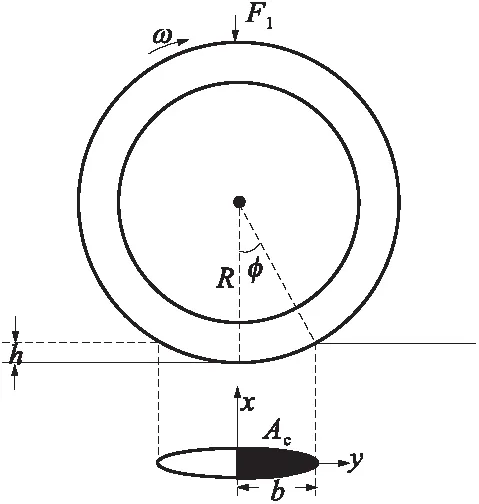

图1为压碎岩石所需垂直力F1的计算。半径为R、刀刃角为θ的楔形滚刀在切削岩石的过程中,滚刀下部与岩石接触,以贯入度h对岩石进行挤压和剪切,φ为滚刀接触角。其中,接触面在竖直方向上的投影面积为Ac,其值为两条双曲线所围成面积的1/2,有

图1 垂直力F1计算

(1)

压碎岩石所需垂直力F1为面积Ac与岩石单轴抗压强度σc的乘积,有

(2)

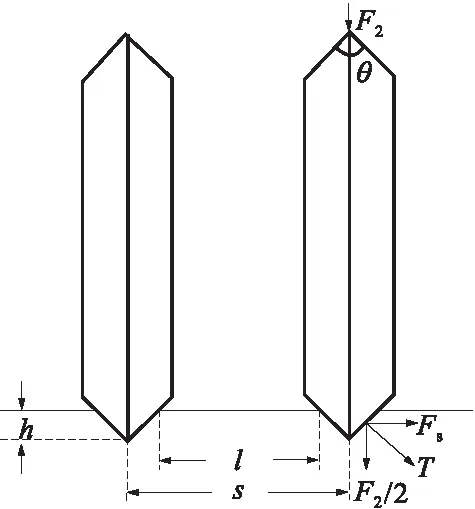

滚刀在切削过程中会对相邻滚刀之间的岩石进行剪切,图2为剪切岩石所需垂直力F2的计算。

图2 垂直力F2计算

两滚刀之间的剪切带长度为

(3)

设滚刀刀刃侧面与岩石的作用力T为剪切带面积与岩石抗剪强度τs的乘积,F2为2T在竖直方向上的分力,有

(4)

(5)

则滚刀所受总的垂直力为

(6)

式(6)简化为

(7)

2.2 滚刀垂直力计算

滚刀在破岩过程中会受到垂直力、滚动力以及侧向力作用,其中垂直力占滚刀载荷的主要部分,通过计算滚刀在软硬岩交界处的垂直力变化可以反映滚刀所受的冲击载荷。

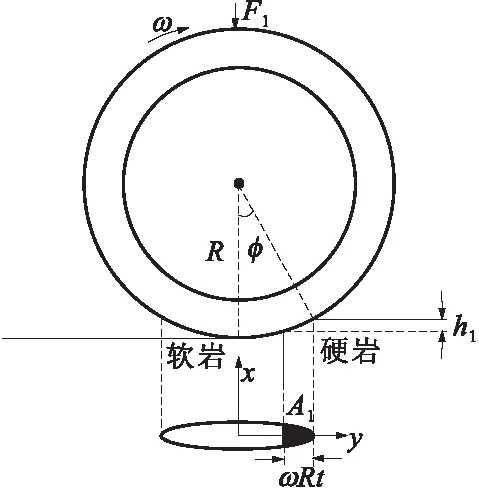

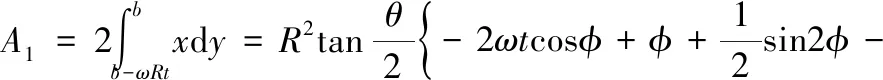

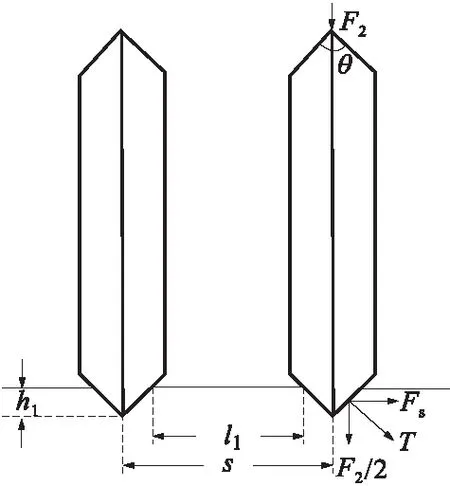

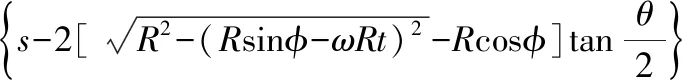

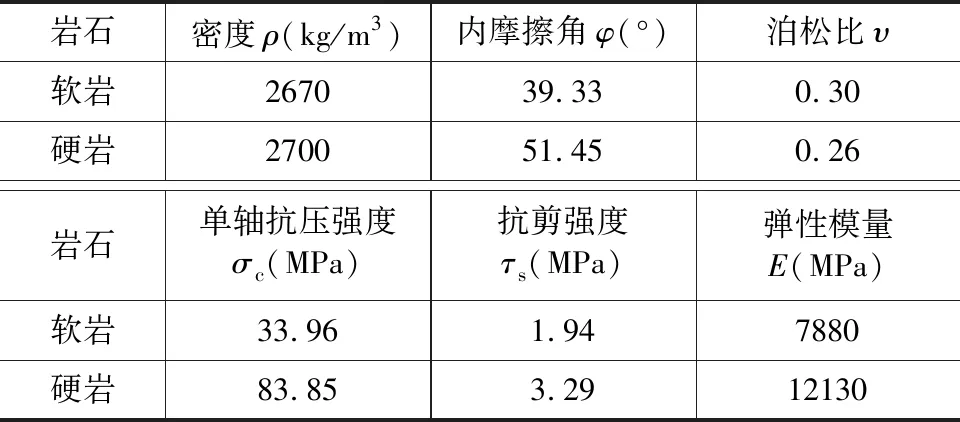

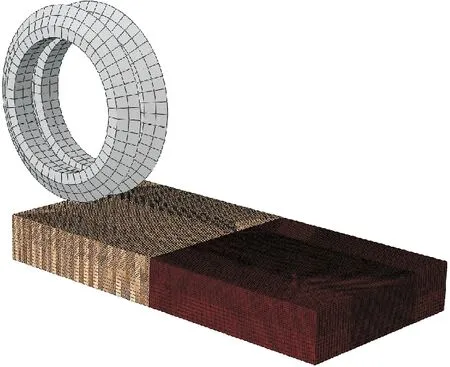

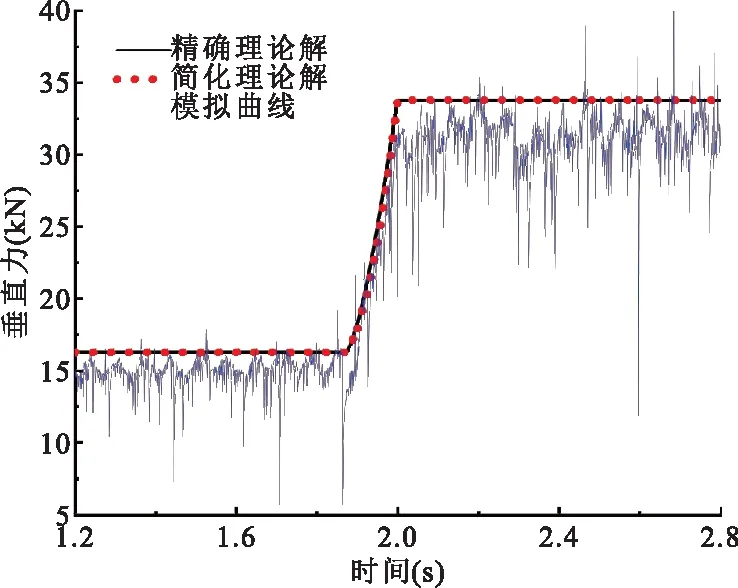

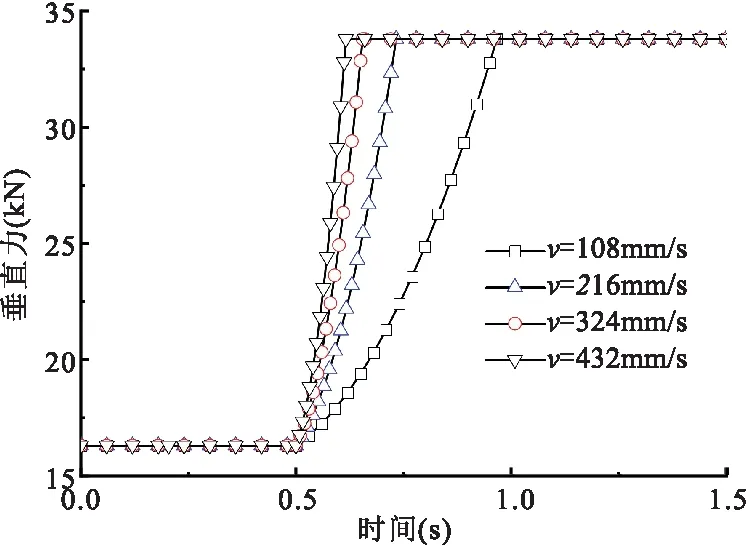

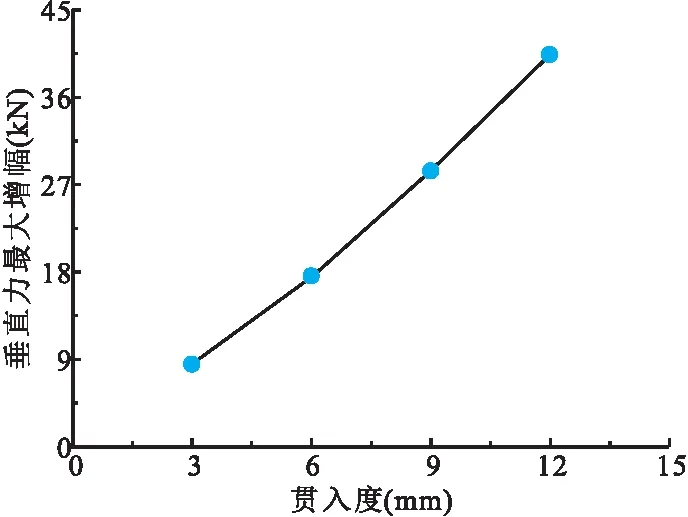

滚刀由软岩侵入硬岩时,滚刀垂直力的增量可通过分别计算F1与F2的增量后相加得到。图3为F1增量计算,设此时滚刀正由软岩侵入硬岩,其转动角速度为ω。假设滚刀刀刃刚接触硬岩时的时刻为0,在t时刻滚刀侵入硬岩的深度为h1(如图中所示状态),h1 图3 F1增量计算 (8) 根据科罗拉多矿业学院垂直力公式原理,t时刻滚刀所受F1的增量ΔF1(与0时刻相比)为 (9) 式中,σ2和σ1分别为硬岩和软岩的单轴抗压强度。 图4为F2增量计算,在t时刻,由几何关系可得滚刀在硬岩中的贯入深度h1为 图4 F2增量计算 (10) 此时,两滚刀之间的剪切带长度为 (11) 剪切带宽度为滚刀刃在岩石中的弧长,其值为 R[φ-arcsin(sinφ-ωt)] (12) 故硬岩中剪切带面积为 (13) 则t时刻F2的增量ΔF2(与0时刻相比)为 [φ-arcsin(sinφ-ωt)] (14) 式中,τ2和τ1分别为硬岩和软岩的抗剪强度。 综上可得,滚刀在侵入硬岩的过程中,垂直力增量ΔF随时间t变化的公式为 (15) 将式(15)与软岩中的原垂直力相加便可得在软硬岩交界处任意时刻t滚刀的垂直力为 (16) 当t=0时,垂直力增量ΔF=0,当达到最大贯入度h时,滚刀与硬岩接触面积达到最大值,滚刀垂直力达到最大值,此时t为 (17) 上文根据科罗拉多矿业学院滚刀垂直力理论公式推导出的软硬岩交界处滚刀垂直力增量表达式(15)以及垂直力表达式(16)较为冗杂,故对其计算进行适量简化,以求得较为简化的解析解。 一方面,在计算投影面积A1时,根据相似三角形的面积比值计算A1与Ac之比约为 (18) 则t时刻竖直方向的投影面积为 (19) 另一方面,滚刀在侵入硬岩的过程中,滚刀之间的剪切带长度在任意时刻均简化为式(3),则t时刻的剪切面积为 (20) 得到简化后的垂直力增量ΔF随时间t变化的公式为 (21) 则t时刻的滚刀垂直力为 (22) 分析式(22)可知,在滚刀参数和工况确定的条件下,软硬岩交界处滚刀垂直力随时间变化的函数由二次函数和反三角函数叠加而成,对t求导可知,其变化曲线为斜率逐渐增加的递增曲线。 为对所得垂直力变化公式进行正确性验证,并验证对计算过程中简化方式的合理性,采用有限元方法进行软硬复合岩石滚刀破岩模型试验,将模拟所得滚刀受力变化曲线与式(16)及式(22)的理论曲线进行对比分析。 滚刀破岩模拟是涉及材料非线性、几何非线性和接触条件非线性的高度非线性过程[12],而显式动力学分析方法针对非线性问题具有较好的模拟效果[13],故采用ABAQUS中的动力显式分析模块进行破岩模拟。 在破岩仿真中,岩土体本构模型的选择以及岩土单元失效剥落过程的模拟至关重要。鉴于扩展的Drucker-Prager本构模型以及包含单元删除功能的单元损伤失效准则在破岩仿真中的应用[14,15],采用扩展Drucker-Prager本构模型模拟岩石材料,采用包含单元删除功能的单元损伤失效准则模拟岩土体单元的损伤剥落过程。 图5为所建立的滚刀—岩石相互作用有限元模型。其中,采用800mm×400mm×50mm长方体作为软硬复合岩体模型,其中前半段为软岩,后半段为硬岩,其材料参数见表1。采用两把半径为216mm的楔形单刃滚刀,刀刃角为60°,滚刀间距为80mm。为减少计算量,将滚刀模型约束为刚体。对滚刀直接接触的岩体部分进行网格局部加密,采用六面体八节点缩减积分单元为岩体和滚刀模型划分网格。 表1 岩石材料参数 图5 盘形滚刀—岩石相互作用模型 设定两个时长分别为1s和2s的动力显式分析步,第一个分析步模拟滚刀向下压入软岩的过程,第二个分析步模拟滚刀向前滚压破岩的过程,总模拟时间为3s。设置模型的载荷和边界条件如下:滚刀工作之前,滚刀与岩石刚好接触;滚刀在第1s内以6mm/s的速度匀速向下压入软岩,第2,3s内滚刀在6mm贯入度下以400mm/s的线速度匀速向前滚压破岩,前后分别经过软岩和硬岩;保持岩石上表面为自由表面,限制岩石其余各面的自由度。 选取模拟过程中1.2~2.8s时间段内滚刀的垂直力变化曲线,将其与相对应的理论变化曲线进行对比,如图6所示。其中,精确理论值曲线与简化理论值曲线均包含三个阶段,分别为滚刀在软岩中切削时的垂直力恒定阶段、垂直力迅速逐渐增加的软硬岩过渡阶段以及滚刀在硬岩中切削时的垂直力恒定阶段。 图6 模拟和理论垂直力对比 由模拟所得的垂直力变化曲线可知:模拟过程中垂直力波动范围较大,这与实际破岩中的滚刀受力特点一致;在软岩中滚刀受力处于相对稳定状态,随着滚刀侵入硬岩,垂直力在短时间内发生显著增加,滚刀受到较大冲击载荷,随后当滚刀完全侵入硬岩时,滚刀受力又达到相对稳定状态。 观察图6可知,简化解与精确解的垂直力变化曲线基本重合,且与模拟结果对应良好,验证了简化理论式(22)预测软硬岩交界处滚刀垂直冲击载荷的可靠性。 在滚刀参数和岩石强度确定的情况下,影响软硬岩交界处载荷变化的主要因素有切削速度、贯入度和刀间距等,其中切削速度和贯入度是影响刀盘和滚刀破岩效率以及载荷特性的重要施工参数,刀间距则是刀盘刀具设计和优化布局中需考虑的关键因素。为探究各因素对滚刀冲击载荷的影响,通过对比不同工况下的垂直力理论变化曲线分析各因素对滚刀冲击载荷的影响规律。以下分析均采用半径216mm、刀刃角60°滚刀(岩石强度见表1),并假设滚刀在0.5s时开始接触硬岩。 滚刀的角速度取0.5rad/s,1.0rad/s,1.5rad/s,2.0rad/s四种工况,对应的线速度分别为108mm/s,216mm/s,324mm/s,432mm/s。滚刀贯入度均取为6mm,刀间距均取为80mm。根据式(22)绘制不同切削速度的滚刀经过软硬岩前后的垂直力随时间变化曲线,如图7所示。 图7 不同速度的滚刀垂直力随时间变化曲线 在不同切削速度下,软硬岩交界处垂直力的增长曲线均为增速随时间逐渐增加的递增曲线。滚刀切削速度的改变不会影响垂直力的最大增幅,但随着速度增加,单位时间内滚刀垂直力的增长幅度逐渐增大,进而使滚刀在单位时间内受到更加剧烈的冲击载荷。在实际工程中,距刀盘中心处较远的滚刀非正常损坏数量更多,正是由于外侧滚刀具有更大的切削速度,其负荷条件更为恶劣,振动较大[16]。故在软硬复合地层中施工时要合理控制掘进速度,降低滚刀所受的冲击效应。 图8为在不同贯入度下滚刀在经过软硬岩前后垂直力随时间的变化曲线,图9为滚刀的垂直力最大增幅随贯入度的变化曲线。贯入度分别取3mm,6mm,9mm以及12mm四种工况,滚刀角速度均取为1.0rad/s,刀间距均取为80mm。 图8 不同贯入度的滚刀垂直力随时间变化曲线 图9 不同贯入度的滚刀垂直力最大增幅 分析图8及图9可知,贯入度的改变对载荷变化的影响较大:随着贯入度的增加,滚刀在软岩中受到的垂直力逐渐增大,在软硬岩交界处垂直力的增速略有增加,且垂直力最大增幅近似线性增加。这是由于贯入度的增大增加了刀—岩接触面积以及剪切带深度,使所需破岩力明显增大。故增加贯入度会使滚刀的垂直力整体增大,且会增加滚刀在软硬岩交界处的载荷增量以及载荷增速,从而增大对滚刀的冲击破坏。另外,在复合地层中尤其是上软下硬地层中施工时,贯入度的增加会导致刀盘倾覆力矩和径向不平衡力的增加[9],从而损伤刀盘主轴以及影响盾构姿态。所以,在软硬复合地层施工时应严格控制刀盘推力,使滚刀贯入度不宜过大。 图10不同刀间距下滚刀在经过软硬岩前后垂直力随时间的变化曲线,图11为滚刀的垂直力最大增幅随刀间距的变化曲线。刀间距分别取60mm,80mm,100mm以及120mm四种工况。滚刀速度均取为216mm/s,贯入度均取为6mm。可知,随着刀间距的增加,滚刀在软岩中受到的垂直力逐渐增大,在土岩交界处垂直力的增速基本不变,垂直力最大增幅近似呈线性增加。这是由于刀间距增加会增大滚刀之间的剪切面积,从而增加剪切岩石所需的垂直力。 图10 不同刀间距的滚刀垂直力随时间变化曲线 图11 不同刀间距的滚刀垂直力最大增幅 在现实情况下,由于滚刀无法对距离较远的岩石产生剪切作用,故刀间距增大到一定值后,破岩力不再发生明显变化,所以破岩力公式的应用会受到有效剪切范围的限制。当刀间距较小时,滚刀受到的冲击较小,但是过小的刀间距会使相邻滚刀的剪切区域重合,从而降低破岩效率;当刀间距在滚刀有效剪切范围内时,随着刀间距的增加,滚刀在软岩中的破岩力逐渐增大且在土岩交界处的载荷增量逐渐增大,从而会增大对滚刀的冲击破坏;当刀间距超过滚刀有效剪切范围的临界值,滚刀的载荷不再随刀间距发生显著变化。故在复合地层盾构机的设计中,刀间距要控制在合理范围内,既要控制滚刀受力不宜过大,又要兼顾破岩效率。 利用科罗拉多矿业学院滚刀受力模型的计算原理对软硬岩交界处滚刀垂直冲击载荷进行了推导,并对计算内容进行适量简化,得到软硬岩交界处滚刀垂直载荷的简化计算公式。采用有限元数值模拟方法对计算公式进行可靠性验证。根据此公式对影响滚刀载荷的关键因素进行了分析,得到如下结论。 (1)与精确解相比,滚刀垂直力增量简化公式误差较小,且与数值模拟的计算结果较为吻合。 (2)岩体强度的差异会造成滚刀在软硬岩交界处的受力在短时间内显著增加,其增长变化曲线为斜率逐渐增加的递增曲线。 (3)较大的切削速度会增大单位时间内滚刀的载荷增量,从而增大对滚刀的冲击破坏;贯入度对滚刀冲击载荷影响较大,贯入度越大,滚刀在软硬岩交界处受到的冲击载荷越大;在一定刀间距范围内,刀间距的增加也会增大滚刀的冲击载荷。故在软硬岩复合地层中施工时,要密切关注岩层性质的差异,宜采用较小掘进速度和刀盘推力,以减小对滚刀的不良影响。

2.3 软硬岩交界处垂直力简化计算

3 数值模拟验证

3.1 有限元仿真模型

3.2 模拟结果分析

4 滚刀冲击载荷影响因素分析

4.1 切削速度的影响

4.2 贯入度的影响

4.3 刀间距的影响

5 结语