基于SPH方法的氧化锆陶瓷正交切削仿真研究

2023-10-24刘松恺张午阳徐锦泱李林峰冀敏

刘松恺,张午阳,徐锦泱,李林峰,冀敏

上海交通大学机械与动力工程学院

1 引言

氧化锆陶瓷是一类典型生物陶瓷,因其优异的生物相容性、耐腐蚀、耐磨和无磁等生物机械性能以及接近天然牙的美学效果,在口腔医学领域逐渐普及,是目前常用的义齿全瓷修复体[1]。但陶瓷材料的高硬度、高脆性和低断裂韧性[2]使其加工难度大且加工精度难以保证,为满足口腔医学对表面完整性的极高要求,精密加工成为必须。氧化锆陶瓷部件常通过近净成型技术生产,传统加工方法涉及磨削、研磨和抛光等方法,加工效率低且容易在已加工表面产生微裂纹及亚表层损伤。

近年来新的陶瓷材料加工工艺不断涌现,有超声辅助磨削加工[3]、激光辅助磨削加工[4]、微细铣削加工[5]、电火花加工[6]、磨料水射流加工[7]和新兴的3D打印制造[8]等。上述工艺中,以铣削为代表的切削加工具有高效率、低成本的特点,若能研究相关去除机理,在获得材料高质量表面上进一步突破,会在牙科氧化锆陶瓷加工领域获得良好的应用前景。

牙科陶瓷表面对完整性和精度的要求意味着需要实现延性域切削加工[9],延性域切削加工可以归结为微米、纳米尺度的平移接触材料去除,属于压痕断裂力学领域[10]。其中Bifano T.G.等[11]基于压痕断裂力学中的Griffith裂纹扩展判定准则推导出硬脆性材料产生裂纹的临界切削深度,该模型被广为采纳,其核心思路是即使磨削时不可避免地产生微裂纹,只要微裂纹深度小于切削裂纹深度便不会穿透切割面下方,具有延性去除效果。Huang H.等[12]对该模型作进一步分析,并给出了氧化锆陶瓷(3Y-TZP)的脆延转变(Brittle-Ductile Transition,BDT)临界切削深度为493nm,但该数值为推导结果,其不确定度超过绝对值的一半至一个数量级,并非精确解。

基于延性域加工理论,许多学者针对不同工艺参数对表面质量的影响开展了大量实证研究[13],同时,分析数值仿真作为重要的研究工具,提供了实证研究难以捕获的瞬时应力、应变状态和切屑形貌。对于脆性材料的切削仿真,适合采用光滑质点流体动力学(Smoothed Partide Hydrodynamics,SPH)方法[14],相比于有限单元法(Finite Element Method,FEM)依赖有限元网格,并且在处理大变形问题时网格畸变易导致计算崩溃的情况[15],SPH不依赖于网格,采用粒子划分可以避免网格畸变,准确反映大变形问题中的本构行为[16]。2007年LS-DYNA仿真软件的发行商LCST基于该软件采用SPH法在2D环境下仿真高速正交切削Al6061-T6铝和AISI4340高强钢过程,将切削力数据与FEM仿真和实际切削数据比较,数据偏差为10%,验证了该方法的可行性[17]。Dou W.等[18]基于SPH法在3D环境下仿真表面缺陷加工(Surface Defect Machining,SDM)OFHC铜,结果表明,SPH法计算的切削力数据与实际数据偏差6.3%,小于FEM数据偏差18.3%。

随着SPH在金属切削仿真领域被逐渐认可,学者们开始尝试将SPH仿真应用于陶瓷切削研究,目前该方面的研究较少,有待进一步完善。Liu Y.等[19]采用SPH方法模拟单颗粒刻划分析SiC磨削机理,从材料去除过程、裂纹的产生与发展、加工表面粗糙度和切削力等角度提出纯延性、脆性辅助延性和脆性三种去除模式,该研究在探究去除机理方面充分发挥仿真能得到丰富多维数据的优势。Deng B.等[20]基于SPH方法对氧化锆陶瓷进行正交切削仿真,通过飞刀铣削实验中BDT临界切削深度和切屑形貌验证仿真结果,研究表明,负前角刀具有利于实现延性去除。基于SPH的氧化锆切削研究仍有待进一步深入,一方面文献[20]的研究以飞刀铣削加工为背景,切削速度最高接近470m/min,远超常见的PCD铣削加工低于200m/min的切削速度[21],其相关结论是否适用于氧化锆义齿常见低速铣削工况还有待验证,另一方面仿真得到的数据仍未被充分发掘,材料的去除机理仍未明确。

本文以义齿用氧化锆陶瓷(3Y-TZP)为研究对象,探究其切削去除机理并研究不同工艺参数对切削效果的影响;基于SPH方法对氧化锆进行正交切削三维数值模拟,通过进行临界工况下切削实验观察BDT现象,与已有研究结论比较,验证数值模拟的可靠性,分析和研究了不同切削速度和切削深度下材料去除形式、切屑形貌和切削力的变化规律,对中低速铣削加工氧化锆陶瓷提供理论指导。

2 切削仿真设计

2.1 仿真流程

仿真实验流程如图1所示,导入的几何模型由SolidWorks软件构建,采用LS-DYNA公司开发的软件LS-PrePost进行仿真的前后处理,使用ANSYS/LS-DYNA求解器求解。

图1 仿真流程

2.2 仿真建模

2.2.1 几何模型

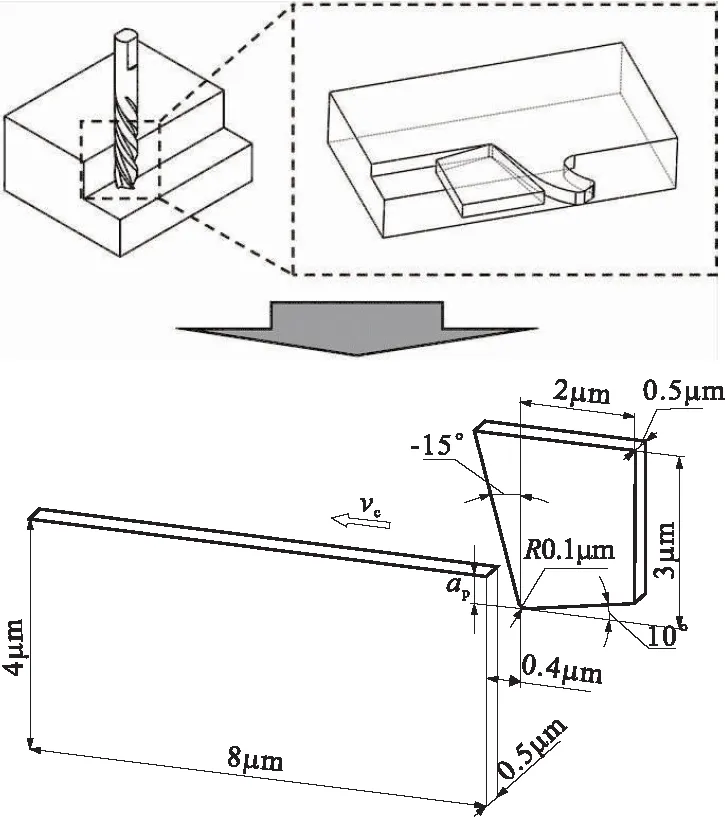

考虑到铣削加工中铣刀多面刀刃与工件接触属于不连续切削,且切削深度连续变化为不定值,为仿真引入额外的复杂度,不利于研究切削机理,故简化为刀具正交切削。建立如图2所示模型并标出尺寸参数,工件为8μm×4μm×0.5μm的立方体,刀具基本尺寸为3μm×2μm×0.5μm,刀尖圆弧半径0.1μm,前角-15°,后角10°,其中刀具负前角设定有利于抑制裂纹和提高表面质量,刀具距离工件初始位移0.4μm,切削深度ap与切削速度vc由实验设定。

图2 几何简化模型

2.2.2 网格划分

加工工件由SPH粒子生成,对应SPH粒子数为160×80×10,刀具采用有限元网格法由前处理软件LS-PrePost中Solid Mesher功能生成,见图3。

(a)工件 (b)刀具

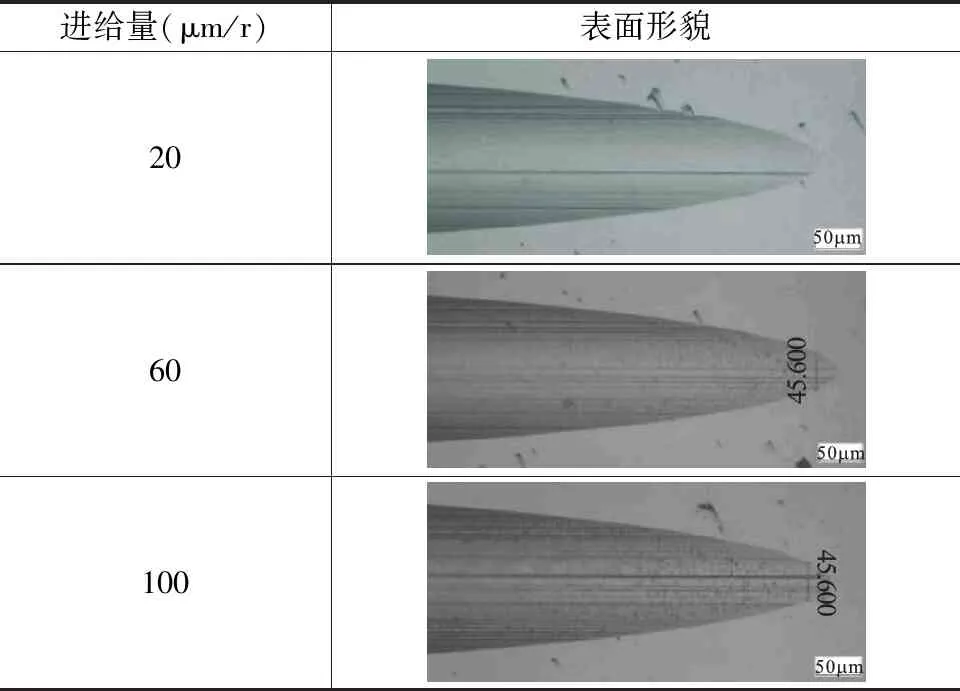

2.2.3 材料与本构模型

氧化锆陶瓷采用JH2本构模型,对应LS-DYNA 110号材料MAT_JONHSON_HOLMQUIST_CERAMICS,本构参数如表1所示。由于金刚石刀具的硬度远大于氧化锆陶瓷,且研究重点为氧化锆陶瓷加工性能,故将刀具简化为刚体材料,对应LS-DYNA材料库中的020号材料MAT_RIGID,金刚石刀具物理性能参数如表2所示。

表1 氧化锆陶瓷JH2本构模型参数[20]

表2 金刚石刀具物理性能参数[20]

Johnson和Holmquist为大应变高应变率脆性材料失效判断开发出JH模型,并于1994年提出改进的JH2模型,增加了材料累积破坏对材料强度的影响[22],综合考虑了强度、损伤和压力。

强度模型为

(1)

各参数的表达式为

σ*=σ/σHEL

(2)

(3)

(4)

(5)

2.2.4 接触与约束

接触类型选用自动点面接触(AUTOMATIC_NODES_TO_SURFACE),主界面为刀具表面,从界面设置为工件SPH节点域。具体接触条件参数取软件默认值,其中黏性接触阻尼VDC取20,以降低碰撞过程中接触力的高频振荡,提高模型稳定性。

氧化锆陶瓷切削仿真模型的边界约束条件如图4所示,限定刀具只沿X方向运动,设置PRESCRIBED_MOTION_RIGID并载入特定速度下的匀速运动曲线。对工件采用SPC约束,工件底侧设置为全约束,左侧边界约束X方向运动,阻止粒子沿切削方向流出,固定工件;在工件前后两侧设置SPH_SYMMETRY_PLANE约束,防止粒子向两侧飞溅。

图4 氧化锆陶瓷切削仿真模型的边界约束条件

2.3 仿真实验设计与验证

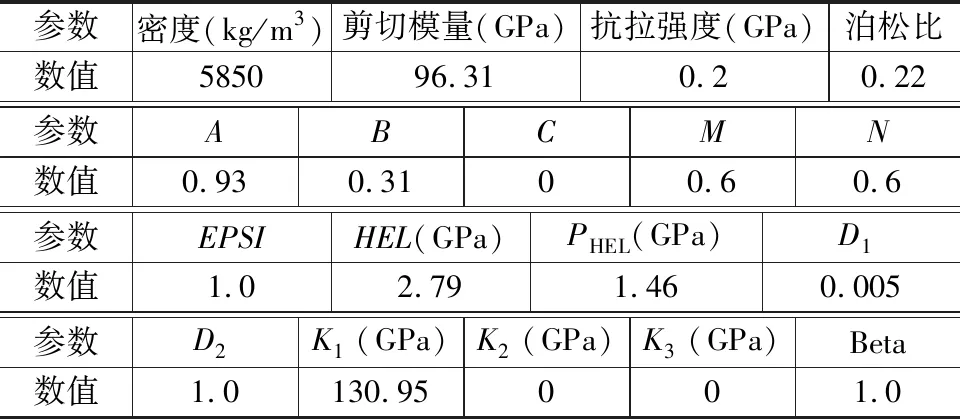

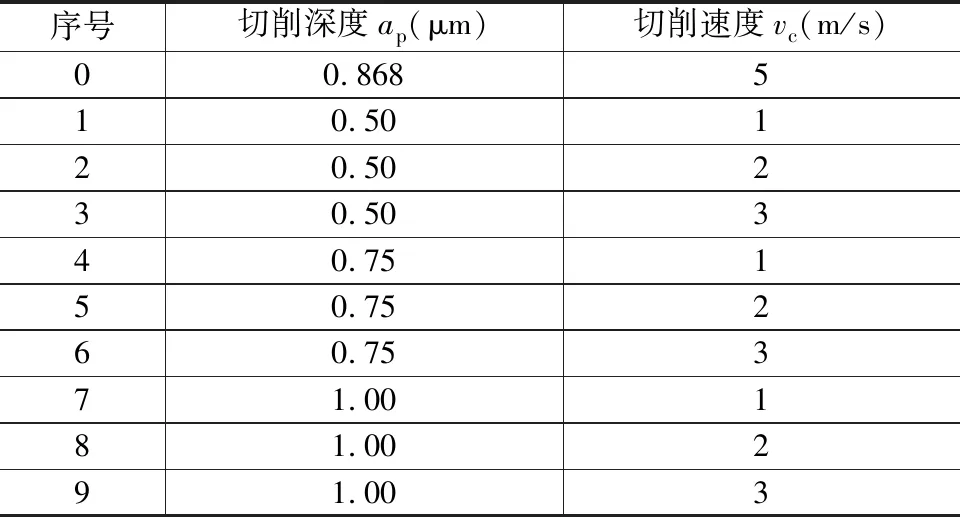

如表3所示,以切削深度和切削速度为变量,参考常见铣削加工条件,各设3组数值,共9组正交实验。Deng B.等[20]开展了-15°刀具前角、不同进给量下氧化锆陶瓷的飞刀切削实验,并在显微镜下观察了表面形貌。如表4所示,在进给量为20μm/r时未观测到裂纹,在进给量为60μm/r和100μm/r时观测到脆性裂纹(表现为大面积黑点),同时测量沟槽宽度,计算得到BDT临界切削深度为0.868μm。

表3 切削仿真正交实验设计

表4 不同进给量的沟槽表面形貌(200×)[20]

为开展仿真进行验证,取切削深度为BDT临界切削深度,切削速度为飞刀末端线速度,验证仿真结果的可靠性。图5为观测到该工况下工件表面出现的BDT现象,仅在刀具最初切入工件时具有一定冲击产生的微小裂纹小部分转化为脆性断裂,待切削稳定后表面完整性呈塑性去除特征,工件内部出现的裂纹且具有脆性去除特征,该仿真结果与实验下的临界特征相符,验证了仿真结果的可靠性。

图5 临界脆延转变切削深度时的仿真验证(切削深度ap=0.868μm,切削速度vc=5m/s)

3 结果与分析

3.1 材料去除形式

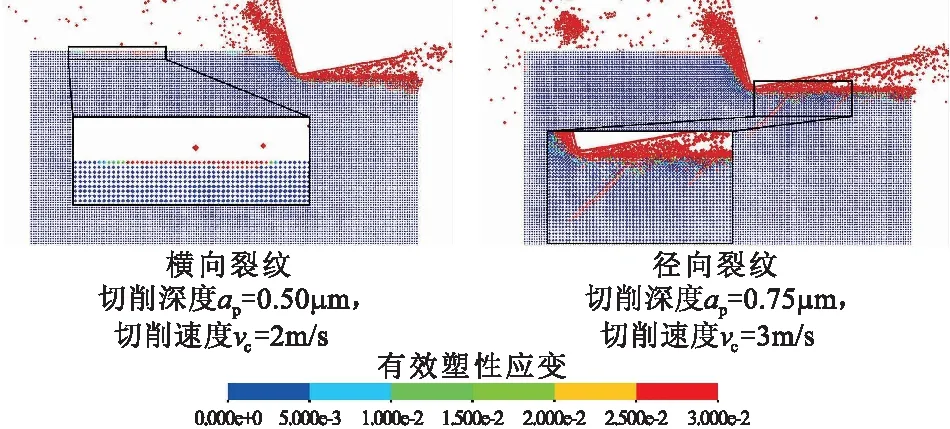

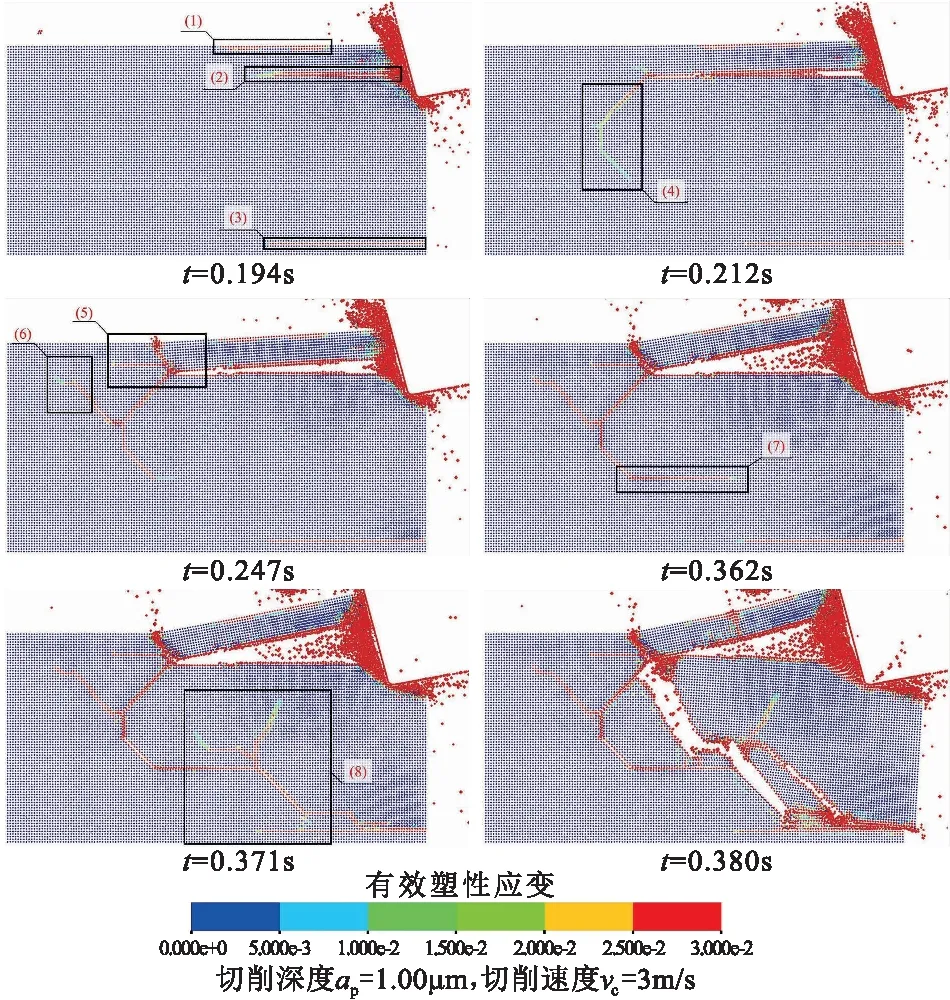

仿真结果表明材料的去除形式对切削深度敏感而对切削速度不敏感,根据有效塑性应变云图判断,在切削深度ap=0.50μm和0.75μm时,材料表现为延性去除(见图6);切削深度ap=1.00μm时,材料未发生明显变形,即直接断裂,材料表现为脆性去除(见图7),其中应变≥0.03的部分代表该部分发生材料去除或产生裂纹。

图6 延性去除裂纹形式

图7 脆性去除裂纹形式

图6展示了延性去除时横向和径向两种裂纹形式,在切削深度ap=0.5μm时,已加工表面无裂纹,待加工表面萌生微小横向裂纹但并不影响最终加工质量,为理想的去除形式;当切削深度ap=0.75μm时,除待加工表面出现横向裂纹外,已加工表面出现径向锥形裂纹,并向工件内部延伸逐渐缩窄,同时已经产生的裂纹会随着加工过程逐渐发展,影响表面加工质量。

图7展示了脆性去除时裂纹发展过程,在t=0.194s时,刀具刚切入工件,待加工表面出现微小横向裂纹,与延性去除时一致,此外在切削深度内出现明显的横向张开型裂纹,其有利于材料的去除,在工件底部固定端受刀具冲击影响产生横向裂纹。

t=0.212s时,横向张开型裂纹发展至制止点后,依次沿横向、纵向和斜向往工件内部发展;t=0.247s时,从张开型裂纹制止点处向工件表面发展,切削深度内发生大块脆性断裂,同时萌生一条新的横向裂纹,工件内部制止点处同样衍生出一条新裂纹,且向切削深度内斜向发展;t=0.362s时,上一时刻新裂纹不再发展,在工件深处的裂纹逆切削方向发展,并在t=0.371s时再次改变方向,产生多条裂纹,最终在t=0.380s时裂纹同时连接底部横向裂纹与切削深度内横向张开型裂纹,工件整体断裂,该种加工条件不可取用。

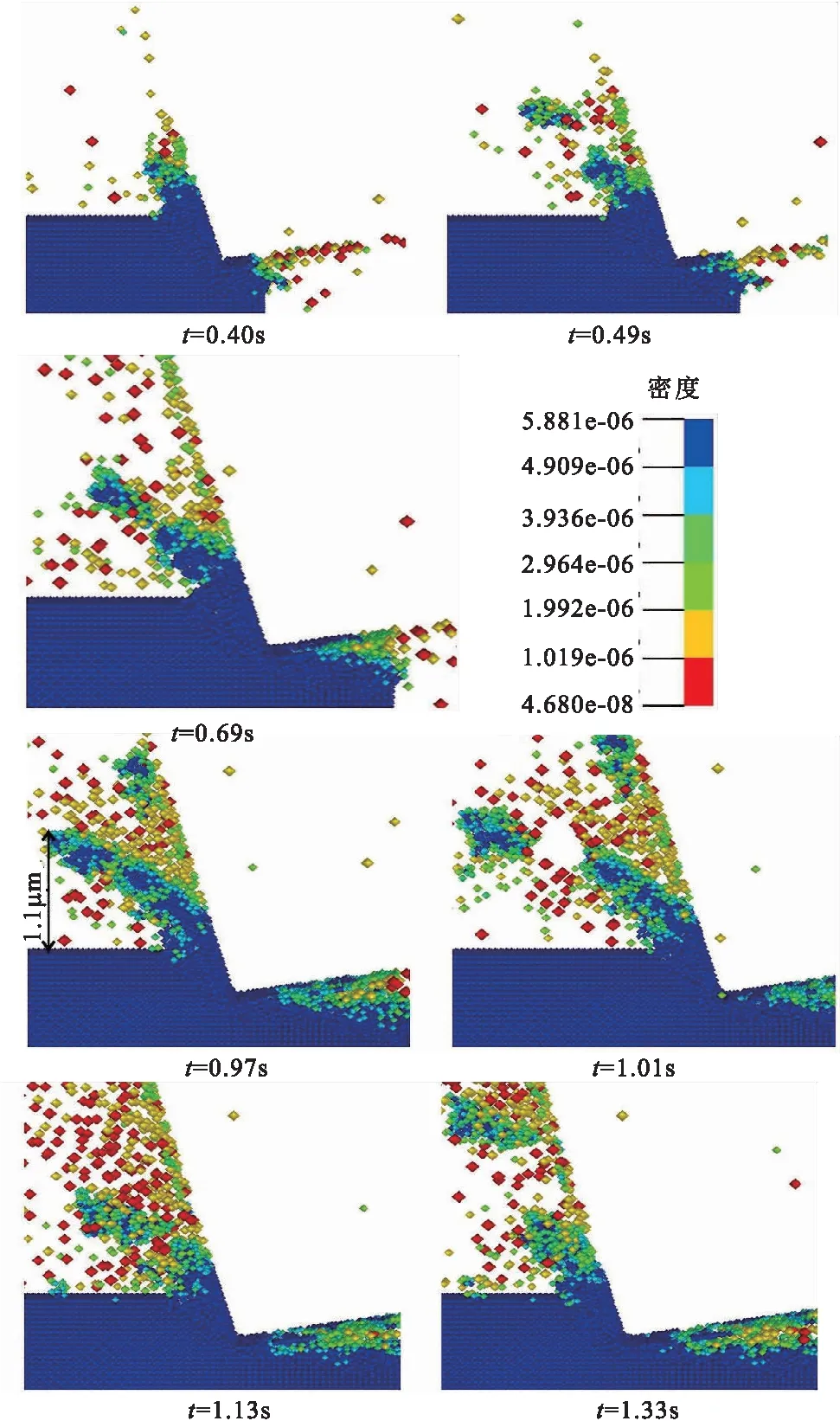

3.2 切屑形态

图8为切削深度ap=0.50μm,切削速度vc=2m/s条件下的切屑密度云图,标蓝部分密度略大于或等于氧化锆陶瓷密度ρ=5850kg/m3,代表该部分粒子为初始密度组织;黄色、红色部分处密度小于等于初始密度一半,代表该部分粒子已分离,通过密度云图可以直观描述切屑形态,包括轮廓及内部分布。

图8 切削过程中切屑形态变化

在负前角刀具的挤压作用下,切削层粒子发生分离,切削域内多数粒子沿前刀面滑移位错逐步形成切屑,切屑呈带状但不连续,在一定长度后会断裂,其特征长度最长可达到1.1μm,断裂时产生大量细屑,切削过程重复此循环。同时,切削过程还出现部分粉末状切屑,以崩脆形式去除,沿前、后刀面飞离。

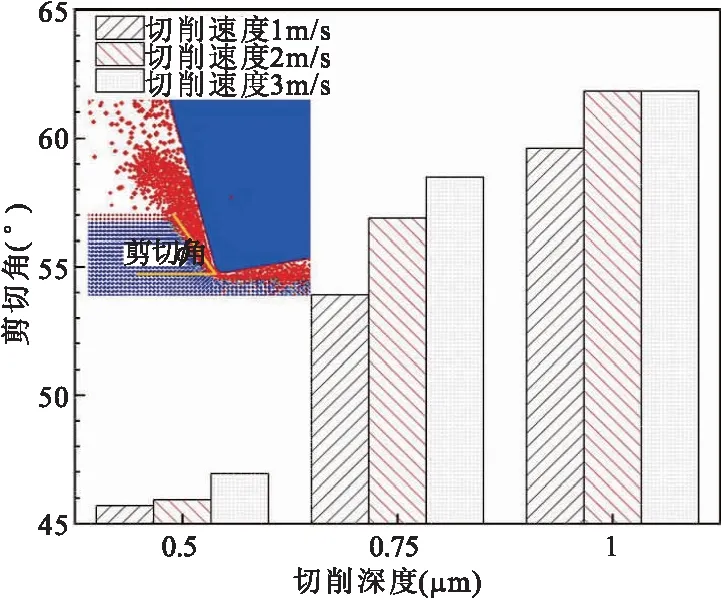

在其余切削条件下的切屑形成过程类似,主要差异集中在第I变形区,以剪切角φ表征不同加工参数下第I变形区情况,剪切角φ为切削速度与终止滑移线之间的夹角,如图9所示。当切削深度小于脆延转变临界切深时,剪切角会随着切削深度和切削速度的增加而增加,说明变形量加大;当切削深度大于脆延转变临界切削深度时,剪切角趋近最大值62°并保持稳定,变形量不再变大。

图9 不同切削深度和切削速度的剪切角

3.3 切削力

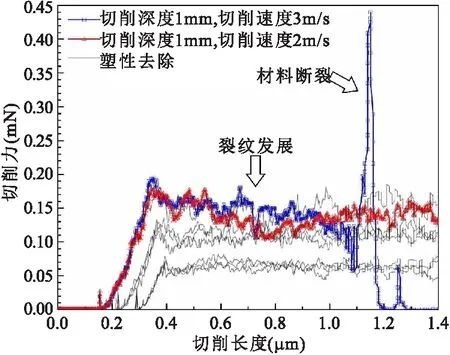

图10展示了不同切削深度和切削速度下切削力的分布,选取刀具进给一定长度后呈规律分布的切削力时序信号作为统计数据(不包括刀具首次切入工件碰撞引起的冲击力数据),如图11所示。切削力时序数据标准差以误差棒形式在图中标出,反映切削力时序分布的波动情况。因仿真设置工件尺寸在微米级别非实际加工中毫米级尺度,故切削力较小,为mN级别。

图10 不同切削深度和切削速度的切削力

图11 不同切削深度和切削速度时切削力随切削长度变化

由图10和图11可得,对于切削力的分布,切削深度为主要影响因素,切削速度为次要影响因素。随着切削深度增大,切削力显著增大,同时切削力时序信号震荡明显,反映为切削过程不连续,趋向于崩脆去除,逐渐呈现脆性去除特征。随着切削速度增加,切削力增加,对切削力时序信号震荡影响不明显。在切削深度为1μm时并不遵循该规律,这是因为在该切削深度下,当切削速度为2m/s和3m/s时,材料已经表现为脆性去除,裂纹向工件内发展时切削力整体呈下降趋势,切削力在切削距离方向下降的斜率过大代表裂纹快速发展,切削力下降至极小值时大块材料断裂,断裂的材料在与工件分离时因阻碍刀具前进使实际去除材料增多,大块断裂材料被切削,导致切削力激增,大块材料进一步断裂并飞离刀具前进路线,则切削方向内无材料待去除,切削力接近为零,该加工参数并不适合获得高表面质量材料。

4 结语

本文基于光滑质点流体动力学(SPH)对氧化锆陶瓷进行正交切削仿真研究,模拟了材料去除时的大变形行为,揭示了裂纹发展和切屑形成过程,从材料的去除形式、切屑形态与切削力三个方面分析氧化锆陶瓷在中、低速铣削加工条件下的加工质量影响因素及切削去除机理。

(1)氧化锆陶瓷的去除形式对切削深度敏感,在切削深度为0.50μm和0.75μm时表现为延性去除,切削深度为1.00μm时表现为脆性去除。延性去除时裂纹具有待加工表面微小横向裂纹和已加工表面径向锥形裂纹两种形式。脆性去除时,裂纹主要表现为横向张开型裂纹,并朝多个方向发展,待贯穿工件时工件整体断裂。

(2)氧化锆陶瓷切屑呈不连续带状,最长特征长度可达到1.1μm,部分切屑呈粉末状,以崩脆断裂形式为主。延性去除时材料的变形量与切削深度和切削速度正相关,脆性去除时材料变形达到最大值并基本保持稳定。

(3)在切削深度为0.50~1.00μm和切削速度为1~3m/s范围内,切削力的主要影响因素是切削深度,次要影响因素是切削速度,切削力随切削深度的增大而增大。切削力在延性去除时随切削速度增加而增大,而在脆性去除时则不明显。脆性去除时,切削力整体随裂纹向工件内发展呈下降趋势,切削力在切削距离方向下降的斜率与裂纹发展速度正相关,切削力下降至极小值时大块材料断裂。