循环QPQ工艺对球墨铸铁渗层性能的影响

2023-10-23刘宇轩王宏宇

焦 彬,刘 森,刘宇轩,王宏宇

(常州中车铁马科技实业有限公司,江苏 常州 213011)

QPQ技术是将黑色金属放入渗氮和氧化两种性质不同的盐浴中,通过多种元素渗入从而达到金属表面改性目的[1]。QPQ技术是一个复合处理的工艺过程,主要包含预热、盐浴氮化和盐浴氧化三道工序,在尺寸精度和表面粗糙度要求高时,可进行抛光和再氧化工序,具体根据工件技术要求进行工序删减。目前QPQ技术已被广泛应用于现代工业生产中,国内大部分研究均是通过单次QPQ调整盐浴配方和工艺参数提高材料的耐磨性、耐腐蚀性等,有关QPQ循环处理对基体组织及性能影响的相关研究报道不多。本文以球墨铸铁为研究对象,研究循环QPQ工艺对球墨铸铁渗层组织和脆性的影响。

1 试验材料与方法

1.1 试验材料

本试验材料QT500-7球墨铸铁的化学成分为(质量分数,%):3.0~3.8 C、2.4~3.0 Si、≤6 Mn、≤0.05 P、≤0.02 S、≤0.06 Mg,石墨球化等级2级,其熔炼参数如表1所示。铸态试样经550 ℃×4 h回火处理后,用线切割机制成尺寸大小为10 mm×10 mm×10 mm的试样。

表1 QT500-7球墨铸铁熔炼参数Table 1 Smelting parameter of QT500-7 nodular cast iron

1.2 试验方法

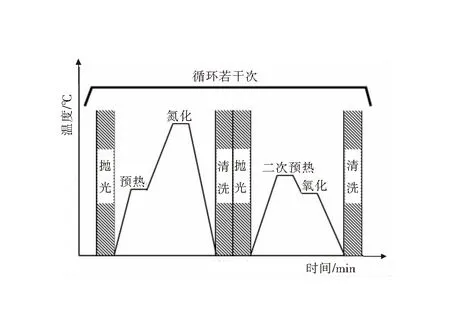

将试样循环进行10次QPQ处理,循环工艺流程如图1所示,工艺参数如表2所示。本试验采用Observer.A1m型金相显微镜进行显微组织观察,分析渗层厚度及致密度,并结合HVS-50Z数显维氏硬度计对渗层进行脆性分析。采用Dmax-1400型X射线衍射仪对试样渗层进行物相分析。

图1 循环QPQ工艺流程图Fig.1 Technological process of cyclic QPQ

表2 循环QPQ工艺参数Table 2 Technological parameter of cyclic QPQ

2 试验结果与分析

2.1 显微组织

图2为QT500-7球墨铸铁经循环QPQ工艺处理后的显微组织。由图2可知,四组试样的渗层组织基本相似,由表向内分别为氧化膜层、疏松层、白亮层及扩散层,其中扩散层不易观察。由于每次QPQ循环前均进行喷砂抛光处理,表层的氧化膜大部分被去除,因此仅有薄薄的一层。

(a)QPQ第一次;(b)QPQ第二次;(c)QPQ第四次;(d)QPQ第八次图2 循环QPQ工艺处理后QT500-7渗层显微组织(a)QPQ 1st;(b)QPQ 2nd;(c)QPQ 4th;(d)QPQ 8thFig.2 Microstructure of nitrided layer of QT500-7 by cyclic QPQ process

由于球墨铸铁中的石墨有阻碍氮原子扩散的作用[2],从渗层组织上可以看出,虽然整体渗层厚度在持续增加,但很不均匀。

从图2(a)中可以看出,试样在经过第一次QPQ处理后已出现明显的分层疏松,试样表层微孔扩大成颗粒状,近表层为细点状微孔。这是因为盐浴氮化过程中,氮化盐中的氰酸根分解产生活性氮原子不断渗入试样中,α-Fe固溶体中的氮迅速达到饱和状态转变成γ′相。随着盐浴氮化时间的延长,当过饱和氮γ′相的热力势高于γ′+ε相时,引起γ′相向ε相再结晶形成致密白亮层,因此白亮层由表及里分别为ε、γ′+ε、γ′、γ′+α。当氮原子继续渗入到一定程度时,白亮层中的亚稳定ε相开始分解,氮将以自由态析出,重新结合成氮分子脱离表面形成“微孔洞”,白亮层逐渐转变为疏松层,疏松程度由表及里逐渐减轻。

从图2(b)、2(c)、2(d)中可以看出,当QPQ循环次数持续增加时,试样疏松层厚度迅速增加,但白亮层厚度变化不明显,部分区域甚至出现减小趋势。还可以看出,图2(b)、2(c)、2(d)中最严重的疏松区域集中在渗层中间部位,其中图2(c)、2(d)中的微孔已扩大成颗粒状堆积甚至块状密集分布[3],且已明显形成垂直于表面的通道痕迹。分析原因是每次盐浴氮化后均进行喷砂抛光处理[4],表层的氮化疏松层被去除,另外氧化工序使富集在表层的氮原子持续向内部扩散,两者相互作用下,导致下一次QPQ循环处理前渗层中间部位的ε相含量较表层更高。因此随着循环次数的增加,渗层中间部位的ε相先发生分解,疏松程度由内向外逐渐减轻。此外,每次QPQ处理时由于表层和内部盐浴氮势差较大,渗层形成速度快,在表面形成的较高内应力也加速了疏松层的产生。

2.2 平均渗层厚度

图3是QT500-7球墨铸铁的平均渗层厚度随QPQ循环次数的变化曲线。随着QPQ循环次数的增加,平均渗层厚度虽然持续增加,但是增加的趋势越来越慢,当增加至一定值后变化不明显,这与文献[5]中的描述是一致的。

图3 QT500-7试样平均渗层厚度随QPQ循环次数的变化曲线Fig.3 Variation curve of the average nitrided layer thickness of QT500-7 specimins with the number of QPQ cycles

这是因为随着QPQ循环次数的增加,渗层中ε相的氮趋于高态,不断析出氮原子或者直接分解成氮分子,逐渐发生以下组织转变:ε→γ′,ε→α,γ′→ε和α→γ′→ε,因此渗层总能保持一定厚度的ε相。由于氮原子在ε相中的扩散速度分别仅为γ′相中的0.08倍和α相中的0.06倍,所以ε相的形成在一定程度上阻碍了氮原子继续向内部扩散,因此持续增加QPQ循环次数对球墨铸铁的平均渗层厚度变化影响较小。

2.3 脆性

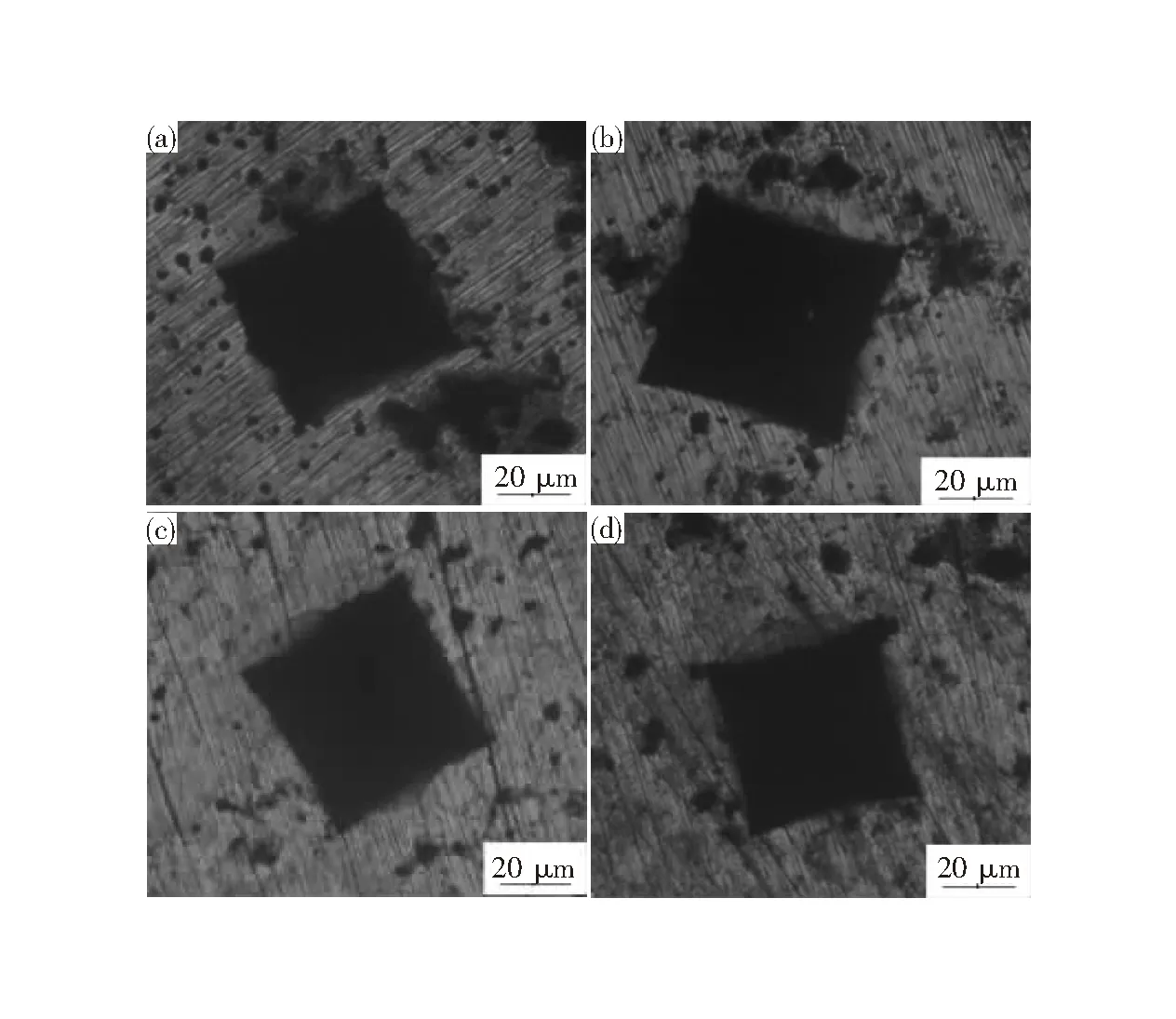

QT500-7球墨铸铁经循环QPQ工艺处理后,不同试样表面压痕如图4所示,脆性级别根据标准GB/T 11354—2005[6]中维氏硬度计测试产生压痕边角碎裂的程度进行划分。QPQ第一次试样压痕形貌较好,无裂纹且边角也比较完整,判定为1级;QPQ第二次试样压痕边角出现了裂纹,裂纹稀疏,判定为2级;QPQ第四次和第八次试样压痕多处边角出现塌陷,判定为3级。这是因为随着QPQ循环次数的增加,渗层中的ε相含量增加[7]和疏松程度加剧等因素叠加,导致渗层脆性级别变大。

(a)QPQ第一次;(b)QPQ第二次;(c)QPQ第四次;(d)QPQ第八次图4 循环QPQ工艺处理后QT500-7试样表面压痕(a)QPQ 1st;(b)QPQ 2nd;(c)QPQ 4th;(d)QPQ 8thFig.4 Surface indentation of QT500-7 specimens by cyclic QPQ process

受试验条件的限制,本文仅对试样循环进行10次QPQ处理。选取经过10次QPQ循环处理的试样进行X射线衍射分析,结果显示整个渗层表面主要是Fe3O4,渗层内部主要是γ′相和ε相。这是由于每次QPQ处理时均进行氧化工序,试样在氧化盐浴中形成黑色氧化膜Fe3O4。当QPQ循环处理到一定程度时,渗层中的ε相将逐渐发生转变形成γ′相,所以渗层中除了ε相还有一定量的γ′相,且γ′相的含量随着循环次数持续增加。

推测分析当循环次数进一步增加时,试样表面的氮原子将通过渗层中新生成的γ′相持续向内扩散,ε相将逐渐形成高氮脆性相,导致渗层脆性进一步变大。因此,实际应用中应限定QPQ循环次数来控制球墨铸铁的表面脆性。

3 结论

1)QT500-7球墨铸铁第一次QPQ工艺处理后,渗层疏松程度由表及里逐渐减轻;随着QPQ循环次数的增加,渗层疏松程度严重加剧,且中间部位的ε相先发生分解,疏松程度由内向外逐渐减轻。

2)随着QPQ循环次数的增加,QT500-7球墨铸铁的平均渗层厚度呈整体扩大趋势,当增加到一定程度后变化不明显,但渗层始终能保持一定厚度的ε相。

3)QT500-7球墨铸铁经过QPQ循环工艺处理后,试样渗层脆性级别持续变大。