飞机起落架30CrMnSiNi2A下扭力臂裂纹分析

2023-10-23胡小华龙晓伟曹镇君马丽莎

胡小华,龙晓伟,曹镇君,马丽莎

(1.93145部队,江西 南昌 330213; 2. 航空工业洪都,江西 南昌 330024)

30CrMnSiNi2A钢是在30CrMnSiA钢的基础上提高了锰和铬的含量,并添加了1.40%~1.80% Ni(质量分数),使其淬透性得到了明显提高,改善了钢的韧性和回火稳定性。经热处理后可获得高的强度、塑性和韧性,良好的抗疲劳性能和断裂韧度,低的疲劳裂纹扩展速率,因而常常被用作飞机起落架等重要受力结构件[1]。但该钢对缺口和氢脆较敏感[2],且服役环境比较恶劣,在弯曲、拉伸、扭转等多种载荷的复合作用下该钢制作的零部件在服役期间易发生失效,带来飞行安全隐患[3-4]。

我国在20世纪50年代仿制俄罗斯的钢种研制出30CrMnSiNi2A钢[5],并广泛应用于航空航天领域中,诸多学者在此基础上对该钢进行了研究和探索[6-8]。潘雅琴等[9]发现30CrMnSiNi2A钢在900 ℃奥氏化30 min油淬后,经200~300 ℃回火具有较好的综合力学性能,而在350~450 ℃回火后出现回火脆性。袁书强等[10]研究了回火温度对30CrMnSiNi2A钢微观组织的影响,在180~280 ℃回火时其显微组织为回火马氏体,具有较高的强度和硬度;随着回火温度的升高,ε碳化物明显聚集长大,其组织由回火马氏体转变为索氏体,硬度和强度均下降。彭扬文等[11]通过分析得出热处理温度过高引起组织过烧,导致30CrMnSiNi2A钢活塞杆断裂。胡生双等[12]研究了真空炉、空气炉、盐浴炉及气体保护炉四种加热方式对30CrMnSiNi2A钢淬硬层组织的影响,得出真空炉和气体保护炉优于盐浴炉和空气炉。

某飞机例行检查时,发现右起落架下扭力臂大双耳根部处有疑似裂纹,经磁粉检测,在下扭力臂大双耳根部R处发现一条长度约6 mm的裂纹。下扭力臂材料牌号为30CrMnSiNi2A(锻件),热处理要求σb为1665±100 MPa,加工过程为:锻件→铣耳片→热处理→磨耳片外侧表面→倒角→去应力回火→磁粉检测(100%)→检验→表面处理(磷化)。裂纹的出现会严重影响飞机安全性,因此本文对飞机起落架30CrMnSiNi2A下扭力臂进行失效分析,确定裂纹性质及产生原因,为预防此类问题的发生提供指导。

1 理化检验

1.1 宏观形貌观察

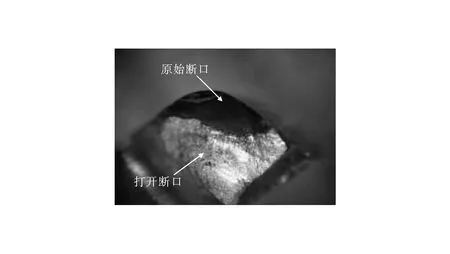

下扭力臂宏观形貌如图1所示,裂纹位于大双耳根部R处,裂纹长度约为5 mm,且裂纹附近有明显的磨损痕迹。沿裂纹扩展方向打开断口,断口宏观形貌如图2所示,整个断口表面呈黑色且较平坦;而人为打开断口部分呈白亮色。

图1 下扭力臂宏观形貌Fig.1 Macro morphology of the lower torque force armo

图2 断口宏观形貌Fig.2 Macro morphology of fracture surface

1.2 SEM观察

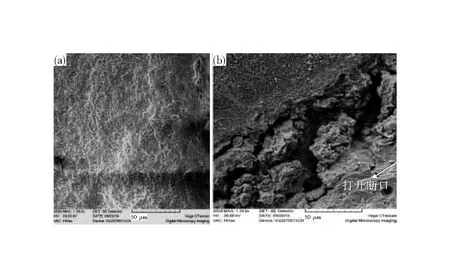

采用扫描电子显微镜观察断口形貌,断口低倍形貌如图3所示,断口表面较平坦,裂纹深度约为0.87 mm,裂纹长度约为3.2 mm。

图3 断口低倍形貌Fig.3 Macroscopic morphology of fracture surface

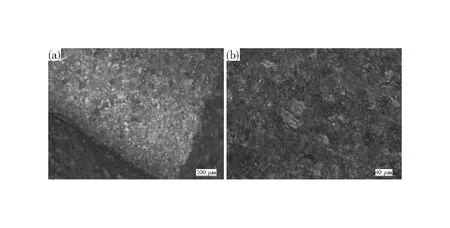

观察断口微观形貌,整个断口表面被腐蚀产物覆盖,断口近表面位置的腐蚀形貌如图4(a)所示。裂纹尾部的腐蚀形貌呈网状开裂[13],人为打开断口表面为韧窝特征,如图4(b)所示。

(a)断口近表面位置腐蚀形貌;(b)裂纹尾部腐蚀形貌和打开断口的韧窝形貌图4 断口微观形貌(a)corrosion morphology near the surface of the fracture;(b)corrosion morphology of crack tail and dimple morphology of open fracture surfaceFig.4 Micro morphology of fracture surface

1.3 能谱分析

近零件表面处的断口能谱分析结果见表1,裂纹尾部的断口能谱分析结果见表2,打开断口的能谱分析结果见表3。由表1~3可知,原始断口表面被一层氧化物覆盖,除了氧元素,未见其他异常元素;而人为打开断口处未见异常元素[14]。

表1 近零件表面处的断口能谱分析结果Table 1 Energy spectrum analysis results of fractures near the surface of parts

表2 裂纹尾部的断口能谱分析结果Table 2 Energy spectrum analysis results of fracture surface at the crack tail

表3 打开断口的能谱分析结果Table 3 Energy spectrum analysis results of open fracture surface

1.4 化学成分分析

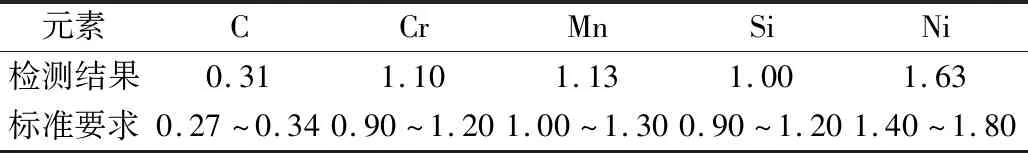

在30CrMnSiNi2A下扭力臂零件上取样进行化学成分分析,结果见表4,其化学成分符合标准GJB 1951—1994技术要求。

表4 化学成分检测结果Table 4 Chemical composition test results

1.5 金相组织观察

在断口处截取金相试样进行金相组织观察,如图5所示。从图5中可以看出,心部金相组织为回火索氏体,断口处(“裂纹”侧面)有脱碳现象。

(a)断口处脱碳形貌;(b)心部金相组织图5 试样金相组织(a)decarburization morphology at the fracture surface;(b) core microstructureFig.5 Microstructure of sample

1.6 硬度检测

在零件上截取硬度试样进行布氏硬度检测,检测结果分别为471 HBW、477 HBW,换算强度分别为1620 MPa、1646 MPa(换算强度值仅供参考)。对断口处脱碳层的硬度进行显微硬度检测,检测结果分别为40.30 HRC、39.42 HRC,换算强度约为1243 MPa(换算强度值仅供参考)。

2 分析讨论

通过对30CrMnSiNi2A下扭力臂进行化学成分分析(表4),其结果符合标准GJB 1951—1994技术要求,这说明下扭力臂裂纹并不是由原材料的错混料问题而致。另外,通过对断口进行SEM观察、能谱分析(图3、图4,表1~3),发现断口表面有较严重的氧化腐蚀形貌,说明裂纹已产生了较长的时间;整个原始断口特征一致,无明显差异,说明在使用过程中裂纹并未扩展[15]。通过对断口进行金相组织观察(图5)和显微硬度检测,发现裂纹断口表面存在脱碳现象,且显微硬度较低,说明裂纹在热处理前已产生;心部金相组织为回火索氏体,其硬度约为1620 MPa,检测结果符合要求,说明零件加工后的热处理过程符合要求。

综合分析下扭力臂锻件的锻造过程和下扭力臂零件的生产过程,导致裂纹断口处出现脱碳现象的主要原因是锻件在锻造过程的加热和零件在热处理过程的加热[16]。下扭力臂零件在热处理前,扭力臂大双耳根部并没有加工工序,由零件加工过程生产裂纹的概率极少,因此该裂纹是下扭力臂锻件在锻造过程中产生的。

在锻造过程中,由于终锻温度控制不好导致终锻温度偏低,在锻压过程产生较大的应力,甚至产生裂纹;另外,在锻造过程中存在较大的热应力,如果未及时进行去应力回火,极易产生裂纹或使裂纹扩展,最终导致锻件应力相对集中的拐角处出现裂纹。

3 结论

飞机起落架30CrMnSiNi2A下扭力臂出现裂纹,是由于锻造过程中的终锻温度偏低和未及时进行去应力回火,导致锻件拐角处产生较大的应力,从而使起落架在弯曲、拉伸、扭转等多种载荷的复合作用下出现裂纹。