Cr元素对高Al系Fe-Mn-Al-C低密度钢的影响综述

2023-10-23吴志方王毛球

赵 康, 吴志方, 孙 挺, 王毛球, 时 捷

(1. 武汉科技大学 钢铁冶金及资源利用省部共建教育部重点实验室, 湖北 武汉 430081;2. 钢铁研究总院有限公司 特殊钢研究院, 北京 100081)

汽车行业的目标是开发先进的轻质高强钢,这种钢能有效降低汽车自身的制造成本。研究指出,汽车质量每下降10%,燃油效率提高6%~8%。油耗降低7%,有害物排放降低4%[1]。与此同时,汽车销量的快速增长给环境和能源带来了巨大压力,由于环保政策的驱动,汽车行业更加迫切需求实现轻量化。轻量化是指在保证汽车性能前提下最大限度地减轻整车质量,以提高汽车的动力性能。Fe-Mn-Al-C是一类很有前途的整体低密度钢,是潜在的先进高强度钢(屈服强度0.4~1.0 GPa,极限抗拉强度0.6~2.0 GPa,伸长率30%~100%)。由于Al的减重效果(每增加1wt%Al密度降低1.3%[2-6])和低廉的价格,高Al含量的Fe-Mn-Al-C钢具有很大的研究价值。然而大多数Fe-Mn-Al-C钢的研究仅止于铝含量在5wt%~9wt%[7-13]之间,因为超过10wt%Al的Fe-Mn-Al-C轻质钢的拉伸性能由于有序相(如B2和DO3以及κ-碳化物)[9]的形成而急剧恶化。Cr能有效调控κ-碳化物的大小和分布,对高Al系Fe-Mn-Al-C钢目前的困境具有明确的指导作用,本文主要阐述Cr元素对Fe-Mn-Al-C钢的影响。

1 高铝系Fe-Mn-Al-C钢

1.1 元素组成

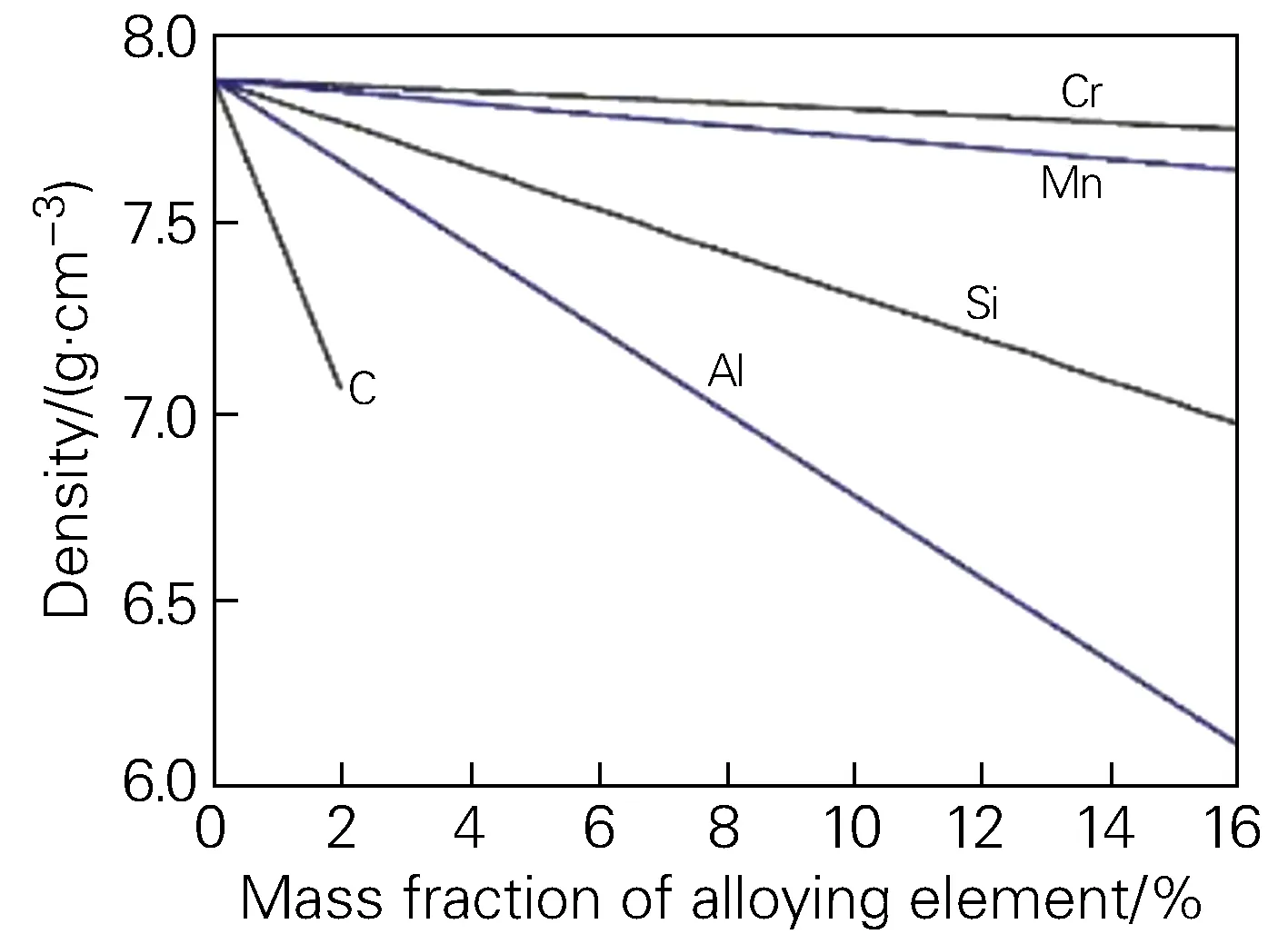

低密度钢是指在钢中添加密度低于Fe(7.8 g/cm3)的合金元素,如Al(2.7 g/cm3)、Si(2.3 g/cm3)、Mn(7.21 g/cm3)和Cr(7.19 g/cm3)等,以降低Fe-C钢密度并控制相组成。如图1所示,钢的密度随C、Al、Si含量的增加呈线性变化[14],考虑元素的储量、价格、可使用性及与金属学原理等方面,Al是低密度钢轻量化最有效的元素。但Al含量的增加会导致奥氏体稳定性下降,从而影响TRIP效应,对塑性不利,导致强塑积降低;随着Al质量分数继续提高,当Al含量高于5%时,奥氏体钢中析出(Fe,Mn)3C型渗碳体会被κ型碳化物取代,奥氏体中的位错穿过可剪切变形的κ型碳化物而增强了材料的塑性[15-17];若Al含量继续提高,会在晶界处产生粗大的铁素体和κ-碳化物,会对材料的延展性产生极为不利的影响。为了稳固奥氏体含量和增加强化途径,在高铝Fe-Al钢中加入Mn和C等奥氏体化元素,形成高铝Fe-Mn-Al-C系奥氏体钢,如表1所示[18-29]。

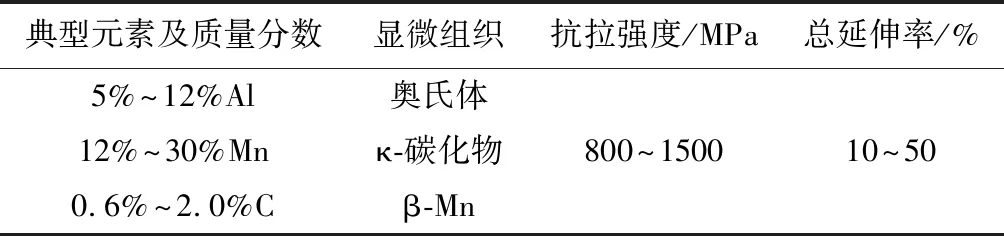

表1 Fe-Mn-Al-C系低密度钢的特性[18-29]

图1 合金元素对钢密度的影响[14]Fig.1 Effect of alloying elements on steel density[14]

1.2 主要物相

在Fe-Al-C体系中,κ-碳化物是具有E21结构的三元碳化物,也称为钙钛矿结构。该结构基于面心立方(fcc)有序Fe3Al-L12结构,铁原子位于每个面的中心,铝原子位于立方体的角上,碳原子占据中心八面体间隙位置,6个铁原子作为第一近邻(空间群Pm-3m)(见图2)。这种类型的完美排列对应于Fe3AlC的化学式,但这种完美排列的κ-碳化物尚未通过试验观察到[30]。在Fe-Mn-Al-C体系中,部分Mn原子会取代Fe原子,κ-碳化物的化学式被认为是(Fe,Mn)3AlCx(0.5≤x≤1)[31],其晶格参数可以随着碳浓度的增加在0.376~0.379 nm之间变化[18]。

图2 κ-碳化物示意图Fig.2 Schematic diagram of κ-carbide

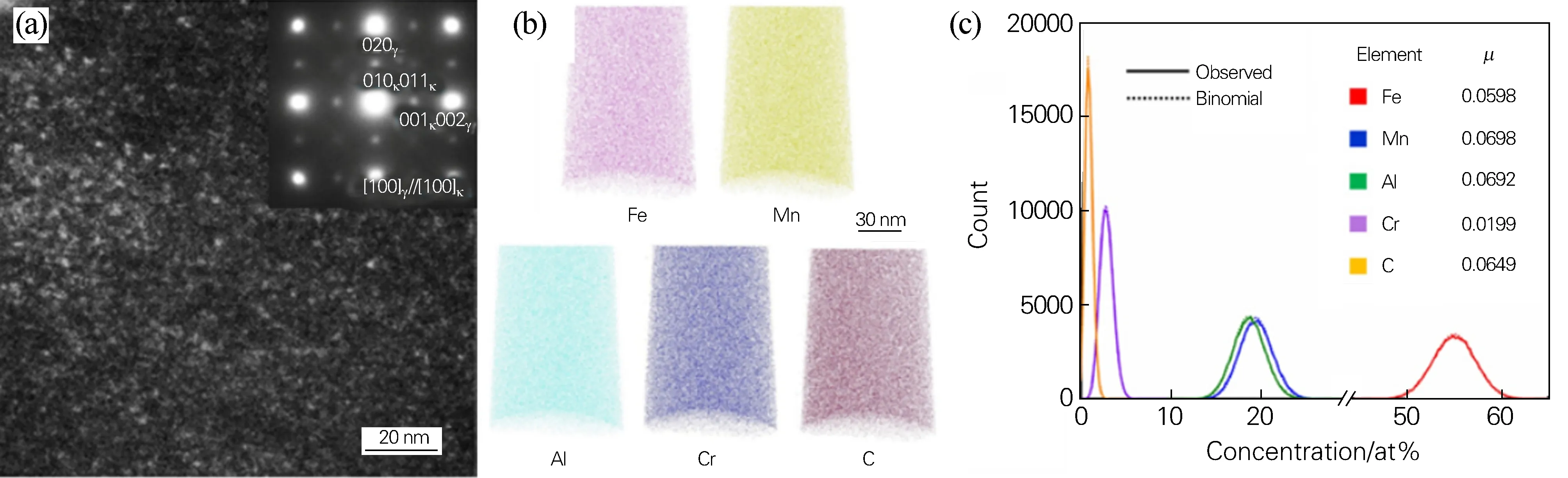

一开始认为,κ-碳化物是由奥氏体的调幅分解生成,随铝和碳的成分波动决定,没有形核长大阶段。1986年Bentley等[32]发现了κ-碳化物在奥氏体中的调幅分解机制。Chu等[33]在1992年也得到了类似的结果。后来的研究也补充了这个过程:在1373 K加热并淬火后,高温奥氏体调幅分解成一个贫质γ和一个富质γ,进一步冷却后富质γ有序化形成L12相。在低于898 K的温度下对淬火钢进行退火后,L12相以小的凝聚颗粒的形式在奥氏体中均匀析出,然后从周围的贫碳奥氏体中积累碳原子,并在长时间退火后生长成大的筏状沉淀物,并转化为κ-碳化物[34]。但现在有另一种发现,在奥氏体基低密度钢中,最初形成的κ-碳化物沉淀物均匀分布在铸钢的γ奥氏体中,如图3(a)所示,在APT元素分布图没有观察到显著的C和Al的富集,通过归一化计算得出Fe、Mn、Al、Cr和C的归一化系数μ均趋近于0,具体如图3(b,c)所示,共同表明κ-碳化物服从形核和长大机理,而不是调幅分解-有序机制[35]。

图3 κ-碳化物的透射电镜APT表征(a)、元素分布(b)和归一化均质参数μ(c)[35]Fig.3 TEM APT characterization(a),elements distribution(b) and normalized homogenization parameter μ(c) of the κ-carbides[35]

在高温情况下,Mn与Fe形成γ(Fe,Mn),而在较低温度下,尤其当合金中Mn含量较高时,容易形成β-Mn。高Mn低密度钢在过时效处理时,容易在γ奥氏体基体中出现β-Mn脆性相,严重影响到材料的断裂韧性和冲击性能,基体中的β-Mn相较多时,体积膨胀严重,产生较大的组织应力。添加Si元素能适当减少β-Mn相生成。

2 高铝Fe-Mn-Al-Cr-C钢

2.1 物相变化

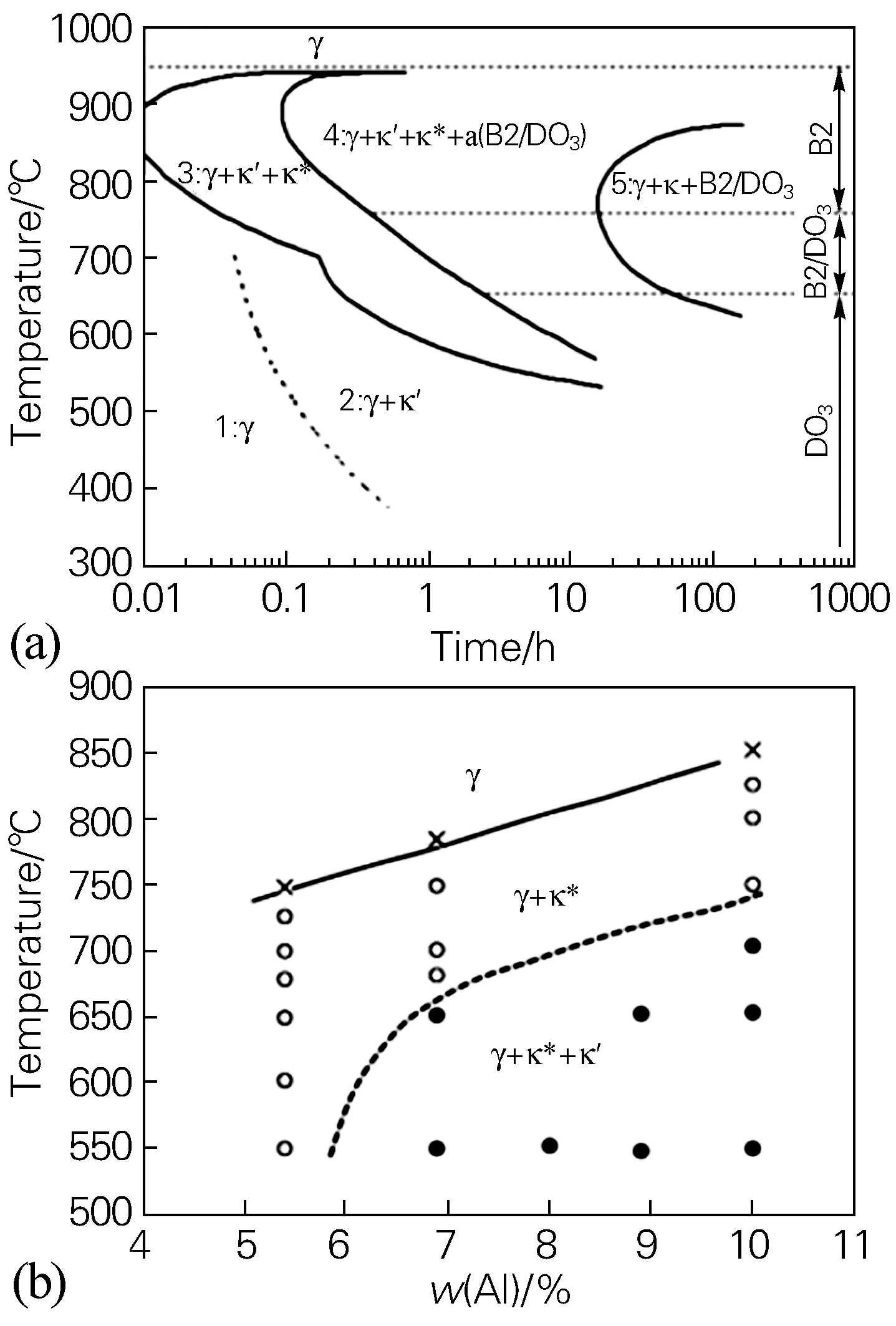

Fe-Mn-Al-C钢的主要强化方式为析出强化,主要析出相和主要强化贡献都由κ-碳化物提供。κ-碳化物在奥氏体中由于分布位置和强化效果的不同,分为晶粒间κ*-碳化物和晶内κ′-碳化物,κ′-碳化物以细小颗粒均匀分布在奥氏体晶粒内部,可以阻碍位错运动,提高奥氏体强度和应变硬化率。κ*-碳化物是以离散粗晶粒形式不均匀分布在γ/γ晶界处,并随着数量的增加在晶界处聚集和连续,由于硬度较高且呈积聚态,在受力过程中几乎不变形,容易造成韧性及冲击性能的严重损失,应控制晶间κ*-碳化物生成。由于晶界处能量较高,原子活跃,所以一般晶间κ*-碳化物较晶内κ′-碳化物更容易更早析出,虽然可以通过控制退火温度来延长κ*-碳化物的形成时间,如图4(a)所示,Fe-28Mn-8.5Al-1C钢在500 ℃以下就只析出晶内κ′-碳化物,但随着Al元素的添加,从图4(b)中可以看出κ*-碳化物析出温度区间被压缩到高温区间[36-37]。

图4 Fe-Mn-Al-C钢中κ*和κ′相的析出关系(a)Fe-28Mn-8.5Al-1C钢中γ固溶体在等温时效过程中的分解[36];(b)铝含量对Fe-30Mn-xAl-1C钢析出的影响[37]Fig.4 Precipitation relationship of κ* and κ′ phase in Fe-Mn-Al-C steel(a) decomposition of γ solid solution in the Fe-28Mn-8.5Al-1C steel during isothermal aging[36]; (b) effect of Al content on precipitation of the Fe-30Mn-xAl-1C steel[37]

最初在Fe-Mn-Al-C钢中添加Cr是为了提高钢材的耐蚀性,来解决该钢种在水环境下耐蚀性不足的问题,后来发现其可以增强奥氏体晶界的凝聚力,有利于实现力学性能的平衡,于是众多学者开始对此系列钢展开研究[9,38-43],如表2所示。这些研究表明Cr能够减少κ-碳化物的析出,细化内部κ′-碳化物,减少晶间κ*-碳化物,并且对晶间碳化物的作用效果大于晶内的碳化物。但是添加过多的Cr会使κ-碳化物完全消失,并引入新的M7C3、DO3和α相。

表2 添加Cr对Fe-Mn-Al-C钢的影响

2.2 影响机理

2.2.1 能量

添加Cr可抑制Fe-Mn-Al-C钢中κ-碳化物的沉淀。造成这种情况的根本原因是κ-碳化物的形成机制发生了改变,根据经典成核理论[36, 44],γ奥氏体中κ-碳化物的成核可以描述为:

(1)

(2)

式中:N为成核的个数;t为成核时间;ΔG*为成核的临界能量;k为玻尔兹曼常数;T为温度;γκ/γ为κ-碳化物和γ-奥氏体之间的界面能;ΔGV为单位体积κ-碳化物的化学驱动力;ΔGs为弹性应变能。Cr的加入增加了κ-碳化物和γ-奥氏体之间的界面能,这由Moon等[45]通过第一性原理计算证实,且Zhang等[39]的研究也提到这一点。

奥氏体和κ-碳化物之间为共格关系,越小的晶格失配度,表示越小的弹性应变能。晶格失配度由式(3)进行计算:

δγ/κ=(ακ-αγ)/αγ

(3)

式中:δγ/κ为奥氏体的晶格失配度;αγ和ακ分别为奥氏体和κ-碳化物的晶格参数。

在Fe-20Mn-9Al-1.2C体系里[39],0Cr钢中γ奥氏体与κ-碳化物之间的晶格失配度为0.13%,添加3wt%Cr后增加到0.27%。时效处理后,奥氏体的晶格常数略有降低,而κ-碳化物的晶格常数增加(见表3)。在时效处理后,0Cr和3Cr钢中奥氏体和κ-碳化物间的晶格失配度增加,这表明在析出和长大的过程中,添加3wt%Cr后,κ-碳化物析出所需要克服的弹性应变能增大。总体而言,Cr的添加使奥氏体和κ-碳化物间的界面能和弹性应变能增加,导致κ-碳化物析出要跨越的活化能垒增加,致使析出难度增加。

表3 测量的奥氏体和κ-碳化物晶格参数[39]

2.2.2 扩散

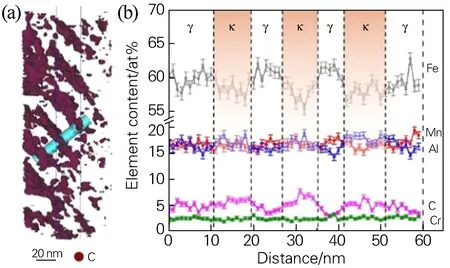

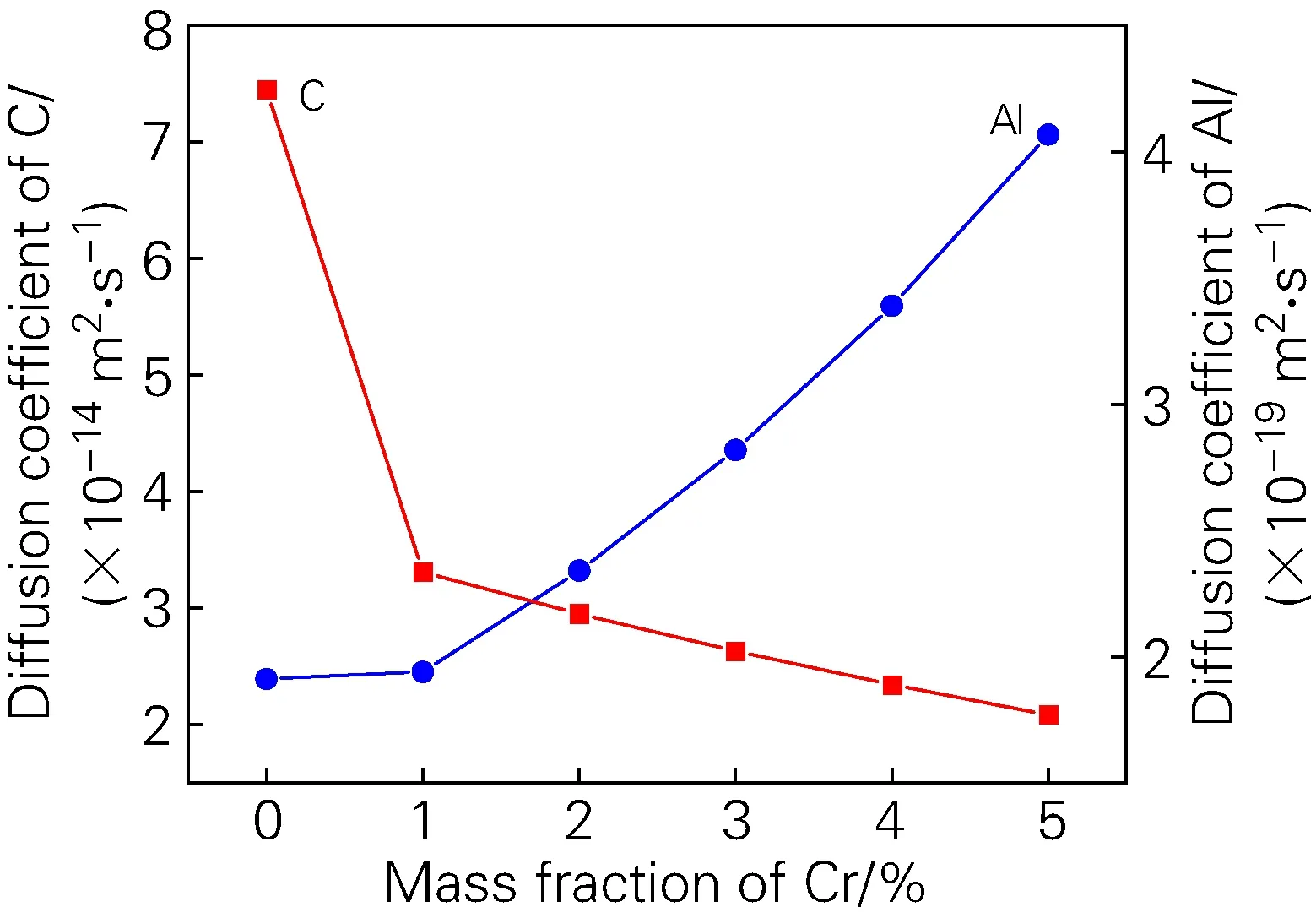

Cr是一种非常强的碳化物形成元素,在κ-碳化物的形成过程中会影响C元素的扩散系数,进而影响κ-碳化物沉淀。从图5的Fe-20Mn-9Al-1.2C-3Cr时效钢的APT图[36]可知,κ-碳化物的形成需要C元素和Al元素的富集,还需要C原子的长程扩散。Chu等[46]和Seol等[47]也证实了这一点,C原子的扩散促进κ-碳化物颗粒的生长和粗化。利用Thermo-Calc计算Fe-28Mn-12Al-1.6C-xCr全奥氏体钢在600 ℃时C和Al的扩散系数,如图6所示,可见随着Cr含量的增加,C元素的扩散系数迅速下降,Al的扩散系数上升,但Al原子只是参与奥氏体有序化进程,形成κ-碳化物的核心是C原子溶入有序化的奥氏体体心位置,C原子扩散系数降低更能有效影响κ-碳化物析出。

图5 Fe-20Mn-9Al-1.2C-3Cr时效钢的APT图[36](a)重构的C图,显示晶内κ-碳化物,等浓度表面为6at%C;(b) 图(a)中直径为10 nm的虚拟圆柱体生成的一维浓度分布Fig.5 APT image of the Fe-20Mn-9Al-1.2C-3Cr aged steel[36](a) reconstructed C image showing intragranular κ-carbides with an isoconcentration surface of 6at%C; (b) one-dimensional concentration distribution generated by the virtual cylinder with a diameter of 10 nm in Fig.(a)

图6 600 ℃时Fe-28Mn-12Al-1.6C-xCr钢中C和Al的扩散系数Fig.6 Diffusion coefficients of C and Al in Fe-28Mn-12Al-1.6C-xCr steel at 600 ℃

2.2.3 温度范围

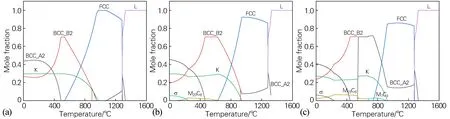

图7为Thermo-Calc计算所得Fe-28Mn-11Al-1.5C-(0, 3, 5)Cr钢中平衡相组成随温度的变化,其中绿色线表示κ-碳化物的析出曲线。可见,随着Cr元素的增加,κ-碳化物的析出温度下降,0Cr时为977 ℃,3Cr和5Cr分别为940 ℃和926 ℃,在快速凝固时,κ-碳化物析出量减少。在0~600 ℃区间的平衡态下,添加Cr促使M7C3和M23C6等含Cr碳化物的生成,随着Cr含量的添加,碳化物的析出区间逐渐扩大,同时Cr作为铁素体形成元素,会扩大铁素体相区范围,生成铁素体的时候会排出Mn原子,排出的Mn原子生成σ相,因此在添加Cr后,相图出现了σ相。

图7 Thermo-Calc计算所得Fe-28Mn-11Al-1.5C-xCr钢中平衡相组成随温度的变化Fig.7 Variation of equilibrium phases in the Fe-28Mn-11Al-1.5C-xCr steel with temperature calculated by Thermo-Calc(a) 0Cr; (b) 3Cr; (c) 5Cr

2.3 拉伸性能变化

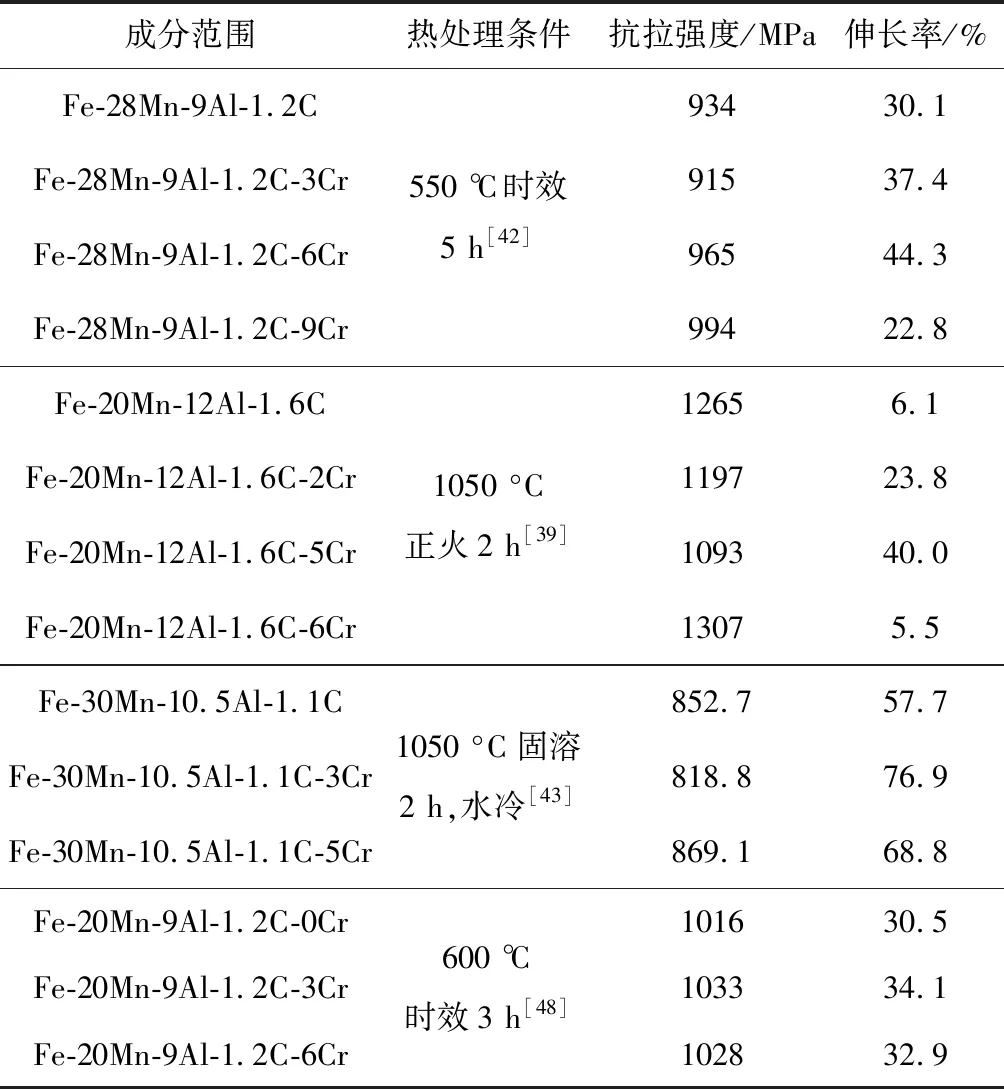

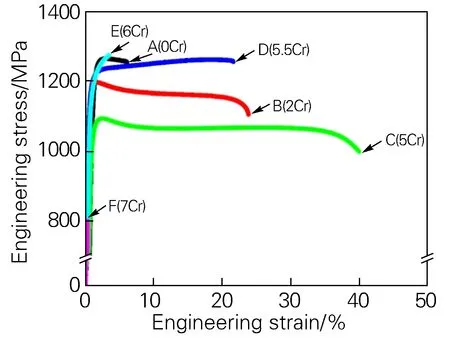

添加Cr元素后,κ-碳化物分布、数量和尺寸得到优化,强度会显著下降,伸长率得到提升,添加Cr含量较高时会引入新的碳化物,影响效果不明确。图8是Fe-20Mn-12Al-1.6C-xCr[39]的工程应力-工程应变曲线,在添加5wt%Cr后,κ-碳化物的数量减少和大晶粒尺寸的减小导致强度降低和伸长率提高。但随着Cr含量超过5wt%时,强度逐渐增加,伸长率急剧下降。强度的增加是源于富含Cr的M7C3碳化物和晶粒尺寸的减小,伸长率的急剧恶化可能是由于M7C3碳化物数量增多和粗化,变得容易受裂纹影响。表4给出了不同Cr含量在不同热处理条件下对Fe-Mn-Al-C钢力学性能的影响[39,42-43,48],添加少量Cr元素后,强度损失不大甚至没有损失,而伸长率提升幅度明显,但超过限量后,强塑积下降迅速,可见只有合适的Cr含量才能确保性能的优化。

表4 不同Cr含量Fe-Mn-Al-C钢的拉伸性能

图8 Fe-20Mn-12Al-1.6C-xCr钢的工程应力-应变曲线[39]Fig.8 Stress-strain curves Fe-20Mn-12Al-1.6C-xCr steel[39]

2.4 变形机制

塑性变形的实质是孪生和位错运动。金属剧烈剪切变形时,应变协调机制与晶体结构及层错能密切相关。层错能越高,出现层错的概率越小。面心立方晶格的单位位错可分解为两种不全位错,当其中的肖克莱不完全位错移动时,会在滑移面之间形成扩展位错。对于低层错能的金属,相应的扩展位错宽度可达20~30个原子间距,对于高层错能的金属(如铝等),扩展位错宽度仅为1~2个原子间距。一个全螺型位错是否能形成完全交滑移,要看它在运动时分解成的扩散位错能否在两个相交的{111}面上重新将扩散位错束集成单位位错。层错能越低,位错越容易分解为层错,位错扩展的宽度也越大,束集越困难,越不易产生交滑移,孪生变形越容易。因此对于低层错能的金属材料,位错运动基本上都限制在各自的滑移面上,在滑移面上交割形成位错网。对于中、高层错能的材料,扩展位错宽度小,容易产生交滑移,使螺型位错通过交滑移排列组合成多种形态的小角度位错晶界,随应变的增加会诱导发生动态连续再结晶,位错晶界取向差增大,逐渐转变为等轴晶,演化成为晶粒。因此,低层错能材料晶粒细化机制为位错网分割构成晶粒细化,中、高层错能材料晶粒细化机制为位错界面不断形成连续地分割晶粒。

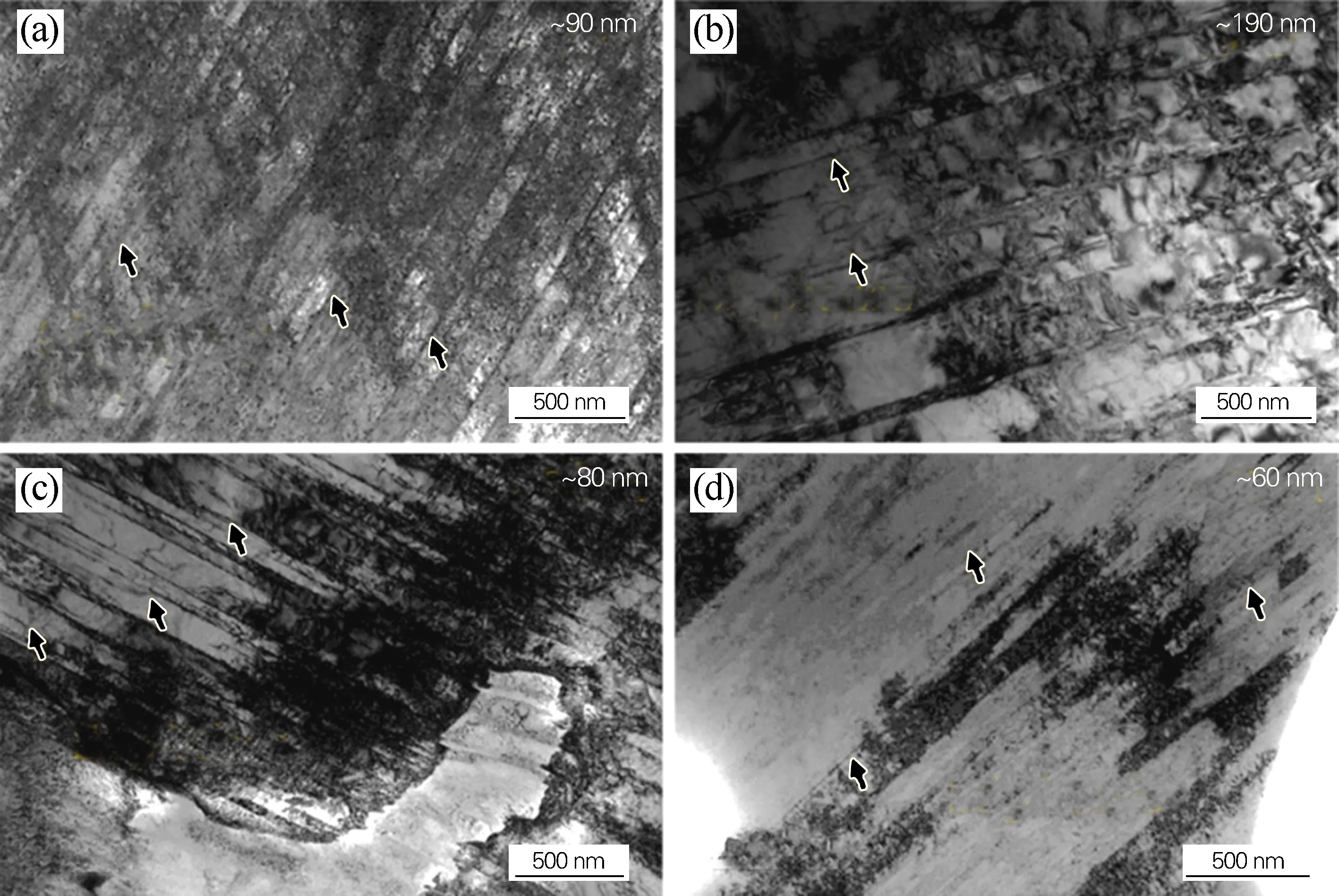

对于高锰高铝高碳系列钢种,其层错在50~110 mJ/m2之间甚至更高。主要变形机制为微带效应[49](MBIP效应,是指在变形过程中既无相变发生又无孪晶出现,而是形成大量的微带并互相交割,表现出平面滑移特性,连续的应变硬化造成了强度与塑性的良好匹配,认为微带对变形起主导性作用)和滑移带效应[50](SIP效应,是指在变形过程中既无相变发生又无孪晶出现,也不是形成大量的微带,但同样表现出平面滑移特性,认为是由于析出的有序碳化物存在,位错在运动过程中剪切穿过κ-碳化物,形成了大量的滑移带)。Cr会破坏FCC结构的稳定性,有利于不同的二级相,从而降低系统层错能[51]。但为了保障奥氏体的稳定性,添加的Cr含量不会太高,所以Fe-Mn-Al-Cr-C的主要变形机制也是以微带效应和滑移带效应为主。图9为Fe-28Mn-9.5Al-1.2C-xCr钢带拉伸断裂后的TEM图,右上角的数字表示滑移带的宽度,观察到添加Cr元素后,滑移带间距缩短,说明含Cr钢中κ-碳化物更小、更少,更容易被切断,发生多向剪切,使得滑带间距较窄。图10为Fe-28Mn-9Al-0.8C钢在常温下拉伸40%和100%的TEM图[52],均形成大量的微带,在图10(a)的B区明显能观察到微带互相交割。

图9 Fe-28Mn-9.5Al-1.2C-xCr钢带拉伸断裂TEM图像[42](a)铸件,0Cr;(b)退火件,0Cr;(c)铸件,6Cr;(d)退火件,6CrFig.9 TEM images of the tensile fracture of Fe-28Mn-9.5Al-1.2C-xCr steel strip[42](a) as-cast, 0Cr; (b) as-annealed, 0Cr; (c) as-cast, 6Cr; (d) as-annealed, 6Cr

图10 Fe-28Mn-9Al-0.8C钢的室温拉伸变形[52](a)40%(微带区A、B);(b)100%(微带交叉)Fig.10 Tensile deformation of the Fe-28Mn-9Al-0.8C steel at room temperature[52](a) 40% (microstrip region A and B); (b) 100% (microstrip crossing)

3 结语

1) 高铝系Fe-Mn-Al-C钢添加Cr后,最初结核形成的κ-碳化物,在后续长大的过程中,如何表现为调幅分解形式的过程仍需要深入研究。

2) 界面能的增加、C元素在奥氏体中的固溶度的增加以及C元素扩散系数的降低导致γ奥氏体中κ-碳化物的生长速率随着Cr含量的增加而降低。结果表现为细化晶内κ′-碳化物,减少甚至消除晶间κ*-碳化物。

3) 高铝系Fe-Mn-Al-C钢添加少量Cr元素,抗拉强度降低,伸长率得到提升;随着Cr含量增加到合适的比值,抗拉强度可以与未添加Cr时相当,伸长率提升;而过多地增加Cr含量则会导致延伸性能急剧恶化。探索高铝系Fe-Mn-Al-C钢中的合金成分设计问题,仍是需要进一步研究的难题。