基于正交试验的10CrNiCu低合金铸钢热处理工艺优化

2023-10-23杨超飞张宝伟周晓峰

黄 冬, 杨超飞, 张宝伟, 周晓峰

(中国船舶集团有限公司 第七二五研究所, 河南 洛阳 471023)

对于形状、尺寸复杂和具有中空结构的复杂零件,铸件具有设计灵活、成形方便、材料利用率高等特点。因此在船舶、车辆、工程机械、矿山设备及航空、航天设备等领域,大型铸件的应用极为广泛[1-2]。由于结构和壁厚差异,大型铸件常产生严重的偏析和组织不均匀,导致其性能尤其是低温韧性的改变[3-6]。研究表明,细化晶粒能够改善组织偏析、提升铸锻件的低温韧性,生产上常通过多次正火来细化晶粒[7-9];通过控制回火温度和回火时间也能够消除正火产生的粒状贝氏体中的M/A岛等对韧性不利的组织,达到调控强韧性的目的[10-12]。

正交试验能够做到均衡抽样,从而大幅减少试验总量,同时其试验结果具有均衡分散、整齐可比的特点,常被用来研究多因素、多水平的复杂变量试验。目前,已有众多学者通过正交设计或类似的响应面设计来研究和优化金属材料的热处理工艺,且取得了良好效果[13-19]。本文通过正交试验及方差分析,研究了热处理工艺对一种船舶及海洋工程用10CrNiCu低合金铸钢力学性能和组织的影响,并优化热处理方案以提升铸钢的综合性能。

1 试验材料与方法

1.1 试验材料

试验材料为10CrNiCu低合金铸钢,铸钢试块尺寸为120 mm×50 mm×40 mm,化学成分见表1,显微组织为铁素体+珠光体+贝氏体,组织中存在明显的偏析带,如图1所示。由于偏析带内的合金元素含量较高,提高了组织的淬透性,导致粒状贝氏体组织主要出现在偏析带中,其余组织为铁素体+珠光体,晶粒度评级约为7.5级。铸钢的力学性能见表2,屈服强度Rp0.2达到434 MPa,-40 ℃和-80 ℃冲击吸收能量KV2的平均值分别为64 J和9 J。

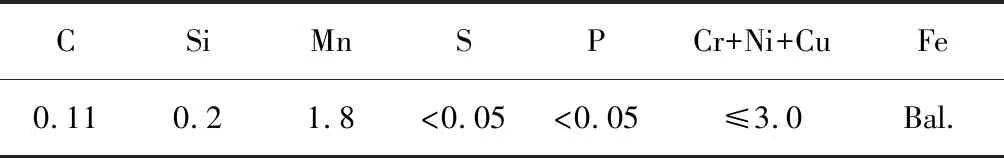

表1 10CrNiCu铸钢的化学成分(质量分数,%)

表2 10CrNiCu铸钢的力学性能

1.2 试验方法

10CrNiCu低合金铸钢的最终热处理采用正火+回火工艺。研究表明,多次正火能够细化和均匀化组织,提升材料的力学性能。因此,本文在正火温度900 ℃下,选择正火次数、回火温度和回火时间作为影响因素,每个因素设置3个水平(如表3所示),不考虑任何交互作用,以铸钢的屈服强度、-40 ℃和-80 ℃KV2作为评价指标,采用L9(33)的正交试验表安排试验。

表3 正交试验的因素与水平

从热处理完成后的试块取样,按照GB/T 228.1—2021《金属材料 拉伸试验 第1部分:室温试验方法》进行室温拉伸试验,每种工艺测试2个平行试样;按照GB/T 229—2020《金属材料 夏比摆锤冲击试验方法》进行-40 ℃和-80 ℃夏比V型缺口冲击试验,每种工艺测试3个平行试样。另从热处理完成后的试块上切取金相试样,表面研磨、抛光后用4%(体积分数)硝酸酒精溶液腐蚀,之后采用OLYMPUS GX71光学显微镜观察组织及晶粒度,采用JEM-2000型透射电镜观察其精细组织。

2 试验结果与分析

2.1 力学性能

表4为对应的正交试验结果,对表4中不同工艺的Rp0.2、-40 ℃和-80 ℃KV2分别取平均值进行各因素对相应指标的影响分析,结果如图2所示。由图2可见,Rp0.2随正火次数增加而有所上升,但随回火温度提高和回火时间延长而大幅降低。-40 ℃KV2随正火次数增加先增加后降低,在正火次数为2次时最高;随回火温度升高和回火时间延长,-40 ℃KV2整体上升,但在回火温度由600 ℃上升至630 ℃时提升有限。-80 ℃KV2的变化同-40 ℃KV2类似,在正火2次时达到最高;回火温度提高能够大幅提升-80 ℃冲击吸收能量;而回火时间延长时,-80 ℃KV2呈先降后升趋势。

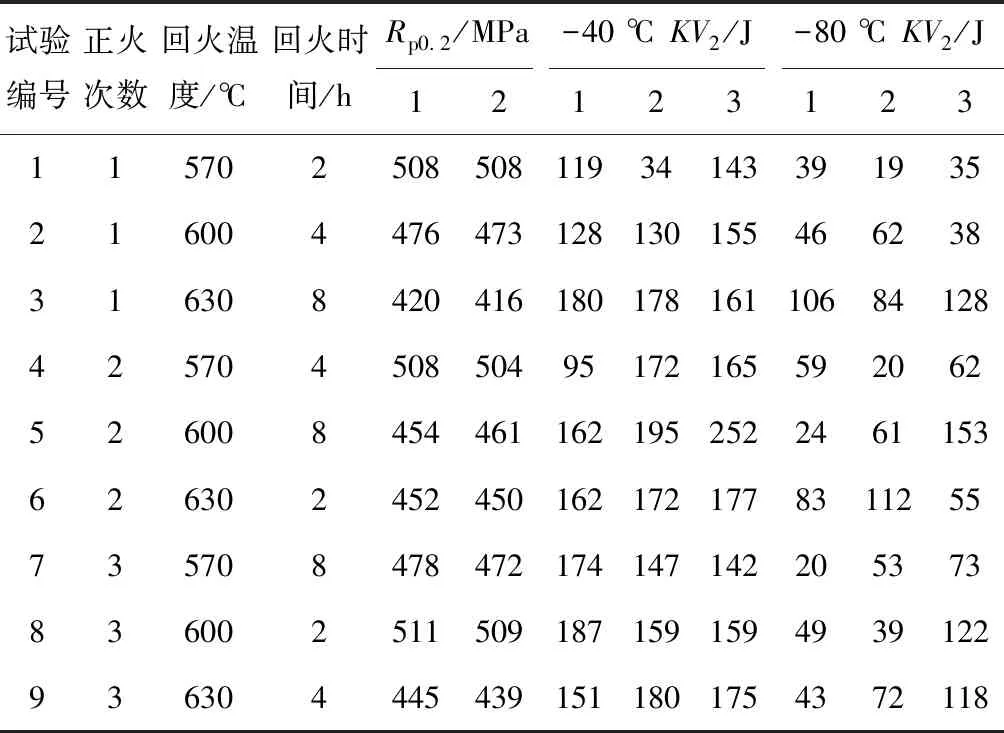

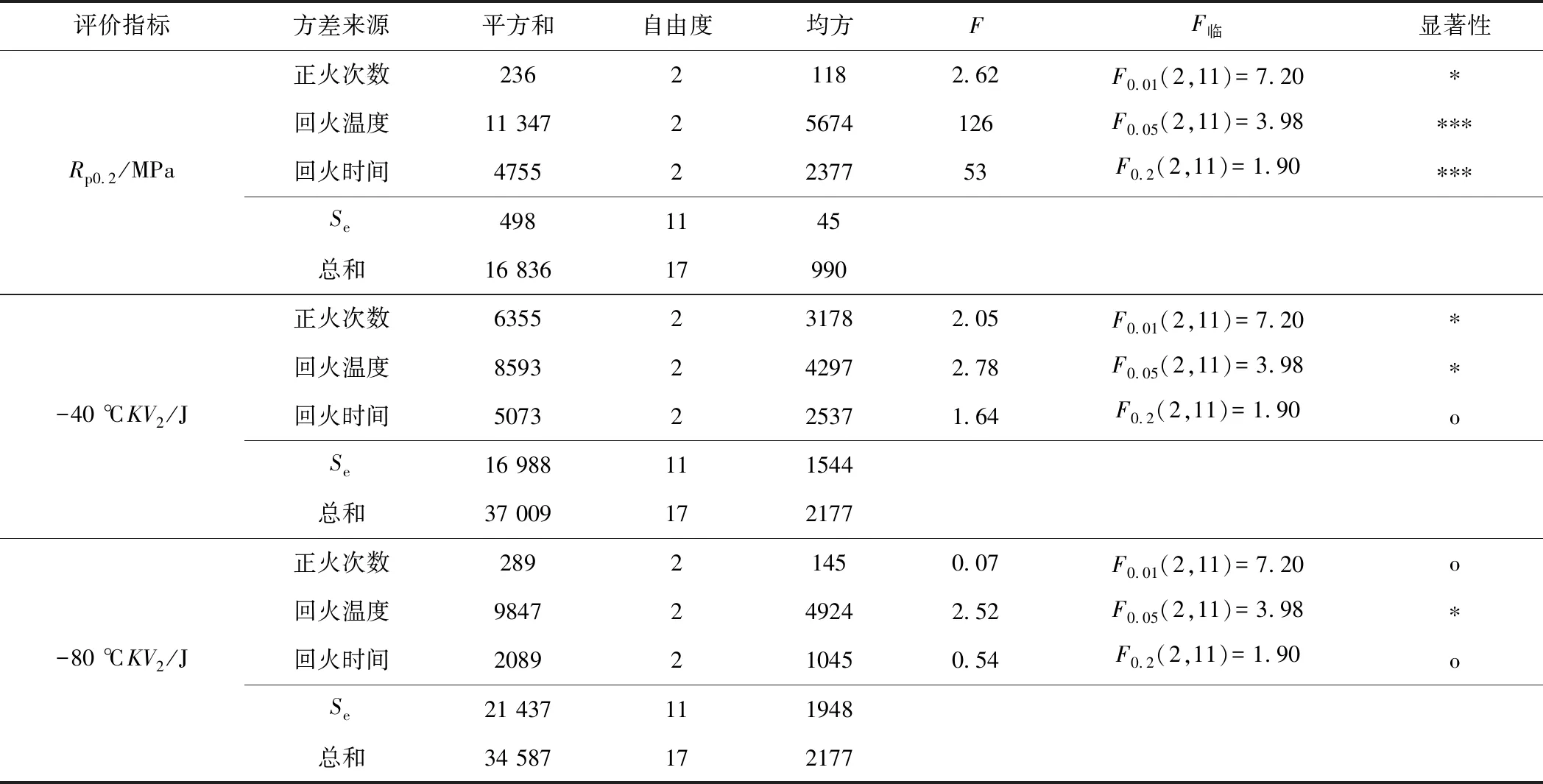

表4 正交试验结果

上述各因素对评价指标的影响的有效性需要通过方差分析进行检验。为了在方差分析阶段减少计算量,分别计算Rp0.2、-40 ℃和-80 ℃KV2所有数据的平均值,分别为471 MPa、157 J和65 J,方差分析结果见表5,其中***、**、*代表显著程度依次降低,o代表不显著。由表5可以看出,回火温度、回火时间对Rp0.2的影响非常显著,正火次数对Rp0.2具有一定的影响;正火次数、回火温度对-40 ℃KV2有一定影响,回火时间对-40 ℃KV2基本没有影响;由于-80 ℃KV2波动较大,导致余差项Se较大,进而导致3个因素中只有回火温度对-80 ℃KV2有影响,正火次数和回火时间对-80 ℃KV2的影响都不显著。

表5 屈服强度和低温冲击吸收能量的方差分析表

2.2 显微组织

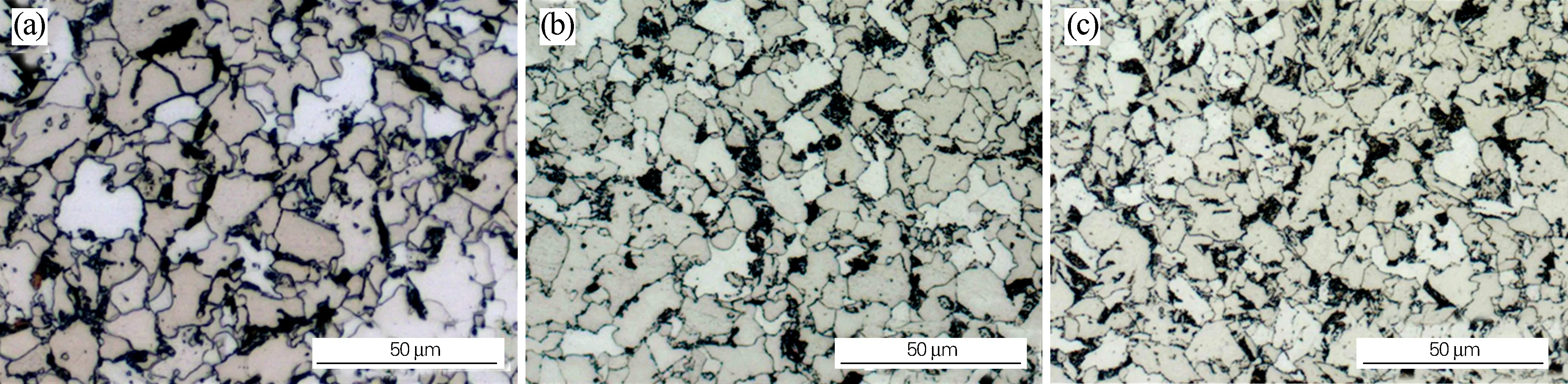

图3为铸钢不同次数正火处理后的显微组织。可以看出,与原始态组织相比(见图1(c)),铸钢经过一次正火后的组织细化明显(见图3(a)),晶粒度评级达到11级,而2次、3次正火后的组织有一定的细化(见图3(b, c)),晶粒度等级达到11.5~12级之间,但进一步细化的效果不如1次正火明显。

图3 10CrNiCu铸钢经不同次数正火后的显微组织(a)1次;(b)2次;(c)3次Fig.3 Microstructure of the 10CrNiCu cast steel after normalizing for different times(a) once; (b) twice; (c) 3 times

铸钢1次正火态、1次正火+570 ℃×2 h回火和1次正火+630 ℃×8 h回火后偏析带内的显微组织形貌如图4所示。可以看出,正火态铸钢偏析带中存在贝氏体(见图4(a)),透射电镜下贝氏体中的M/A岛清晰可见(见图4(d)),铁素体基体上存在少量的纳米Cu析出颗粒(见图4(g));1次正火+570 ℃×2 h回火后偏析带内的贝氏体未发生明显的回复,特征明显(见图4(b)),正火形成的贝氏体中的M/A岛未发生完全回复,依然保留着板条形态(见图4(e)),铁素体基体上分布着一定量的纳米级Cu析出颗粒(见图4(h))。1次正火+630 ℃×8 h回火后,偏析带中的贝氏体发生回复,特征不明显,同时碳化物以球状碳化物形式析出(见图4(c)),M/A岛中的板条形态发生回复,板条转变为细小的多边形铁素体,同时位错密度大幅降低(见图4(f)),铁素体基体上的Cu析出颗粒数量明显变多,尺寸有所增大(见图4(i))。

3 讨论

与原始态相比,随着正火次数的增加,铸钢晶粒细化明显,但2次以上正火后,晶粒进一步细化效果减弱。根据Hall-Petch关系,细化晶粒能够以细晶强化的方式提升低合金钢的屈服强度,降低其韧脆转变温度,从而提升其低温冲击性能。因此,随着正火次数增加,铸钢强度有所上升,-40 ℃和-80 ℃KV2有所提升,但2次以上正火,晶粒细化不明显,因此进一步增加正火次数对提升-40 ℃和-80 ℃KV2的作用不显著。

随着回火温度的上升,铸钢组织中的位错密度大幅降低,导致屈服强度随着回火温度提高而大幅降低。回火温度的提高能够软化铸钢组织,消除铸钢偏析带内贝氏体组织中的M/A岛,而粗大的M/A岛通常认为对韧性不利[10-12, 20]。

在同一回火温度下,随着回火时间的延长,铁素体组织和偏析带内的贝氏体中的M/A岛回复程度增加,导致铸钢屈服强度下降和韧性提高,但相比回火温度的提升,回火时间的延长对对韧性的提升作用不够显著;这是由于回火一定时间后,偏析带内的贝氏体中的M/A岛已经回复完成,碳化物和纳米级Cu颗粒也已经析出充分,进一步延长回火时间并不能进一步提升其回复程度,还有可能造成碳化物和纳米级Cu析出颗粒数量变多、尺寸增大,从而造成低温冲击性能的降低。同时,过长时间的回火会大幅软化组织,导致屈服强度的大幅降低。

4 热处理方案优化及验证

通过正交试验结果分析,为了提高铸钢的-40 ℃和-80 ℃KV2,正火次数2次足够,回火温度需要达到630 ℃;为了避免屈服强度的大幅降低,回火时间选择4 h。可采用式(1)估算该热处理方案下铸钢的各项性能:

(1)

为了验证优化后热处理方案的有效性,采用900 ℃正火2次+630 ℃回火4 h的方案进行热处理,试验后的实测值和通过式(1)计算得到的估计值如表6所示。可见,屈服强度的实测值和估计值几乎完全吻合,-40 ℃和-80 ℃KV2的实测值较预测值有较大幅度的偏离,这是由于相同条件下屈服强度的波动性很小,而冲击吸收能量的波动性较大;同时,正火次数和回火温度、回火时间对低温冲击性能可能存在交互协同作用[21],但本试验方案由于试验总数的限制,未能进一步分析。该热处理方案下,-40 ℃和-80 ℃KV2均高于表4中的9组结果,更大幅高于原始试块,同时,屈服强度没有过多的降低,保持在440 MPa以上,证明了优化后的热处理方案的有效性。

表6 优化热处理工艺条件下指标估计值及实测值

5 结论

1) 2次正火能够显著细化10CrNiCu低合金铸钢组织,从而提升屈服强度及低温冲击性能;但进一步增加正火次数,组织细化效果提升有限,低温冲击性能提升效果不显著。回火温度提升及回火时间的延长可使铸钢铁素体组织和偏析带内贝氏体中的M/A岛发生回复,从而大幅降低屈服强度,提高低温冲击性能;但过长的回火时间会导致碳化物及纳米Cu析出颗粒数量变多,尺寸增大,导致低温冲击性能的提升作用不显著。

2) 采用900 ℃正火2次+630 ℃回火4 h的热处理工艺方案时,10CrNiCu低合金铸钢的屈服强度保持在440 MPa,-40 ℃和-80 ℃KV2分别达到246 J和137 J的较高水平。