烧结稀土钕铁硼磁体的物理稳定性与提升方法探讨

2023-10-23吴玉程刘家琴

吴玉程, 刘家琴

(1. 合肥工业大学 材料科学与工程学院, 安徽 合肥 230009;2. 有色金属材料与加工国家地方联合工程研究中心, 安徽 合肥 230009;3. 安徽省先进复合材料设计与应用工程研究中心, 安徽 合肥 230051)

目前,永磁材料中综合磁性能最高、应用最广泛的是NdFeB系稀土永磁材料,其是以稀土金属元素Nd和过渡族金属元素Fe所形成的金属间化合物为基础,经特定工艺制成。稀土钕铁硼材料的制备涉及到粉末冶金工艺、热处理工艺和表面处理工艺等, 为获得相应的性能与应用,需要采取合适的加工工艺[1-2]。烧结稀土钕铁硼是重要的磁性材料,随着新能源汽车、风力发电、智能制造等新兴产业的需求量不断攀升,其已成为推动新兴产业快速发展的关键功能材料,广泛应用于汽车工业、医疗设备、电子信息、航空航天等诸多领域,并成为相关领域向智能化、小型化、轻量化发展的关键支撑,这就要求烧结钕铁硼磁体具有更高的稳定性。

1 烧结钕铁硼材料组成与性能

1.1 烧结钕铁硼材料的制备与应用

1984年,Sagawa等[3]采用粉末冶金工艺研制出磁能积高达290 kJ/m3(36 MGOe)的烧结NdFeB磁体,从而进入以NdFeB系永磁体的第三代稀土永磁材料应用与发展阶段。采用不同的稀土元素及其他金属元素取代Nd2Fe14B主相中的Nd和Fe及优化制备工艺,形成不同合金成分和磁性能的NdFeB系稀土永磁材料。2000年,Kaneko等[4]采用速凝工艺抑制α-Fe相析出,引入氢破碎+气流磨工艺,经过优化磁体烧结和热处理工艺,制备出剩磁Br=1.514 T(15.14 kGs),内禀矫顽力Hcj=691 kA/m(8.68 kOe),磁能积(BH)max=444 kJ/m3(55.8 MGOe)的高性能烧结钕铁硼磁体,实现磁能积大于400 kJ/m3(50 MGOe)磁体大批量生产。

2002年,Rodewald等[5]采用双合金工艺调控合金成分,在粉末压制时采用脉冲磁场对磁粉进行取向提高磁体的取向度,进一步优化磁体的烧结工艺,研制出剩磁Br=1.519 T(15.19 kGs),内禀矫顽力Hcj=7.8 kA/m(9.8 kOe),磁能积(BH)max=451 kJ/m3(56.7 MGOe)的超高性能烧结钕铁硼磁体。2006年,已成功研制出磁能积高达474 kJ/m3(59.6 MGOe)的实验室最高纪录,其剩磁为1.555 T(15.55 kGs)[6]。

NdFeB系稀土永磁材料具有优异的磁性能,制备工艺简单,具有非常广阔的应用前景和发展空间。烧结钕铁硼稀土永磁材料被广泛应用于汽车工业,尤其是在新能源汽车、风力发电行业,还有医疗器械、计算机、家用电器等诸多领域。表1列举了烧结钕铁硼稀土永磁材料的代表性应用。

表1 烧结钕铁硼稀土永磁材料的应用

1.2 烧结钕铁硼磁体的相组成结构与性能

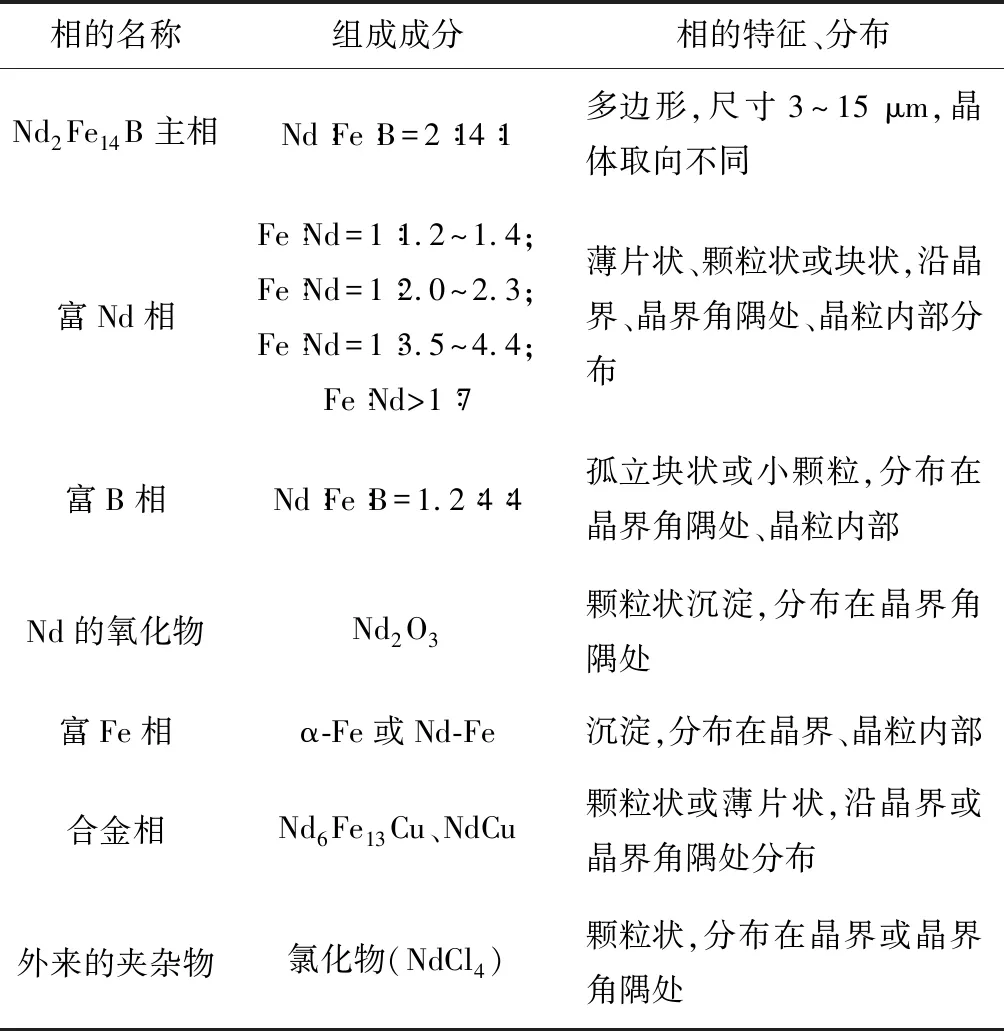

烧结钕铁硼磁体的磁学性能是由材料的化学成分和组织结构决定的。烧结钕铁硼磁体主要由Nd2Fe14B主相、富Nd相、富B相以及可能存在的α-Fe相、Nd氧化物Nd2O3、外来夹杂物(如氯化物)和空隙组成,各相的成分、特征及分布如表2所示[7]。

表2 烧结钕铁硼磁体的相组成及特征[7]

Nd2Fe14B主相的饱和磁化强度主要由Fe原子磁矩决定。烧结钕铁硼磁体的主要内禀磁性能:饱和磁化强度Ms=1.6 T,磁晶各向异性场μ0HA=12 MA/m,居里温度Tc=312 ℃,理论磁能积为512 kJ/m3(64 MGOe)[1]。因此,Nd2Fe14B主相的化学成分、晶粒大小、体积分数、取向度和晶界的微观结构决定了烧结钕铁硼磁体的磁性能。

Nd2Fe14B相提供内禀磁性能,呈薄片状连续分布的富Nd相对磁体磁硬化也至关重要。富Nd相的熔点在650 ℃左右,磁体的烧结温度一般在1000~1100 ℃,烧结阶段的Nd2Fe14B主相仍为固态,而富Nd相已完全转变为液态,沿着Nd2Fe14B主相之间的晶界流动,有效促进烧结钕铁硼磁体的致密化;其次,适量的沿晶界呈薄片状连续分布的富Nd相能够隔绝相邻的Nd2Fe14B主相晶粒,起到去交换耦合作用。理想的显微组织结构构成应为:主相Nd2Fe14B(体积分数尽可能占到98%)晶粒成分与结构均匀,晶粒的尺寸分布均匀,且主相的c轴几乎全部沿磁场取向方向;富Nd相(体积分数占到2%)包围主相晶粒且界面光滑、连续、均匀。

2 烧结稀土钕铁硼磁体的稳定性

烧结钕铁硼磁体的稳定性是指磁体在服役过程中受到电磁场、温度、冲击、振动、化学作用及其他外界因素影响时,其磁性能保持不变的能力,包括磁场稳定性、温度稳定性、力学稳定性、化学稳定性和其他稳定性等,对于新能源汽车等应用至关重要。

2.1 烧结钕铁硼磁体的磁场稳定性及影响

永磁材料的非结构敏感磁参量(即内禀磁参量)主要由材料本身的化学成分和晶体结构所决定,不受材料制备工艺和微观结构的影响,包括饱和磁化强度Ms和居里温度Tc。而结构敏感磁参量不仅与材料的内禀性能有关,还受材料制备工艺和微观结构的影响,包括剩磁(剩余磁感应强度Br或剩余磁化强度Mr或剩余磁极化强度Jr)、矫顽力(磁感矫顽力Hcb和内禀矫顽力Hcj)、最大磁能积(BH)max、温度系数(剩磁温度系数α和矫顽力温度系数β)和方形度Q等。其中,与磁场稳定性直接相关的技术磁参量包括剩磁、矫顽力、磁能积和方形度。

1)剩磁

(1)

Br=μ0Mr

(2)

2)矫顽力

使剩磁Br降到零所需的反向磁场称为磁感矫顽力(Hcb),使Jr降到零所需的反向磁场称为内禀矫顽力(Hcj),单位为A/m(kA/m)或Oe(kOe),其对应的B-H曲线和M-H曲线如图1所示。Hcj≥Hcb(指的是反向磁场数值),当H坐标用μ0H表示,则Hcb≤Br,因此Hcb的理论极限值为Br,Hcj的理论值等于磁晶各向异性场[1]。其中,内禀矫顽力Hcj的大小直接反映了永磁材料抵抗外磁场退磁能力的强弱,是永磁材料一个十分重要的结构敏感磁参量。因此,永磁材料的Hcj越高,表明其抗退磁能力越强,温度稳定性越好,能在较高温度下稳定工作。当前烧结钕铁硼磁体的实际矫顽力仅为其理论值(HA=5572 kA/m[8])的1/30~1/3,仍有巨大的提升空间。

图1 永磁材料的退磁曲线Fig.1 Demagnetization curve of permanent magnet material

3)磁能积

磁体内部磁感应强度B和退磁场强度H的乘积B×H代表了永磁体的能量,称之为磁能积。B×H为最大值时所对应的磁能积称为最大磁能积(BH)max,单位为kJ/m3或Gs·Oe(或GOe、MGOe)。由于Br的极限值是μ0Ms,Hcb的极限值是Br,因此(BH)max的理论极限值为(μ0Ms)2/4。事实上磁体的(BH)max是低于其理论极限值的,实际磁体的(BH)max可用式(3)来表示。

(3)

4)方形度

由于退磁曲线的形状差异会导致不同的(BH)max,将退磁曲线上剩磁为0.9Br所对应的点称为J-H退磁曲线的弯曲点[9]。弯曲点对应的磁场Hk被称为膝点矫顽力(见图1),将Hk和Hcj的比值定义为磁体的方形度,用Q表示,是永磁材料重要的性能指标之一。在Hcj一定的情况下,Hk越大,说明J-H退磁曲线的方形度越好,则永磁材料抵抗外部磁场、温度等因素干扰的能力越强。

5)磁场稳定性的改进与提升

通常采用合金化、细化晶粒和晶界扩散方法提高磁体矫顽力,能获得更好的磁场稳定性。添加一定量的重稀土Dy、Tb,形成磁晶各向异性场更高的(Nd, Dy/Tb)2Fe14B相,可直接提高烧结钕铁硼磁体的磁场稳定性。Liu等[10]采用第一性原理计算方法研究Dy/Tb在Nd2Fe14B主相和富Nd相之间的分布情况,Dy/Tb倾向于以2∶14∶1的比例进入主相晶粒形成磁晶各向异性场更高的(Nd, Dy/Tb)2Fe14B相,从而提高磁体的矫顽力。但是,重稀土Dy、Tb与Fe属于反铁磁性耦合,倾向于进入主相晶粒的Dy、Tb在提高矫顽力的同时,也会导致剩磁和磁能积的降低[11]。

Sepehri-Amin等[12-13]利用氦气代替氮气进行气流磨细化晶粒,制备出粒径约为1 μm的烧结钕铁硼磁体,其矫顽力也从1250 kA/m提升至1590 kA/m。Nakamura等[14]利用HDDR、氢破碎(HD)以及氦气气流磨相结合的制粉方法,制备出粒径小于1 μm的超细烧结钕铁硼磁体(粒径达到0.33 μm),而获得超细Nd2Fe14B晶粒是提高钕铁硼磁体内禀矫顽力的重要方法。

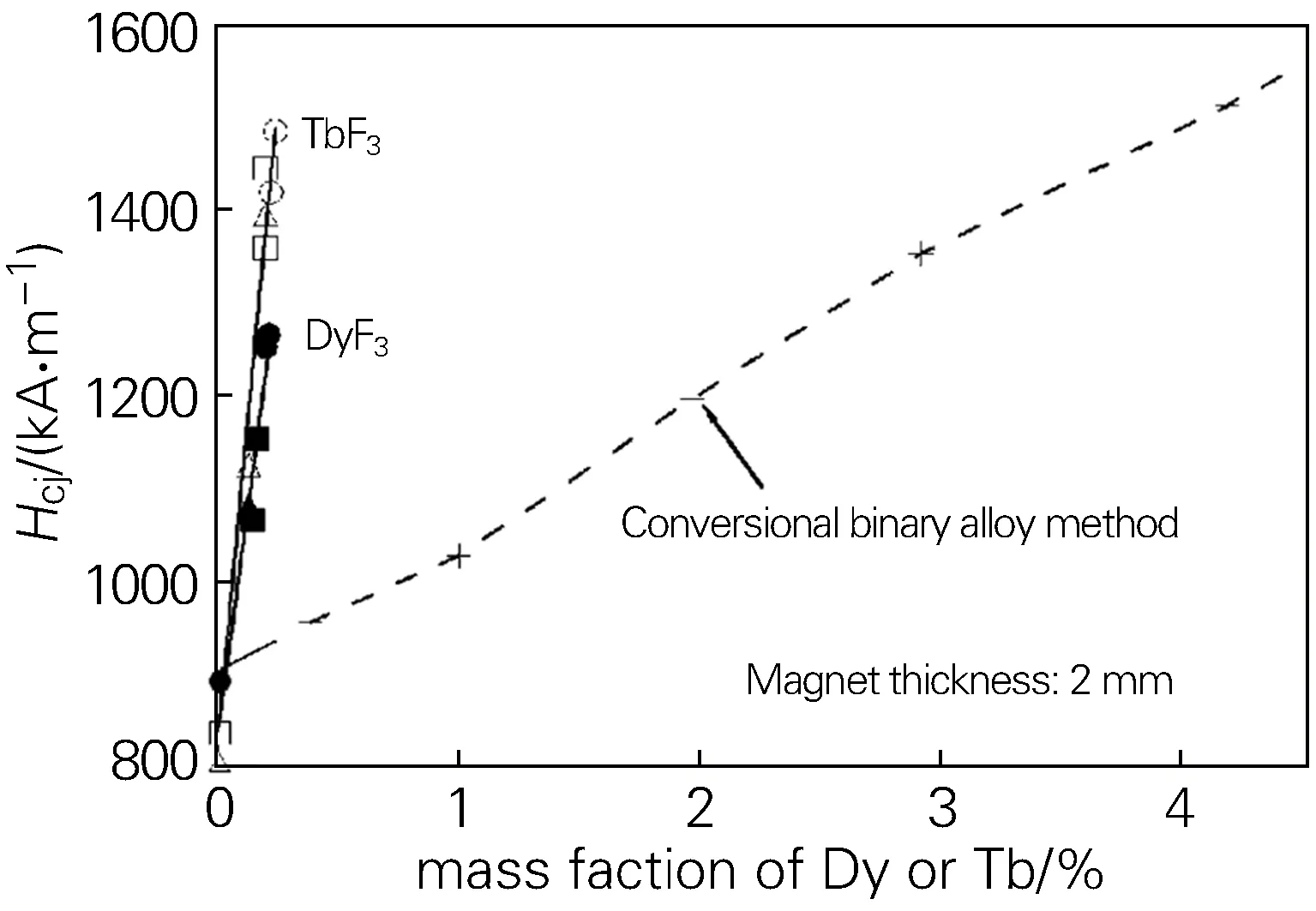

近年来,烧结钕铁硼磁体晶界扩散技术引起人们的广泛关注,常用的晶界扩散方法包括表面溅射扩散法[15]、表面涂覆扩散法[16]、气相蒸发扩散法[17]以及直接填埋扩散法[18]等。2006年,Hirota等[19]较早地提出了晶界扩散技术,采用粒径小于5 μm的含重稀土的氧化物或氟化物粉末与无水乙醇按质量比1∶1进行充分混合,然后涂覆在预处理后的烧结钕铁硼磁体表面,经扩散热处理后,重稀土元素(Dy、Tb)通过晶界扩散进入磁体内部,在Nd2Fe14B主相周围形成富含重稀土元素的“壳层”,改善了磁体晶界相的显微结构。从图2可以发现,在达到相同矫顽力的情况下,晶界扩散工艺所使用的重稀土量比常规工艺减少10%左右,且剩磁几乎不降低。这是由于磁体经晶界扩散热处理后,重稀土元素主要分布在主相晶粒边缘和富稀土相,在磁体主相晶粒边缘形成了这种“薄壳结构”,有效提高了磁体的矫顽力,同时避免了重稀土元素在主相晶粒内部富集导致的剩磁降低问题。

图2 不同工艺制备的磁体矫顽力与Dy或Tb含量的关系[19]Fig.2 Relationship between coercivity and Dy or Tb content of magnets prepared by different processes[19]

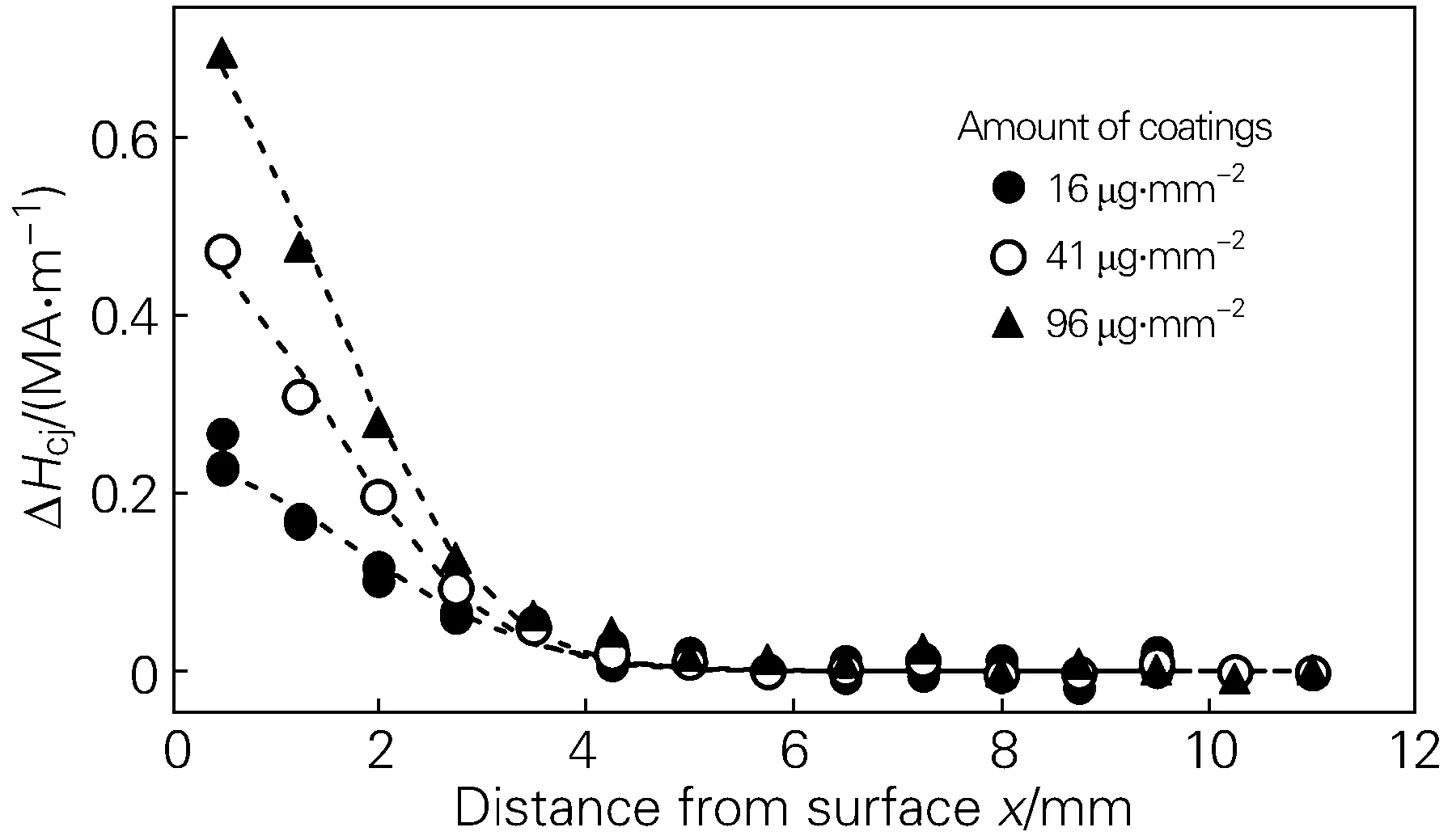

2010年,Komuro等[20]在钕铁硼磁体表面涂覆一层含Pr、Nd、Dy或Tb的氟化物涂层,对其进行晶界扩散处理。当烧结钕铁硼磁体的厚度为1 mm时,涂覆Dy-F涂层磁体的矫顽力由0.88 MA/m提高到1.13 MA/m,提高了41%,而剩磁仅降低了0.6%。2011年,Nakamura等[21]通过在钕铁硼磁体表面涂覆不同量的TbF3涂层并进行扩散热处理,得出在磁体表面附近(到表面距离<4 mm),矫顽力的增加量随磁体单位面积涂覆TbF3的含量增加而增大,当扩散深度大于4 mm后,磁体的矫顽力几乎不再增加,并且与涂覆的TbF3含量多少无关,如图3所示。

图3 磁体矫顽力的增加量与晶界扩散深度的关系[21]Fig.3 Relationship between the increase of coercivity and the grain boundary diffusion depth of magnets[21]

2016年,Soderžnik等[22]采用电泳方法将亚微米级的TbF3粉末沉积在磁体表面,然后对磁体进行晶界扩散处理,大幅度提高烧结钕铁硼磁体的矫顽力。由于不同晶粒之间二次相的形成和核壳型组织的形成,即重稀土Tb分布在主相晶粒的表层和晶界处,提高了磁体的各向异性场,使矫顽力得以提高,其核壳型组织如图4所示。

图4 磁体中核壳型结构的FEG-SEM图[22]Fig.4 FEG-SEM images of the core-shell-type microstructure in magnets [22]

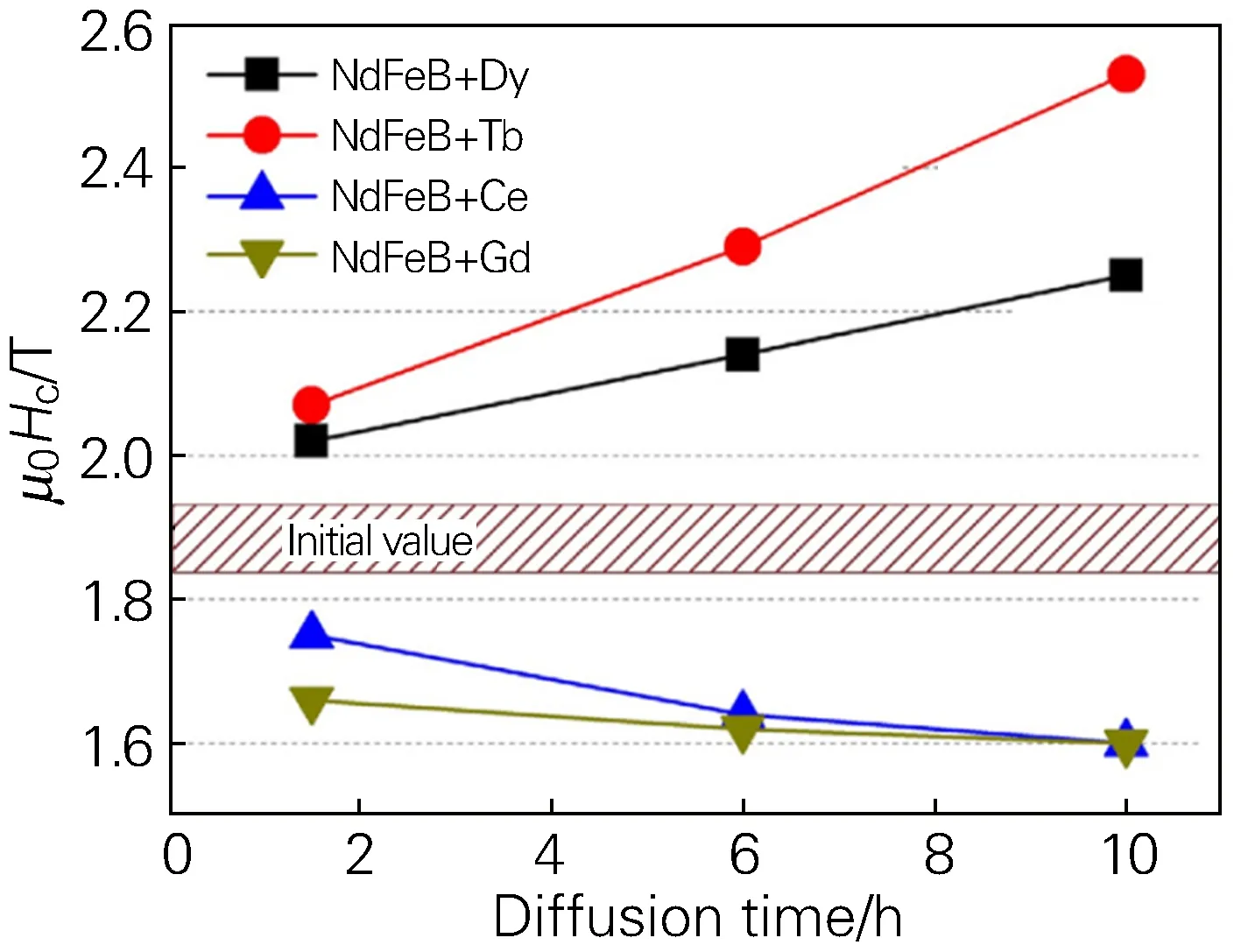

Loewe等[23]在NdFeB磁体中晶界扩散稀土元素Dy、Tb、Ce以及Gd等,其矫顽力与稀土元素扩散处理后的关系如图5所示,可见晶界扩散Dy或Tb均可显著提高磁体的矫顽力,但是晶界扩散Ce和Gd均会导致磁体矫顽力的降低。

图5 磁体的矫顽力与Dy、Tb、Ce和Gd扩散处理的关系[23]Fig.5 Relationship between coercivity of magnets and diffusion treatment of Dy, Tb, Ce and Gd[23]

2.2 烧结钕铁硼磁体的温度稳定性

采用永磁材料制造的仪器、设备在服役过程中,温度会影响工作状态,温度稳定性成为衡量永磁材料性能优劣的一项重要指标。目前,能够定性或定量反应磁体温度稳定性的参数主要有居里温度、剩磁温度系数、矫顽力温度系数和磁通不可逆损失等。

1)居里温度

对于永磁材料,每块磁畴内部存在许多原子,而相邻原子之间存在直接的交换作用,交换能可使相邻原子磁矩同向平行排列,产生较高的B值,如图6(a)所示。由于原子热运动是扰乱原子磁矩同向平行排列的一种能量(称为原子运动能),和交换作用能具有相反的效果,因此原子磁矩由彼此同向平行排列逐渐向非平行排列转变,如图6(b)所示。当温度升到某一临界值Tc时,原子热运动能与交换作用能完全相互抵消,原子磁矩转变为完全不规则排列,如图6(c)所示,永磁材料在升温时由铁磁性转变为顺磁性的居里温度,常用Tc表示。Tc是永磁材料的基本特征之一,居里温度越高,在高温环境下其稳定性、可靠性越好。

图6 磁畴内部原子磁矩排列随温度的变化(a)同向平行排列;(b)非平行排列;(c)完全不规则排列Fig.6 Change of atomic magnetic moment arrangement with temperature in the domain(a) syntropy parallel align; (b) non-parallel align; (c) completely irregular align

2)温度系数

温度系数反应的是单位温度变化引起的材料某一特性的百分比变化,能够直接反应材料的某一特性对温度的敏感程度。永磁材料的温度系数主要包括剩磁温度系数α和矫顽力温度系数β。其中,α和β的计算公式分别如公式(4)和(5)所示。

(4)

(5)

式中:Br(T)和Hcj(T)分别是温度为T时的剩磁和内禀矫顽力,T0=20 ℃。

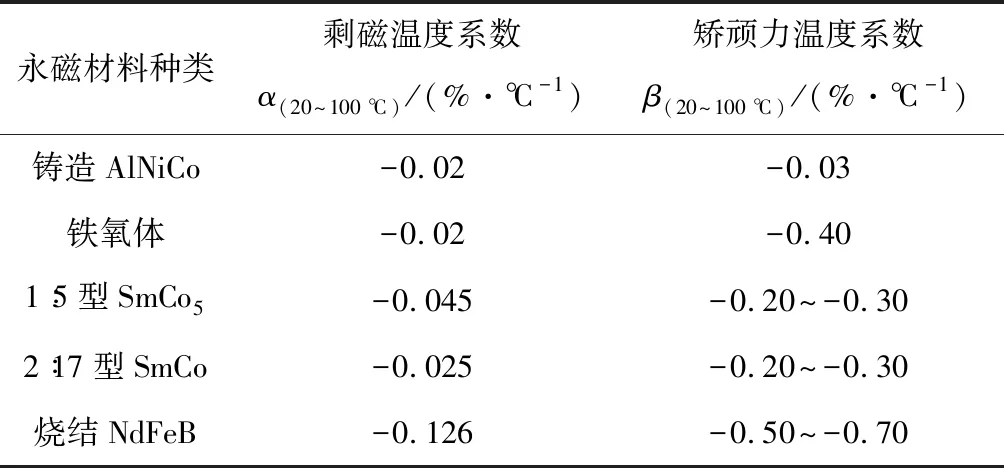

温度系数也是结构敏感磁参量,对于不同永磁材料,其温度系数相差较大(见表3)。对于相同的永磁材料,由于受其合金成分、制备工艺、磁体的规格形状、剩磁和矫顽力高低等因素的影响,其温度系数也存在差异性。

表3 常见永磁材料的温度系数

3)高温磁通不可逆损失

磁通不可逆损失指的是材料磁化饱和后,随外界温度升高再回到初始温度,因温度变化带来的磁通损失,相同温度处理后,不可逆磁通损失越小说明材料的温度稳定性越好。反之,温度稳定性越差。因此,磁通不可逆损失反应的是磁体在使用过程中的稳定性,是电机设计和磁体选择的重要依据[24-29]。磁通不可逆损失的计算见公式(6):

hirr=[B(T0)-B(T)]/B(T0)×100%

(6)

式中:hirr为磁体的磁通不可逆损失;B(T0)为室温下磁体初始磁通值;B(T)为磁体从加热温度T恢复到室温T0以后的磁通值。

4)温度稳定性的改进与提升

2001年,成问好等[30]采用混合合金法研究了Ga的添加对烧结钕铁硼磁体磁性和微观结构的影响,得出Ga的添加可以优化晶粒的边界相,提高磁体的内禀矫顽力,降低磁通不可逆损失。少量Nb(≤1.0wt%)的添加可以起到细化晶粒的作用,提高磁体的矫顽力,改善磁体的温度稳定性[31]。

2008年,Yu等[32]研究了Cu和Gd复合添加对烧结钕铁硼磁体温度稳定性和磁性能的影响,在0~1.0wt%范围内,随着Gd添加量的增加,剩磁温度系数由-0.15%提高到-0.05%(最高工作温度为120 ℃),但是剩磁和最大磁能积呈直线下降。在含Gd磁体中加入Cu后,其内禀矫顽力得到显著提高,剩磁也因磁体密度的提高而增大,Cu的最佳添加量为0.2wt%,主要分布在晶界处,几乎不会对剩磁温度系数造成影响。当Gd和Cu的复合添加量分别为0.8wt%和0.2wt%时,制备的磁体具有最优的磁性能和温度稳定性。

2015年,Ding等[33]研究了低熔点Y72Co28合金粉末晶界掺杂对烧结钕铁硼磁体温度稳定性的影响,当Y72Co28合金粉末的掺杂量为1wt%时,在25~100 ℃范围内,磁体的剩磁温度系数和矫顽力温度系数得到明显改善。由于Y2Fe14B的磁晶各向异性场(HA)较低,导致其室温磁性能略有下降。Y原子更倾向于进入2∶14∶1相,在晶粒表层形成(Nd, Dy, Y)2Fe14B的核壳结构,所以晶界相的改变和基体相中Y的引入提高了磁体温度稳定性。

2017年,Zhou等[34]研究了低熔点Dy80Al20(at%)合金粉末掺杂对烧结钕铁硼磁体矫顽力和温度稳定性的影响,加入少量的Dy80Al20合金粉末后,由于在晶粒表层形成了各向异性场更高的(Nd, Dy)2Fe14B核壳结构,晶界连续分布,则磁体的矫顽力由12.72 kOe提高到21.75 kOe。当Dy80Al20合金粉末的添加量在0~4wt%时,在20~100 ℃范围内,磁体的剩磁和矫顽力可逆温度系数分别从-0.117%℃-1和-0.74%℃-1提高到-0.108%℃-1和-0.66%℃-1。另外,随着Dy80Al20合金粉末的加入,磁体的不可逆磁通损失急剧下降。因此,Dy80Al20合金粉末的加入有效改善了磁体的温度稳定性。

3 总结与展望

烧结钕铁硼磁体优异的磁性能主要来自于活泼的稀土元素钕,其剩磁和最大磁能积非常接近其理论值,但矫顽力与其理论值相差较大,导致其磁场稳定性和温度稳定性较差,未来发展方向是将成分、组织结构、性能和成本、应用综合考虑。

1) 在合金熔炼时添加一定量的重稀土元素(Dy、Tb)是获得高矫顽力磁体最有效的方法。但是,在(RE)2Fe14B化合物中,Dy、Tb的磁矩与Fe反平行耦合,添加Dy或Tb会导致材料的剩磁和磁能积降低。同时Dy和Tb元素在自然界中的储量较为稀少,资源非常有限,且价格远远高于Nd,导致磁体生产成本上升。

2) 采用晶界扩散方法来提高磁体的矫顽力,减少对重稀土元素的过渡依赖,实现了稀土元素的均衡利用,并且对磁体的剩磁和磁能积影响很小,但是晶界扩散处理后磁体的化学稳定性降低。

3) 作为磁性功能材料,在获得高的磁场稳定性基础上,也要具有一定的温度稳定性、力学稳定性和化学稳定性,才能更好地提供持久、稳定的磁场源或磁力源。

随着烧结钕铁硼磁体性能的不断提升,其应用领域也在不断拓展,在新能源产业、交通运输、工业机器人、尖端科技等领域需要高性能、高稳定性的钕铁硼磁体。

致谢:本研究得到稀土永磁材料国家重点实验室衣晓飞主任、刘友好博士,以及有色金属材料及加工技术国家地方联合工程研究中心崔接武博士、曹玉杰博士的支持,对他们表示诚挚的感谢!