关于湿式双离合变速器多档降档超温研究与优化

2023-10-21熊雨师

熊雨师

摘 要:湿式双离合变速器的离合器全部浸泡在变速器油液中,相比于干式雙离合变速器可以更好的降低离合器的工作温度,延长离合器的使用寿命。但是对于瞬间高温工况,离合器片依然有超温的风险。文章主要对湿式双离合变速器汽车多档位动力降档过程中出现的离合器超温问题进行分析与研究,通过缩短换档时间、降低换档速差和降低换档过程中的发动机扭矩来减少摩擦功,从而避免离合器超温的风险。

关键词:汽车 双离合变速器 多档位降档 离合器片超温

1 引言

目前国内整车厂使用的双离合变速器种类主流为湿式双离合变速器,它相比于早先普遍使用的干式双离合变速器的优点在于:湿式双离合变速器将离合器片完全浸泡在变速器油里,通过较低温度的变速器油快速传导离合器片摩擦瞬间产生的高温,以保证高频率大负荷的工况下,离合器片温度上升缓慢且依然保持原有的性能,不会出现过热失效等情况。但在产品研发过程中发现,即便是湿式离合器变速器,其离合器片在特殊工况下也有超温的风险,可能会在驾驶过程中出现安全隐患。

文章重点分析研究湿式双离合变速器多档位降档过程中的离合器超温原因及相应的优化方案。

2 多档位降档离合器超温原因

当前自动变速器的档位越来越多,在紧急加速的工况下,多档位降档的使用频率也开始上升。多档位降档过程中产生的热量相比于单档位降档要大得多。

以麦格纳7速湿式双离合变速器为例,其支持的最多跨档位降档的数量是连续降4个档位。可实现的降档工况是驾驶员踩下大油门后从7档降至3档的紧急加速过程。该款变速器有两个离合器,离合器1控制奇数档位,离合器2控制偶数档位。当触发7档降3档时,7档和3档都属于离合器1控制,在变速器控制中定义为同轴换档,必须借助偶数档位作为中间档进行动力衔接。整个换档过程就会分解为7档降4档,然后4档降3档。

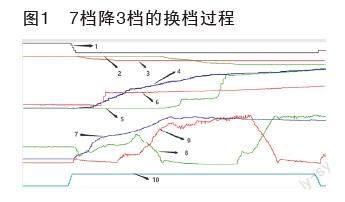

如图1所示为整个7档降3档的换档过程:1—目标档位,2—换档毂1位置,3—换档毂2位置,4—发动机转速,5—输入轴1转速,6—输入轴2转速,7—发动机飞轮端扭矩,8—离合器1扭矩,9—离合器2扭矩,10—油门踏板位置。在这个过程中,变速器内部动作过程分解为:换档毂2从6档摘出挂入4档、离合器1控制扭矩将发动机转速调速至4档同步转速,离合器2液压充油、扭矩交换将扭矩传递给4档、换档毂1从7档摘出挂入3档、离合器2控制扭矩将发动机转速调速至3档同步转速、离合器1液压充油、扭矩交换将扭矩传递给3档,最终完成整个换档过程。

4档为中间档位在使用过程中,其使用的离合器2一直处于滑摩状态,而7档降3档的换档时间在所有换挡组合中最长、滑摩差最大,并且该工况发动机扭矩普遍已经达到最大值,离合器片2所承受的摩擦功最大,导致离合器片2所到达的温度最高,情况最恶劣。

图2所示为某DCT试验车在90℃变速器油温以及30℃环境温度的初始测试环境下所测得的数据,离合器片2最高温度在发动机与3档输入轴转速同步的瞬间达到最大值为263℃,几乎接近离合器片的温度报警线,离合器片2累积摩擦功为63Kj,通常情况下最大单次换档摩擦功最高30Kj。若变速器油温和环境温度在更高更恶劣的情况下必然触发超温报警。

3 离合器片摩擦功原理

摩擦功公式[1]如下:

(1)

式中:t0—起始时间;

t1—结束时间;

Tc—离合器扭矩;

ωe—发动机转速;

ωc—输入轴转速。

由式(1)可知,离合器片的温升主要由离合器片所承受的摩擦功决定。摩擦功由摩擦时间、离合器滑摩差和离合器摩擦扭矩三部分组成。

温升计算公式[2]如下

(2)

式中:—离合器片承受的摩擦功;

c—变速器的平均比热容;

m—离合器片质量。

在整车硬件设计完成后,变速器内部比热容与整车风冷水冷系统已经固化不变。由式(2)可知,干式双离合变速器因为离合器片没有变速器油的冷却效果,相当于比热容非常小,当离合器片承受的摩擦功过高,导致离合器片摩擦材料的温度急剧上升。在TCU软件控制策略的保护下,会在离合器片到达其设计承受最高温度前打开离合器以防止离合器片进一步烧蚀导致离合器片失效。但整车驾驶过程中出会现动力中断并触发变速器报警,这也是干式离合器深受诟病的原因之一。

而湿式双离合变速器的离合器片在变速器油的冷却帮助下,其较大的平均比热容可以吸收一大部分摩擦功,但是在过大的摩擦功、炎热的外部环境以及较高的变速器油温的情况下,同样会使得离合器片温度上升过高直至超过离合器片设计承受最高温度,导致触发变速器保护功能出现动力中断,这种情况需要在设计过程中进行规避,确保驾驶过程不出现过热的情况。

4 测试方法及测试工具

麦格纳7速湿式双离合变速器自带1个变速器油温传感器以及2个输入轴传感器,并且该测试变速器额外加装离合器片温度传感器如图3。可以获得精确的变速器油温、离合器片温度与转速等信息,发动机转速及发动机飞轮端扭矩均使用整车CAN信号,精度可以得到保证。

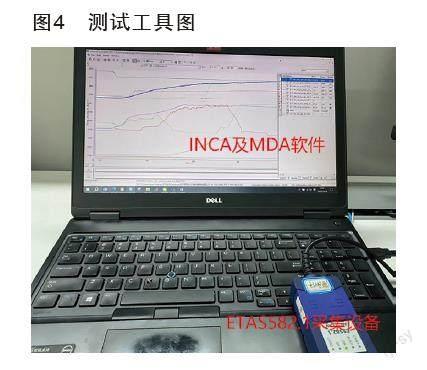

采集数据时的测试环境一致,均在90℃变速器油温以及30℃环境温度下进行测试。另外,使用搭载麦格纳湿式双离合变速器的某试验车、ETAS 582. 1数据采集仪及INCA7. 1软件,通过采集整车行驶过程中的关键数据包括变速器档位、换档毂位置、发动机转速、输入轴1和2转速、发动机飞轮端扭矩、离合器1和2传递的扭矩、变速器油温、离合器片2摩擦功、离合器片2温度及整车车速等相关信号。将采集到的数据存入笔记本电脑,用 MDA 软件进行分析处理。图4所示为测试所用工具实物图。

通过分析比较不同优化方案下采集到的离合器片摩擦功以及最高温度来评判优化方案的改进情况。

5 多档位降档离合器超温优化方案

本研究的优化的方向从如何降低摩擦功的角度来分析优化超温的问题,过程中通过更改或增加TCU控制软件策略,可以实现以下方案。

方案1:缩短摩擦时间

原始方案中7档降3档的换档时间实测为3.2s,过程中离合器片2始终处于滑摩状态,那么缩短换档时间也就等效于缩短滑摩时间。通过优化换档过程控制逻辑,缩短变速器调速和扭矩交换时间,结果如图5优化后的换档时间压缩到2.7s。经过测试发现其离合器片2最高温度由原始方案的263℃降低至245℃,离合器片2累积摩擦功降低至42Kj。

缩短换档时间的同时还能优化整车动力性效果,故后续优化方案均基于方案1的优化效果作进一步分析。

方案2:减小离合器滑摩差

(3)

将(3)带入ωe-ωc可得:ωe-ωc

(4)

式中:—目标档位速比;

—当前档位速比。

由式(4)可知,滑摩差由当前发动机转速和固定的档位速比成正比。要减小滑摩差,可以通过限制7档降3档的最高允许转速的策略来实现。

方案2采用限制最高允许发动机在1200rpm之内才可以执行7档降3檔,测试结果离合器片2温度最高215℃,离合器片2累积摩擦功降低至34Kj。

方案3:减小离合器摩擦扭矩

通过更改TCU软件接口并向ECU发出请求,限制并降低换档过程中发动机的飞轮端扭矩最大值,来降低离合器端的扭矩输出。测试结果离合器片2最高温度仅有150℃,累积摩擦功为14Kj,温度控制效果最好。

6 优化结果对比以及结论

表1为以上三种方案的关键数值对比, 通过离合器总摩擦功和离合器温度上升差可以看出,方案3的优化效果最为明显,离合器片2的最高温度在相同的测试工况下降低113℃。其次为方案2,离合器片2最高温度降低42℃。方案1离合器片2最高温度降低18℃。

方案1的负面影响在于:因为加快变速器换挡过程,需要变速器内部执行机构满足相应的耐久规范,对硬件设计有一定的要求。

方案2的负面影响在于:会降低触发7降3的最高车速。更改前后对比发现,原先试验车在86kph时可以触发7档降3档,限制发动机转速后,触发7档降3档的允许车速降低为70kph,导致70kph-86kph的车速范围内,变速器最多只能执行7档降4档,导致整车动力性变弱,过多的牺牲整车高速巡航再加速能力,在紧急超车工况下可能会引起驾驶员抱怨。

其中,方案3的负面影响在于:在变速器调速阶段,整车加速度因离合器端传递扭矩降低而导致整车加速感偏弱。

因此,在TCU软件策略上可以选择仅在高变速器油温的工况下使用方案3来限制发动机飞轮端扭矩,用于避免极端工况下变速器出现离合器过热的情况的发生。在方案3也无法避免超温的极端情况下,可以适当配合使用方案2双管齐下。而在变速器低油温的工况下在多次实测确保离合器片不超温的前提下,可以不采取任何措施,使得整车动力性不受到变速器的保护限制。

最终的方案选择,需要根据实际情况进行判断与区域划分,并且使用相应软件策略进行功能的实现。

参考文献:

[1]程秀生,冯巍,陆中华等.湿式双离合器自动变速器的起步控制[J].江苏大学学报(自然科学版),2010,31(02):145-149.

[2]王开宝,秦四成,王雪莲等.ZL80型轮式装载机变速器发热特性分析[J].筑路机械与施工机械化,2008,No.156(01):77-80.