湿式双离合变速器车型应用快速开发

2023-10-21刘亮梅欣

刘亮 梅欣

摘 要:为了缩短湿式双离合变速器与整车匹配研发周期,提高市场占比,基于企业本身积累的丰富开发经验知识,在项目初期充分运用CAE仿真进行离合器热性能,齿轮轴、轴承耐久耐久性能等关键变速器寿命可行性分析,减少项目后期实际运行时间周期,在样机制作过程中使用快速灵活的加工生产方式,如铣削铝块制作变速器壳体, 3D打印等,变速器控制软件本身功能已经开发处于较高成熟度,只需对新匹配车型其他控制器进行信号通讯匹配调整,并具备与自身结构特性匹配的智能闭环PID控制,简化了变速器与整车驾驶性标定工作。通过上述方式,实现了缩短双离合器变速器项目正式开发周期至一年以内。

关键词:湿式双离合 离合器热容量 耐久 控制软件

1 前言

近年来,中国汽车乘用车市场,自动挡车型市场占有率逐年上升。这背后主要原因为:自动变速箱操作相对简单,加之国内交通拥堵状况,省去了驾驶员频繁换挡之苦;降低了车辆驾驶的难度,让越来越多的人敢于开车上路。根据市场调研和统计数据显示,自动变速器的年销量增速一直高于汽车市场增速,国产车从20多年前没有自动变速器发展到现在自动变速器装车率已超过1/3。

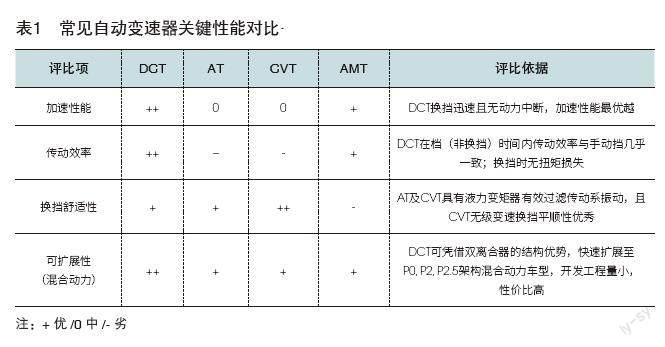

常见的自动变速器分别是液力自动变速器(AT)、电控机械自动变速器(AMT)、机械无极自动变速器(CVT)、双离合自动变速器(DCT)。其中,双离合自动变速器(DCT)如下表1所示,由于其接近手动档的高效率,换挡时无扭矩损失,无动力中断,舒适性较好等特点,加上日益严格的国家油耗法规要求,成为了越来越多的整车厂新车型动力总成开发的首选,如国内主要的长城汽车7DCT,吉利汽车7DCT等。根据IHS分析数据,DCT双离合变速器在市场占比将超过50%。此外,双离合自动变速器还能够支持快速扩展为混合动力车型,如P0结构48V BSG,P2.5结构混合动力双离合变速器HDT(hybrid dual-clutch transmission)等。

双离合变速器已经走到了第三代产品,解决前两代机械油泵降低效率及干式离合器过热等问题。离合器仍然为湿式离合器,并配有可调节流量的电子机械离合器冷却泵,最大程度降低了离合器本身的拖曳扭矩,在保证了热容量的前提下,减少了效率损失。双离合器变速器保持了手动变速箱高效齿轮啮合传递的方式,相比AT传递效率高,整车百公里油耗低7%左右。在实际运行时,升档更积极,动力响应更快,带给驾驶人员更加运动的行驶感受。

随着国内汽车市场竞争愈发激烈,各大主机厂都在缩短自己的车型研发周期,通过不断的推陈出新,旨在扩大自己品牌的市场占有率。动力总成(发动机匹配变速箱)作为关键整车部件同样需要缩短或者找到能够快速匹配新研发方式。按照以往如大众,通用等汽车公司常规动力总成研发项目常规时间为36个月-24个月,主要限制条件为硬件开模制作时间,以及发动机软件ECU及变速器软件TCU标定所需要的三高(即高温/高寒/高原)验证时间,拉长了整个项目的时间跨度。本文讲述了一种基于一定成熟度的发动机,匹配双离合变速器的快速研发方式,实现新匹配车型在12个月内实现量产。

2 项目前期可行性研究及确认

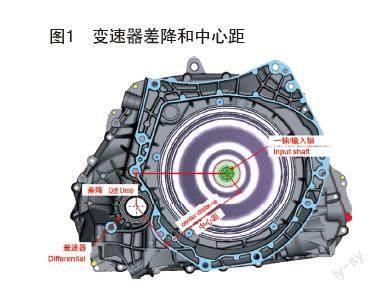

2.1 新匹配车型项目与现有量产基础机型对比差异确认:变速器差降(diff-drop)与中心距(center distance),见图1:

2.1.1 差降(diff-drop): 差速器半轴中心轴与发动机曲轴中心轴在垂直方向的落差。

2.1.2 中心距(center distance):变速器一轴即输入轴与差速器中心的距离。

上述变化点一般受新匹配车型发动机及半轴位置变化而需要调整,影响变速箱内部润滑油液面,对内部零部件浸油润滑及甩油润滑产生影响,进而影响变速箱整体耐久性能。

齿轮速比(Gear ratio):一般受新车型动力及油耗要求而需要变化,不同齿数的齿轮在不同中心距中,宏观参数(模数,压力角等)及微观参数(齿形,齿向等)都将受到影响而发生变化,需要对新设计进行耐久分析。

2.2 项目可行性分析对于快速判断一个项目是否可行或出现潜在市场问题起着至关重要的作用。针对双离合器变速器,有两项必须提前识别确认的技术分析项,为离合器热容量、齿轮轴及轴承耐久寿命。

2.2.1 离合器热容量

基于市场售后经验,制定出相关容易出现离合器由于不断摩擦导致过热的驾驶工况,如表2,通过CAE仿真计算,图2为工况之一的计算结果,由此识别确认是否容易出现离合器温度过热问题,识别出风险工况,并确认是否可以通过后期的发动机及变速箱匹配标定加以优化。

2.2.2 齿轮轴及轴承耐久寿命

一般主机厂OEM会提出变速器的设计寿命要求,如16万公里,可靠度B04或者24萬公里,可靠度B10,以及其他可能的耐久总里程。主机厂需要提供对应该设计总里程下的载荷谱,即基于要求设计寿命下的:不同挡位,不同发动机扭矩段下的循环次数。

齿轮轴耐久计算依据ISO 6336-2006 (直齿轮和斜齿轮承载能力的计算)得出安全系数值,如表3。并按照弯曲疲劳需满足≥1.1,接触疲劳≥1原则进行判定。一般由于弯曲疲劳失效模式较严重(如断齿)故要求更高安全系数 。此外,还可以考虑对个别薄弱齿轮通过齿面、齿根强力喷丸的工艺实现约15%耐久安全系数提高。

通过ROMAX 软件计算各轴承寿命,依据ISO/TS 16281滚动轴承 额定动载荷和额定寿命判定原则,各轴承寿命损伤需小于100%,如果接近100%则已经靠近失效边界,按照经验损伤需要小于80%则轴承寿命较为可靠,如表4。

基于上述离合器,齿轮轴及轴承的可行性判断,抓住了变速器主要关键零件的耐久可靠性,确保了后续项目快速开发过程中不会出现重大设计问题。

3 项目正式开发过程

3.1 样机制造及试验,主要涉及齿轮和壳体

齿轮:有受速比变化需求引起的齿数调整,一般主要受客户整车动力和经济性匹配影响,对速比进行改动;有受到齿轮啸叫要求提高引起的齿轮宏观参数(如螺旋角)及微观参数(齿形,齿向等)调整,一般受新匹配整车结构设计差异而导致原齿轮设计啸叫水平被传递路径放大。B样阶段齿轮可采用整形磨齿工艺,与一般齿轮加工工艺相比,增加了关键的滚齿开粗及磨齿整形两个工序,即精车两端→滚齿开粗→磨齿整形→磨棱→清洗→热处理→清理抛丸→硬车→热后磨齿→成品检测,该特殊工艺避免了采购新齿轮参数滚齿刀具,即灵活实现不同[整形磨齿工艺设计 袁方星]齿轮宏观、微观参数加工,又缩短了项目周期至少一个月时间,满足了台架及整车验证需求。

壳体:一般主要受到客户新匹配发动机影响,需要依据新发动机后端面设计匹配的变速器离合器壳体,而壳体在CATIA软件设计过程中,已经将与发动机接口面设计单独分层,方便实现快速变更设计。对于B样软模阶段,可以采用近年来兴起的‘CNC铝雕技术,即通过机床加工铣一块适当大小的铝块,加工出一个离合器壳体。该技术与以往的砂铸件对比,提高了零件材料稳定性和避免了砂铸工艺壳体厚大部分容易出现气孔、裂纹等的问题,此外,平均45天的制造周期,也可以有效的控制项目周期。对于C样硬模阶段,与客户完成设计确认并获得开模指令后,可在最快95天内完成压铸模具开发,开始交付壳体毛坯。

异形件:变速箱设计过程中可能涉及到部分异形件的开发,如为满足局部特殊位置润滑需求的导油盖;主要为变速箱内部油液引流至目标零件,无需受力承载,材质一般为塑料件,按照以往的经验需要开快速成型模具来生产样件。对于B样软模阶段,使用3D打印技术,即用已完成的3D设计图纸导入到3D打印程序中,即可快速加工出所需产品。与以往的开模后生产样件模式对比,3D打印技术灵活快速,样件试装或试验过程中如需变更,可快速修改产品图纸后重新打印样件,可节约开模所需约30天制造周期。

3.2 开发验证试验,即设计验证,旨在确认设计是否满足变速箱基本功能及耐久要求

主要试验为如下类型:变速箱高速耐久试验,变速箱润滑试验,变速箱高扭耐久试验等,以验证变速箱本体的基本功能及可靠性。变速器为一个复杂的变速箱机械系统,在机械产品可靠性分析中,宜用威布尔分布来描述。为了最短时间内完成有效试验验证,对应的试验策略应选用删失试验Ⅱ类[汽车变速箱可靠性试验设计_汪文华],即定数截尾试验,提前确认试验样本数量,可延长单次试验时间,达到规定的时间就停止试验。按照行业经验变速器耐久设计使用寿命24万公里,可靠性B10,置信度C50,选取试验样本数量2个。即给定型号的变速器有50%的可信在一个生产批次内将至多允许10%以内的变速器数量在达到24万公里之前出现故障。

基于试验的可靠度、置信度、确认的试验样本数量以及确认试验的时间长度,可以计算出不同样本量需要完成的试验变化量,其关系式为:

R=(1-C)1/λN

λ=()3

其中R为可靠度,C为置信度,N为定义的试验样本数量,λ为服从威布尔参数分布的试验周期比值关系式,Tnew为新样本量下单次试验时间,T为原试验设定单次试验时间。

如表5,可知选取最少样本量2,增加试验时间周期的至原试验比例的150%,也能满足可靠性B10C50要求,可实现将试验周期缩短约2个月。

3.3 变速器TCU控制软件标定开发:

3.3.1 软件开发

变速器控制单元TCU 的控制软件在早期研发时期已经做了分层处理,为了能更快的进行新客户OEM车型的快速开发。如图3, 只需要对AP及VP层面软件进行新开发车型的软件制作及标定即可,减少了繁杂软件开发及测试过程。

3.3.2 整车适配标定

基于已经具有一定成熟度的整车发动机及DCT变速器软件主要的工作内容如下:

换挡线(shift map)标定:基于车型的动力性,油耗,舒适性等要求,根據油门和车速进行变速器升降挡点调整适配,可以在实际车辆未装配前,基于AVL公司的CRUISE软件提前进行无车状态的桌面标定。

换挡过程:基于变速器控制单元TCU 与发动机控制单元ECU信号交互,完成变速器内部两个离合器的打开与结合控制,从而实现扭矩交互,实现换挡,保证换挡过程中无顿挫,或动力中断感受。

蠕行与起步

● 蠕行:通过车速(一般小于6 km/h)的闭环PI来控制离合器的扭矩,从而控制车速稳定到目标车速内。

● 起步:通过不同油门开度,变速器TCU设定不同的起步转速,由控制离合器的扭矩来控制发动机转速达到标定的目标起步转速

特殊工况标定:智能化NVH噪音异响优化等,AJC-Anti judder control防抖动控制,离合器泵压力过滤功能,减少由变速器控制导致的整车抖动问题;

由于变速器软件的高度成熟及PID闭环控制的更多运用,减少了变速器标定工程师的工作量。

此外,高温、高原、高寒变速器软件标定试验验证均可在一年即12个月内完成,结合上述高成熟度及智能化TCU软件,给变速器标定效率带来了巨大好处,缩短了标定开发周期,也确保新车型驾驶性及时达到上市要求。

4 结语

本文讲述通过企业自身不断的技术积累,开发出了一套快速且可靠的湿式双离合变速器新车型研发流程;基于可靠的温度热模型,及耐久仿真分析,在项目研发前段就确认关键可行性,为项目后期顺利进行创造了有利前提,项目研发过程中,不断创新利用新制造加工等技术,提高效率,缩短研发周期,为企业在日益激烈的自动变速器领域提升竞争力。

参考文献:

[1]张晓明,汪新云.DCT自动变速箱发展现状及趋势分析[J].汽车科技,2019(03):22-27.

[2]袁方星,方光.整形磨齿工艺设计[J].机械工程师,2019(11):116-117+122.

[3]汪文华,陈紫微.汽车变速箱可靠性试验设计[J].韶关学院学报,2019,40(06):32-36.