开闭件包边防止窜动方案浅析

2023-10-21王彪迟惠丹

王彪 迟惠丹

摘 要:车身开闭件内外板一般会采用包边连接工艺,车间生产过程中由于搬运、装配、调整等受力会使内外板产生相对窜动,此时包边的折边胶还未固化并不能起到连接作用;往往会对车门匹配产生较大的影响,由于存在随机性在生产过程很难控制,汽车厂会采用一些工艺防窜动方案,如采用单面点焊、手持激光焊、高频固化、双组分折边胶固化、突刺互锁等工艺手段来解决。

关键词:单面点焊 高频固化 激光焊缝 双组分折边胶

1 前言

为适应车身可视面美观、安全等因素,大多数车厂会在开闭件内外板搭接的位置采用包边工艺,但是包边后并不能像其它连接工艺那样可以立即产生有效固定作用,在开闭件总成生产过程中会使内外板窜动,影响开闭件与车身匹配,直接影响焊装车间的生产效率,为了解决窜动问题本文阐述了当前主流车厂对开闭件内外板采用的防窜动方案,并对其设备构成、工作原理、质量、效率等特点进行分析。

2 开闭件内外板窜动原因、影响

焊装车间生产开闭件总成时采用包边加折边胶接工艺保证内外板连接强度,工人将开闭件总成由包边工位通过器具转运至装配调整线边,由装配工人采用抓手将开闭件用装配到车身上;在此过程内外板会有相对运动的摩擦力,当震动摩擦力大于内外板之间的连接力时就会产生内外板窜动情况,偏离开闭件轮廓的理论尺寸;此时折边胶还未固化是不能够起到连接的作用的,没有增加固定内、外板工艺是很容易窜动,直接影响开闭件与车身装配时的间隙和面差要求,且生产过程窜动的缺陷是不稳定因素不易进行管理。

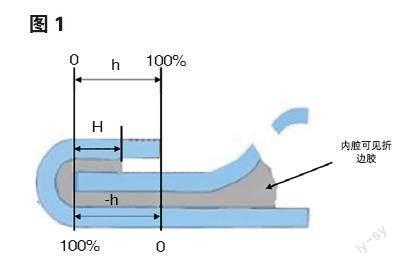

包边前涂胶质量也影响了开闭件内外板稳定性,涂胶直径、涂胶位置如果不符合要求会使内、外板压合涂敷胶的面减少,当涂胶面H≤1/2h判断折边胶不合格,总的涂胶截面设计长度为(-h+H)mm,涂胶截面降低会减少内外板的摩擦力,从而更容易产生内外板窜动缺陷。(见图1)

白车身在涂装车间也会产生内外板窜动情况,白车身从焊装车间输送到涂装车间的过程会受滑橇、移栽機、抱具、升降机的平稳性影响,当输送设备运行震动受力时,内外板会由于惯性产生相对窜动情况。

涂装车间的烘烤温度也会对开闭件总成的尺寸产生影响;烘烤房进行升温烘烤时,折边胶还未固化并未有很强的粘接作用;包边完成后内外板还存在较强内应力,金属板件先于胶加热后应力得到释放导致内外板相对位移,即产生内外板窜动缺陷。

3 主流车厂防止开闭件内外板窜动措施

为了防止包边后内外板窜动,各主流汽车厂往往会在焊装车间完成包边后增加防窜动工艺。

3.1 单面点焊工艺

工人完成开闭件总成包边操作后,将总成置于补焊台上对包边的位置采用单面点焊进行固定,由于此焊点为工艺过程点对连接强度不做强制要求,仅在上2层搭接板上形成连接焊核,既可以保内外板相对固定又能够保护外表面不受压力、焊接电流影响导致变形;单面点焊的数量位置由产品大小、结构及生产节拍确定。(见图2)

3.2 高频固化折边胶工艺

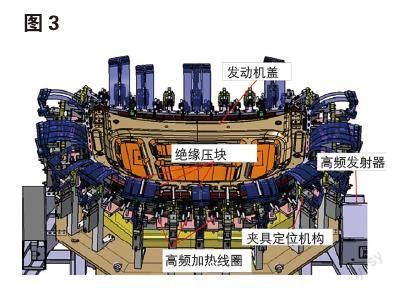

完成开闭件总成包边后将总成放置到高频固化设备内进行定位夹紧,折边区域局部高频热线圈加热;使折边胶升高温度并持续一段时间形成预固化状态,提高内外板的粘接力,达到防止外板窜动。

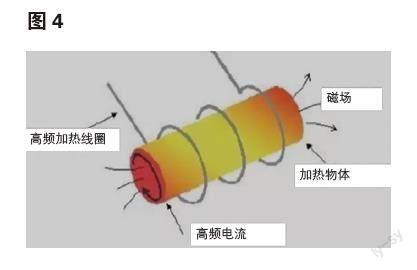

高频固化原理是利用高频发射器输出低压高频大电流,利用高频电流对板件折边位置产生高频磁场,磁场通过高频感应加热线圈从而产生热量,使折边胶达到预固化的时间和温度;一般与夹具、包边设备集成,可以减少占地面积,夹具定位机构与绝源压块可以保证产品定位、固化状态的一致性。(见图3、图示4)

温度设定一般为100度-220度,设定时间(10-20S),保温时间(10-20S),详细参数据现场情况适当调整。

3.3 热风固化折边胶工艺

热风固化是采用电阻丝产生热量再由送风系统吹送至需要加热固化的位置,从而使折边胶在高温的状态下达到预固化的效果,此设备结构原理比较简单,投资费用较低,能源利用率相对较低,对夹具周边产生较大热量无有效隔绝,有效温度利用到板件上的较少,导致热风固化操作时间较长,一般在200秒以上,节拍较低;不适用高节拍产品。

3.4 烘箱固化折边胶工艺

烘箱固化系统是将开闭件锁定在器具上推送至烘箱内,烘箱设定好时间、温度参数;烘箱将开闭件由外向内升高温度使折边胶进行预固化,可以将不同的产品进行整体加热所以柔性较高;固化后需要静置降温后方可以进行下一序操作。

设备投资占地面积较大,能源消耗也较大,需要考虑物流、放置存储、输送等环节。

3.5 双组分折边胶固化工艺

采用双组分折边胶也可以防止内外板窜动,包边面涂敷双组分折边胶在常温(5-35℃)状态下器具中静置15分钟,可以达到内外板预固化粘接作用;随着温度提高可以缩短预固化的时间,不同品牌、不同型号的双组分折边胶参数会有差异,因此预固化的温度、时间也会稍有差别。

双组分折边胶的成本远高于普通单组份折边胶,通常应用在窜动量较明显的铝板开闭件总成;生产涂胶过程,在涂胶设备混合管中的胶品要在4-7分钟排出至少一个混合管内的胶量用以阻止混合胶在胶管内预固化的影;超过9分钟停产就需要更换胶管;所以生产运营成本也高于普通单组份折边胶。

3.6 采用突刺互锁工艺(仅铝板)

突刺互锁工艺应用在铝板包边的结构上,铝材的延展性高、硬度较软容易使内外板在包边时产生互锁压扣;一般配合双组分胶进行使用,突刺互锁结构的数量、位置根据产品结构尺寸进行设定,一般铝板发动盖总成设定8个(见图5左)。

突刺互锁结构内外板尺寸设定要求;内外板互锁量不小于料厚(0.9mm),可以有效降低内外板相互窜动,单个互锁结构的长度设定为40mm; 有效搭接尺寸参照4.5mm设计(见图5右)。

3.7 低功率手持激光填丝焊

在包边完成后由人/机器人把持激光焊枪对包边搭接位置焊接固定的工艺;一般焊缝数量和位置可以参考单面点焊方式进行,同时选取可以直焊缝位置,开闭件的结构形式也有影响,采用填焊丝角焊缝便于人工操作和焊后的检查同时也有利于外观面的热量控制。

激光焊接完成后会形成一道焊缝熔池,满足板件固定要求,焊缝加长后产生热量对外表面质量影响较大,要求每段激光焊缝长度不超过20mm; 由于热量输出对局部折边胶有影响,要求涂装焊缝胶要有效;手持激光焊工艺对人员技能有一定的要求,需要培训后方可上岗;激光焊有一定的反射能量需要考虑作业人员安全,防护服、护目眼镜以及周边环境的影响,增加防护围栏,避免交叉作业;同时要注意避免反光的零件将激光发射器的激光能量散色出去。

4 防窜动工艺方案对比分析

基于各工艺方案原理、设备构成、生产方式等特点以及实际应用反馈情况进行总结;重点对投资成本、生产柔性、运营成本、生产效率、占地面积、质量效果六个维度进行评价,各维度参照高、中、低三挡进行标识。

主流车厂现场应用较多的是单面点焊、高频固化,也有少部分车厂在应用手持激光焊工艺;热风固化、烘箱固化由于物流及设备占地很少有企业在应用了;双组分胶和板件突刺互锁一般在铝件包边应用且相互配合一起效果更好。

5 结语

本文简要介绍了车身开闭件包边后产生内外板窜动缺陷的原因,影响车身匹配的间隙面差,为了规避这种缺陷需要额外增加些防止窜动的工艺步骤,笔者列举了当前主流车厂大多数应用的防窜动工艺并概要的对其优缺点进行客观评估,为后期相关模块工程师在规划生产线及产品设计时参考选择。