镍基单晶高温合金车削力及刀具磨损研究*

2023-10-21周云光王书海田川川

周云光,王书海,陈 晗,田川川

(东北大学机械工程与自动化学院,沈阳 110819)

0 引言

镍基单晶高温合金具有优异的耐高温腐蚀性能与良好的抗热疲劳能力,能够适应航空发动机中涡轮盘高温和大循环应力应变的恶劣工况。对于镍基单晶高温合金涡轮盘这类回转零件通常选用车削的加工手段,能够更好的保证涡轮盘功能表面尺寸和位置精度。然而镍基单晶高温合金属于典型的难加工材料,在车削过程中工艺系统会出现微变形和刀具会发生频繁更换现象,极大限制了涡轮盘的加工质量和制造效率,这主要是由切削过程中较大的车削力和严重的刀具磨损所导致。

国内外众多学者对高温合金刀具磨损和车削力进行了研究。LIU等[1]使用SEM、EDS、XPS和XRD手段对车削镍基多晶高温合金刀具在剧烈磨损状态下的损伤机理进行了探究;WU等[2]通过高压冷却多晶高温合金车削试验,分析了不同切削时间和冷却压力对刀具磨损的影响规律,并建立了高压冷却条件下刀具磨损预测模型;LI等[3]通过车削多晶高温合金探究试验得出了高压冷却比常压冷却刀具磨损量更小的结论;SUGIHARA等[4]通过多晶高温合金Inconel718车削试验发现了立方氮化硼(CBN)车刀表面微细形貌会对刀具磨损进程产生影响;SUAREZ等[5]探究了润滑压力和材料热处理对车削多晶高温合金Haynes282高温合金切削力和刀具磨损演变的影响规律;WANG等[6]研究了车削参数对高温合金切削力的影响规律;PALANISAMY等[7]探究了高温合金Incoloy 800H车削参数对各方向切削力的影响规律及其显著性;李钦奉等[8]调用Python中算法得出的结果证实了利用车削高温合金有限元仿真得出的不同影响切削力因素显著顺序的合理性;JANGALI等[9]采用试验设计工具(DOE)对镍基高温合金车削过程中切削力的切削变量进行了试验设计和分析;杨振朝等[10]采用正交试验方法研究了切削用量和刀具几何参数对切削力的影响规律。SHI等[11]采用高压冷却对GH4169进行切削试验分析了高压冷却对切削力和刀具磨损的影响。

综上所述,国内外针对车削高温合金切削力和刀具磨损的研究大多数集中在多晶高温合金领域,而对于与之存在较大结构差异的镍基单晶高温合金领域车削研究相对较少,因此无法通过现有的多晶高温合金车削理论成果,直接对镍基单晶高温合金零件车削加工进行指导。所以本文采用硬质合金涂层刀具对镍基单晶高温合金DD98进行车削加工试验,探究了车削工艺参数对切削力的影响规律以及刀具的磨损机理,为实际生产实践中切削加工镍基单晶高温合金零件切削参数的选择和刀具磨损的减缓提供参考建议。

1 试验设计

1.1 试验条件

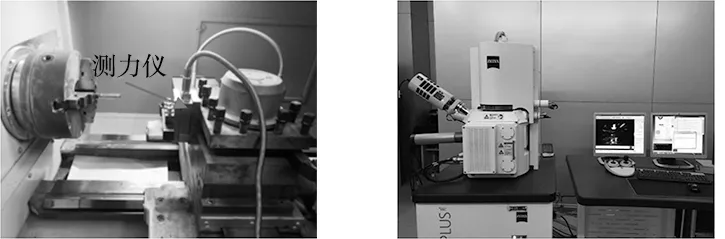

为研究镍基单晶高温合金车削力受不同切削用量的影响规律,本试验过程中使用型号CAK5058的数控车床进行切削加工,然后使用如图1所示的某公司生产的三向测力仪对车削力进行测量;为探究切削镍基单晶高温合金刀具磨损机理,使用了如图2所示型号为JSM-7800F的扫描电子显微镜SEM对切削加工后的刀具表面形貌进行观测;切削试验中使用某公司生产的刀具牌号为NC3120,表面为黑金刚化学涂层、刀尖圆弧半径为0.5 mm的硬质合金数控车刀;切削材料是外圆直径约为15 mm的镍基单晶高温合金DD98。

图1 切削测力仪 图2 扫描电子显微镜

1.2 试验方案

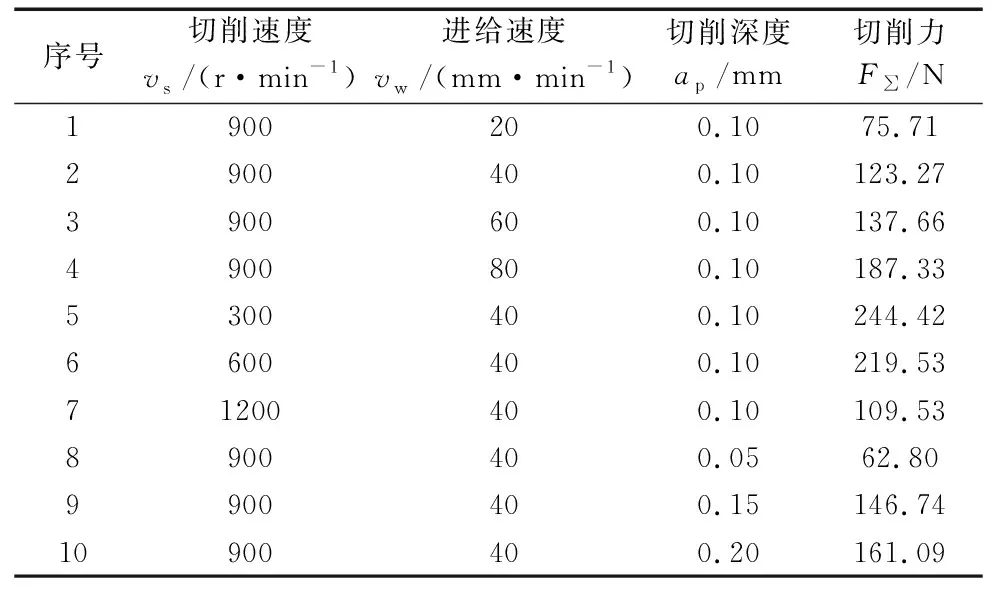

表1所示的是镍基单晶高温合金DD98车削单因素试验方案。设计此试验主要目的是探究车削镍基单晶高温合金过程中,车削用量三要素(切削速度vs,进给速度vw和切削深度ap)分别对车削力F∑的影响规律并且明确单晶高温合金车削时刀具磨损机理。不同序号车削试验进给距离大概一致约为4 mm,总切削距离约为40 mm。

表1 单因素车削试验方案

2 数据处理与分析

2.1 切削参数对车削力的影响分析

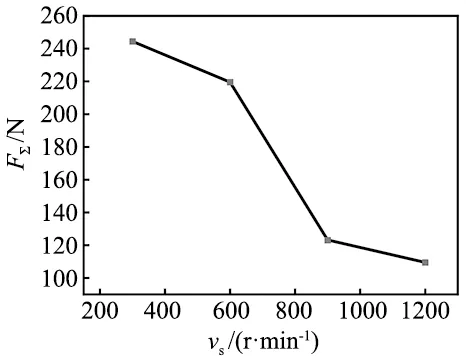

(1)切削速度对车削力的影响。根据表1中序号为5,6,2,7的4组试验中的加工参数以及测得的镍基单晶高温合金车削力F∑数据,绘制如图3所示的镍基单晶高温合金切削过程中车削力F∑受切削速度vs升高影响时的变化规律点折线。在这此试验过程中保持进给速度vw=40 mm/min和切削深度ap=0.1 mm不变。根据图3可以发现车削力随着切削速度的增大总体呈现降低趋势,车削力数值从切削速度300 r/min时的244.42 N降低到切削速度升高至1200 r/min时的109.53 N,降幅达到134.89 N。同时可以发现车削速度在300~900 r/min之间时车削力降低趋势明显。切削力在切削速度增大情况下产生此变化规律可能的原因是,低速切削时车刀切削刃易粘结积屑瘤,使得高温合金材料发生塑性变形去除的难度增大,导致切削力较大,然而随着切削速度的升高,积屑瘤生成难度加大,切削力因此会降低。同时刀具表面在切削过程中与单晶高温合金材料表面摩擦作用产生的热量使得材料发生热软化效应会进一步降低车削力。因此从控制车削力角度出发改善镍基单晶高温合金车削加工性差的问题,可以在切削加工过程中在切削速度合理的变化范围内尽量提高切削速度。

图3 切削速度vs对车削力的影响

(2)进给速度对车削力的影响。根据表1中序号为1,2,3,4的4组试验的加工参数以及测得的镍基单晶高温合金车削力F∑数据绘制如图4所示的车削力F∑受进给速度vw增大影响下的变化规律点折线。在此试验过程中保持切削速度vs=900 r/min和切削深度ap=0.10 mm不变。从图4中可以看出车削力随着进给速度的增大呈现上升趋势,车削力从进给速度vw=20 r/min时的75.71 N变化到了进给速度vw=80 r/min时的187.33 N,增幅达到111.62 N。车削力在进给速度增大情况下产生此变化规律可能的原因是,随着进给速度的增加,单位时间内的进给量增大,材料去除率增大导致塑性变形去除难度增大,使得车削时进给抗力增大,而进给抗力的增大是车削力F∑增大的主要原因。因此从车削力角度出发改善镍基单晶高温合金车削加工性差的问题同时保证加工效率的前提下,可以在切削加工单晶高温合金的过程中在进给速度允许的变化范围内尽量选择较小的进给速度。

图4 进给速度vw对车削力的影响

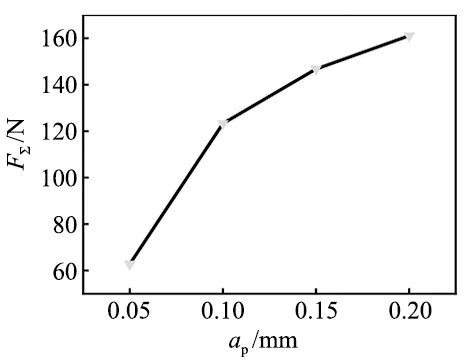

(3)切削深度对车削力的影响。根据表1中序号为8,2,9,10的4组试验中切削参数以及测得的镍基单晶高温合金车削力F∑数据绘制如图5所示的车削力F∑受切削深度ap增大影响时的变化规律点折线。

图5 切削深度ap对车削力的影响

从图5中可以看出,随着切削深度ap的增大车削力随之升高,车削力F∑在切削深度ap=0.05 mm时的62.80 N,变化到了切削深度ap=0.20 mm时的161.09 N,增幅达到98.29 N。车削力在切削深度增大情况下产生此变化规律可能的原因是,由于车削所用刀具存在刀尖圆弧半径,在切削深度较小时在加工表面以发生滑擦运动为主,切削运动阻力小导致此时车削力较小,然而随着车削深度的增大,滑擦运动减弱以材料的塑性变形去除运动为主,切削厚度增大材料塑性变形的难度增大,同时车削深度的增大会加剧材料表面硬化强度,在这两方面因素共同作用下车削力会升高。因此从车削力角度出发改善镍基单晶高温合金车削加工性差的问题,可以在切削加工单晶高温合金的过程中在切削深度允许的变化范围内尽量选择较小的切削深度。

2.2 刀具磨损机理分析及控制措施

图6为车削加工镍基单晶高温合金后使用扫描电子显微镜SEM观测的车刀后刀面表面形貌,从此图中可以明显看出后刀面出现了深浅不一的密集犁沟,这说明在车削镍基单晶高温合金的过程中车刀发生了磨粒磨损。产生此现象可能的原因是,镍基单晶高温合金增强相中通常含有铝(Al)和钛(Ti)元素,这两种元素氧化性较强,在镍基单晶高温合金制备的过程中受较高制备温度以及有氧的条件影响极易发生化学反应从而在材料表面和内部形成微小且与基体存在硬度差异的杂质点。形成的杂质点在车削去除材料的过程中由于车刀与工件相对运动的存在会不断在刀具表面进行滑擦,从而在车刀表面留下犁沟,造成刀具的磨粒磨损。为防止刀具因产生此种磨损类型急剧降低刀具使用寿命,可以在切削过程中听到长时间较为尖锐的切削声音时立即对刀具进行修整。

图6 车刀后刀面犁沟形貌

图7是切削加工后车刀后刀面形貌,在此图中我们可以清晰的看到车刀表面存在粘结凹坑,这说明在车削镍基单晶高温合金的过程中刀具发生了粘结磨损。产生此现象可能的原因是,在车削过程中工件与后刀面之间出现产生强大的挤压力,造成二者之间较大的摩擦力,并产生了较高的车削温度。在较大摩擦力和较高切削温度的作用下刀具表面经能谱分析可知形成了积屑瘤,这种积屑瘤会发生周期性脱落,在脱落时会将刀具表面材料粘结剥离,从而在刀具表面留下粘结凹坑导致车刀的粘结磨损。从车刀粘结磨损的形成机理可知,若想减弱这种磨损机理对刀具使用寿命降低的程度,需要对车削力进行一定的限制,即可以通过对加工参数的调整使得车削力尽量小一些。

图7 车刀后刀面凹坑形貌

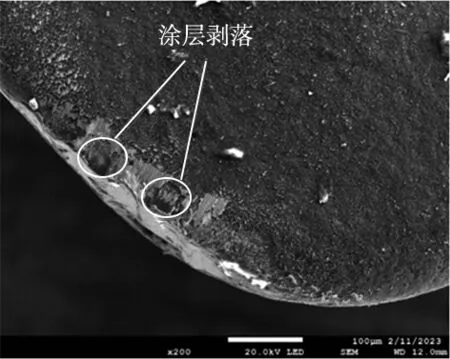

图8是车刀前刀面在切削镍基单晶高温合金之后的表面形貌图。从此图中可以明显看到车刀表面切削刃附近出现了涂层剥落。产生此现象可能的原因是,在车削单晶高温合金的过程中,切屑去除时底层金属材料会与前刀面不断摩擦产生较高的切削温度和较大的摩擦力,而车刀温度和摩擦应力在刀具中随着距离车刀表面距离的增大会呈现梯度式降低的趋势,这就会使得刀具涂层材料和刀具基体材料之间存在微观变形差异,降低刀具涂层材料与刀具基体材料之间界面的结合强度,然后在切屑底层金属摩擦力的继续作用下刀具表面涂层材料在切屑去除的过程中被积屑瘤粘结带走,刀具表面出现涂层剥落现象。基于以上对于涂层剥落机理的分析,为减弱涂层剥落对刀具使用寿命的降低程度,可以通过调整加工参数避免积屑瘤的生成或者考虑将车削过程中产生的切削温度通过适当的方式及时逸散出去避免其在刀具中过量的传导。

图8 车刀前刀面涂层剥落形貌

3 结论

通过对镍基单晶高温合金DD98的单因素车削试验以及理论分析,探究了不同切削参数对车削力的影响规律;此外对车削镍基单晶高温合金刀具的磨损机理进行了研究。所得结论如下:

(1)车削镍基单晶高温合金DD98的过程中车削力F∑随着切削速度vs的增大而减小,而随着进给速度vw和切削深度ap的增大而变大。

(2)从车削力角度改善镍基单晶高温合金DD98车削加工性差的问题,可以对切削参数进行优化,即通过提高切削速度,降低进给速度或切削深度来实现。因此车削镍基单晶高温合金DD98加工性较好的切削用量组合是选择较大的切削速度vs,同时选择较小的进给速度vw和切削深度ap。

(3)通过对DD98镍基单晶高温合金车削后刀具表面形貌进行观测,发现车削镍基单晶高温合金时刀具的磨损机理为磨粒磨损、粘结磨损以及涂层剥落。