挤压膨化对膨化米粉品质特性的影响研究

2023-10-20李光磊魏楷东魏丽雯龚诗语邢常瑞

李光磊, 章 银, 魏楷东, 魏丽雯, 龚诗语, 袁 建, 邢常瑞

(南京财经大学食品科学与工程学院; 江苏省现代粮食流通与安全协同创新中心;江苏高校粮油质量安全控制及深加工重点实验室,南京 210023)

大糕是我国传统即食型米制品,由于产地和制作工艺的差异大糕有多个地方品种,如玉带糕、云片糕、雪片糕和方片糕等。江苏是我国大糕重要产地,据江苏省知识产权局公布数据显示,仅阜宁县2021年的大糕销售额就达到13.8亿元[1],然而大糕生产基本沿袭传统的制作工艺,生产企业规模较小,工业化程度不高[2]。大米熟化制粉是大糕加工的重要环节,熟化大米粉的品质特性是决定大糕成品质量的关键因素。因此,研究大糕加工过程中重要的制粉工艺,对于传统食品发展和物质文化传承具有重要意义。

相较于传统的焙炒制粉,挤压膨化制粉具有产品质量稳定、生产效率高、绿色节能等特点,适用于食品工业化生产[3,4]。食品经过挤压膨化的高温、高压、高剪切环境,纤维素、淀粉等大分子物质发生分解,有利于消化吸收,并有效改善制品的品质特性[5]。方浩标等[6]通过对双螺杆挤压膨化工艺优化研究,发现紫糙米挤压粉的总淀粉、支链淀粉、脂肪含量均降低,水溶性指数(WSI)、吸水性指数(WAI)、水合能力均得到提高,其营养价值、水合性能得到改善。王庆等[7]研究发现,螺杆转速、物料含水量以及膨化温度对膨化粉糊化度和大米蛋白体外消化率影响显著,在优化的挤压膨化条件下,糊化度超过90%,大米蛋白质体外消化率提高了10%以上。曹家宝等[8]以大米和绿豆为原料,通过挤压膨化制备婴儿膨化营养米粉,研究发现挤压膨化后淀粉颗粒表面粗糙度增加,体积密度、WSI、糊化度均达到预测值,消化率达到91%,超过市售同类产品。Jabeen等[9]对荸荠粉和玉米粉挤压膨化研究发现原料配方、物料含水量、螺杆转速和机筒温度对挤压膨化物的膨胀系数、容重、WSI、吸水率、硬度和色泽均有显著影响,最优条件下,挤压膨化物水分、蛋白质和脂肪含量显著低于玉米和荸荠,且最终制品具有更好的储藏和感官特性。

挤压膨化技术的工艺变量和产品变量,如原料成分、膨化温度、螺杆转速等均会影响挤出物的品质特性[10]。然而,制作大糕的原料米粉的挤压膨化工艺未被系统研究。因此,以大米为原料,研究不同挤压膨化条件对径向膨化率、WSI、WAI、白度等品质影响规律,通过响应面优化确定膨化粉产品最佳挤压膨化条件,技术对膨化前后的米粉结构进行表征,为实现高品质膨化粉工业化生产提供参考。

1 材料与方法

1.1 材料

实验用粳米和糯米分别为苏垦粳米和金皖糯。石油醚、乙醇、硼酸、CuSO4、NaOH、KOH、硫酸、盐酸、碘、碘化钾等分析检测用试剂均为分析纯。

1.2 仪器与设备

DSE-29/40D双螺杆挤压膨化机、TM3000型台式扫描电镜、X’TRAX射线衍射仪、K-436快速消解仪、K100自动凯氏定氮仪。

1.3 方法

1.3.1 膨化粉制备流程及操作要点

大米原料清洗除去杂质;3 000 r/min离心脱水至无水滴落,30 ℃干燥;粉碎机粉碎,润粉机中调控物料达到实验设定水分含量;挤压膨化(Ⅰ区40 ℃,Ⅱ区60 ℃,Ⅲ区 90 ℃,Ⅳ区120 ℃,V区温度即实验设定的膨化区温度);粉碎,过80目筛,收集筛下物备用。

1.3.2 膨化粉制备单因素实验

采用单因素轮换法,依次考察膨化区温度(125、135、145、155、165 ℃)、螺杆转速(140、150、160、170、180 r/min)、物料水质量分数(14%、16%、18%、20%)及粳米质量分数(10%、20%、30%、40%、50%)对膨化粉的径向膨化率、体积密度、WSI、WAI、糊化度、白度值W、L*、a*、b*的影响。

1.3.3 膨化粉制备响应面优化实验

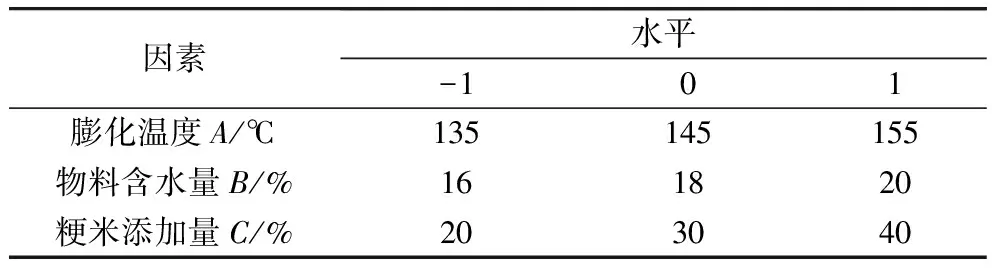

在单因素实验结果的基础上,根据Box-Behnken响应面设计原理,选择膨化温度(A)、物料含水量(B)、粳米添加量(C)3个自变量,以膨化粉糊化度为响应值,对膨化粉制备工艺进行优化,实验因素及水平如表1所示。

表1 响应面设计因素水平表

1.3.4 品质特性参数测定

1.3.4.1 基本营养成分测定

水分参照GB 5009.3—2016《食品安全国家标准食品中水分的测定》中直接干燥法测定;蛋白质参照GB 5009.5—2016《食品安全国家标准食品中蛋白质的测定》中凯氏定氮法测定;脂肪参照GB 5009.6—2016《食品安全国家标准食品中脂肪的测定》中索氏提取法测定;直链淀粉参照GB/T 15683—2008《大米直链淀粉含量的测定》测定;总淀粉参照GB 5009.9—2016《食品安全国家标准食品中淀粉的测定》中酶水解法测定;灰分参照GB 5009.4—2016《食品安全国家标准食品中灰分的测定》中的总灰分测定法测定。灰分、脂肪含量和蛋白质含量以干重百分比为单位进行报告,用差值法计算支链淀粉含量。

1.3.4.2 径向膨化率的测定

用游标卡尺分别测定模口直径d2(mm)及挤出物的直径d1(mm),随机取样测定10次,取平均值,径向膨化率(A)计算公式为:

A=d1/d2

1.3.4.3 体积密度的测定

称取10 g样品于量筒,轻轻振动至样品高度不再减少,读取样品体积V,按公式计算体积密度(bulkdensity,BD)值。

BD/(g/mL)=m/V

1.3.4.4 WSI和WAI的测定

参考Anderson等[11]的方法并稍加修改。称取样品(m1)2.5 g,放入装有30.0 mL蒸馏水的离心管中,充分混均,在室温下水平放置12 h后离心(4 000 r/min,20 min),将上清液倒入预先恒重的铝盒(m2)中,放入烘箱内,在105 ℃条件下干燥至恒重(m3),同时称量沉淀残留物的质量(m4),用公式计算。

1.3.4.5 糊化度测定

将膨化粉(50.0 mg)均匀分散在24.5 mL去离子水中,加入0.5 mL浓度为10 mol/L的KOH溶液,磁力搅拌5 min,4 500×g离心10 min,取上清液1.0 mL,加入0.2 mL浓度为1 mol/L的HCl溶液,去离子水定容至10 mL,然后加入0.1 mL碘溶液(0.5 g碘和2 g碘化钾定容至50 mL),混匀,测定600 nm处吸光度A1;重复步骤,将去离子水体积改为22.5 mL,KOH溶液体积改为2.5 mL,HCl体积改为1 mL,其他条件不变,测得吸光度为A2[12]。糊化度X计算公式为:

1.3.4.6 白度测定

使用色差仪测定,记录样品的L*、a*和b*值,L*表示亮度,a*表示红(+)/绿(-),b*黄(+)/蓝(-)。白度值(W)的计算公式为:

1.3.4.7 扫描电子显微镜(SEM)观察

用导电胶固定少量样品,使其均匀分散,真空喷金处理后置于电镜载物台,设置电压为10 kV,分别用100、600、1 000倍3个不同放大倍数对样品进行观察分析。

1.3.4.8 X射线衍射(XRD)测定

使用X射线衍射仪测量,扫描角度为3°~60°,扫描速度3(°)/min,步长0.02°。样品在40 kV和40 mA Cu-Ka辐射下运行。X射线衍射结果通过Jade 6软件分析。

1.4 数据处理

采用Design Expert V.8.0.6统计软件设计分析响应面实验,利用SPSS软件(version 26.0, SPSS Inc.)进行单因素方差分析(ANOVA)和Ducan′s多重检验,在0.05的显著性水平下评估样本均值之间的差异。除特殊说明外,各指标进行3次重复,每次重复3次平行。

2 结果与分析

2.1 挤压膨化工艺单因素实验结果

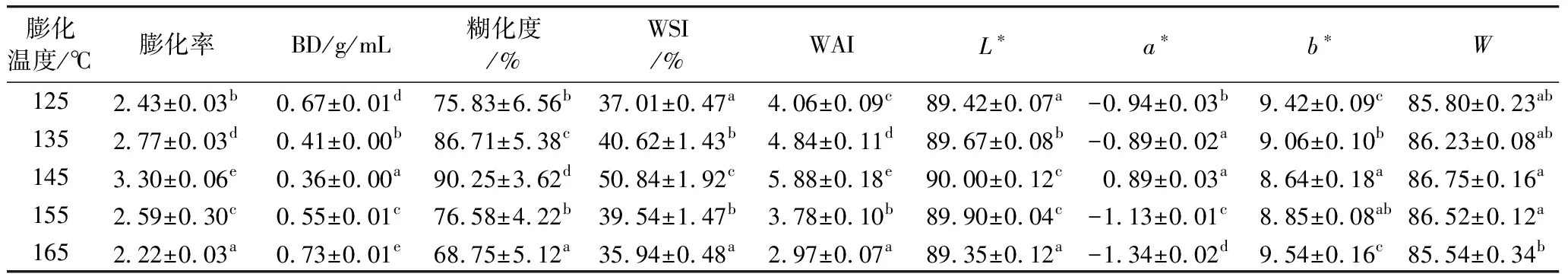

2.1.1 膨化温度对膨化品质特性的影响

不同膨化温度对膨化粉物理特性的影响如表2所示,不同膨化温度对膨化粉物理特性的影响较大。径向膨化率可直观表征大米粉挤压膨化后的体积膨胀程度。在125~145 ℃,径向膨化率随膨化温度升高而增大,这是因为高挤压温度会加速物料中水的蒸发扩散程度,从而促进气泡的形成,导致挤出物呈网状多孔结构,体积变大,从而提高了径向膨化率[13]。当温度超过145 ℃后,径向膨化率反而下降,有可能是当温度过高,膨化机膛体内部压强过大,物料水分散失过快,导致淀粉未能完全糊化,从而影响到挤出物的径向膨化率[14]。

表2 挤压膨化温度对膨化米粉品质特性的影响

体积密度是衡量膨化粉内部空隙大小的一个重要指标,与膨化粉的粒径、形状、颗粒间静电相互作用、范德华力等因素密切相关,膨胀率与体积密度呈现相反趋势。随着膨化温度的上升,体积密度先减后增,在145 ℃时膨化粉体积密度最小0.36,显著小于其他膨化温度下产品的体积密度值。

糊化度随膨化温度增大呈先增后减的趋势,在145 ℃糊化度达到最大的90.25%。膨化制品糊化度增大,有利于消化吸收。

挤压膨化温度对WSI和WAI均有显著影响,呈现先升高后降低的趋势,在145 ℃时,分别达到最大值50.84和5.88。这表明在适当温度下,双螺杆挤压膨化导致淀粉分子间和分子内的氢键断裂,分子内部大量亲水基团如羟基暴露,导致吸水性增加[15]。然而,过高的温度会导致WAI降低,这是由于可溶性蛋白与可溶性糖之间通过美拉德反应形成复合物[16]。

在125~145 ℃范围内随着膨化温度的上升,亮度指数L*和白度W值都显著增大,产品色泽变得亮白,红-绿值a*、黄-蓝值b*显著减小,说明随着加工温度升高,膨化粉颜色向蓝红转变。这可能是物料在膨化温度过低时,米粉没有得到充分的糊化,米粉挤压在一起导致颜色加深,色泽暗淡。当膨化温度超过145 ℃后,膨化米粉L*值减小,a*值、b*值呈增加趋势,即膨化粉亮度下降、色泽变暗、黄色增强,W减小,这些颜色的改变可能与高温下非酶褐变的发生有关[17]。综合考虑,适宜膨化温度为135~155 ℃。

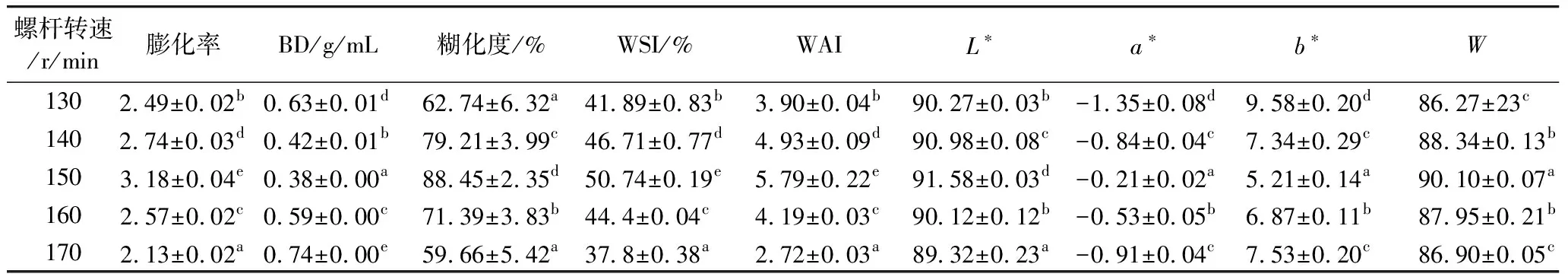

2.1.2 螺杆转速对膨化粉品质特性的影响

如表3所示,在实验设定的螺杆转速范围内,随着螺杆转速的增加,米粉的径向膨化率和体积密度变化显著。随着螺杆转速的增加,径向膨化率先增后减,体积密度呈现先减后增的趋势。当螺杆转速小于150 r/min时,随着螺杆转速增加,剪切和摩擦作用增加,物料组分糊化裂解更加充分,水分大量气化,径向膨化率提高,体积密度下降。当螺杆转速超过150 r/min,物料在挤压膨化膛体停留时间减少,糊化裂解不充分,导致径向膨化率下降,体积密度增加[18]。

表3 物螺杆转速对膨化米粉品质特性的影响

膨化粉的WSI和WAI均呈现先增后减的趋势,在螺杆转速为150 r/min时,WSI和WAI均达到最大值,分别为50.74%和5.79,是挤压膨化前原料粉的16.4倍和2.69倍。这说明在适当转速下,机械剪切造成淀粉、蛋白等大分子的局部降解,导致亲水性基团暴露[19],导致WSI和WAI增大。当螺杆转速过快时,物料在膛体滞留时间过短,物料未被充分挤压膨化,导致其WSI和WAI减小。这与裴斐等[20]和张守文等[21]的研究结果一致。

随着螺杆转速的增大,膨化粉亮度指数L*值呈先增后减的趋势,而a*值、b*值呈先减后增的趋势。在螺杆转速为150 r/min时,膨化粉L*值达到最大91.58,而a*值、b*值达到最小值为-0.21、5.21,此时白度值W为最大值90.10,即色泽最亮,白度最大。根据螺杆转速对膨化粉理化特性影响结果,选择螺杆转速为150 r/min。

2.1.3 物料含水量对膨化粉品质特性的影响

物料含水量对膨化粉物理性质的影响见表4。随着物料含水量的增加,径向膨化率呈先增大后减小的趋势,径向膨化率变化显著。膨化粉的体积密度随物料含水量呈现先减后增的趋势,当含水量为16%~20%,体积密度变化差异不显著。含水量为18%时糊化度、WSI和WAI均达到最大值,这说明适量的水份是淀粉糊化的必要条件。当水分继续增加时WSI和WAI降低,可能是因为物料较高的含水量会导致膛体内挤压温度降低,使得热和机械能降低,糊化程度降低[22]。膨化粉的白度W随物料含水量的增加变化差异不显著。因此,选择物料水质量分数为16%~20%。

表4 物料含水量对膨化粉品质特性的影响

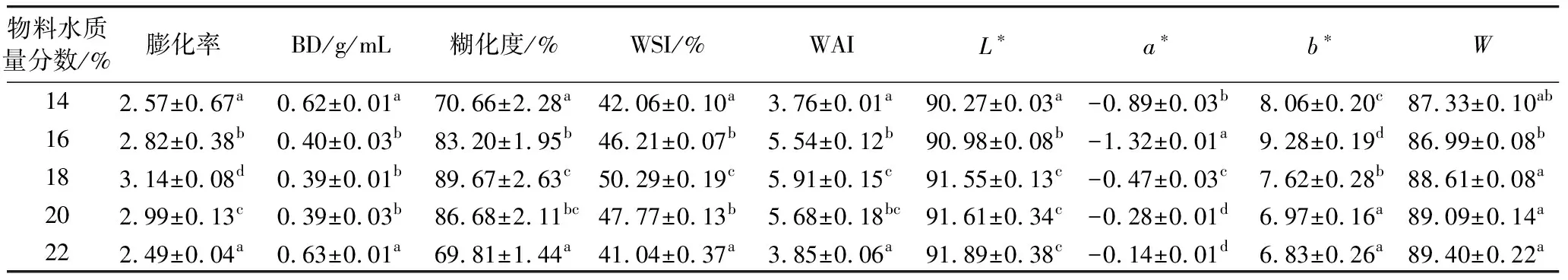

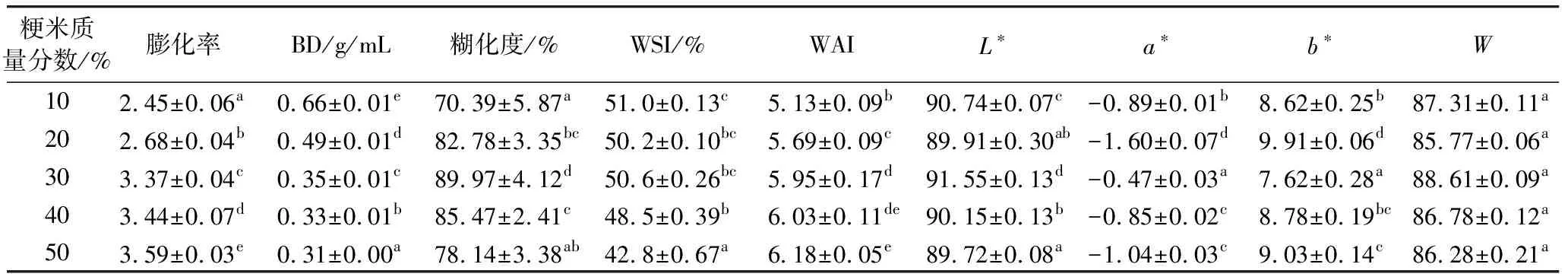

2.1.4 粳米添加量对膨化粉品质特性的影响

如表5所示,随着粳米添加量增加,径向膨化率显著增加,膨化粉体积密度显著降低。膨化粉的糊化度随着粳米添加比例增加变化显著,糊化度呈先增后减的趋势,在粳米质量分数为30%时,糊化度达到最大89.97%。这可能是随着粳米添加量的增加,米粉中直链淀粉含量增加,直链淀粉含量不同对挤压特性和产品质量有重要影响[23],但并不与直链淀粉含量存在线性关系,这可能还与淀粉结构以及与蛋白质的相互作用有关[24]。同时直链淀粉增加,导致膨化粉水溶性变小,吸水性增大[25]。随着粳米添加量的增大,膨化粉白度W变化不显著。因此,粳米添加比例适宜范围为20%~40%。

表5 粳米添加量对膨化粉品质特性的影响

2.2 挤压膨化工艺响应面优化分析

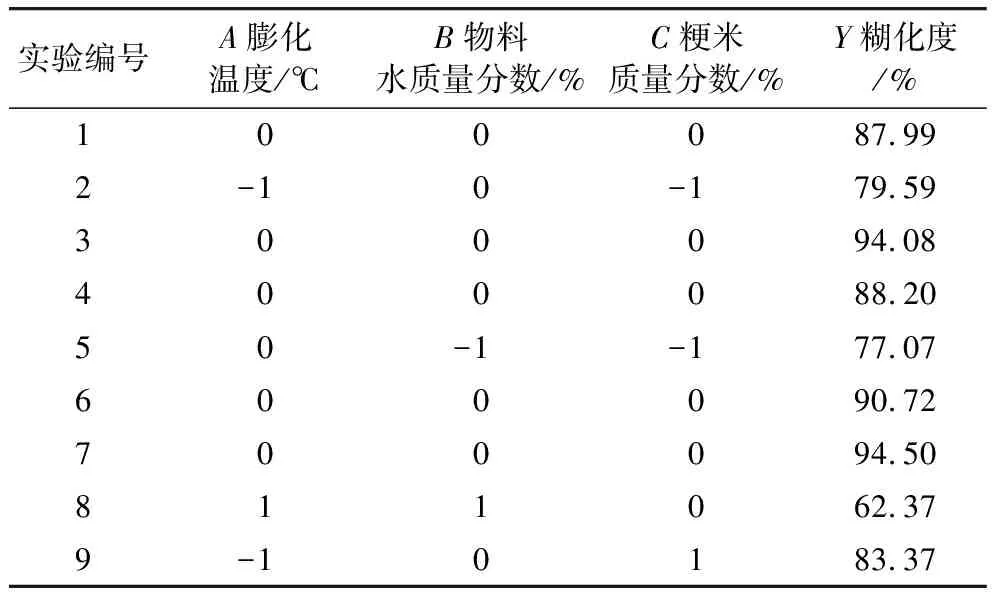

2.2.1 响应面设计与结果

在单因素实验结果基础上,选取膨化温度(A)、物料含水量(B)和粳米添加量(C)为自变量,以糊化度作为响应值(Y),采用Box-Behnken中心组合试验设计成三因素三水平实验,实验设计见表6。

表6 Box-Behnken设计方案及结果

2.2.2 响应曲面回归模型的建立与分析

使用Design Expert V.8.0.6统计软件对表6数据进行拟合,得到二次多项式回归模型为:

Y(糊化度)=91.10-5.22A-0.76B+2.57C-2.42AB+1.42AC+1.73BC-10.43A2-8.54B2-4.60C2

表7 回归方程显著性检验与方差分析

通过实验数据优化,得出膨化粉的理论最佳挤压膨化工艺为:膨化温度142.64 ℃,物料水质量分数为18.03%,粳米质量分数32.4%,螺杆转速150 r/min,挤出膨化处理后获得膨化粉的糊化度为92.02%。为了实际操作方便,将最佳膨化工艺修改为:压膨化温度143 ℃,物料水质量分数为18%,粳米质量分数32%,螺杆转速150 r/min。经过实验验证,在此条件下膨化粉糊化度为91.15%,与理论值偏差为0.9%,不超过2%,说明该模型可以较好预测膨化工艺对膨化度的影响。

2.3 米粉挤压膨化前后理化参数

大米粉在最佳膨化工艺条件下膨化前后的各项指标如表8所示,挤压膨化后水分、灰分、总淀粉、支链淀粉、蛋白质和粗脂肪的含量均显著下降,而直链淀粉的质量分数显著增加,从膨化前的5.83%增大到膨化后的7.58%。这可能是由于在挤压过程中原料粉的淀粉发生糊化,部分变成糊精,发生降解,导致总淀粉含量降低。同时,支链淀粉的侧链断裂从而导致含量降低,而断裂下来的支链变成了短的直链淀粉,导致支链淀粉减少,直链淀粉含量增大。在高温、高压、高剪切力作用下,原料粉中部分蛋白质发生变性,氨基酸降解,蛋白质含量降低。粗脂肪含量的降低可能有2个原因,首先在高温条件下,游离脂肪酸易被氧化,另一个原因可能是高温物料在挤出头处高压瞬间释放,油脂从物料中分离[26]。

表8 挤压膨化对大米粉理化参数影响

原料粉经过挤压膨化,体积密度从0.87 g/mL降低为0.35 g/mL,同时WSI、WAI显著升高,分别提高了16.4倍和2.7倍。膨化后米粉L*值减小,a*值、b*值增加、W减小,即膨化粉亮度下降、色泽变暗、黄绿增强。

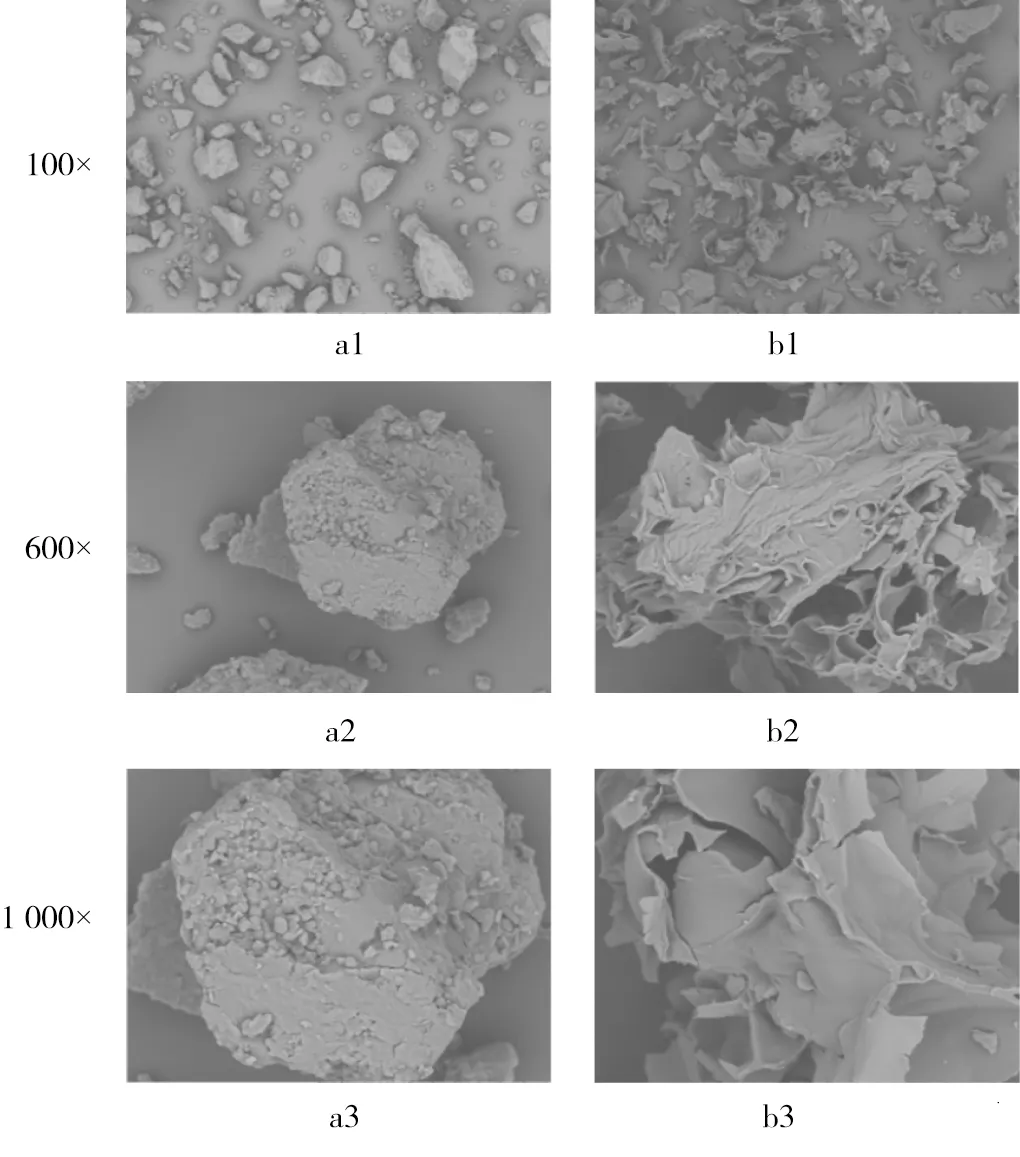

2.4 米粉挤压膨化前后微观结构

挤压膨化前后大米粉的扫描电子显微镜(SEM)结果如图1所示,挤压膨化前的米粉中淀粉颗粒破损程度小,颗粒完整。经挤压膨化后的膨化粉,淀粉颗粒表面出现裂纹和沟槽,原有规则结构变为无序的松散状,同时还形成了较多的气泡微孔结构。淀粉在高温、高压、高剪切环境发生热溶胀和糊化,在物料喷出模口压力瞬间释放,使得淀粉原本的微观结构进一步破坏,导致膨化粉体积密度减小,同时这种蜂窝状结构也增大了淀粉与水的接触面积,从而提高了其WSI和WAI。

图1 挤压膨化前(a)后(b)米粉的SEM图

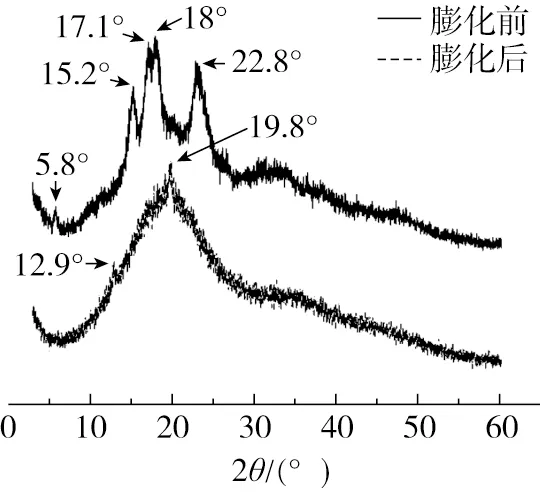

图2为原料粉膨化前后的X射线衍射图样。未经挤压膨化的大米淀粉呈典型A型结晶结构,在2θ为15.2°、17.1°、18.0°及22.8°上显示吸收峰。膨化后的淀粉在2θ为12.9°和19.8°处的特征峰,呈现典型V 型结构图谱,这是由紧密排列的单直连淀粉螺旋与不同极性和非极性化合物络合形成的[27,28]。经过挤压膨化,淀粉失去了大部分结晶峰,表明原有淀粉有序结构几乎完全被破坏,淀粉彻底糊化,这与SEM结果分析相一致。

图2 挤压膨化前后大米粉的XRD图

3 结论

基于挤压膨化技术研究了不同挤压膨化条件对大米粉品质特性的影响,通过单因素和响应面实验优化出最佳挤压膨化工艺参数为:压膨化温度143 ℃,物料水质量分数为18%,粳米质量分数32%,螺杆转速150 r/min。经过实验验证,膨化粉糊化度为91.15%,与所建模型的预测值接近。通过对膨化前后大米粉的理化参数检测及SEM和XRD的微观分析表明,在优化的工艺参数条件下,膨化后淀粉颗粒发生崩解,糊化彻底,显著提高了米粉的理化品质,为即食米制品如大糕的加工提供理论数据参考。然而,食品体系中各成分互作用对膨化挤出物的性质影响复杂,相应的机制和规律有待进一步探讨。