生物质替代燃料在水泥行业的应用进展

2023-10-20王俊杰杨华伟湛月平朱治平

王俊杰,杨华伟,2,湛月平,3,柴 祯,蔡 军,3,4,朱治平,3,4

(1.中国科学院工程热物理研究所 煤炭高效低碳利用全国重点实验室,北京 100190;2.煤灵活燃烧与热转化山西省重点实验室,山西大同 037000;3.山西省煤炭清洁高效燃烧与气化工程研究中心,山西 大同 037000;4.中国科学院大学,北京 100049)

0 引 言

水泥工业是支撑工农业生产、基础设施建设等国民经济发展的重要基础原材料行业,长期以来肩负着“大国基石”的重要职责,已经成为衡量国家经济社会发展水平和综合实力的重要标准。2021年全球水泥产量达到44亿t[1],而我国当年水泥产量约为23.8亿t,占比达54%,占世界首位。水泥工业虽然是支撑国家发展的支柱性行业,但同时也是典型的能源资源承载性行业。目前,我国水泥工业煤炭消耗量近2亿t标准煤,约占建材行业煤炭消耗总量的70%和全国煤炭消费总量的6%。除高耗能外,水泥工业也是碳排放大户。根据国际能源署发布的报告[2],2021年全球能源领域CO2排放量约363亿t,其中水泥工业碳排放量约占8%。根据中国建筑材料联合会发布的报告[3],2020年我国水泥工业CO2碳排放约12.3亿t,约占当年全国碳排放总量的12.4%,占比远高于国际平均水平。高耗能、高碳排放已成为制约我国水泥行业可持续高质量发展的重要瓶颈,在国家双碳战略和能耗双控目标下,水泥工业面临巨大的节煤与减碳压力。

水泥熟料生产过程中的碳排放主要来自化石燃料燃烧(燃烧碳排放)以及碳酸盐分解(工艺碳排放),发展原/燃料替代技术是实现水泥工业碳中和的有效途径[4]。国家部委及相关行业协会近年来发布的各类文件,都将原/燃料替代技术作为水泥工业的重点发展方向[5-9]。原料替代可解决水泥行业工艺碳排放问题,同时降低熟料烧成热耗,但可应用的替代原料种类和体量有限,且受地域分布限制。燃料替代则因其种类多、来源广的优势具备广泛应用的基础,被认为是水泥行业可行性最高的减碳方法。在所有替代燃料中,生物质替代燃料以其碳中性特点最具低碳优势,受到水泥行业的广泛关注。统计数据显示[10]:截至2020年,我国秸秆理论资源量约8.29亿t,可利用的林业废弃物总量约3.5亿t,生物质资源作为能源利用的开发潜力约为4.6亿t标准煤;秸秆燃料化利用量为8 821.5万t,林业废弃物能源化利用量仅为960.4万t。从可开发潜力与实际能源化利用的现实情况对比来看,生物质作为替代燃料使用的潜力巨大,受到国内外水泥企业的高度关注,减少碳排放的同时还能降低煤炭消耗,减少对化石能源的依赖,生物质替代燃料的规模化应用对水泥工业实现碳中和具有重要意义。

1 生物质燃料的分类及特点

2006年联合国政府间气候变化专门委员会(Intergovernmental Panel on Climate Change,IPCC)发布的国家温室气体清单指南规定:生物质燃料是指由生物组成的或近期由生物衍生的有机物,以及从这些材料中产生的产品、副产品和废物(不包括泥炭)。水泥可持续发展倡议行动组织(Cement Sustainability Initiative,CSI)[11]和“中国水泥生产企业温室气体排放核算方法与报告指南”[12]给出了水泥行业常用含生物碳燃料默认的碳排放因子,见表1。目前,水泥行业广泛使用的含生物碳燃料包括干化污泥、纸、动物粉骨粉、农林业废物、纺织废物等。下面结合水泥生产工艺,对生物质燃料特性及其应用特点进行阐述。

表1 水泥行业常用含生物碳燃料及其碳排放因子[11-12]Table 1 Carbon emission factor of biomass fuels used in cement industry[11-12]

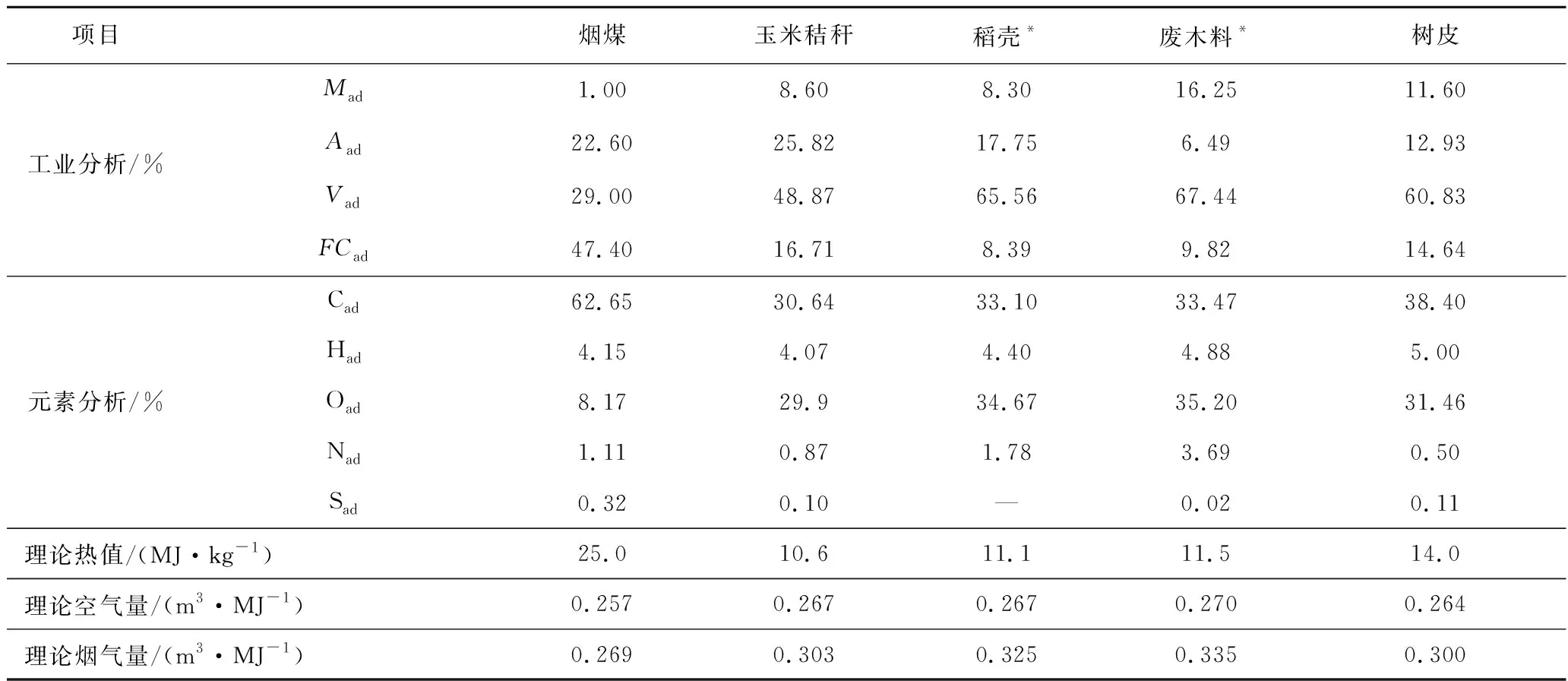

1)生物质燃料工业和元素分析与烟煤差异大。典型生物质燃料的工业和元素分析结果见表2。与水泥企业通常使用的烟煤相比,生物质燃料具有水分高、挥发分含量高、固定碳含量低的特点,热值通常在10~15 MJ/kg。根据GB 50295—2016《水泥工厂设计规范》,水泥熟料煅烧用煤的低位发热量应不低于23 MJ/kg,水分不高于15.0%。生物质燃料通常无法满足上述要求,导致其无法直接用于回转窑。当生物质燃料应用于分解炉时,也往往存在燃烧速度慢、燃尽率低或局部爆燃等问题。

表2 典型生物质燃料的工业和元素分析结果[13-16]Table 2 Proximate analysis and ultimate analysis of typical biomass fuels[13-16]

2)单位发热量对应产生的烟气量大。生物质燃料较高的水分含量导致其单位发热量产生的烟气量更大。以表2数据为例,假定玉米秸秆100%替代烟煤,会导致单位熟料产生的烟气量增加约0.15 m3/kg熟料,约占预热器出口烟气量的10%。烟气量的增加会对预热器系统的阻力、出口温度、高温风机能力产生较大影响,这也是水泥窑炉使用包括生物质在内的替代燃料后,单位产品热耗增加的主要原因[17]。此外,大部分生物质燃料水分较高而热值较低,导致其单位发热量所需的理论空气量高于煤粉。当生物质燃料应用于水泥窑炉时需关注其对二、三次风量以及篦冷机运行的影响。

3)容积密度小。生物质燃料结构疏松、容积密度小,常用的生物质燃料容积密度在20~250 kg/m3,见表3[18]。生物质燃料用于水泥窑炉,对喂料装置的密封性、稳定性提出了较高要求。密封性能不良时易产生漏风现象,导致熟料烧成热耗增加[19]。另外,过小的容积密度使得生物质燃料的能量密度较低,增加了燃料的运输成本[20]。

表3 部分典型生物质燃料容积密度参考值[18]Table 3 Bulk density of some typical biomass fuels[18]

4)尺寸大且形态多样。水泥窑炉燃用煤粉粒径一般要求75 μm筛余不超过挥发分的50%(如若煤粉挥发分为30%,则其粒径要求75 μm筛余不超过15%)。经破碎后的生物质燃料尺寸通常在80 mm以上,且形态有长条状、薄片状、球状等。较大的尺寸限制了燃料燃烧的水分蒸发速度、传热速度,以及扩散控制燃烧中氧化剂、氧化产物的扩散速度等。另外,部分尺寸过大的生物质燃料在喂入分解炉后可能直接落入烟室,从而对熟料质量及系统运行稳定性产生影响。

5)碱金属含量高。表4反映了某煤种与生物质燃料灰分组成的对比情况[21]。与煤相比,生物质的碱含量更高,灰熔融温度更低,带入水泥窑炉中不仅自身易熔融,在窑炉内的循环富集还易引起局部碱结皮[22],熟料中碱含量升高也易导致熟料早期强度增大而后期强度降低。除碱含量外,部分生物质的其他微量元素含量偏高,可能会对熟料质量造成影响,如甘蔗渣中的磷含量较高(0.7%~1.0%)[23],秸秆类生物质燃料中的氯含量较高[24]。

表4 不同燃料的灰分组成[21]Table 4 Ash composition of different fuels[21] %

6)特性波动大。生物质燃料通常具有周期性、区域性和季节性特征,导致水泥企业收集到的生物质燃料种类及所含热量因收集时间、地点、季节差异而产生较大波动。较大波动会降低水泥窑产量,增加系统热耗,影响系统运行稳定性及耐火材料寿命。

2 生物质燃料在水泥行业的应用现状

2.1 国外水泥企业应用现状

国外部分地区,如欧洲水泥企业规模化利用生物质等替代燃料已有30 a以上的历史,包括生物质在内的替代燃料收集、加工预处理及在水泥行业的应用均相对比较成熟,整体热量替代率(Thermal Substitution Ratio,RTS)较高,与此相对应的相关标准和规范也较为完善。

2.1.1 国外替代燃料标准

国外建立了较为完善的替代燃料(含生物质燃料)相关标准。国际标准化组织(ISO)和欧洲标准化委员会(EN)发布了系列固体回收燃料相关标准,如ISO 21645《固体回收燃料-取样方法》、EN 15415《固体回收燃料-粒度分布的测定》等。内容涵盖了包括生物质燃料在内的固体回收燃料各个方面,如基本定义、取样方法、样品制备、参数检测(包括水分、粒度分布、密度、灰熔融温度、桥接性、机械耐久性、生物质含量、各元素含量、工业分析和热值等)、质量管理、选型规范等。完善的标准能够保证制备出来的生物质等替代燃料符合技术、环境和经济要求,为固体回收燃料的规范化制备、水泥企业的高效使用奠定了坚实的基础。

2.1.2 国外水泥企业应用生物质燃料的情况

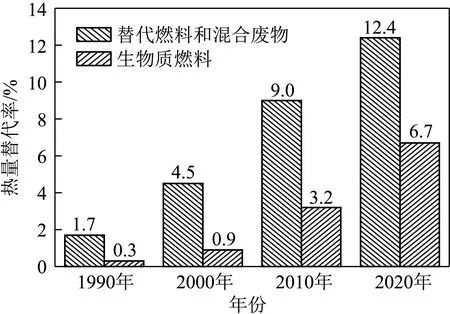

全球水泥和混凝土协会(Global Cement and Concrete Association,GCCA)“校准数据”(Get the Number Right,GNR)项目所收集到的全球800多家水泥企业数据显示:2020年全球水泥行业热量消耗中化石燃料占比80.9%,替代燃料和混合废物占比12.4%,生物质燃料占比6.7%。不同年份替代燃料和混合废物、生物质燃料的RTS变化如图1所示,替代燃料和混合废物的RTS由1990年1.7%增至2020年12.4%,生物质燃料由0.3%增至6.7%。根据GNR数据,2019年部分国家水泥行业所用燃料占比如图2所示,其中国家顺序按化石燃料占比由高到低排列。化石燃料占比最小的国家是奥地利,占比22%。捷克、德国和波兰等国家生物质燃料占比较高,均超过了22%。大部分国家生物质燃料占比小于替代化石和混合废物占比,但资源丰富的菲律宾、巴西的生物质燃料占比是替代化石和混合废物占比的1.5倍和1.2倍。综合来看,德国的生物质燃料、替代化石和混合废物占比之和达70%以上,处于全球最先进水平之列,其中生物质燃料占比达22.3%。据GNR最新数据,2020年欧盟替代燃料和混合废物占比35.3%、生物质燃料占比17.0%、化石燃料占比47.7%;北美替代燃料和混合废物占比11.8%、生物质燃料占比2.5%、化石燃料占比85.7%。

图1 全球水泥行业替代燃料RTS变化Fig.1 RTS trend of alternative fuels for the global cement industry

根据GNR数据,全球水泥行业燃用不同种类生物质燃料占比如图3所示。其中,农业废物、有机废物、纺织废物占比最大,达32%;其次是动物粉,占比20%;木材、未经防腐处理的锯末占比16%。

图3 2020年全球水泥行业燃用不同种类生物质的占比Fig.3 Distribution of biomass fuels used in cement industry in 2020

全球部分水泥生产集团在生物质燃料、替代化石和混合废物方面的RTS如图4所示[25-29]。RTS最高的水泥企业为CRH,2021年达33.0%,其中生物质燃料RTS为9.6%,替代化石和混合废物RTS为23.4%。生物质燃料RTS最高的水泥企业为Cemex,2021年达10.7%。图4数据均为上述跨国水泥集团的全球平均水平,其在欧洲地区的RTS则显著高于全球平均水平,如CRH欧洲水泥工厂替代燃料总RTS超50%,Holcim则达到了61%。此外,全球各大集团都设定了宏伟的燃料替代率目标,如到2030年,Heidelberg Materials燃料替代率目标为45%,Holcim为37%,Cemex则为55%以上。

图4 全球部分水泥集团2020/2021年替代燃料RTS[25-29]Fig.4 Alternative fuels RTS of some cement manufacture groups in 2020/2021[25-29]

2.2 国内水泥企业应用现状

我国水泥企业使用包括生物质在内的替代燃料起步较晚,利用水泥窑大规模处置生活垃圾可燃物、长江漂浮物等替代燃料始于2010年前后,起步阶段以生活垃圾、污泥等低热值物料为主[30-32]。近年来,我国水泥企业积极利用包括生物质在内的各类替代燃料。2020年,枞阳海螺投运了国内水泥行业首套生物质替代燃料系统,年处理秸秆15万t,节约标煤5万t[33]。根据《2021年水泥行业清洁生产发展报告》[34],我国水泥窑协同处置替代燃料的水泥线占比不超3%,RTS约2%,较国外先进水平仍有较大差距。

2.2.1 国内替代燃料标准

围绕固体生物质燃料,国内也发布了相关标准,如GB/T 28730《固体生物质燃料样品制备方法》。内容涵盖了生物质燃料的术语、样品制备、参数检测(包括水分、灰熔融温度、元素分析、工业分析和热值等)。此外,还为水泥窑协同处置生活垃圾等固体废物设定了相关标准,如GB/T 30760《水泥窑协同处置固体废物技术规范》,为水泥企业积极利用包括生物质在内的各类替代燃料提供了相关规范。除国标外,2021-1790T-JC《水泥窑用生活垃圾预处理可燃物制备技术规范》、2022CBCAJH005《用于水泥工业的生物质燃料》、T/CIC 049—2021《水泥窑用固体替代燃料》等行业标准、团体标准也正起草或已发布,进一步完善了水泥窑用生物质等替代燃料的技术规范。

与国外系列标准相比,我国相关标准在取样方法、部分参数检测(如样品尺寸、桥接性能、微量元素等)、安全处理和储存等方面仍不够完备且对企业的指导性不足,导致部分水泥企业在采购生物质等替代燃料时缺少依据,使用时又不能掌握规范化的检测分析方法,影响生物质等替代燃料的规模化使用。

2.2.2 国内水泥企业应用生物质燃料的情况

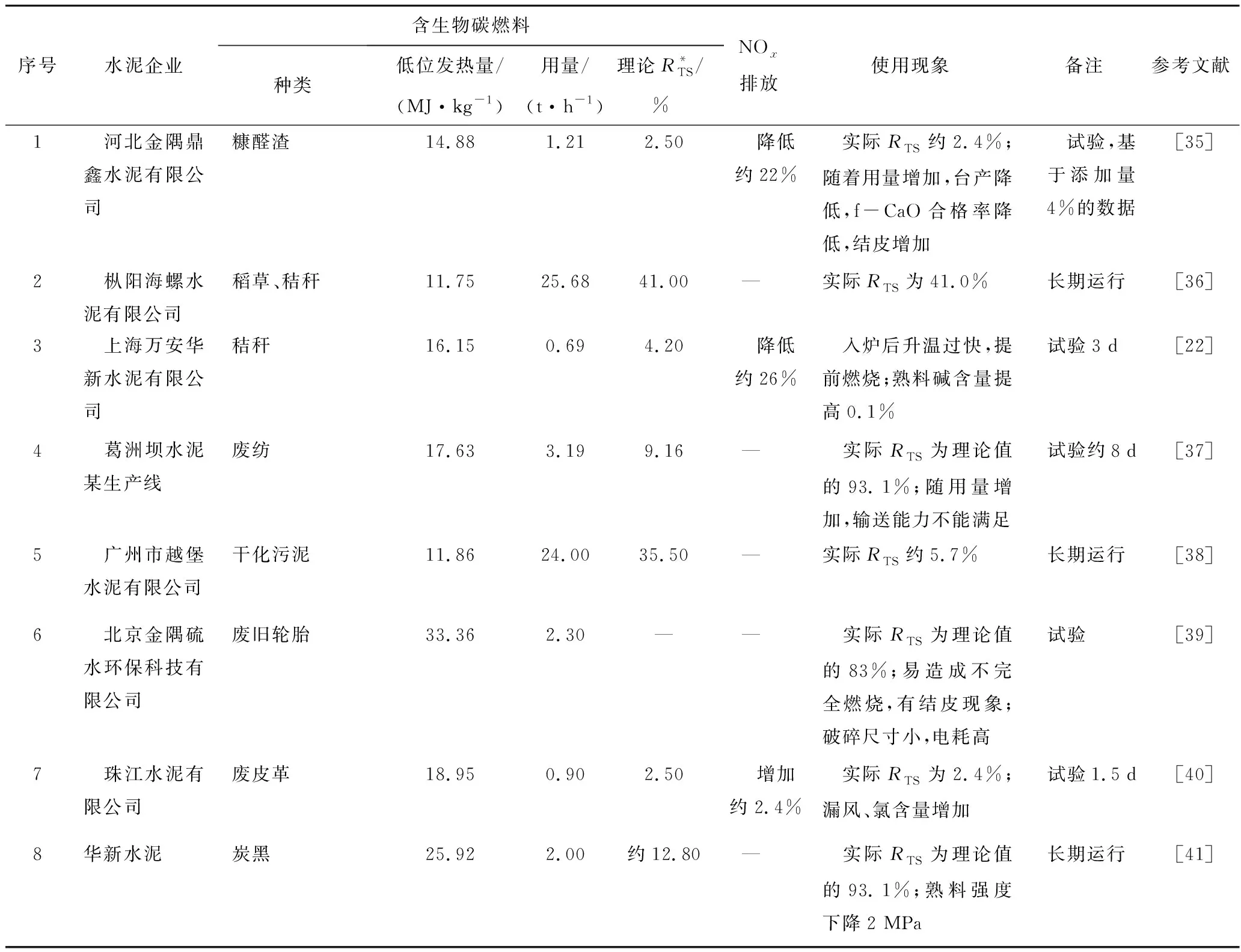

近年来,生物质燃料在水泥行业的应用呈现蓬勃发展态势,国内大型水泥集团,如海螺水泥、金隅冀东、华润水泥、华新水泥、葛洲坝水泥等均布局含生物碳燃料替代化石燃料项目,涉及秸秆、稻壳、废纺、污泥、轮胎、糠醛渣等,我国部分水泥企业使用含生物碳燃料的情况见表5。

表5 我国部分水泥企业使用含生物碳燃料的情况Table 5 Use of bio-carbon fuels in some Chinses cement companies

生物质燃料的使用有助于降低企业单位熟料产品综合煤耗和CO2排放量;同时,大部分生物质燃料N含量较低,有助于降低NOx排放。由于生物质燃料应用于我国水泥窑的时间较晚,目前用量有限且很多项目处于工业试验阶段。随着越来越多水泥企业关注生物质替代燃料,未来规模将会快速增加,单条生产线用量也会显著增大。从国内应用情况看,生物质燃料对水泥生产带来的主要挑战如下:

1)输送与喂料不稳定。生物质燃料总体容重较小,对系统输送能力提出了较高要求;此外,输送、喂料时易发生缠绕、堵料、不下料等情况,导致漏风增加,波动增大。

2)与现有热工系统不适应,热量利用效率低。在使用干化污泥、废旧轮胎等生物质燃料时,由于其燃烧及热量释放速度与现有热工系统不适应,导致实际RTS较理论值明显偏低,表现为不完全燃烧、CO含量增高、窑炉出现结皮等。

3)对熟料产量和质量存在影响。根据生物质燃料的差异表现为熟料中氯、碱等有害元素含量增加,或因不完全燃烧影响入窑生料分解率、熟料煅烧气氛等,导致窑电流下滑、产量降低、熟料f-CaO含量增加等,此时需根据生物质燃料带入成分的变化对生料配料及窑炉操作参数进行相应调整。

上述现象均会随生物质燃料处置量的增加而表现得更为明显。

3 生物质燃料预处理技术

如前所述,生物质燃料形态多样、水分含量高,如何实现稳定给料及完全燃烧是其应用于水泥窑炉面临的主要挑战。为此,需要对喂入窑炉前的生物质燃料进行预处理,常用的方法包括机械预处理和高温燃烧预处理。

3.1 机械预处理

机械预处理指对入炉前的生物质进行烘干(可选)、破碎、筛分、均化等处理。国外特别是欧盟,在生物质等替代燃料的预处理技术方面非常成熟,制定了严格的技术标准,形成了非常完备的替代燃料预处理产业链,涌现出了很多从事替代燃料收集、机械预处理、成品出售的专业公司。替代燃料的破碎,即一次尺寸缩减,通常采用单轴破碎机、双轴破碎机、四轴破碎机等;粉碎,即二次尺寸缩减,通常采用粉碎机;此外,还可组合使用上述设备,以实现多级尺寸缩减。筛分设备通常包括风选、振动筛、圆盘筛分机等。常用的烘干设备有带式烘干机和转筒烘干机等。

国内水泥行业在生物质替代燃料利用方面仍处于起步阶段,使用生物质作为替代燃料的生产线并不多,且生物质燃料的预处理比较简单。对于秸秆、谷壳、树枝、树皮以及木板等生物质燃料,经简单破碎后进厂,大部分企业经堆放直接喂入水泥窑炉;少量企业首先对生物质燃料进行晾晒或堆存发酵等,以去除部分水分,再通过破碎机破碎至一定粒度,然后输送至储库储存,计量后再喂入水泥窑炉。考虑经济性,破碎后的生物质燃料最大尺寸通常在100 mm以上。除此,生物质燃料也可以被压制成型后使用,解决输送喂料问题,但成本相对较高。

3.2 高温燃烧预处理

高温燃烧预处理指替代燃料在进入分解炉前先经过高温热处理,产生的高温气体、灰烬、未燃尽物等再送入水泥窑炉。国内外企业开发了多种高温燃烧预处理外挂炉装备,包括热盘炉、阶梯炉及回转式焚烧炉。

热盘炉由丹麦艾法史密斯(FLSmidth)公司开发,采用盘式旋转的方式将喂入的替代燃料进行烘干、焚烧。热盘炉内通入水泥窑系统三次风以供替代燃料燃烧[42]。通过转盘旋转,调节替代燃料在热盘炉内的停留时间,控制替代燃料的处置量及燃烧效率。生料接入热盘炉,用以控制热盘炉内的温度。

阶梯炉最早由德国蒂森克虏伯(Thyssenkrupp)公司开发。阶梯炉呈台阶状,替代燃料从阶梯炉上部由喂料铰刀喂入,三次风由阶梯炉顶部进入,对替代燃料进行烘干和助燃。每个台阶处布置一定数量的空气炮,通过空气炮作用将替代燃料打散到下一阶台阶继续燃烧[43]。生料接入阶梯炉顶部,用以控制阶梯炉内温度。

回转式焚烧炉最早由德国洪堡(KHD)公司开发。替代燃料喂入带有一定倾斜角度的回转式焚烧炉,在焚烧炉内与高温三次风混合,并连续翻转焚烧,回转的炉体可保证替代燃料与热空气充分接触,燃烧完全。

上述高温燃烧预处理技术可以提高替代燃料的整体燃尽率,进而增加RTS并降低对水泥窑系统的影响。受限于技术特点,热盘炉、阶梯炉和回转式焚烧炉主要用于处理生活垃圾、轮胎、污泥等重质替代燃料。对于轻质燃料,适应性受到一定限制。为此,中国科学院工程热物理研究所团队针对生物质等轻质替代燃料开发了活化炉技术。破碎后的生物质燃料由输送装置喂入循环流化床活化炉,在气化剂(兼做氧化剂)流态化作用下发生活化反应,从而使替代燃料得到高温活化改性,在活化炉出口获得由高活性半焦颗粒与煤气组成的高温气固混合燃料。经高温活化改性后的替代燃料,其物理化学性质发生显著变化,半焦颗粒的比表面积大幅提高,碳活性位数量显著增加,燃烧反应活性显著提升,在进入分解炉或回转窑后能快速燃烧,突破了常规的加热(干燥)、着火和燃烧的三段式燃烧过程,使得燃料在有限空间内实现完全燃烧。热盘炉、阶梯炉、回转式焚烧炉及活化炉的技术特点比较见表6。

表6 不同外挂炉技术特点比较Table 6 Comparison on the technical characteristics of different external furnaces

4 生物质燃料应用过程中面临的问题及解决思路

1)相关理论研究对生产的指导意义不足。工业规模用生物质燃料的尺寸较大且水分含量高,但在试验研究时,受限于试验条件,通常会对生物质燃料进行研磨、烘干、筛分等处理,继而再对处理后的样品进行分析[44-49]。所得样品的尺寸、水分与实际使用的生物质燃料存在较大区别,导致研究所得结论对生产的指导意义不足。另外,大量试验研究采用燃料用量非常少的差热-热重分析方法对生物质的燃烧特性进行研究[45,48,50-54],这和实际应用差别较大。数值模拟方面,部分研究以研磨、烘干、筛分后的生物质尺寸、工业分析结果等作为输入的边界条件,与实际应用的生物质燃料差异较大。如GUO等[55]对煤粉和不同种类生物质在分解炉内混烧进行了数值模拟研究,生物质颗粒粒径固定200 μm。另外,受限于计算时间,部分研究假定生物质燃料颗粒为球形[56-57],实际使用的颗粒形态与球形差异较大,导致研究结果无法指导工程实践。

对于该问题,应积极开展规模较大的中试研究,使其贴近工程实际,如采用接近工业实际情况的生物质燃料开展试验研究,以反映生物质燃料特征[14,58-59]。针对部分CFD模拟与实际情况不符的现象,可通过形状因子(Shape Factor)对生物质颗粒进行简化[60-62],如根据实际情况将生物质颗粒简化为圆柱形、薄片形等;或可通过人工分选、风选、二维成像、单颗粒称重等获得不同组成、不同终端风速下生物质颗粒的形状、质量分布特征,并将这些参数作为CFD模拟的输入条件[63-64],从而获得可反映生物质特征的数值模拟结果,为工业应用提供指导。

2)生物质燃料喂入热量存在较大波动。生物质燃料喂入热量的波动来源于燃料自身热值的波动及喂料量的波动。生物质燃料特性波动大,导致水泥企业使用的生物质燃料组成、密度、热值和水分含量等随收集时间、地点而产生较大波动。另外,水泥企业通常同时使用多种生物质燃料,如木材和稻壳、废纺和秸秆等,导致喂入窑炉的生物质燃料自身存在较大波动。在喂料环节,生物质燃料因结构疏松、水分高、纤维韧性高,易出现物料缠绕、堵塞等,导致喂入的燃料量存在波动。

为此,应规范生物质燃料收集与预处理流程,建立相关产业链。由政府相关机构设定替代燃料热值、有害元素含量等标准规范,使水泥企业可以购买到热值、成分相对稳定的替代燃料。欧洲已经建立了成熟的替代燃料产业链,由专业化公司将城市生活垃圾和各种工农业可燃废物在相关标准约束下经预处理制成垃圾衍生燃料(RDF)、固体回收燃料(SFR)等产品,再出售给水泥企业。针对生物质燃料季节性强、区域分布广等特点,水泥企业或相关收购单位可结合自身情况建立相关的生物质燃料收集、运输、储存模型,在保证燃料供应量的前提下降低收购成本、提高燃料质量稳定性。在替代燃料处理环节,应强化不同种类替代燃料的混合[65]。在喂料环节,可使用专门为替代燃料开发的计量设备,从而获得较高的计量精度。

3)生物质燃料带入水泥窑系统大量水分,影响热量利用效率。由表2可知,生物质燃料水分含量通常较高,水分蒸发潜热及带来的烟气量增加会影响热量利用效率。水泥企业拥有大量温度在100~120 ℃的低温废气热源,目前这些废气通常直接排放。

针对水泥生产工艺特征,亟需开发高效利用水泥窑炉余热的生物质烘干设备。德国Stela公司开发的利用水泥余热的替代燃料带式烘干机自2012年起就成功应用于国外水泥企业[66],并在我国台泥(贵港)水泥有限公司投运[67]。该装置利用窑头废热来烘干生物质燃料,预计可用于烘干最高水分含量为55%的木屑、树皮以及废纺等,处理量可到21 t/h,烘干后出料量12.4 t/h。

4)部分生物质直接投加至分解炉,与现有水泥热工系统不适应。根据燃烧特性,应用于水泥窑炉的生物质燃料可分为两类。第1类为尺寸小、水分含量低、比表面积大的生物质燃料,如稻壳、破碎后的秸秆、树叶等。这类生物质燃料喂入窑炉后,因挥发分含量高,易在喂入点附近产生爆燃,导致局部温度升高[22,68]。第2类为尺寸大、水分高、比表面积小的生物质燃料,如树枝、木材、糠醛渣等。这类生物质燃料喂入窑炉后,因其水分蒸发、热量传递、质量传递速度较慢,燃料燃尽所需时间更长,导致其在有限容积内的燃尽率不理想[69-70]。水分含量高的生物质燃料在进入水泥窑炉后,因水分蒸发吸热导致局部区域温度下降,进而影响原有化石燃料的燃烧以及生料的分解等。

为此,需根据生物质燃料种类进行相应处理,如针对第1类燃料,通过CFD模拟[51,71],优化其喂入分解炉的相对位置,在保证燃尽率、生料分解率的同时,消除局部高温。对于第2类燃料,可采用循环流化床活化炉作为高温燃烧预处理装备。循环流化床是一种流态化反应器,具有燃料适应范围广的优点,适用于包括生物质燃料在内的多种替代燃料。因其物料循环倍率高,颗粒停留时间长,传热传质迅速,可使粒径较大、水分较高的替代燃料迅速升温,特别适合处理不同尺寸、形状和热值的生物质燃料[72]。循环流化床目前已成为生物质直燃发电的主力,覆盖了中温中压、中温次高压、高温高压、高温超高压再热等各类锅炉[73]。

5)生物质燃料对熟料产质量产生一定影响。在利用水泥窑处置生物质燃料时,生物质燃料中的部分碱金属会被带入到熟料中。国标要求低碱水泥的碱含量(以钠当量计算)小于0.6%。对于生料碱含量较低的地区,理论可利用的生物质燃料规模较大;对于碱含量较高的企业来说,则要严格限制生物质燃料的使用量或通过旁路放风将部分碱排出系统[51]。

另外,生物质燃料灰中的SiO2含量一般较高,当生物质燃料用量较大时,如果不改变生料配料,易导致熟料中SiO2及SM(硅酸率)升高,液相量减少,影响熟料强度。

对于替代燃料使用后熟料产质量的管控,国外普遍投运了智能化实验室、智能控制系统等,通过自动采样、自动送样、自动检测与分析、自动配料等手段保持熟料质量的稳定[74-75]。通过自动调整包括化石燃料、替代燃料在内的燃料喂入量及不同燃料之间的比例等,保持窑炉的稳定运行。目前,国内部分水泥企业建立了智能化实验室系统,实现了生料、熟料等自动取样、送样和检测分析,提高了生产检验的及时性和准确性,有效提高了产品质量的稳定性[76-77]。不过,适用于水泥行业生物质等替代燃料的智能/专家控制系统却鲜有报道,亟需开发在保持窑炉稳定运行的情况下对多种燃料实时调节的智能/专家控制模块/系统。

5 结语与展望

水泥工业是我国碳减排的重要战场,关乎“3060”双碳战略目标的实现。目前,生物质替代燃料在我国水泥工业虽未得到大规模的应用,但是凭借其碳中性以及资源丰富性优势,生物质替代燃料必将在水泥行业展示出强大的生命力和广阔的应用前景,从而为我国双碳战略目标的实现做出重要贡献。为此,提出如下建议:

1)开展更为贴近工程应用的研究。以工程用生物质燃料为对象,开展规模较大的中试研究和CFD模拟,揭示生物质燃料的燃烧特性,优化其加入水泥窑炉的相对位置、形状尺寸等参数。

2)完善相关标准规范,建立完整的上下游产业链。围绕生物质等替代燃料的收集、制作、储运及在水泥行业的应用等环节,完善相关标准规范,促进生物质等替代燃料的商品化。

3)促进与水泥窑系统的融合。针对生物质燃料特点,围绕输送计量、余热烘干、稳定喂料、燃烧优化、智能控制等环节,开展应用优化研究,提高生物质燃料的热量替代率和利用效率,降低对水泥窑系统的影响。