煤气化废水处理研究进展

2023-10-20张波涛陈贵锋彭万旺

张波涛,陈贵锋,彭万旺

(1.中国煤炭科工集团 煤炭科学研究总院,北京 100013;2.煤炭科学技术研究院有限公司,北京 100013;3.国家能源煤炭高效利用与节能减排技术装备重点实验室,北京 100013;4.煤基节能环保炭材料北京市重点实验室,北京 100013)

0 引 言

煤炭在满足全球能源需求方面发挥着重要作用,是中国一次能源的重要组成部分。煤气化产业是现代煤化工的龙头(除直接液化外)[1],在20世纪70—90年代快速发展。在煤制气过程中,冷凝水(来自喷雾冷却系统)和煤气洗涤废水是煤气化废水(Coal Gasification Wastewater,CGW)的主要来源[2],其水质成分复杂,酚、氨含量高,含大量有毒有害物质,若不经处理排放会对周边土壤和地下水造成严重污染,相关研究表明,有机物污染是一种长期污染,可通过不断生物积累影响周边生态系统。世界各国政府对现代煤化工示范项目提出了严格的准入指标,对耗水量和废水排放提出相应要求。我国煤炭和水资源呈逆向分布,现代煤制天然气主要聚集在西北地区,该地区天然气产能超过全国的70%,然而西北地区的水资源仅占全国水资源总量的6%,因此,对水资源的回用十分必要。根据我国《煤炭深加工产业进展政策(征求意见稿)》,煤炭深加工产业,要求每生产1 000 m3天然气消耗新鲜水不超过6.9 t。在废水排放方面,检测指标主要是氨氮和COD,根据我国GB 8978—1996《污水综合排放标准》[3],二者的一级排放标准分别为15和100 mg/L,根据GB 13458—2013《合成氨工业水污染物排放标准》[4],自2016年1月1日起,现有企业二者排放标准分别为25和80 mg/L,自2013年7月1日起,新建企业的排放标准为15和50 mg/L,且企业基准排水量不超过10 m3/t氨,水资源和水污染已成为制约现代煤化工发展的瓶颈。简要介绍了预处理、生物处理、深度处理技术和其他新型处理工艺,对比了各工艺处理效果,并展望了煤气化废水的治理前景。

1 煤气化废水特征

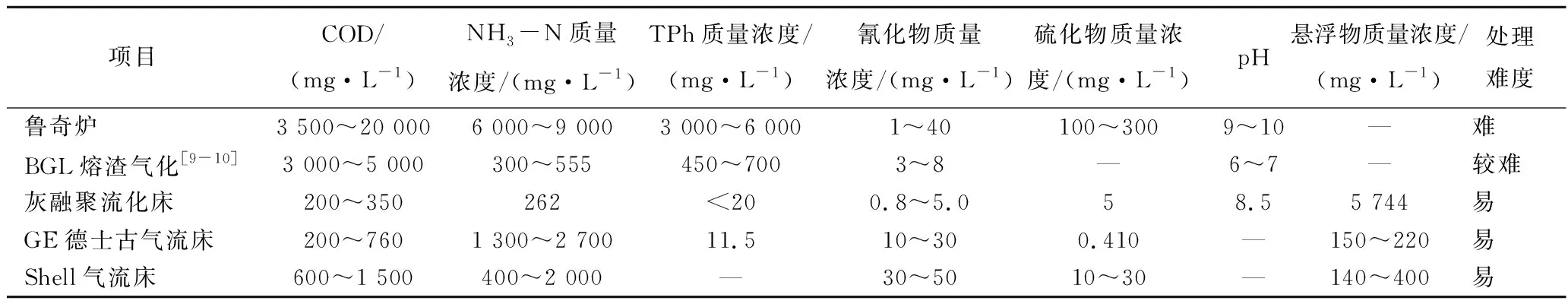

煤气化废水的特点主要取决于煤质和气化炉类型[5]。煤中水分经干燥层时会被粗煤气带出,含水量高的煤会生成大量煤气水;固定床相比流化床和气流床产生更多煤气水,且固定床气化废水水质最差,这主要是由于固定床气化炉温较低,会在干馏段产生大量难降解有害物质。在流化床和气流床气化工艺中整个气化反应均处于高温条件,产生的废水中有机杂质浓度较低[6],基本不含焦油,一般处理较简单。各气化工艺产生的废水情况见表1[7-10]。

表1 典型CGW水质分析[7-10]Table 1 Typical water quality analysis of CGW[7-10]

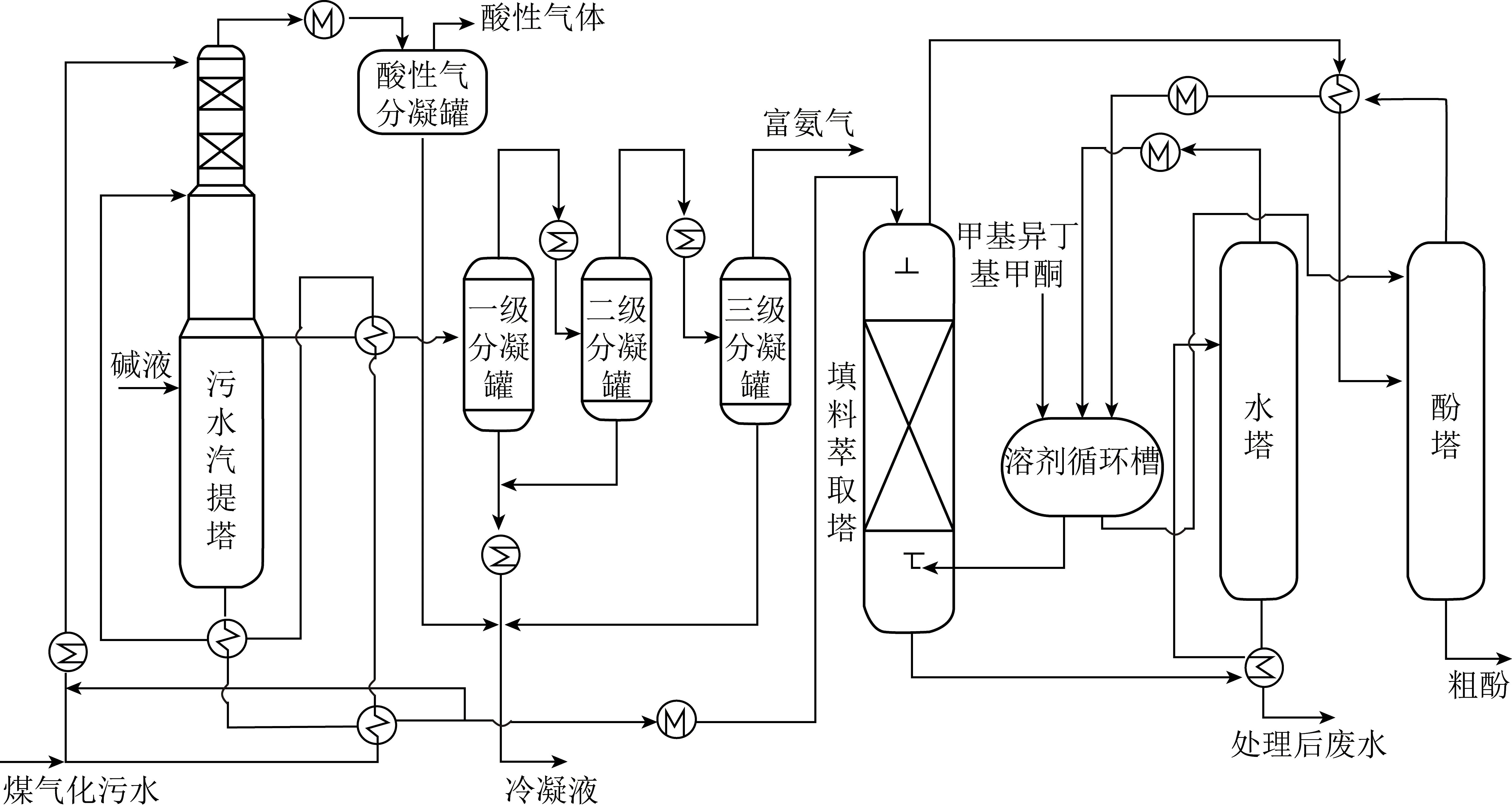

固定床气化废水一般处理流程如图1所示。

图1 典型固定床加压气化废水处理工艺流程Fig. 1 Typical fixed bed pressured gasification wastewater treatment process diagram

2 预处理

由于固定床气化废水化学需氧量COD过高,难以进行生化处理,因此气化废水进入生物处理池前需进行预处理,使水体COD满足生物处理标准。煤气化废水预处理技术主要是除油除尘和酚氨回收。

2.1 除油除尘

预处理操作去除CGW中的悬浮物SS和轻质油类,保证生化进水的油质量浓度不超过50 mg/L。CGW中油类的存在形式分为浮油、分散油、乳化油和溶解油4类。浮油粒径超过100 μm,分散油油滴粒径为25~100 μm,二者占含油量的70%~95%,主要通过油与水存在密度差而分层的方式去除,常用气浮法和隔油法去除;而乳化油稳定性较强,需经破乳后再通过气浮等方式去除;CGW中溶解油主要是苯酚类化合物,可通过萃取等方式去除。

2.1.1 隔油法

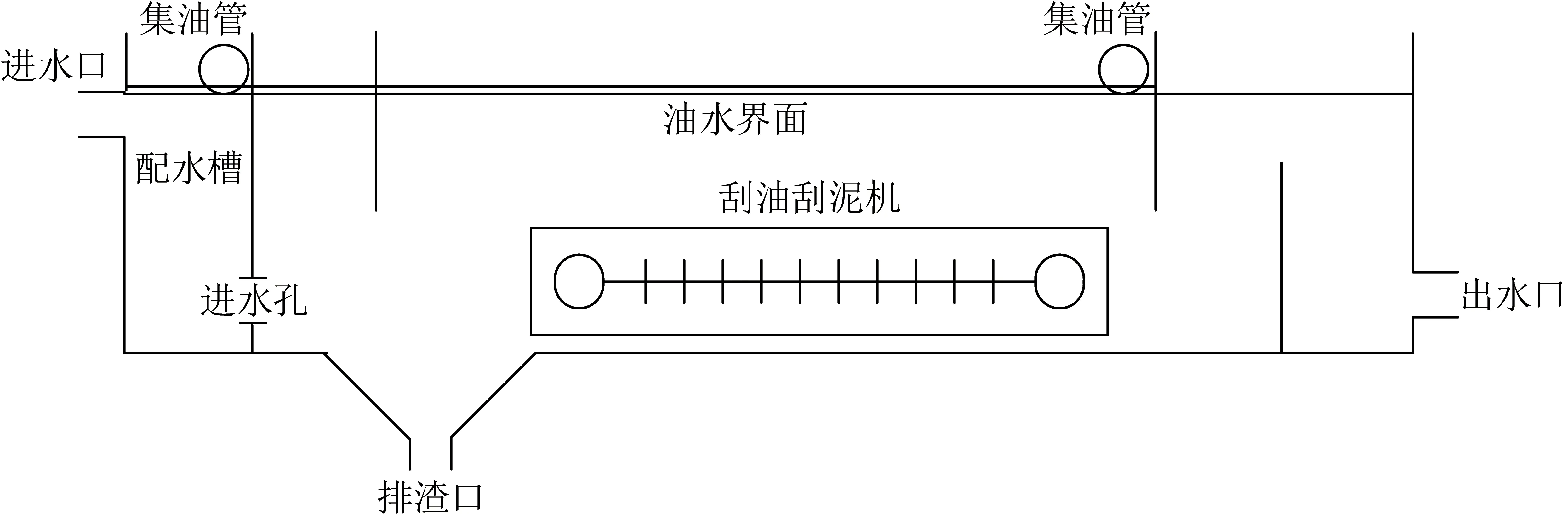

隔油法利用油、水、渣的密度差进行重力分离。CGW以较小流速从隔油池一端流入,水中的轻油在浮力的作用下上浮,聚集在隔油池表面,被刮油板收集;密度大于水的油粒随悬浮物下沉于池底,随污泥一起去除,如图2所示。目前,国内使用较多的隔油池为平流和斜板隔油池。从使用效果来看,斜板隔油池的处理效果更优,运行费用经济,应用更广泛。隔油法设备简单、操作方便、去除效率高、运行费用低,为回收浮油的首选方法。

图2 平流式隔油法示意Fig. 2 Schematic diagram of horizontal flow oil insulation

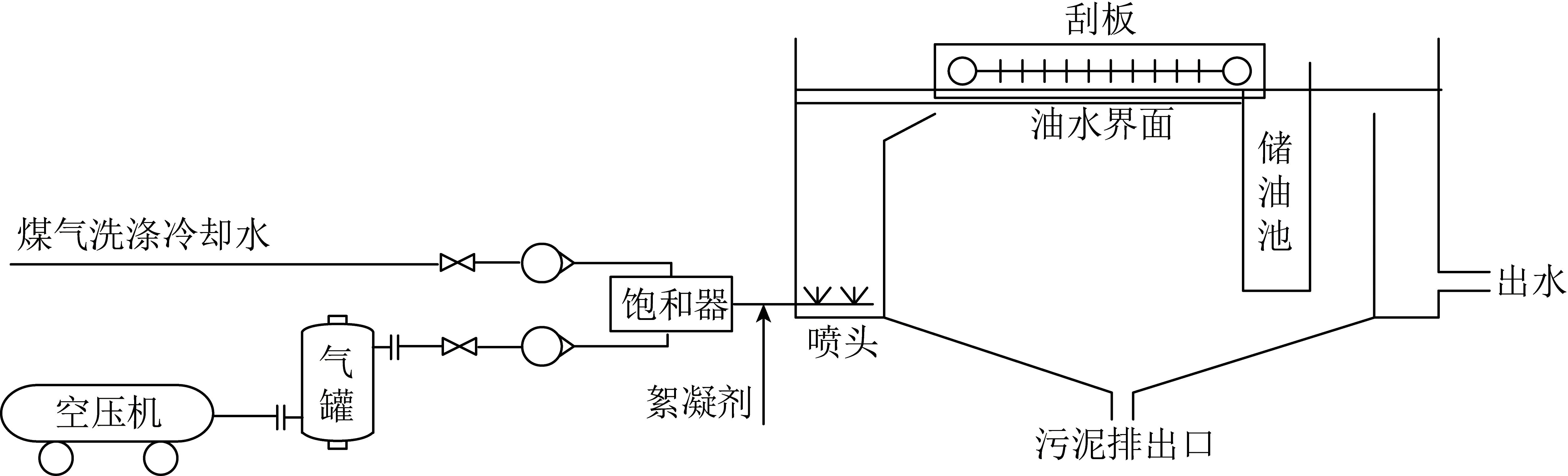

2.1.2 气浮法

气浮法是通过在水中通入气体产生微细气泡,水中固体颗粒和细微悬浮油滴附着在气泡上并随气泡一起上浮到水面形成浮渣,进而分离的一种净水方式[11],如图3所示。常用气浮方法有加压气浮、曝气气浮、真空气浮、电解气浮和生物气浮等[12]。在气浮过程中,投加聚合氯化铝等絮凝剂可明显提升去油除尘效果。原哈尔滨气化厂在处理CGW时,采用加压气浮技术,出水含油量基本达设计要求,在投加絮凝剂后,脱油效果明显提高。王莉等[13]采用絮凝法处理地下气化废水中的油和悬浮物,除油率和除尘率分别达43%、84%,效果较好。气浮法较传统的沉淀法而言,可增加水中的溶解氧,利于后续工艺处理,但同时也存在耗电量高、管理复杂等问题。

图3 气浮法工艺示意Fig.3 Schematic diagram of air flotation process

2.2 酚氨回收

酚氨回收是煤气化废水处理的关键部分,该工艺有效去除了H2S和CO2等酸性气体,回收了氨和酚等有价值的资源,使出水水质满足生物处理要求。CGW中芳香族化合物的浓度非常低,且回收不具有成本效益,而酚和氨是CGW的主要污染物,为有价值的回收物质。去除煤气化废水酚和氨的方法包括蒸馏、溶剂萃取、吸附等[9]。

目前,全球已有多种酚氨回收工艺,每种方法的主要区别在于提取溶剂的类型、苯酚提取设备及苯酚和氨的回收顺序不同,大体分为以下3类:① 酸化、萃取、脱酸、脱氨和溶剂回收工艺;② 脱酸、脱氨、萃取和溶剂回收;③ 脱酸、萃取、脱氨和溶剂回收[14-15]。

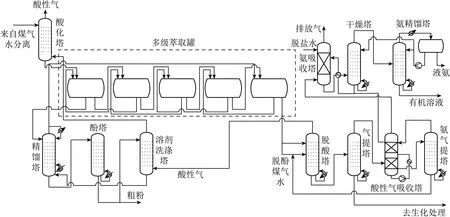

2.2.1 酸化、萃取、脱酸、脱氨工艺

由鲁奇公司开发的Phenosolvan-CLL酚氨回收工艺(图4),使用二异丙基醚(DIPE)作为萃取剂,采用多级错流萃取分离,其特点是设置酸化单元,降低pH,便于酚的萃取,通过Phenosolvan单元回收酚,CLL单元回收氨。该工艺萃取效果良好,出水的总酚(TPh)、COD、总氨(TN)指标均优于其他技术,在南非Sasol项目、美国北达科他州大平原项目中已实现工业化应用。

图4 鲁奇酚氨回收工艺Fig. 4 Phenol and ammonia recovery process of Lurgi

在国内,由于煤质差异及操作压力的提高,污水的水质更恶劣,Phenosolvan-CLL工艺表现较差,存在酸性气体脱除率低,易在设备中形成碳铵结晶等问题[16]。

2.2.2 脱酸、脱氨、萃取工艺

华南理工大学研究团队开发单塔脱酸氨酚回收工艺如图5所示,其主要特点是将氨回收装置放在酚类回收装置之前,采用填料塔,使用甲基异丁基酮(MIBK)作为萃取溶剂,提高了多酚的萃取效率[8,14,17]。该工艺优化了萃取脱酚过程的pH,酚氨回收效果很好。但是该工艺中萃取操作在高温汽提过程之后,萃取操作一般要求温度低于60 ℃,故该工艺中的废水经2次“加热—冷却”的过程,能耗较高。单塔脱酸酚氨回收工艺目前在国内应用较为广泛,在哈尔滨煤化工公司已稳定运行达10 a以上。

图5 单塔脱酸酚氨回收工艺示意[14,17]Fig. 5 Schematic diagram of the removal of acid gas-phenol-ammonia process with single-towe[14,17]

青岛科技大学研究团队开发的双塔脱酸氨酚回收工艺(图6),主要特点是酸气和氨在不同塔中分别脱除,以DIPE为萃取剂,设置脱酸塔和脱氨塔,CGW先在脱酸塔中脱除CO2、H2S等酸性气,再在脱氨塔中脱除氨[14-15]。

2.2.3 脱酸、萃取、脱氨工艺

由德国黑水泵厂和PKM设计院所设计PKM酚氨回收工艺(图7)所用萃取剂为DIPE,该工艺先脱酸,再萃取脱酚,最后脱氨,在分离序列上较国内技术存在优势,因其脱酚工序能够避免先脱酸、后脱氨的情况,可保证液氨产品质量[15]。该工艺进入我国后,由赛鼎工程有限公司(原化学工业第二设计院)吸收再设计,应用于云南解化煤化工公司等多套气化装置,但该工艺的处理效果欠佳,处理后的废水中酚含量普遍大于1 000 mg/L,COD为5 000~6 000 mg/L,处理略困难。各工艺实例见表2。

表2 3种工艺典型项目对比[15]Table 2 Comparison of typical projects of the three processes[15]

主流的酚氨回收工艺各有优劣,鲁奇Phenosolvan-CLL工艺虽在国外表现优异,但引入我国后,表现较差;单塔脱酸酚氨回收工艺和双塔脱酸酚氨回收工艺COD去除率较高,脱酸脱氨效率高,但粗氨中的酚含量较高。当前,国内酚氨回收技术的研究主要集中在络合萃取、支撑液膜萃取等工艺优化和开发兼顾萃取性能高、回收成本低的新型萃取剂等方面,中国科学院过程工程研究所自主研发了预萃取除杂、脱酸、脱氨和深度萃取工艺[18],采取可生物降解的新型脱酚除油萃取剂,提高了分离效率,去除了溶剂回收的能量损耗。然而,该工艺COD去除率偏低,仍处于中试阶段[19]。

3 生化处理工艺

预处理阶段虽然回收了苯酚和氨,但残留污染物的浓度仍然很高[2],COD在2 000~5 000 mg/L,且很难降解,如果处理后废水排放到自然水体中,对环境危害将不可挽回。生物处理利用微生物的新陈代谢作用,将废水中的有机污染物分解转化为二氧化碳、水等无害物质。

3.1 厌氧氧化法

厌氧技术具有改善污水水质、低污泥产量、节能等优点。在20世纪80—90年代,传统厌氧工艺曾被广泛应用,有害和难降解的化合物被矿化或转化成易于生物降解的化合物。

升流式厌氧污泥床(Upflow Anaerobic Sludge Blanket,UASB)中CGW经均匀布水,自下而上穿过污泥,产生大量沼气,并带来自搅拌效应,使其充分混合,提高了有机质的降解效果。WANG等[20]优化了两级厌氧反应器,采用分步进料的双连续上流式厌氧污泥床(TUASB)。LI等[21]研制了一种先进的高级厌氧膨胀颗粒污泥床(Anaerobic Expanded Granular Sludge Bed,AnaEG),结合了UASB和膨胀颗粒污泥床(Expanded Granular Sludge Bed,EGSB)的优点,有机负荷高、冲击负荷适应性强、污染物去除率高。

一般而言,厌氧细菌对煤气化废水有毒污染物的存在非常敏感,在常规厌氧工艺中易造成微生物抑制现象[22]。PANG等[23]发现生物炭的存在可提高微生物的丰度和脱氮效率。ZHUANG等[24]使用负载Fe3O4的掺氮污泥基活性炭强化UASB反应器,使产甲烷速率显著提升。但在工业上大量使用吸收剂成本较昂贵,厌氧共代谢技术通过添加可生物降解的物质促进难降解物质的降解,降低了投资成本,提高可操作性。常见的共代谢物质包括甲醇、葡萄糖和乙酸钠等。GARCAREA等[25]使用乙酸盐和丁酸盐作为外加碳源培养得到了高活性的降解苯酚微生物,改善对CGW的处理。LI等[26]发现在以葡萄糖为共底物的厌氧共代谢系统中加入石墨烯,可实现CGW的高效厌氧降解。MA等[27]发现加入纳米磁铁矿降低了系统的氧化还原电位值和生物毒性,使微生物进行直接种间电子转移,提高COD和TPh去除效率。

目前厌氧氧化技术实例见表3,未来厌氧氧化技术主要集中于研究难降解有机物代谢途径和微生物变化规律、共代谢调控技术等。

表3 厌氧氧化技术实例Table 3 Example of anaerobic oxidation techniques

3.2 好氧氧化法

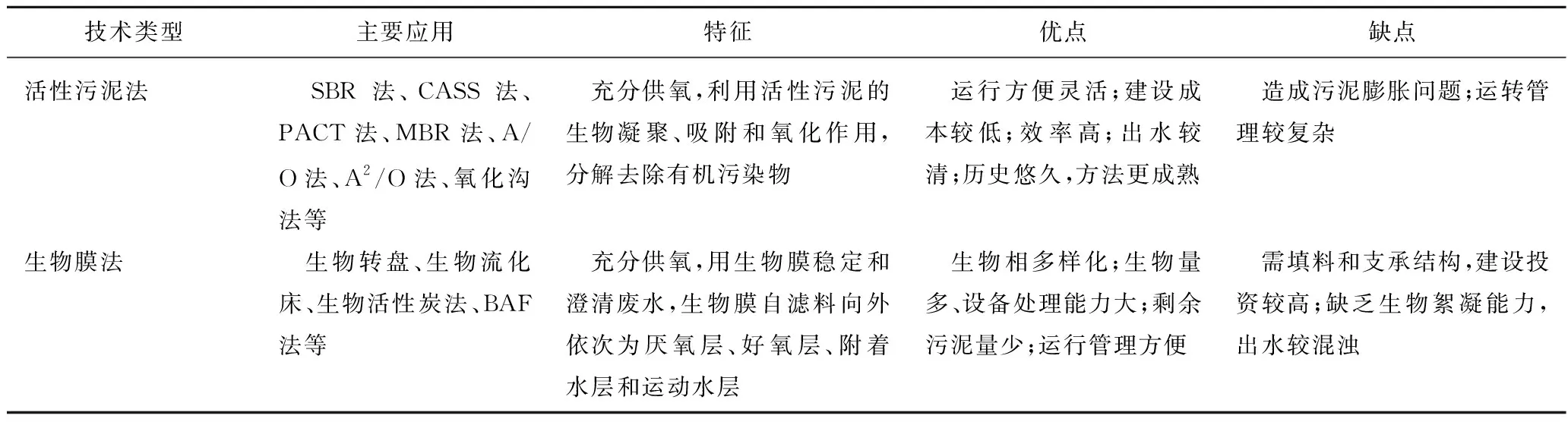

厌氧氧化法处理CGW的工艺稳定性和COD去除率并不理想,酚类物质和高分子量的复杂有机物很难有效分解,因此仍需对其进行好氧氧化处理,主要包括活性污泥法和生物膜法两大类,好氧氧化法对比见表4。

表4 好氧氧化法对比Table 4 Comparison of aerobic oxidation technology

序批式活性污泥法(Sequencing Batch Reactor,SBR)是一种按间歇曝气方式运行的活性污泥污水处理技术,该方法通过好氧氧化和缺氧反硝化同时去除酚类化合物和氮,但在实际煤气化废水中,高浓度的苯酚会对硝化和反硝化细菌产生强烈的抑制作用。膜生物反应器(Membrane Bioreactor,MBR)采用膜组件进行固液分离,污泥含量高、负荷低,有利于各类有机污染物和氨氮的降解[30]。

曝气生物滤池(Biological Aerated Filter,BAF)是20世纪80年代末在欧美发展起来的一种生物膜法污水处理工艺,微生物附着在载体表面,污水在流经载体表面时,通过有机营养物质的吸附、氧向生物膜内部的扩散及生物膜中所发生的生物氧化等作用,对污染物质进行氧化分解来净化污水。该工艺综合了过滤、吸附和生物代谢等多种净化作用,具有体积小、占地面积少、处理效率高、出水水质好、流程简单、操作管理方便并可省去二沉池等优点。

移动床生物膜反应器(也称生物流化床,Moving Bed Biofilm Reactor,MBBR)通过向反应器中投加一定数量与水密度相近的悬浮载体,提高反应器中的生物量及生物种类,进而提高反应器的处理效率,兼具流化床和生物接触氧化的优点。固定床生物膜反应器(Fixed Bed Biofilm Reactor,FBBR)与MBBR工艺相似,但生物膜布置在水底的填充介质块上,在曝气时,载体在水中起碰撞和剪切作用,使空气气泡更细小,增加了氧气的利用率。此外,载体内外生物种类不同,内部生长一些厌氧菌或兼氧菌,外部为好氧菌,因此每个载体均为一个微型反应器,使硝化反应和反硝化反应同时存在,提高了处理效果。DONALDSON等[31]采用MBBR工艺处理煤气化废水,不仅提高了反应速率,还节省了50%的基建投资和运行费用,但流化加速和过程的优化仍需进一步研究。

3.3 耦合生物处理

预处理后气化废水中仍含有多环和杂环类化合物,单独厌氧处理或好氧处理不能完全满足出水COD标准。厌氧处理可提高煤气化废水的可生化性,不仅有利于硝化作用,同时为反硝化作用提供了碳源。而好氧处理一般只适用于中低浓度有机化合物废水,可生物降解的有机物质会被好氧微生物大量降解。因此,A/O和A2/O工艺近年来已被广泛研究用于CGW处理,厌氧工艺可作为好氧工艺前的预处理,将难降解和抑制性大分子有机物转化为易降解的中间产物,提高污染物处理效果。李伟峰[32]对SBR池进行改良,通过控制好氧和厌氧阶段的灵活转换,曝气和搅拌依次反复数次,以时间序列将SBR池串联成多个A/O工艺,提高脱氮效率,氨氮去除率可达98%。MBR法具有较高的污泥停留时间,将A/O池与MBR池结合,CHEN等[33]采用聚氨酯泡沫载体增强了污染物的去除并减轻了MBR膜污染,操作时间延长33%。WANG等[34]则将A2/O池与MBR池结合,改变水力停留时间和循环比,截留硝化菌和难降解的大分子有机物,避免污泥流失,使有机物最大限度分解,对于MBR池的膜污染问题,GAO等[35]采用NaClO反冲洗获得了更高的跨膜压力回收率。

TABASSUM等[36]采用固化技术,将硝化反硝化细菌固化于立方体颗粒中,开发了实验室规模MBS(Mass Bio System)工艺,结合AnaEG、BioAX(生物内循环好氧工艺)、MBS好氧流化床和MBS厌氧膨胀床,在水质波动较大情况下,实现氨氮去除率99.9%,具有工业应用前景。德国Engelbart团队研发的BioDopp工艺[37],结合了氧化沟的全液内回流及一体化结构理念、A2/O的不同功能分区形式、CASS工艺前置选择区模式及曝气技术。河南义马气化厂引入了该工艺,并与原有IMC(间歇循环曝气SBR池)工艺进行对比,COD、BOD、氨氮等去除率均提升[38]。哈尔滨工业大学针对鲁奇高酚氨废水研发了EBA生物组合技术,包含EC外循环厌氧、BE生物增浓、多级A/O以及后续的深度处理工艺,已用于中煤龙化哈尔滨有限公司煤制气项目和中煤鄂尔多斯图克煤制气项目的CGW处理,该工艺COD去除率大于98%,处理后出水满足国家标准[38]。在耦合生物处理方面,已进行很多研究,均取得了较好处理效果,生物耦合处理工艺实例见表5。

表5 生物耦合处理工艺实例Table 5 Example of biological coupling treatment process

4 深度处理工艺

气化废水经预处理、生化处理后,污染物被大幅降解,但废水中依然残余部分乳化物、难降解有机物等,出水的COD和色度等指标仍难以达到排放标准,因此在生化处理工段后设置深度处理工段,进一步强化难降解有机物、氨氮等的去除,以满足生产用水的水质要求,对于再生回用和“废水零排放(Zero Liquid Discharge,ZLD)”项目,还应妥善处理浓盐水等。目前,气化废水深度处理技术通常可分为物理化学法和高级氧化法。

4.1 物理化学法

物理化学法主要有混凝沉淀、吸附、膜分离、浓盐水蒸发等。混凝沉淀通常用于除油操作或反渗透原水预处理,将细微悬浮物絮凝去除,消除生产中的堵塞、腐蚀等隐患。吸附法通常作为一种预处理手段,用于去除难降解污染物,降低色度等,粉末活性炭和颗粒活性炭是常见的吸附材料。AN等[43]介绍了一种新型吸附剂褐煤焦(LC),适用于煤气化废水大分子污染物去除。与活性炭相比,LC具有更多的中孔,为高分子量污染物的去除提供了足够的面积,具有更出色的脱色能力,去除更多难降解化合物。我国煤化工企业通常采用“超滤+反渗透”双膜法工艺处理含盐废水,反渗透处理后的废水COD可达10 mg/L以下,氨氮可达5 mg/L以下[44]。浓盐水蒸发则是对反渗透浓缩得到的高浓度盐水进行处理。

然而,物理化学法的主要作用是分离污染物,而不是降解,易造成二次污染,因此转化污染物并采取措施使之降解也是很多科研人员研究方向。

4.2 高级氧化法

高级氧化法是指水处理过程中以羟基自然基(·OH)作为主要氧化剂的氧化过程,·OH具有较强的氧化能力和较高的降解率,可将大分子有机物氧化成小分子物质,利于后续处理,工艺实例见表6。

芬顿氧化是通过H2O2/Fe2+体系诱导产生具有高氧化活性的·OH进行化学氧化的废水处理方法,常规芬顿氧化有机物的矿化度不高,易产生一些中间产物,且H2O2利用率不高,王之峰等[46]利用紫外线和Fe2+的协同作用,提高有机物的氧化降解速度,使用紫外芬顿氧化,出水的可生化性高于0.3,能满足生化处理要求。然而,芬顿氧化出水色度、挥发酚等指标有一定程度的升高。李志远等[53]对芬顿氧化出水做混凝沉淀处理,显著降低了COD和色度等指标。电催化氧化法是在电流的作用下,阴极表面发生还原反应生成H2O2,并在催化剂的诱导作用下产生大量·OH,进而实现有机物的降解[50]。齐全友等[45]对比了芬顿氧化和电催化氧化,表明电催化氧化在最佳条件下COD去除效果优于芬顿氧化,最高可达99.9%,但电耗较高,电极易腐蚀老化,尚不具备大规模应用条件。

湿式氧化法可以处理高浓度有机废水,但需高温高压条件,因此使用受到限制,将催化剂引入可显著降低液相氧化的温度。张秋波等[48]在实验室高压釜中对其进行了测试,发现铜离子和铜铁混合离子可以缓和处理条件,提高CGW的处理效果,但催化剂易流失,造成二次污染。

臭氧氧化能有效分解有毒难降解的大分子有机污染物,将其转化为小分子的可生物降解的物质[54],其氧化能力强、反应时间短、设备简单,可降低CGW的生物毒性,提高其可生化性,应用得到广泛应用。CHEN等[47]以火山岩为载体,过渡金属铁锰氧化物为活性组分,制备了一种催化臭氧化催化剂,COD和BOD5去除率分别为61.77%和16.98%,经过该方法处理过的废水可达到生物处理的要求。

超临界水氧化法(SCWO)以临界水为反应介质,对有机物进行深度氧化,利用临界水非同常态水的特性,可处理一些常规方法难以处理的有机污染物,反应彻底且速率快、无二次污染,应用前景良好。王慧斌等[52]考察了SCWO法在最佳条件下的废水处理效果,发现最高COD去除率达99.4%,氨氮去除率在45%左右。然而该法温度和压力条件要求较为苛刻,尚未得到工业化使用。

4.3 深度处理耦合工艺

实际工程应用中的深度处理不仅局限于某一种工艺,虽目前多数研究集中高级氧化法对CGW的处理,但某些氧化技术也可能生成毒性副产品,因此通常对多种工艺有机组合,实现最优处理,深度处理耦合工艺实例见表7。王文豪等[29]采用多段预处理+A/O+臭氧氧化+BAF工艺处理煤制乙二醇综合废水,取得显著效果。刘春等[55]等耦合臭氧催化氧化和生化处理工艺,结合微气泡技术,强化气液传质,提高臭氧的利用率,实现对COD和氨氮的进一步有效去除。吸附和生物技术的结合也被用于提高COD和TPh去除率,张俊杰等[56]将粉末活性炭的吸附作用和生物的再生作用耦合,解决了原二沉池沉降性能差、氧化沟效果不佳的问题。HUONG等[51]对比了Fe-C微电解技术和A2/O+MBBR及Fe-C微电解+A2/O + MBBR的效果,认为内电解技术结合A2/O + MBBR技术增强CGW处理效果。超声波可断链断环,将大分子物质降解为体积较小物质,提高CGW可生化度。JIA等[57]在MBR池前增加了催化超声氧化处理,增强了羟基自由基氧化能力,促进底物扩散、改善了细胞酶分泌,在去除COD、BOD5、TOC和降低跨膜压力等方面均优于传统MBR池。

5 其他处理工艺

CGW的处理工艺仍以传统预处理—生化处理—深度处理工艺为主,然而,整体工艺投资较大,且将出水COD降至200 mg/L以下仍十分困难,成本较高,因此,科研工作者们致力于开发更便捷的CGW处理工艺。

吴二飞等[59]采用冷冻浓缩技术,对CGW降温至水的冰点之下,利用固液相平衡原理,将优先析出的冰与浓缩液分离,降低CGW的处理量。通过冷却浓缩技术,处理德士古CGW的产水率超过90%,处理鲁奇CGW的产水率大于95%,大幅降低了废水的处理量,提高废水回用率,然而其并未提出后续浓缩液的处理方式。彭万旺[60]提出水汽集成式废水近零排放工艺,将煤气化工艺过程中的水和蒸汽流进行有机集成,将CGW进行油水分离处理后送至加压蒸发装置,产生的高压过热蒸汽与纯氧一起进入气化炉,蒸汽中的有机物在高温床层燃烧转化;提浓后的含尘含盐水进行结晶固化处理,最终实现废水的近零排放。WANG等[61]将CGW加热后喷入气化炉,在特定条件下实现有机组分的热降解,发现反应温度、氧浓度和反应停留时间会影响有机组分的降解率。

LI等[62]将CGW用来配制水煤浆,发现采用废水配得的煤浆生产的合成气平均有效气体组分含量达78.2%,碳转化率和冷煤气效率优于普通的水煤浆,且废水中含有大量的金属阳离子,能在煤颗粒之间形成桥键,进而形成稳定的网络结构,增强煤浆的稳定性,具有长期存放和长距离运输的优势。WANG等[63]认为苯酚等可作为添加剂改善煤颗粒的润湿性,促进煤表面外部水合膜的形成,降低煤浆黏度,比普通水煤浆的成浆性能更好,其最大成浆浓度比水煤浆高0.8%,LI等[64]认为CGW配制得到的水煤浆比普通水煤浆具有更好的假塑性,这种流动特性更利于工业应用。

微生物燃料电池技术(Microbial Fuel Cell,MFC)为CGW处理提供了新的思路,微生物分解有机物的同时产生质子和电子,并传递至电极上,发生氧化还原反应,产生电能。BUITRN等[65]使用单式MFC处理了低浓度的酚水,评估了其产电性能和降解能力。YANG等[66]设计了一种无膜套管式生物电化学系统(BioE)用来处理稀释后的CGW,在进水COD为500 mg/L时,BioE的COD去除效率约75%,优于传统生物处理方式,且CGW中主要污染物苯酚、甲基苯酚等的去除效率均明显提高。

6 CGW处理发展方向

1)由于我国水资源和煤炭资源逆向分布,废水的处理与回用十分必要。近年来,酚氨回收工艺的改进,是CGW处理的一项重要技术创新,单塔脱酸酚氨回收工艺已在我国大量应用,但工艺能耗较高,不符合可持续发展理念,故在节能降耗、稳定运行等方面仍需进一步优化。生物处理技术一般具备成本优势且对环境相对友好。厌氧技术在提高煤气化废水的生物降解性、去除污染物、减少污泥产量等方面发挥了关键作用,但仍存在生物抑制问题,因此吸收剂和共代谢技术值得进一步研究。对于CGW的生化处理,不应简单套用工艺,而应充分考虑污染物特征及其影响,选择适宜的处理工艺。

2)多数关于CGW处理的研究局限于特定方法,忽视了处理CGW的综合工程系统,物化、高级氧化与生物处理技术的优化集成,提高处理效率并降低建设和运行成本是CGW处理的发展方向。

3)关注新工艺的开发,将CGW的处理过程与煤气化工艺过程更好地结合,提升水再利用的潜力、减少能量消耗和污染物产生。关注CGW深度处理和回用之间的联系,“以废治废”、技术集成和ZLD是CGW治理的发展趋势。然而,若从生命周期用水量和对环境的总影响等角度进行分析,ZLD技术也会导致二氧化碳排放当量增加,污染环境,因此应综合考虑后选择。关注CGW的资源化利用,关注其潜在的资源价值,开发其利用方式,真正将CGW的资源潜力挖掘出来,实现变废为宝。