耐高温一体化乳液型压裂液研究与应用

2023-10-20杨战伟浦仕杰闫国锋宋汝霖宋阳荣

杨战伟,浦仕杰,闫国锋,高 莹,宋汝霖,宋阳荣

(1.中国石油勘探开发研究院,北京 100083;2.中国石油青海油田分公司采油一厂,青海茫崖 816499)

非常规油气资源的勘探开发促进了滑溜水体积压裂技术的发展[1-3],适应了不同储层需求的滑溜水体系,乳液型滑溜水稠化剂为液态稠化剂配制压裂液,现场操作简单,经济性好,应用范围越来越广[4-5]。该体系最大的缺点是对支撑剂的静态携砂能力差,耐高温能力弱,对于深层高温井,施工排量低,常规滑溜水体系携砂能力弱;进而导致裂缝难以得到有效支撑,裂缝导流能力下降,严重影响了有效裂缝长度及改造体积。随着井深的增加,地层压力越来越高,加砂更加困难,压裂效果明显变差[6-9]。

在现有乳液型滑溜水压裂液稠化剂基础上,以丙烯酰胺单体为主,引入抗高温功能团,合成一种新型一体化压裂液乳液型稠化剂。该稠化剂性能稳定,长时间存放不易分层板结;与水混合后可快速起黏,具有自交联性能,有延迟达到最高黏度的性能,避免快速增加至较高黏度,造成泵注困难。该体系破胶彻底,伤害低。针对试验井储层具体需求,通过优化配方及用量,开展了现场试验,证实该新型一体化乳液型压裂液体系具有较好的应用前景。

1 乳液稠化剂配方优化

1.1 实验评价仪器和药品

可调速的高速搅拌器(六速旋转黏度计,青岛海通达专用仪器有限公司);高温高压流变仪(RS6000,德国哈克公司)。5 mL规格塑料注射器,电子天平,乳液稠化剂BY120,交联剂JX180。配液用水为自来水、纯净水。

1.2 实验内容和方法

配制乳液稠化剂水溶液,用六速旋转黏度计在室温下测量乳液稠化剂的黏度。用高温高压流变仪测量不同剪切速率下乳液稠化剂水溶液的黏度。用高温高压流变仪测量不同温度下基础配方的黏度,评价乳液稠化剂水溶液和交联剂之间的响应关系,优选乳液稠化剂压裂液的基础配方。实验方法采用SY/T6376-2008和SY/T5107-2016标准。

1.3 实验结果与讨论

1.3.1 不同浓度乳液稠化剂的黏度

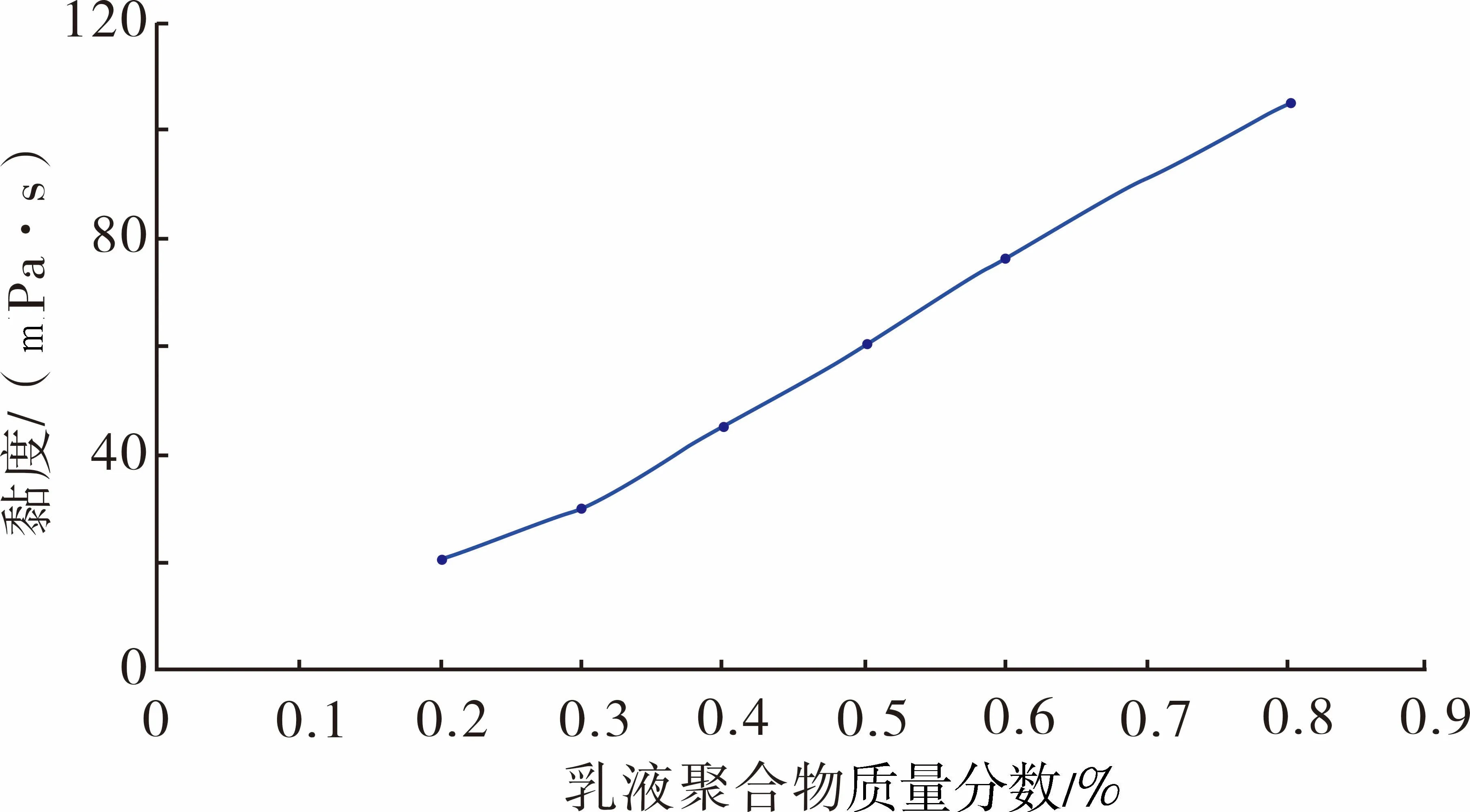

向高速搅拌器中加入一定量的自来水,启动搅拌,调整旋涡状态,使空气不进入水中。用注射器吸取乳液稠化剂加入到搅拌器中,搅拌1 min。停止搅拌后取样,用六速黏度计测量100 r/min下3 min时的黏度,测量结果见图1。

图1 不同质量分数乳液稠化剂的黏度

从图1可已看出,乳液稠化剂使用质量分数为0.2%时,在170 s-1下的黏度就达到了20 mPa·s;在0.45%时,为45 mPa·s;0.8%时,为100 mPa·s。黏度及质量分数关系与原来的瓜尔胶稠化剂接近。与瓜尔胶稠化剂不同的是,该乳液稠化剂在相同表观黏度下具有优异的悬砂性能。支撑剂在0.3%乳液稠化剂中的静态沉降性能类似于0.25%瓜尔胶交联冻胶的静态沉降性能。瓜尔胶稠化剂未形成冻胶,使用时质量分数高达0.6%,支撑剂在其中沉降速度也较快。

1.3.2 不同剪切速率下乳液稠化剂的黏度

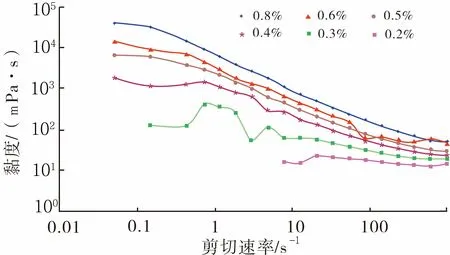

如前配制好乳液稠化剂溶液后,用高温高压流变仪的变剪切模式取样,测量室温(27 ℃)下不同剪切速率下乳液稠化剂溶液的黏度,实验结果见图2。

图2 不同剪切速率下黏度

从图2可已看出,在低剪切区域,乳液稠化剂溶液具有极高的黏度。浓度越高,低剪切速率下的黏度越大。质量分数在0.6%和0.8%时,用外延推测法估计零剪切黏度在几十毫帕秒甚至超过100 Pa·s。由于测量仪器模式的局限性,低浓度下乳液稠化剂溶液的黏度难以测量,呈现出不合理数值,在作图时忽略了这些不合理数值。

质量分数超过0.4%时,外延推测法估计零剪切黏度大于1 mPa·s;质量分数低于0.2%时,低剪切区域黏度小于100 mPa·s。

图2还显示,剪切速率越大,乳液稠化剂溶液黏度越小,且在高剪切区域呈现出趋于某一稳定数值,该性能有助于在高排量下使用低浓度下乳液稠化剂加砂压裂。页岩气和致密油水平井压裂中,大于12 m3/min高排量下乳液稠化剂使用质量分数0.2%~0.4%较常见[10-12],压裂液能够高浓度携砂,且施工安全。在高剪切动态条件下,水本身具有高弹性,再协同以乳液稠化剂高剪切下仍具有一定的黏度,赋予这种压裂液优异的悬砂性能,其中内在机理需进一步研究揭示。

1.3.4 乳液稠化剂压裂液配方优化

依据压裂液技术的规范,乳液稠化剂压裂液的配方中应该包括乳液稠化剂、黏土防膨剂、助排剂、破乳剂、防垢剂、交联剂、转向剂、破胶剂。在以高排量(通常排量大于12 m3/min)泵注压裂液为特征的页岩气和致密油开发实践中,经过对地层岩心渗吸机理研究以及对低成本开发的要求,乳液稠化剂压裂液配方可简化为只使用乳液降阻剂、破胶剂。在只能低排量(小于10 m3/min)泵注的深层/超深储层压裂施工中,温度为100~160 ℃的储层,乳液压裂液配方乳液用量优化为0.7%~1.7%。因此,在以乳液稠化剂压裂液配方优化过程中,压裂液配方只包括配液用水、乳液稠化剂。在实际应用过程中,可根据地层和施工需要选择添加其他配伍性的添加剂。

2 乳液免配压裂液性能评价

2.1 耐高温耐剪切流变性能

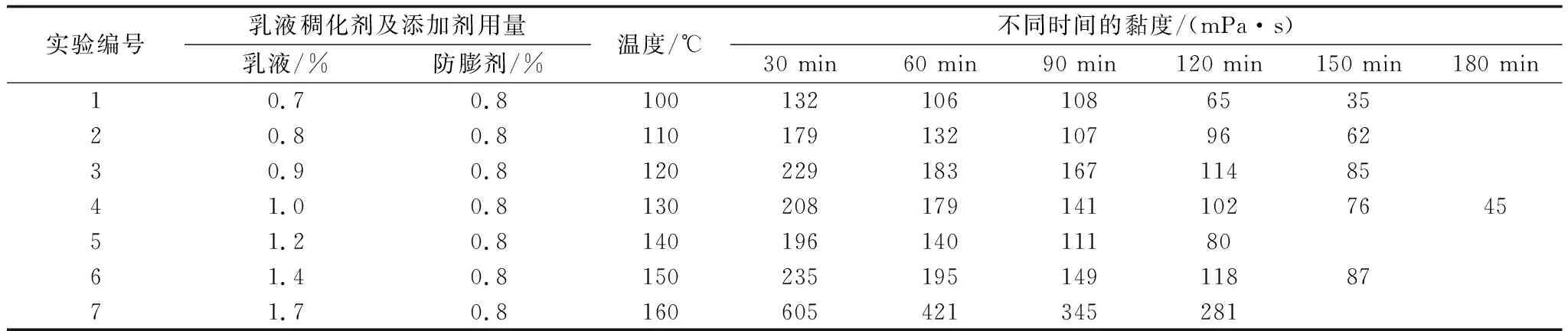

利用哈克公司的RS6000高温高压流变仪评价该体系压裂液耐温耐剪切性,实验温度为100~140 ℃,剪切速率为170 s-1,时间为1~3 h,结果见表1。

其中,在企业内部精细化管理工作当中需要设置专门的审计人员,对企业相关的财务业务进行审计。但是大部分企业都没有设置专门的审计部门,财务审计工作都是由企业原有的财务部门工作人员来完成的,但是企业财务管理人员并不是专业的审计人员,审计工作实施的专业性、规范性较差,而且财务人员没有掌握高效的审计方法和理念,审计工作完成的效率也受到了影响,企业内部审计工作的实际效果没有真正的发挥出来。

表1 乳液型免配压裂液剪切实验结果

由表1可见,耐高温乳液型压裂液7个配方中,在120 min的高温剪切过程,黏度都能大于50 mPa·s,能够满足压裂液评价指标要求,说明7个配方可在100 ℃以上储层开展应用,实现乳液型压裂液携砂压裂的目的。从实验结果可看出,乳液较低用量时,耐高温能力较差,0.7%用量时,100 ℃剪切120 min后黏度65 mPa·s左右,增加用量至1%左右,130 ℃剪切120 min后黏度大于100 mPa·s,证实增加乳液用量后,耐温耐剪切能力明显增加。130~160 ℃超高温以后,保持较高的耐温耐剪切能力对乳液量要求增加较明显。160 ℃条件下,乳液用量增加至1.7%时,剪切120 min后黏度200 mPa·s以上,能够满足超高温储层加砂压裂过程前置液造缝及携砂的要求。乳液型免配一体化压裂液1.7%用量下,160 ℃、170 s-1条件下耐温耐剪切流变曲线如图3。

图3 高浓度乳液型免配压裂液剪切流变曲线

分析表1不同质量分数乳液的使用量条件下流变测试数据,不同温度储层加砂压裂对应所需乳液用量不同,防膨剂等添加剂对其性能影响不大。160 ℃以上储层改造,需添加乳液用量1.6%以上,因此对超高温储层最终优化配方为1.6%乳液+0.8%防膨剂+破胶剂。影响起黏速度关键因素为乳液稠化剂中所含的固体聚合物稠化剂颗粒大小及其水解速度,本研究通过优化颗粒粒径大小,采用100~200目不同比例的组合粒径的聚合物固体颗粒,同时添加聚合物水解调节剂,解决了聚合物颗粒快速溶解导致乳液增黏速度过快,地面泵注困难的难题,达到交联冻胶压裂液延迟交联的效果,可确保现场应用的地面泵注操作。

2.2 破胶性能

1.7%用量时,在不同条件下的破胶水化性能见表2。160 ℃时万分之四加量4 h破胶。160 ℃以上储层优化破胶剂用量为0.04%~0.06%,破胶后残渣为172 mg/L,与常规压裂液相比,残渣含量较低。

表2 乳液型压裂液破胶实验结果

2.3 高温悬砂性能

为测试该乳液型压裂液高温条件下携砂能力,开发了专门用于100 ℃以上温度条件下压裂液悬砂能力测试玻璃容器,该容器为高纯SiO2玻璃材料,采用螺栓紧锁密封,放置于加热炉内,可测试200 ℃以内压裂液悬砂能力,性能显著高于目前常用的最高测试90 ℃左右的压裂液悬砂测试。容器中配制压裂液500 mL,破胶剂用量为0.05%,加入30/50目陶粒,砂浓度为350 kg/m3,放入已加热至140~160 ℃的电加热炉中。

在1.7%乳液稠化剂含量条件下,加热至160 ℃,60 min时基本无沉砂,120 min后,支撑剂沉降高度5 cm左右,表明该类型压裂液在高温条件下静态悬砂性能良好,可满足高温储层加砂压裂需求。加热180 min后,支撑剂全部沉降至容器底部,说明该乳液型免配高黏压裂液破胶较彻底,既能保证加砂阶段携砂稳定性,又能在停泵后迅速破胶,有利于快速返排,降低储层污染。

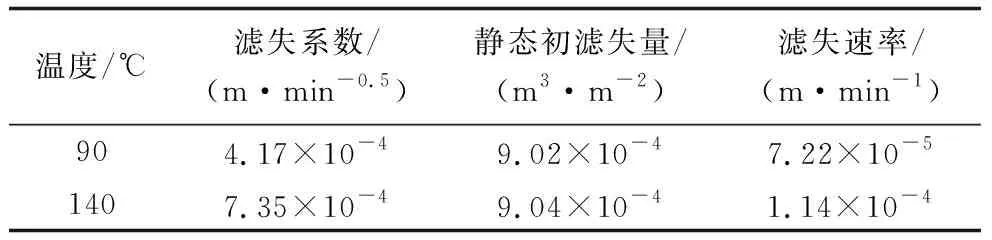

2.4 滤失性能

不同的流体具有不同的降滤失机制,常规的水基压裂液主要以黏弹性流体形成滤饼降低压裂液滤失性能,以造壁滤失系数表示。综合滤失系数是压裂设计中的重要参数,也是评价压裂液性能的重要指标。滤失系数越低,压裂液的效率越高,易形成长而宽的裂缝,能提高支撑裂缝的导流能力,容易返排,减少滤液对储层的损害。使用美国Baroid公司高温高压静态滤失仪,在压差为3.5 MPa的条件下,测定了该乳液型压裂液体系的静态滤失性能。不同温度下的压裂液滤失性能如表3所示,可以看出压裂液滤失系数较小,这与该压裂液在高温下具有良好的流变性能一致。

表3 乳液型压裂液滤失性能

2.5 配伍性及伤害评价

改造目标储层地层水配伍性及压裂液本身的伤害性对改造效果影响较大,优选西部某油田4个区块的配液水及地层水,评价加重压裂液的配伍性。由于超深储层岩心较致密,测试液体伤害难度较大,选用了人造岩心测试其伤害性能。选取的四个典型区块地层水及配液水与该压裂液体系均不发生沉淀现象,证实该体系与目标区块储层配伍性较好。伤害评价结果证明,该体系压裂液与普通羟丙基瓜尔胶压裂液伤害率相似,岩心伤害率20%~24%,由于无额外沉淀物质生成,不会增加压裂液伤害。

综上所述,参照水基压裂液评价标准对研发及优化形成的一体化乳液型压裂液体系开展评价,乳液用量1.5%~1.7%时,耐温可达160 ℃以上,170 s-1剪切流变测试2 h后,表观黏度大于150 mPa·s;140~160 ℃的温度4 h后破胶,残渣较低,岩心伤害率也较低;静态悬砂性能良好;160 ℃高温下2 h后支撑剂才发生较为明显的沉降,可显著降低超深高温储层改造砂堵风险,液体体系滤失较小,有利于前置液阶段造缝,保障了加砂压裂顺利施工。

3 现场试验

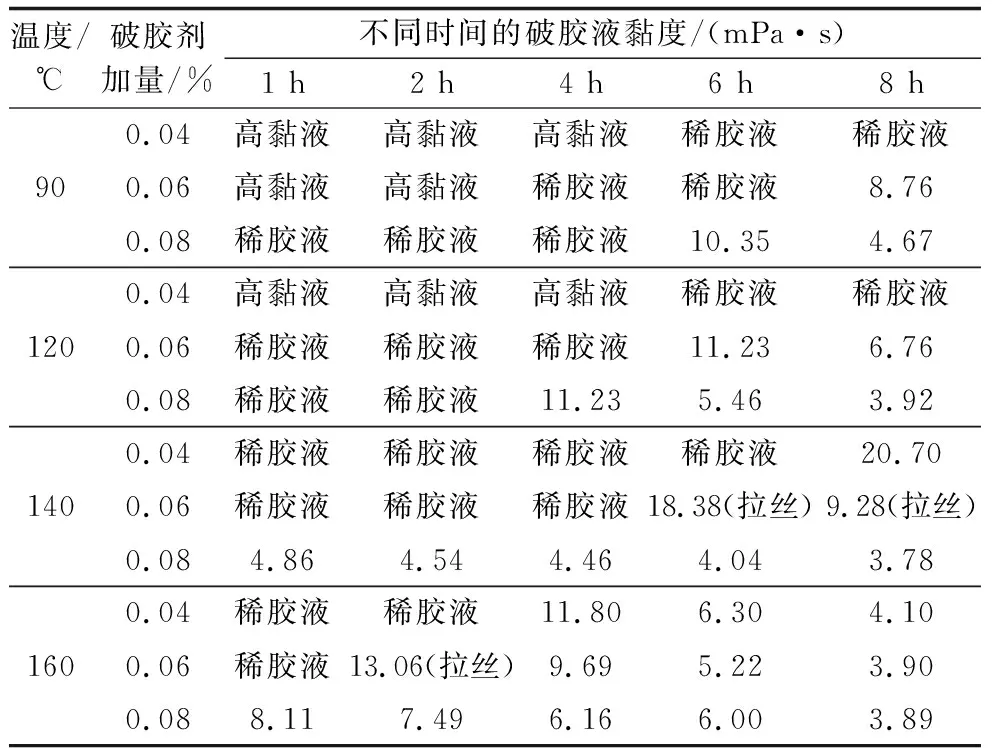

为了验证新型耐高温一体化乳液型压裂液现场操作可行性及加砂压裂可靠性,在南方公司某深层油井L23-1井开展现场试验。该井位于福山凹陷白莲构造低台阶莲23x井断块,目的层段未为流二下亚段Ⅱ油组,改造段埋深4 506 m,厚度15.8 m/两层,两层间隔21 m,平均孔隙度6.1%,平均渗透率1.68 ×10-3μm2,综合解释为差油气层,总体物性偏差,属低孔低渗油层,需进行较大规模加砂压裂才能获得效益产能。本区块地层温度梯度高达3.4 ℃/100 m,改造目的层温度153 ℃,对液体耐温性要求高,加砂压裂风险较高,优化乳液型压裂液配方为1.6%乳液+0.8%防膨剂+0.4‰破胶剂,两层段设计加砂量共计52 m3,单层加砂26 m3,两层采用不同的液体,对比新液体性能及摩阻。实际施工曲线见图4。

图4 乳液型免配压裂液试验井施工曲线

该井第一段主要采用乳液型一体化压裂液,前置液阶段乳液用量为0.3%~0.6%,施工排量达到10.5 m3/min,泵注低黏压裂液有利于形成复杂缝及泵注部分段塞降低近井筒摩阻,高砂比阶段乳液用量逐步提高至1.6%,压裂液黏度显著提高,利于携带高砂比支撑剂,在近井筒形成高导流支撑缝,主压裂施工压力为32~35 MPa。下入桥塞后,第二段加砂压裂采用滑溜水加0.45%羟丙基瓜尔胶+交联剂冻胶压裂液加砂,前置液阶段滑溜水加入段塞后,滑溜水携砂能力较差,压裂波动较明显,主加砂阶段采用冻胶携砂后施工压力较为平稳,排量为9.5 m3/min左右,施工压力39~42 MPa。第一段采用乳液型压裂液,施工过程较为顺利,交联泵直接泵注乳液至混砂车搅拌罐,与供液车输送的配液水直接混合,高浓度乳液在搅拌罐内搅拌泵送均正常实施,证实该种类压裂液现场操作较为简便。对比两个层段施工排量及井口压力特征,第二层段采用滑溜水及羟丙基瓜尔胶冻胶压裂液施工,井口压力提高了7 MPa左右,证实乳液型压裂液摩阻较低,计算得出乳液型压裂液摩阻相比类似性能的羟丙基瓜尔胶压裂液低10%左右。

L23-1井改造后3个月平均日产油14.6 t,与区块内油井平均产量相比提高15%左右。综合现场应用及对比分析,乳液型压裂液可根据储层温度情况,调整使用浓度,满足加砂压裂需求,现场操作较为简便,节省配液步骤,降低储层改造费用5%左右。耐高温携砂能力强,比相同性能羟丙基瓜尔胶压裂液摩阻低10%左右。有利于深井高排量施工,降低加砂压裂施工风险。试验井压裂后增产效果较好,证实该液体体系储层伤害较低。应用过程实时调整压裂液黏度,有利于形成复杂缝,提高了有效改造体积。

4 结论与建议

1)研发形成的新型乳液型一体化压裂液,通过优化悬浮颗粒粒径大小、添加水溶速率调节剂及添加耐温稳定剂,使用的质量分数提高至1.5%以上,起黏速度可控,高温悬砂能力强,满足160 ℃以上高温储层改造需求。

2)现场试验证实,该乳液型压裂液应用操作简易,节省配液步骤降低储层改造总成本5%左右,对比相同性能羟丙基瓜尔胶压裂液,摩阻降低10%左右,有利于深井提高施工排量,体系综合伤害低,应用增产效果较好。

3)室内研究及现场试验均证实,该乳液型一体化压裂液在深层高温储层改造中具有较好的应用前景,是羟丙基瓜尔胶冻胶压裂液的替代技术,且在应用过程可实时调控其黏度,根据储层实际情况调整应用浓度,实现充分改造储层与降本增效双目标。