多频声波测井技术在海上油气田的应用

2023-10-20武林芳马焕英徐太保张丹妮

武林芳,马焕英,赵 捷,徐太保,谢 伟,张丹妮

(1.中海油田服务股份有限公司油田技术事业部,河北燕郊 065201;2.中海油服湛江作业公司,广东湛江 524000)

随着海上油气田持续开发,生产井的管柱完整性问题日益增多,如管柱损伤漏失、完井工具失效、管外窜槽等,这些问题都直接或间接地导致井筒环空带压[1],造成井控风险,为海上油田安全生产带来隐患,因此管柱损伤及油气水漏点检测能够为井筒风险解除提供依据而日益受到重视。传统找漏找窜测井方法局限性较大,其中,流量测井无法监测微小渗漏及管外窜槽;多臂井径测井无法检测套管外壁情况;同位素测井受沾污(管壁沾污、接箍沾污等)影响较大,且结果具有多解性;氧活化测井仅能探测水窜,且探测深度较浅。多频声波测井技术能够采集频率范围较广的井下自然声场信息,具有灵敏度高和探测深度大的特点,能解决多层管柱环空带压和套外水泥环窜槽问题,打破了传统找漏找窜测井技术的局限,对于多层管柱微小渗漏检测优势明显;该技术在不起出生产管柱情况下与PLT(Production Logging Technology)剖面测井技术组合可确定常规分层合采井套外射孔层精细产出贡献,弥补了常规井筒完整性检测和剖面测井技术的不足。

1 技术发展

多频声波测井技术是一种无发射源、被动式声波检测技术,是在水力学湍流理论和流体声学基础上发展起来的一种测井新技术[2]。该测井技术发展初期使用模拟信号,随后发展到数字信号,之后发展到声音和谱信号并存。测井仪器类型从单探头发展到多探头,测量精度也不断提高,近些年该测井技术在国内外油气田应用较多,涉及领域较广,主要应用于生产井的漏点测量、管外窜流、生产层产能贡献计算等各个方面。目前国内自研仪器应用较多,如西安威盛NST仪器在陆地油田解决多口生产井窜漏问题[3],格威石油的ALFA仪器在青海油田注水井应用效果较好[4],以及大庆油田自研的小直径TPH型环空噪声测井仪可以实现偏心井口测试[5];国外知名TGT公司的SNL仪器和GE公司的NTO仪器在国外油田应用较多,其中SNL仪器总体性能指标优于国产仪器,该技术在国内海上某油田生产井中得到试用,探测到井筒内和储层窜流,但基本无验证措施;NTO仪器在国外某些油田的生产井产液剖面评价和漏失检测方面应用[6],但该技术对目的层注产情况无法实现定量评价[7],在油田生产动态监测方面应用还不够广泛[8]。另外近些年随着这类仪器高精度化发展趋势,哈里伯顿公司推出了多探头高精度定位漏点的ACX阵列仪器,但国内目前未见试用,无法确定其对漏失点评价的真实效果。

2 仪器原理与结构

多频声波测井利用流体声学原理,研究流体流速、流量与声波幅度的关系,以及孔隙通道大小与声波频率的关系。结果表明,流体流速越大,声波幅度越大;孔隙通道越小,声波频率越高[9]。多频声波测井仪检测的是流体通过不同介质孔隙通道时所产生的自然声场。仪器通过对井内这种非人工激发的、由流体流动而产生的自然声场的测量,研究其幅度和频率特征,同时结合井筒管柱、射孔位置、温度和压力等相关信息,可以确定井下声场来源。图1为六类典型的井下声源频率和幅度响应特征,通过分析声源的频率范围、幅度大小及频谱图形态,可以获得诸多工程和油藏信息。

仪器主要采用高灵敏度压电陶瓷换能器结合现代数字信号处理和数据压缩技术,实时检测并上传井内和地层声信号,通过电子线路,采用快速傅里叶变换方法将声波的幅度和频率信号转换为频谱数据,通过对频谱数据解析处理得出声信号的来源。

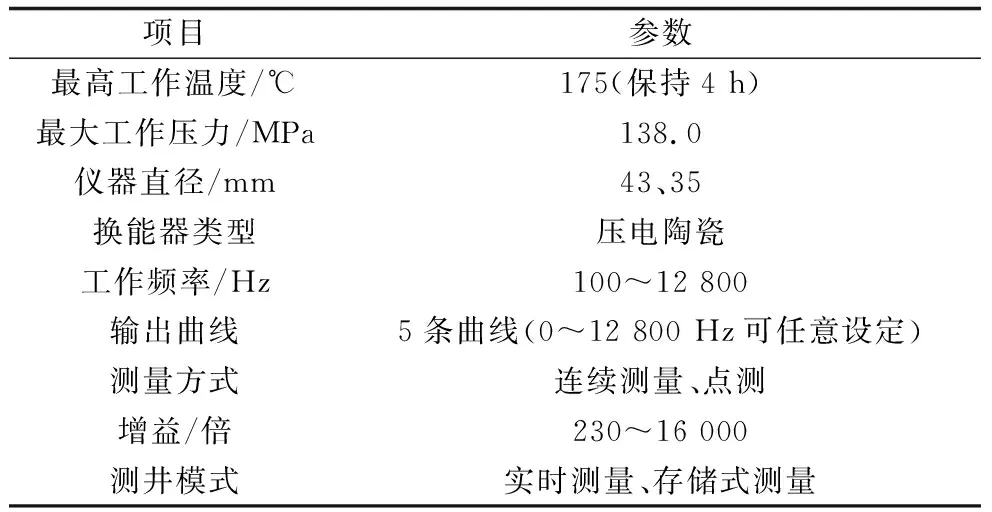

表1为多频声波测井仪技术参数。该仪器工作频率为100~12 800 Hz,最大耐温175 ℃,最大耐压为138.0 MPa,具有两种尺寸规格,能够适应较小尺寸管柱作业,测量方式为连续测量和点测,测量模式分实时测量和存储式测量,仪器具备MP3功能,能够获得MP3格式井下测试数据,可结合人耳综合判断声信号来源。

表1 仪器技术参数

3 技术应用

3.1 环空带压井找漏找窜

生产井环空带压表明井筒内可能存在泄漏通道,流体自泄漏通道泄漏,会发出一定频率的声波,流体声波能量大小与所经过的孔径大小、流体类型、压力、温度和流量密切相关[10]。多频声波测井技术与工程干预措施(加压、泄压等)紧密结合能够较直观准确地反映出泄漏点及窜流声波场的变化特征,从而指导生产管柱找漏找窜,改善生产井生产状况,提高生产效益。目前多频声波测井技术在海上油气田多口环空带压井成功应用,可有效判断井下漏失和窜流通道,指导修井作业,助力油气井开发生产。

3.1.1 完井工具失效检测

多频声波测井技术可以检验井下完井工具(如井下封隔器、滑套及工作筒等)的密封性。X1井是一口注气井,生产管柱类型为分层合注管柱。测试前,A环空(油套环空)带压1.8 MPa,最大注入状态下压力恢复测试发现A环空压力可达到15.2 MPa,压力增长率为0.3 MPa/h,工程作业怀疑井下完井工具密封性有问题,为验证井下滑套和封隔器的密封性,找到准确的漏失位置,通过多频声波测井技术对油管上四个滑套和油管、套管间三个封隔器的密封性进行检测。其中,3 145.0 m附近频率-幅度道的声波幅频特征表现为高频高幅响应,相应的声波波形曲线变化明显,同时红色温度曲线出现明显拐点(图2),该深度对应管柱上3 144.8 m顶部封隔器位置,表明3 144.8 m顶部封隔器存在漏失。后期修井作业起出顶部封隔器,发现封隔器确已失效,并进行更换处理,有效解决了注气井环空带压问题。

图2 顶部封隔器漏失响应特征

3.1.2 多层管柱漏失检测

针对多层管柱环空带压,可根据井实际带压情况,通过从外层到内层管柱逐级泄压测试,实现对各层管柱逐级验漏,此外结合井下温度和不同环空的压力变化数据,能够更加高效地判断泄漏位置。

图3是一口多层管柱带压井,该井投产三天就出现油套环空带压现象,且三层套管均存在不同程度泄漏带压。测试时,采用从C环空(表套压力)到B环空(技术套管压力)再到A环空(油套压力)逐级泄压的流程。测试中分别记录三种模式下的各环空及油管压力变化情况(表2)。模式1,A、B环空压力几乎无变化,表明B、C环空联通可能性小,测试结果显示整个井段无明显泄漏响应。模式2,A环空压力变化不明显;模式1和2测试结果对比发现,在60.0 m附近出现钟形高频信号,怀疑此处的9.625 in套管存在漏点。模式3,油压小幅波动,怀疑A、B可能有联通,测试结果显示1 610.0 m附近2#气举阀处出现大范围高频高幅响应,温度曲线拐点明显;在855.0 m附近声波频谱信号表现为较高频高幅特征,且响应范围有所减小,对应管柱的1#气举阀;同样在3#气举阀处也发现异常信号,且高幅特征向低频移动,响应范围最小,温度变化较小(图3)。测试推断1#、2#、3#三个气举阀密封不严是造成A环空带压的主要因素,且漏失量大小依次为2#、1#、3#;9.625 in套管存在较小泄漏点,是造成B环空带压主要因素;由于作业时无法关闭C环空,未进行环空和生产阀全关闭状态的背景测量,因此无法精准判断表层套管漏失情况。

表2 不同测试模式下环空及油管压力变化

本次测试结果得到现场试压试验验证。通过采用机械坐封试压,验证45.0~105.0 m井段9.625 in套管确有漏失响应。生产油管上3个气举阀试压测试结果表明:2#气举阀未打压,滴水较明显,存在明显泄漏;1#气举阀压差达到10.0 MPa时,有渗漏;3#气举阀压差达到12.0 MPa时,出现渗漏。试压数据表明多频声波测井技术能够精准找到油套管的泄漏位置,且该技术对于微小渗漏检测优势明显。

3.1.3 套管外窜流识别

多频声波测井技术可探测径向距离约2.0~3.0 m,因此可以探测生产管柱管外窜槽、地层裂缝以及储层信息等。该技术通过对流体在管外水泥环孔道或地层中流动时产生的声波幅度与频率变化判断流体流动位置。

某注水井油压8.7 MPa,套压0.7 MPa,且历年氧活化测试结果显示注入水主要被上部A油组吸收,下部B油组基本无吸入,且上部A油组未固井,存在管外窜流风险,利用多频声波测井技术验证了该井套管外存在窜流(图4)。测试结果表明,A油组为主要吸水层,B油组吸入量极小,A油组在套后确实存在窜流。A油组射孔层段1 685.4~1 970.0 m具有高频响应,且1 815.0~1 970.0 m段6 000 Hz以上高频信号明显,反映A油组下部射孔层为主要吸入层;B油组射孔层段以管内流为主,储层高频信号微弱,反映B油组吸入量较小;温度、流量曲线在主要吸入层处响应明显;此外A油组射孔层顶1 685.4 m至井口方向上6 000 Hz以上高频信号依然存在,同时1 646.0 m以上出现2 000~4 000 Hz时断时续的纵向条带状频谱信号,反映套后存在向上窜流现象,且窜流流体主要被1 428.2~1 685.4 m层段吸入,计算得到窜流量占总吸水比例的30%。依据测试结果,该井采取了环空挤注水泥措施,之后在相同井段再次进行多频声波检测,窜流信号消失,两次测试结果表明多频声波技术能够有效探测套外窜流并获得窜流量比例。

3.2 储层产能贡献评价

油藏高效开发中,分层合采井产量劈分是落实各层动用状况和剩余油分布规律研究的重要技术环节[11]。分层合采井是采用分层封隔器、滑套或工作筒分别控制各油组的产出,生产时一个滑套可能控制多个射孔层(图5)。针对这类井的测试,光纤DTS技术可以获得各层精细贡献结果[12],但受完井管柱影响,仪器下入方式及作业成本限制,往往测试困难;目前多数井还是选择常规PLT技术进行生产动态监测,但这类管柱测试时,仅能获得每个出液口(滑套)的产量,无法精确套后各个射孔层的产出贡献;有时下入生产封隔器无法起到封隔产层作用,单个射孔层究竟从哪个滑套产出成为测试难点,利用多频声波与PLT组合技术可实现分层合采井产量精细劈分。

图5是某油田一口产油气井(X3井),采用分层合采管柱生产,该井在五层(4滑套和1工作筒均开启)合采生产状态下进行了多频声波与PLT技术组合测试,目的是了解A油组详细分层产出情况,为生产措施提供依据。由于封隔器3位于5号射孔层中部,未能起到封隔产层的作用,5号射孔层从附近哪个滑套产出不明,即滑套2和滑套3控制的3号、4号、5号射孔层的产出量基本无法分开。从PLT测试结果看,内置式涡轮转速曲线经过滑套2后,转速明显增大,流体密度值明显减小,流体电容值明显增大,表明滑套2控制的射孔层为主要产油气层,由于滑套2和滑套3控制的3号、4号、5号射孔层无法明确各自产出情况,因此落实清楚哪个射孔层是主要产油气层至关重要。结合图5和表3的解释结果可知,滑套1、滑套4和底部工作筒均分别控制两个射孔层,PLT测试结果基本无法获得滑套后各自射孔层的产量贡献。

为了落实A油组所有射孔层产出贡献,利用多频声波与PLT技术组合进行测试。由于测试时生产管柱限制,无法获取8号、9号射孔层产出信息,仅分析了1号至7号射孔层产出贡献。对多频声波频率-幅度特征(图5)分析发现,3号射孔层处7 000~10 400 Hz高频信号较其他射孔层明显,反映该层产出贡献较大,测量段内其他射孔层高频信号较小或不明显,产出贡献较少。定量综合解释成果(表3)显示,3号射孔层产出贡献较大,在测量段内占比53.5%;5号射孔层产出贡献中等,且主要以上部层段产出为主,在测量段内占比20.3%;2号和7号射孔层产出贡献较小,在测量段内分别占比7.3%和11.1%;其他射孔层段几乎无产出贡献。解释结果表明,3号和4号射孔层主要从滑套2产出,5号射孔层主要从滑套3产出。

多频声波测井可获得滑套控制的各个小层产出贡献,在PLT解释结果基础上又可进一步精细产出剖面。通过对比分析二者定量结果,发现多频声波测井解释的高流量计算结果与PLT技术测试结果误差较小,而低流量计算结果误差稍大,需要后续进一步应用验证,并总结改进计算方法。

4 结论及建议

1)多频声波测井技术通过信号频率和幅度变化特征可准确锁定套管井漏失和窜槽部位,评价储层产出流体的流量贡献。其测井仪器简单,操作方便,可实现多层管柱损伤检测,以测量精度高、探测深度大、记录范围广的优点成为定位油套管泄漏和油藏流动单元的有力工具。

2)通过海上油气田实际测井应用,发现多频声波测井技术对于微小渗漏检测优势明显,能够有效解决由完井工具失效、多层管漏失、管外窜槽所引起的井筒环空带压问题,为油套管切割或补贴、管外封堵等修井作业提供依据;与PLT产出剖面测井组合测试能够较好获取分层合采井套后小层精细产出贡献,解决因封隔器位置造成的射孔层产出方向不明的问题,为生产井产液剖面精细评价提供一种有效技术方法。

3)在测漏找窜时,建议紧密结合工程作业时井筒内压力、温度、流量变化等因素综合判断漏失点和窜槽位置,提高找漏找窜的精度和成功率;对于储层产能贡献计算,建议与PLT流量测井技术联合应用,可综合分析并定量计算各产层油气水贡献,助力油藏开发精准决策。