海工装备系泊缆索拉力监测技术与装置研究

2023-10-18蒋镇涛陈国材孙梦丹张涛郑庆新朱全华

蒋镇涛,陈国材,孙梦丹,张涛,郑庆新,朱全华

(中国船舶科学研究中心,江苏 无锡 214082)

随着我国海工装备向大型化、智能化的方向发展,国家及行业对海工装备安全性、配套装备智能化水平更加重视。系泊缆索作为保障海工装备系泊安全的重要部件,在其遭受恶劣海况、系泊作业、码头停靠时,发挥着不可替代的作用。在系泊状态下,海工平台所受激励载荷复杂,系泊缆索不仅受到非线性轴向拉力的作用,而且也受到非线性弯曲和扭转作用,可能导致疲劳、磨损、骤断等情况[1-3],因此需要实时监测缆索的拉力,以保证海工装备的系泊安全。

缆索设备常年受结构间无规律载荷等复杂环境的作用,面临测量难度大、长期检测设备损坏等难点[4]。目前水面舰船系泊缆索主要的2 种测量方法:顶端直接测量法和预制传感器测量法[5-6]。Irani 等[7]在综合海洋监测系统(IMMS)中通过在锚链止动器插入测压元件,直接测量系泊或钢筋束负载,进而获取缆索拉力。由于顶端测量法易监测、成本低,成为目前应用最为广泛的测量方法[8-11]。Smith 等[12]利用预置聚合物光纤对系泊缆开展测量的方法,实现了对系泊缆疲劳寿命的测量。杜宇等[13]利用水下预置的方法设计了基于LVDT 传感元件的张力计,对深海无肋锚链的张力进行了监测。吴丽双[14]设计了一种基于光纤微弯传感的缆索拉力传感器,可在多场合进行应用[15-16]。上述预制类传感器测量法成本高,制造难度大,不适合广泛应用,难以实现低成本、长期稳定实时监测的需求。除2 种主要的测量方法外,田冠楠等[17]、杨小龙等[18]、樊哲良等[19]、Hu 等[20]、邓旭辉等[21]、锁刘佳等[22]、刘必劲[23]、Li 等[24]研究了基于GPS/IMU 姿态监测数据、悬链线公式等推算缆索拉力的间接方法。

本文针对系泊缆索拉力实时监测问题,区别于通过测量其他物理量间接推算的方法,通过改进滑轮轴结构,设计了一种结构应变的间接测量方法,在保证结构强度的条件下,实现对缆索的实时拉力监测。在此基础之上,可进一步设计缆索拉力监测系统[25-27],实现缆索拉力的智能监测。

1 研究对象及目的

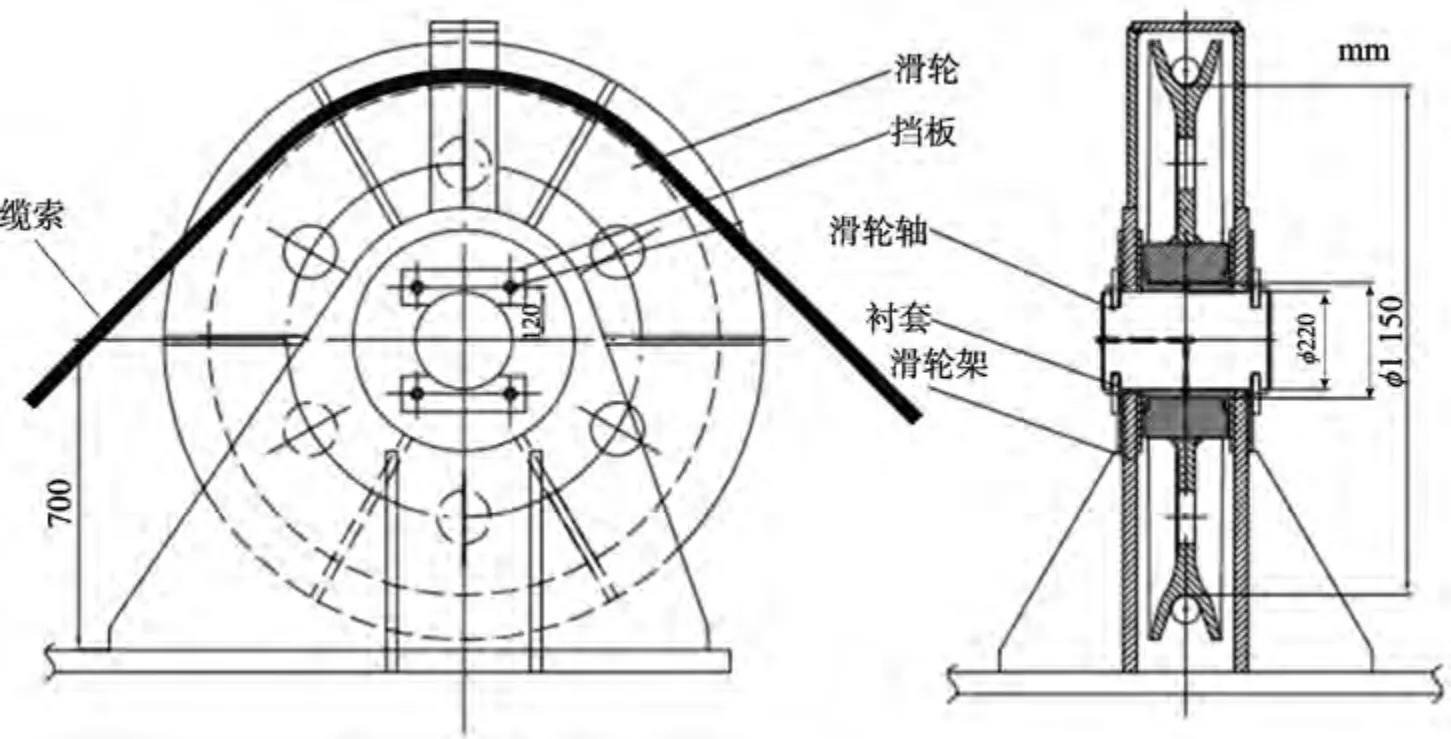

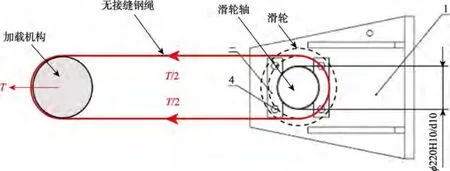

本文研究对象为导向滑轮和其内部滑轮轴,该装置在绞吸式挖泥船、风电安装船等海工装备广泛应用,其作用是在工程作业中收放钢制缆索,保障海洋工程装备的系泊安全。导向滑轮及滑轮轴的基本工作原理如图1 所示。

图1 导向滑轮及缆索状态Fig.1 State of guide pulley and cable

船用缆索通过图1 所示导向滑轮完成缆索导向及辅助卷缆,导向装置为滑轮,滑轮架是整个机构的承力基座,滑轮轴通过挡板限位固定在滑轮架上不能转动,滑轮与衬套刚性固定,并与滑轮轴发生圆柱面接触。根据中交天津航道局有限公司提供的导向滑轮工作状态说明,缆索在导向滑轮工作状态下为左右对称的90°张角。缆索张紧时,缆上拉力为直接作用于滑轮与衬套的刚性体,然后通过衬套与滑轮轴的圆柱面接触,将合力传递至滑轮轴。滑轮轴两端部由滑轮架支撑,因此滑轮是应力传递和保证整个机构强度的重要部件。

针对上述类型的导向滑轮,目前对缆索拉力的测量主要依赖于岸上或保障船只的拉力机,尚无有效装T,产生垂向向下的合力置和测量手段实现船舶离港独立航行时缆索收放过程中拉力的实时监测,本研究拟从滑轮轴入手,形成缆索拉力实时监测的方法,并研制专用装置。选择滑轮轴为主要研究对象,主要基于以下考虑:1)滑轮轴是应力传递的重要部件,结构规则,受力特征明显,易于开展力学分析;2)滑轮轴固定在滑轮架上不能转动,体积大小适中,便于监测装置的安装和布线工作;3)滑轮轴作为单独部件,贯穿于滑轮架,安装简便,便于后期维保。

2 力学模型分析

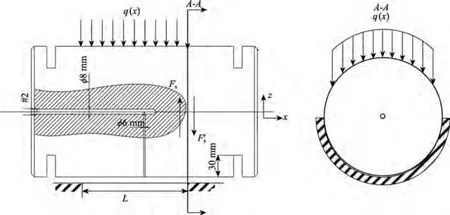

滑轮轴在整个导向滑轮机构中的受力主要是与衬套接触的圆柱面间的接触压力,用以传递缆绳张紧产生的垂向向下的合力,衬套的作用是将该合力均匀分布在滑轮轴表面,避免滑轮轴中部载荷过大,发生局部大变形。假设滑轮轴轴向(x方向)均布压力为q(x),其合力用Q表示,则有滑轮轴放置在滑轮架上,通过挡板限位使之不发生转动,故在力学模型中可认为其端部为刚性固定约束边界。根据上述分析,建立力学模型如图2 所示。

图2 滑轮轴力学模型Fig.2 Mechanical model of pulley shaft

由于滑轮轴的直径比较大,呈短粗型结构形式,故在上述载荷和约束条件下,滑轮轴的主要变形模式为剪切变形,而非类似细长杆的弯曲变形,剖面A-A的剪切力Fs可表示为:

3 间接测量方法

由力学分析可知,导向滑轮受缆索拉力作用,主要承力结构为其内部滑轮轴。滑轮轴区别于一般轴承或长梁结构,其直径/长度比值大,在缆索载荷作用下,产生的主要变形模式并非沿长度方向的弯曲变形,而是沿垂向的剪切变形。目前,对于滑轮轴结构内部剪切变形的测量,手段有限,且精度低,主要是通过在垂直于目标测量剪力方向的平面布置2 个夹角为90°的单向应变片,基于材料力学原理,推导目标测量剪力。这样的做法需要在结构表面或者在剪力最大剖面开孔粘贴应变片,有如下缺点:在结构表面粘贴应变片,与轴套接触引起的表面应力对测量结果影响巨大,且无法完成系统布线;由此前分析,从滑轮轴两端外表面开孔至剪力最大剖面A-A,深度达到100 mm 以上,在该深度粘贴2 个相互垂直的单向应变片或者三向应变片基本不具备可操作性。

本研究提出一种缆索拉力间接测量思路:通过改造滑轮轴结构,在保证滑轮轴结构强度的前提下,使得滑轮轴局部区域在缆索合力作用下产生理想的弯曲变形,通过有限元直接计算和实尺度试验,研究该位置单向弯曲与缆索拉力的对应关系,得到标定系数,进而通过推算间接获得缆索拉力。

3.1 滑轮轴结构改造

根据间接测量思路设计如图3 所示的滑轮轴结构改造图。剖面图左侧为滑轮轴自身功能性开孔,右侧为改造部分,在轴线位置开孔直径为d,深度为h。合力Q作用时,在滑轮架直接支撑段l长度截取剖面A-A,分析该剖面可知,底部半圆固支,顶部承受垂向力,在开孔的内表面局部必然会产生如图3 所示的z向弯曲变形,即产生把结构压扁的趋势。开孔越大,该区域的变形也应越大,当开孔直径无限接近滑轮轴直径时,该剖面接近于薄壁结构,上述局部区域的z向弯曲达到最大。

图3 滑轮轴结构改造图Fig.3 Structural transformation diagram of pulley shaft

将结构开孔设置在轴线位置,主要考虑在滑轮轴内部开孔导致的结构强度问题。如果在轴线上方开孔,虽然能够在开孔内部获得更大的应变值,但是开孔越靠近顶端,轴套与滑轮轴的接触力对开孔内部的结构强度的削弱作用越大。在轴线开孔,既能最大程度地保证开孔后滑轮轴结构的整体强度,又能在开孔内部获得应变值。为分析开孔内结构应变值幅值区间能否满足缆索拉力实时监测需求,需要进一步对滑轮轴结构进行有限元分析,得到缆索张紧状态下开孔内部的结构响应分布情况,分析不同拉索拉力下该区域的应力变化规律,确定缆索拉力监测测点位置。

3.2 有限元计算及强度校核

根据滑轮轴力学模型建立如图4 所示的有限元模型。在缆绳高度方向设置RP 点,与轴套接触面建立MPC,Tie 约束,将合力等效作用于接触面,模拟缆索集中力对圆柱接触面的作用效果。根据此前分析,滑轮轴被限位,无法转动,滑轮架底部两端的滑轮架接触面设置为刚性约束边界条件。缆索最大拉力为T=2 000 kN,缆索张紧后夹角为90°,故集中力F=2 830 kN。

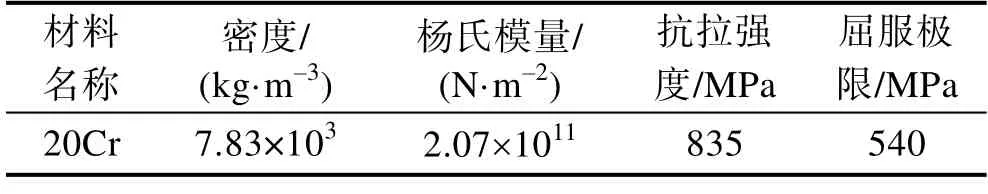

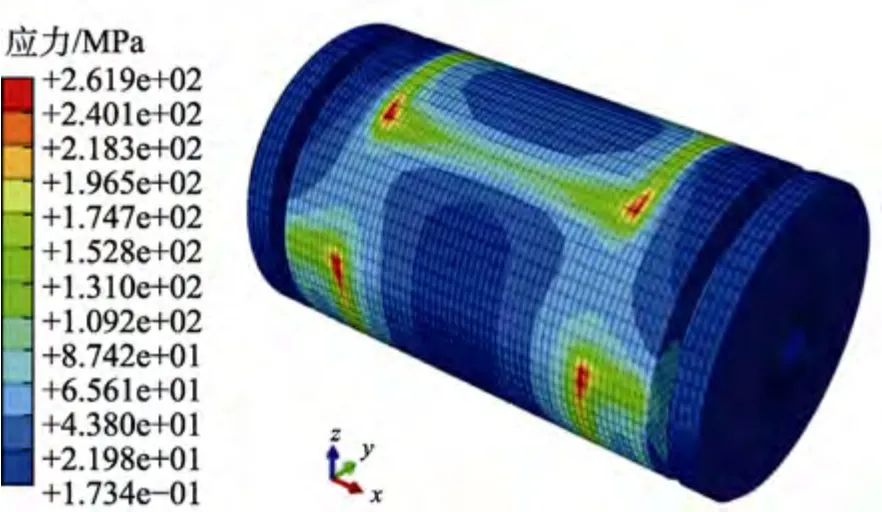

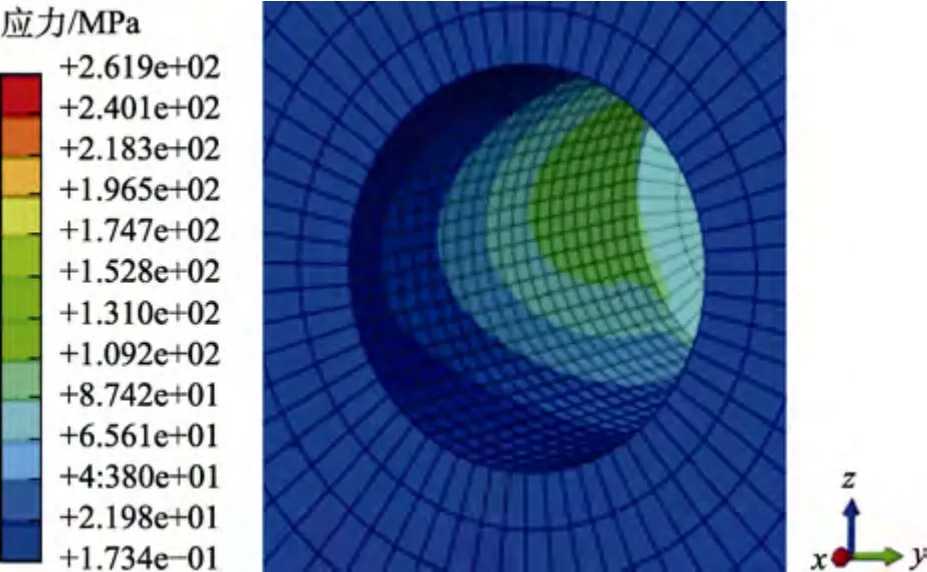

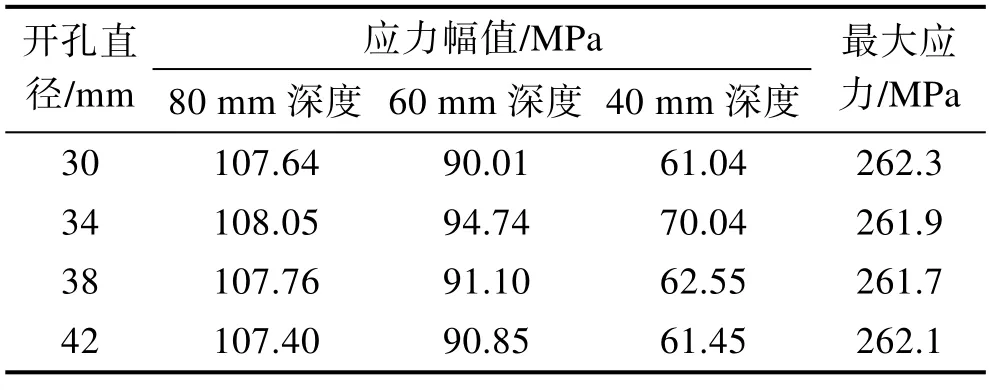

滑轮轴的基本材料参数见表1。开孔直径的大小直接关系到开孔内部的应力分布规律、应变片的粘贴难度,进而影响到监测测点的选取,本研究选取30~42 mm 不同开孔直径作为计算工况。此外,能完成应变片粘贴操作的最大深度为50~60 mm,考虑监测测点应避开应力集中区域,并布置在应力均匀分布、线性度理想的区域,开孔深度取100 mm,得到如图5 和图6 所示的开孔直径为34 mm、缆索拉力T=2 000 kN 下的有限元计算结果。

表1 滑轮轴基本材料参数Tab.1 Basic material parameters of pulley shaft

图5 滑轮轴整体响应云图(d=34 mm)Fig.5 Overall response cloud map of pulley shaft (d=34 mm)

图6 开孔内部局部区域响应云图(d=34 mm)Fig.6 Response cloud map of local area inside the opening (d=34 mm)

根据有限元计算结果,可对结构改造后的滑轮轴进行强度校核。可以发现,应力最大点出现在轴套及均布力的边界约束处,达到261.9 MPa。这是由于边界条件导致的应力集中,最大值达不到材料的屈服极限。开孔内圆柱表面的应力沿轴向呈阶梯分布,越靠近开孔内部,应力值越大,越靠近开孔表面,应力值越小,其应力水平在180 MPa 以下。因此,结构改造后的滑轮轴满足基于材料屈服极限的校核要求。输出不同开孔直径的滑轮轴内表面不同深度的变形幅值,以及滑轮轴整体结构的最大变形,见表2。

表2 2 000 kN 缆索拉力滑轮轴有限元计算结果Tab.2 Finite element calculation results of 2 000 kN cable tension pulley shaft

由有限元计算结果可以得到以下结论:

1)30~42 mm 大小的开孔对结构强度的影响不大,在此范围内开孔均能满足基于材料屈服极限的校核要求,开孔大小对开孔内表面变形的影响不明显。开孔34 mm 时,开孔内的表面应力水平最高。

2)在开孔深度方向,应力幅值呈梯度变化规律,深度越深,应力幅值越大。

3)滑轮轴变形模式与理论分析一致,在垂向载荷作用下,开孔内表面两侧产生较大变形。

由于滑轮轴开孔直径为34 mm 时开孔内表面应力水平最高,兼顾应变片粘贴难度及产品小型化发展趋势,开孔大小最终选择为34 mm。

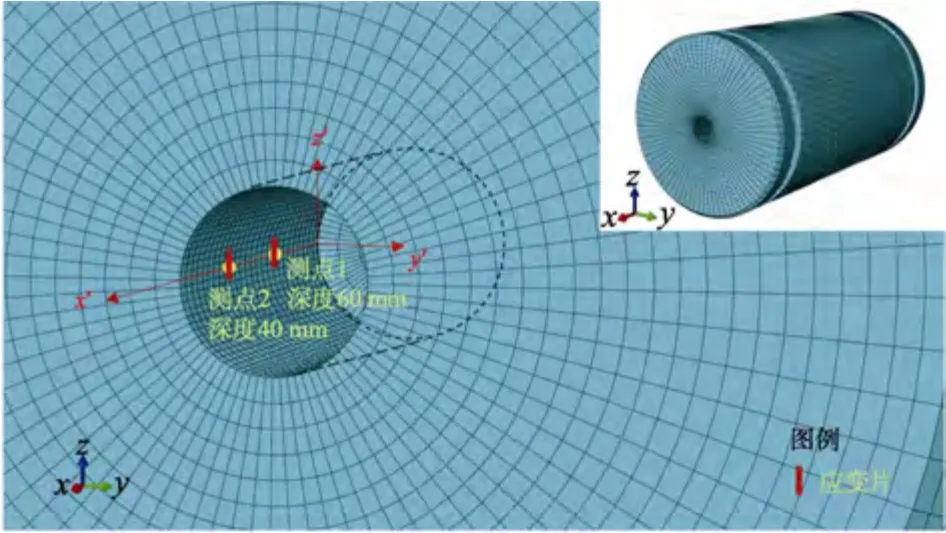

3.3 监测测点选取

由有限元分析可知,对于100 mm 深度开孔的滑轮轴开孔内表面,其应力呈阶梯分布,应力水平沿轴心方向由内向外递减,输出开孔内表面一层网格的x、y、z方向应力分量(如图7 所示),以确定应变片的种类及贴片方向。

图7 开孔表面一层网格x、y、z 方向应力分量Fig.7 Stress components in x,y and z directions of a layer of grid on the surface of an opening

图8 测点布置Fig.8 Layout of measuring points

由应力分量输出结果,从应力水平层面分析,x、y方向的拉压应力水平在-17~34 MPa,z方向的压应力达到-94.47 MPa,z方向的应力分量水平更有利于监测。从应力梯度变化规律性层面分析,x方向应力分量在开孔内表面底部有明显的应力变化梯度,y方向没有明显的应力变化梯度,z方向在开孔内表面两侧的压应力有明显的梯度变化。由此可知,有限元计算的应力分布规律与理论分析一致,开孔内表面的主要变形模式是内表面两侧局部区域z向受压产生的弯曲变形。

针对开孔内表面两侧大变形区域选取监测测点。由有限元分析结果可知,z向变形最大点在85 mm 深度位置,变形大小沿轴线由内向外梯度递减。在内表面变形区域布置测点粘贴单向应变片测量z向变形,可以探究测点处随载荷变化的变形规律。考虑能够完成手工贴片的最大深度为60 mm,在此处布置测点1。另外,在沿轴线方向的40 mm 深度处同时布置测点2,与测点1 变形形成对照。两侧点在同一轴线,所处深度不同,测点1、2 的位置如图 8 所示,应变片布置方向沿z向。

4 实尺度模型试验

前文已经基于有限元计算揭示了滑轮轴内表面的应力响应规律,并选取了应力幅值最大的点和贴片难度相对较小的冗余点作为监测点。为验证有限元计算结果和测点选取方案的可行性和准确度,需进一步模拟缆绳合力对导向滑轮内部滑轮轴的作用效果,设计相应的试验工装和试验方案,开展阶梯加载结构力学试验,得到合力线性变化时监测点的应力响应数据,拟合载荷加载区间内完整的载荷-响应曲线,得到标定系数k,同时对比有限元计算结果,分析结果的置信度。

4.1 试验模型

导向滑轮实际工作状态下,缆索绷紧后的夹角为90°,如图1 所示。假设实际缆绳拉力为T0,此时滑轮轴所受的合力为:

试验工装如图9 所示,结构主体由滑轮架1、滑轮轴2、挡板3、螺栓4、滑轮5、垫圈6 等组成。滑轮安装后,转动必须灵活。

图9 试验工装装配体Fig.9 Test fixture assembly:a) vertical view;b) front view

试验按如图10 所示加载。试验方案的主要思想是利用加载机构模拟滑轮轴所受合力,无接缝钢丝绳通过滑轮限位,拉力机水平施加拉力使钢丝绳绷紧。在加载过程中,拉力机施加拉力方向保持不变,钢丝绳产生沿其长度方向的正向拉伸应力。

图10 阶梯加载试验方案Fig.10 Step loading test scheme

4.2 测量采集系统

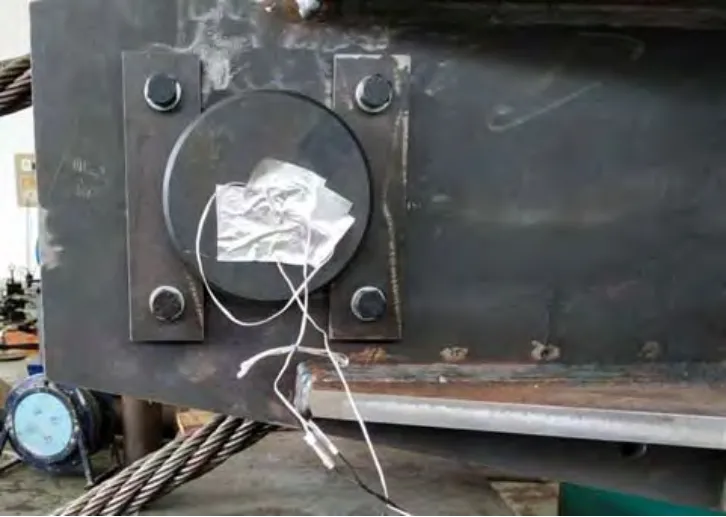

本试验采用的应变片为单向应变片,应变片的粘贴位置及方向按照测点布置方案实施,深度分别位于60、40 mm,方向垂直于开孔轴心,沿内表面切向,贴片效果如图11 所示。完成贴片后,确认加载合力方向,将滑轮轴与试验工装装配至正确位置,此时应变片采集的数据应是理论分析中对应的z向应力。由于手工贴片误差,贴片完成后,测量记录应变片的实际深度为57、42 mm。本试验使用EX1629-48 通道高性能应变计测量仪,以太网控制允许进行远程操作,可简便连接到电脑主机。试验采用1/4 桥进行应变测量,接线及保护如图12 所示。

图12 接线及保护Fig.12 Wiring and protection

4.3 试验加载方案

试验加载方式为线弹性加载。为了解试件装配是否稳定,试件受力是否均匀,试验前应在滑轮轴材料弹性范围内作多次分级加载,以调整缆索、试件和拉力试验机的相对位置。然后,根据加载要求进行分级纵向线弹性加载,开展正式标定试验,以获得准确的标定系数。

模型试验需在具有5 000 kN 加载能力的结构试验平台进行,将试件的垂向支撑板与试验台固定,滑轮轴通过横向各2 块挡板与工装固定,确保试件无法转动。滑轮套在滑轮轴上,作为缆索的限位和载荷传递结构,装配后需能在滑轮轴上灵活转动,以模拟滑轮架装配关系。试验现场如图13 所示。

图13 试验现场Fig.13 Test site

采用液压油缸对缆索施加拉力,通过滑轮形成合力间接作用在滑轮轴上,以模拟实际作业中的载荷传递关系。试验工况:在滑轮轴材料线弹性范围内,加载系统保载至280 kN 后开始加载,缆绳单股加载步长为140 kN,达到最大载荷2 240k N 后,按140 kN阶梯卸载至280 kN,作3 次重复加-卸载。

5 试验结果分析

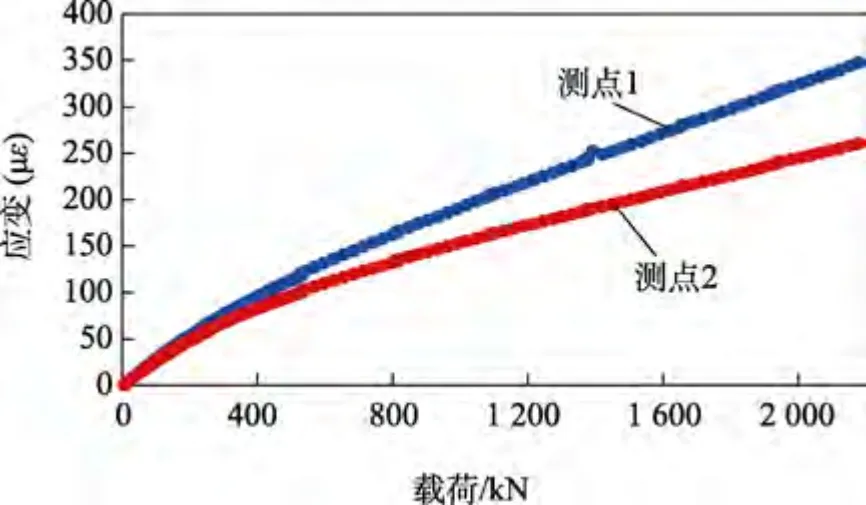

根据试验结果,提取测点1、2 载荷-响应曲线,如图14 所示。可以看出,距离开孔表面更深的测点1 相较于测点2 产生了更大的压应变,与有限元仿真结果(见图7)对比,这一特征一致。测点1 与测点2 在2 200 kN 下应变的最大误差分别为4.2%和3.9%,在较小范围。

图14 第一次加载测点1、2 载荷-响应曲线对比Fig.14 Comparison of load-response curves of measuring points 1 and 2 during the first loading.

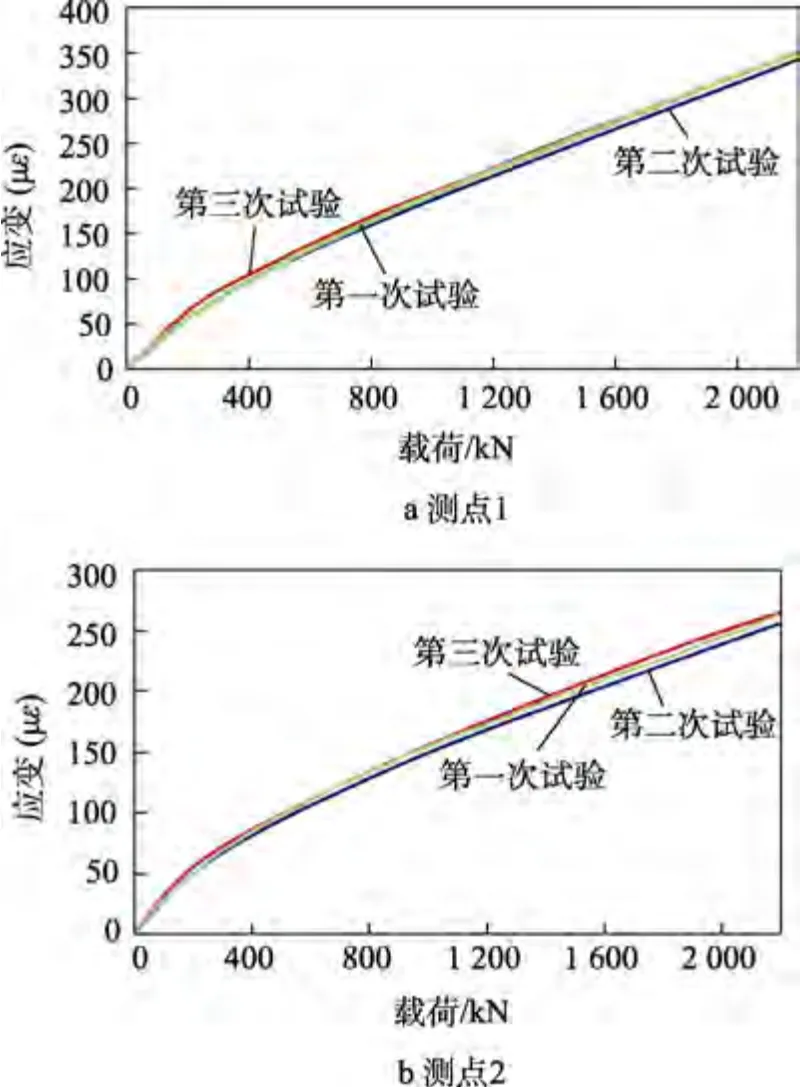

进一步分别输出3 次试验下测点1 和测点2 的“载荷-应变”曲线,如图15 所示。分析曲线表明,3 次试验中,在载荷280 kN 左右,测点1 和测点2的响应均出现了分段线性特征,故可以在0~280 kN和280~2 200 kN 这2 个区间对缆索拉力进行分段线性拟合。

图15 3 次加载测点1、2 载荷-响应曲线对比Fig.15 Comparison of load-response curves of measuring(a) point 1 and (b) point 2 under three times of loading.

利用最小二乘拟合分段线性拟合出测点1 和测点2 的“缆索拉力-响应”线性关系公式:

对于测点1:

对于测点2:

式中:Strain(x)为监测系统测量的实时应变值;x为缆索拉力值。

基于式(3)—(6),可根据测点1 和测点2 的应变监测数据完成缆索拉力的实时换算。

6 结论

本文创新性地提出了海工装备系泊缆索拉力监测的新方法,通过对系泊主要承力构件滑轮轴的结构改造,选取特征点,并建立了特征点结构响应与缆索拉力的对应关系,在超常拉力范围拟合出线性曲线。基于仿真计算和实尺度实验验证了该方法的可行性与准确度,并研制了海工装备缆索拉力监测的普适装置。可得到以下结论:

1)通过在滑轮轴轴心挖孔,缆索拉力对滑轮轴垂向(z向)的剪切力作用效果为挖空内壁的z向变形响应,通过建立“z向响应-缆索拉力”的拟合关系,可实现对缆索拉力的监测。

2)经过结构仿真校核,0~42 mm 大小的开孔对滑轮轴结构强度的影响不大,缆索拉力达到极限时,滑轮轴最大应力仍在材料屈服极限范围内。

3)缆索拉力监测装置采用双测点冗余设计,280~2 200 kN 加载阶段线性度均良好,可以拟合出缆索拉力的线性曲线,覆盖了缆索的极限拉力范围,装置的新结构设计实现了缆索拉力的监测。