低阶煤热解含尘焦油气品质调控及除尘分析

2023-10-18申岩峰王美君闫伦靖鲍卫仁常丽萍

王 倩 ,李 挺,刘 倩 ,申岩峰 ,王美君,闫伦靖,鲍卫仁,常丽萍

(1.太原理工大学 省部共建煤基能源清洁高效利用国家重点实验室,山西 太原 030024;2.太原理工大学 煤科学与技术教育部重点实验室,山西 太原 030024;3.山西能源学院,山西 晋中 030600)

基于我国能源禀赋特点,煤炭作为我国主体能源,对于稳定和保障能源行业安全具有重要现实意义。随着国家“双碳”战略目标的提出,煤炭清洁高效开发利用已成为我国能源转型发展的重要落脚点和首要目标[1]。根据煤炭地质总局第3 次煤田预测,中国低阶煤预测资源量为26 118.16 亿t,占中国煤炭资源预测资源量的57.38%,且占比逐年增大[2]。目前,我国90%以上的低阶煤用作发电、工业锅炉和民用燃料直接燃烧,污染物排放量大,且浪费了低阶煤中蕴藏的油、气和化学品资源[3]。相对于变质程度较高的煤,低阶煤成煤时间短,具有挥发物含量(质量分数)大、反应活性高等特点,通过热解技术可在相对温和条件下将其中富存的焦油和煤气提取出来,同时获得高质量分数碳含量的半焦产品[2]。低阶煤作为我国主要动力用煤,每年消耗量约为20 亿t,若通过热解技术将低阶煤分级转化,每年约可生产油品1.87 亿t、液化天然气8 570 万t、液化石油气2 487 万t。相比直接燃烧、液化、气化等剧烈应用过程,年可节约标准煤1.5 亿t,减排二氧化碳3.4 亿t[4]。因此,以热解技术为核心的低阶煤分级分质转化利用对煤炭产业绿色低碳发展具有重要意义。

煤热解相关研究至少可追溯到100 a 前,期间开发了多种低阶煤热解技术。目前能够长期稳定运行的只有外燃内热式直立炉(也称兰炭炉)且仅能使用块煤作为原料,然而随着我国大型机械化采煤技术的应用,块煤产量降低,粉煤产量急剧增加,约占煤炭总开采量的80%,大规模粉煤快速热解技术已成为低阶粉煤高效利用的重要途径[5]。国内外相继开发了多种以粉煤为原料的低阶煤快速热解技术(L-R、LFC、COED、Toscoal、ECOPRO、Garrett、ETCH175、ATP、DG 和MRF 等),但仍处于中试或工业示范阶段,究其原因,主要受限于热解焦油气产率与品质控制以及焦油气与粉尘的有效分离等关键问题[6-9]。以粉煤为原料的快速热解技术必然导致热解挥发物反应加剧,促进析炭形成和粉尘夹带,增加油尘分离难度[10],影响装置长周期稳定运行,阻碍低阶粉煤热解技术大规模产业化推广应用。因此,有必要从煤热解及挥发物反应机理出发,阐述含尘焦油气组成及挥发物反应特性等对焦油品质、析炭行为的影响,揭示挥发物在除尘系统中的反应规律及析炭行为。在此基础上,对热解焦油气除尘技术及焦油原位提质研究现状进行深入探讨,以期为高温含尘热解焦油气在线颗粒床除尘技术的发展提供理论指导,为低阶煤分级分质利用的推广提供技术支撑。

1 煤热解含尘焦油气组成特性及粉尘来源解析

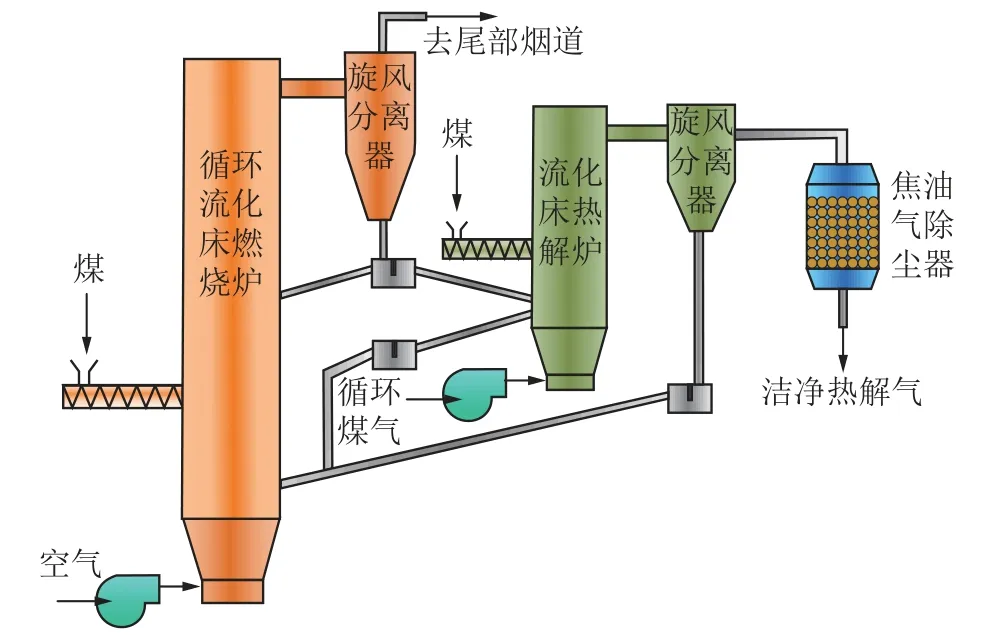

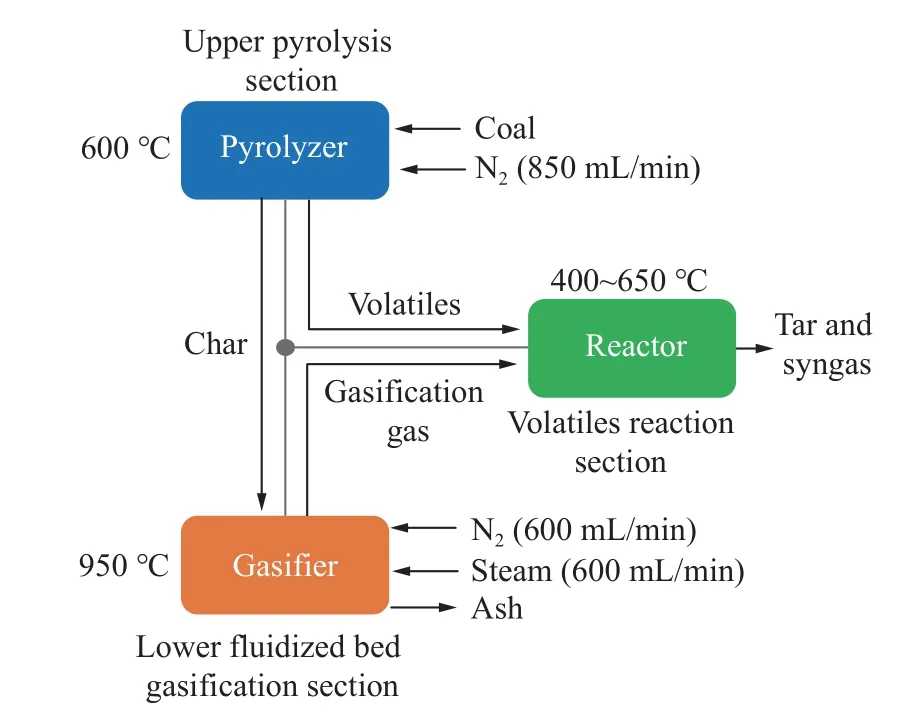

含尘焦油气主要包括粉尘及煤热解挥发物。粉尘是指焦油气中的固体颗粒物,主要包含:挥发物热解过程中夹带出的焦粉和煤灰颗粒;重质焦油与焦粉和煤灰颗粒团聚形成的高黏度固体混合物;挥发物反应形成的固体析炭。其中焦粉和煤灰颗粒由低阶粉煤的煤质特性和热解工艺2 个方面原因引起。一方面,低阶粉煤的抗碎强度较低,热稳定性差,煤颗粒在热解过程中加热,挥发物会迅速析出导致颗粒发生热爆和崩析等初始破碎现象,产生细小焦粉及煤灰颗粒,增加热解焦油气中粉尘的质量分数(图1)[7,11]。另一方面,半焦、煤灰和瓷球作为固体热载体的内热式热解工艺极易造成扬尘现象[7]。以浙江大学提出的煤灰为热载体的循环流化床热解工艺(图2)为例[12],冷煤与固体热载体在反应器内剧烈混合为煤热解提供显热,但物料运动会使颗粒碰撞粉化并随挥发物夹带而出,导致焦油气中粉尘的质量分数增加[7,9]。含尘焦油气中的粉尘颗粒具有如下特点:①颗粒物粒度较细、尺寸不均,容易在除尘设备中漂浮且随气流流动,致使气固分离困难;②颗粒物多为形状不规则的细粉、针状物和片状物的混合体,密度与焦油气相近;③颗粒物黏结性较强,容易黏附重质焦油堵塞除尘设备和管道[5]。

图1 热解过程中煤的破碎模式[11]Fig.1 Crushing mode of coal during pyrolysis[11]

图2 循环流化床热解工艺示意[12]Fig.2 Schematic diagram of the circulating fluidized bed pyrolysis process[12]

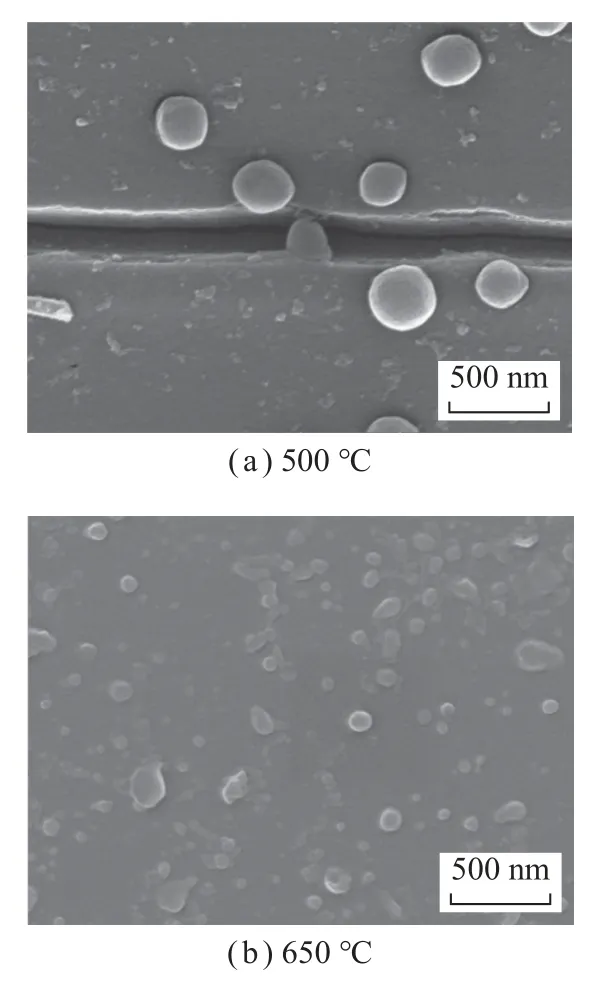

基于现有热解工艺,焦油中粉尘的质量分数高达4%以上[8],但并未对热解过程中夹带出的焦粉、煤灰颗粒及挥发物反应形成的固体析炭等粉尘的质量分数分别分析与计算。基于实验室基础研究,煤在固定床、下行床和流化床反应器热解过程中焦油的析炭产率均较高,可占焦油质量的2.16%~8.41%,且反应器类型、热解温度、升温速率及挥发物反应温度不同,析炭量则不同[13-14]。此外,析炭的产生主要与挥发物反应相关。含尘焦油气中挥发物主要包括煤热解产生的脂肪烃、芳香烃、含氧化合物和杂环化合物等上千种物质[15],具有组成复杂,重质焦油组分多和对温度变化敏感等特点[16]。挥发物自身及其在夹带颗粒物作用下易反应形成析炭,且其中的重质组分易冷凝。研究发现,较低温度下(500 ℃)析炭表面光滑并点缀有0.25 μm 的球形颗粒和30 nm 的不规则颗粒,主要是挥发物夹带的炭质固体及凝结的重质焦油,如前沥青质和沥青质等;较高温度下(650 ℃)析炭呈致密膜状并分布着50~200 nm 的小颗粒,主要是挥发物经脱氢缩合反应形成的析炭(图3)[17]。另有研究发现,析炭小颗粒会在挥发物反应过程中演变为边缘光滑的大颗粒,且由于焦油中重质焦油的沉积、裂解和缩聚,部分颗粒会合并形成具有一定厚度的膜状析炭[18]。另外,夹带出的焦粉和煤灰颗粒对挥发物具有催化裂解作用,降低焦油产率的同时增加热解气和析炭产率[13]。CaO、Fe2O3、Al2O3和MgO 等作为典型的煤灰组分,对煤热解挥发物的裂解作用影响不一,Fe2O3可促进大分子烃的加氢裂化反应,增加气体产物收率和降低液体产物收率[19];而CaO 可催化焦油中脂肪族、芳香族化合物的裂解反应,增加H2和析炭产率[20]。可见,粉尘颗粒和挥发物组成特性在不同程度上造成热解焦油气除尘困难,这主要由于低温环境下,重质焦油极易冷凝并与粉尘发生团聚现象,形成高黏度混合物附着在容器或管道壁面,导致除尘器及管道、阀门等工艺设备堵塞[16];高温环境下,挥发物自身及其在夹带颗粒物作用下会发生裂解、缩聚、结焦等反应,使轻质焦油向重质焦油转化,产生析炭和结焦等问题,造成重质焦油及析炭黏附在固相颗粒和除尘器表面,降低粉尘脱除效率,最终导致系统堵塞[13,15,21]。

图3 500 ℃和650 ℃时析炭的扫描电镜[17]Fig.3 SEM images of coke at 500 ℃ and 650 ℃[17]

由于含尘焦油气组成复杂,挥发物反应多样,导致焦油产率和品质调控及粉尘分离过程中挥发物反应控制困难,影响粉煤热解系统长周期稳定运行,并制约低阶煤分级分质利用技术的大规模工业应用。因此,需要在含尘焦油气组成特性的基础上,深入分析挥发物在反应器和热流场中反应规律,推测挥发物反应与焦油品质及析炭行为之间的内在关联,揭示挥发物在除尘系统中析炭行为以及对粉尘颗粒的黏附和夹带作用,依据气相焦油组成特性,通过调控挥发物反应有效提质焦油和抑制析炭,最终建立含尘焦油气的气固高效分离机制。

2 煤热解机理及挥发物反应规律

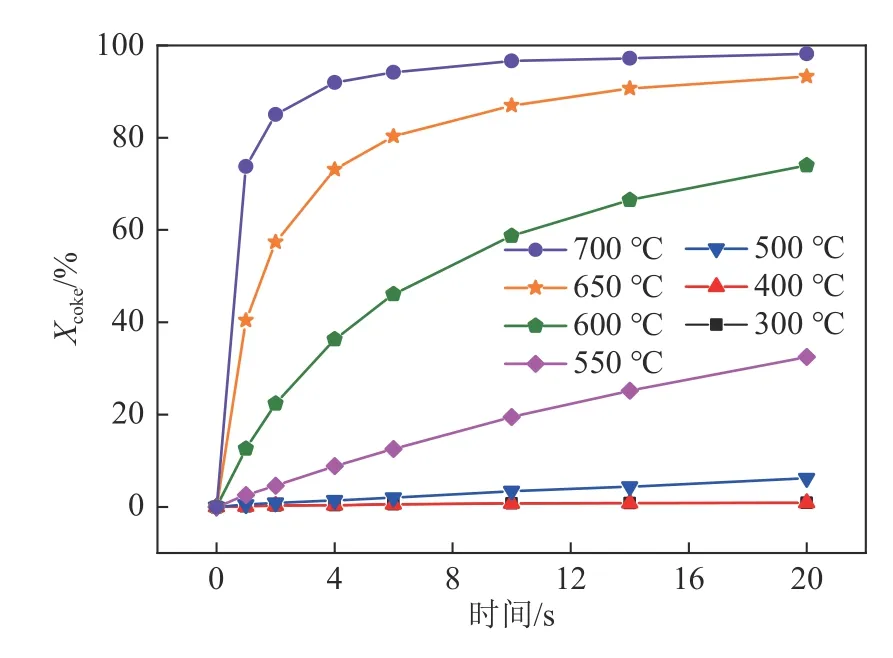

煤的热解反应过程主要分为煤初级热裂解反应和挥发物反应2 个步骤[22-24]。初级热裂解反应主要发生在煤颗粒内部或表面;挥发物反应主要发生在煤颗粒内孔隙结构及颗粒外高温气相环境中,最终决定气、液、固三相产物的组成和分布[8,25]。热裂解产生的挥发物组成复杂且极易发生反应,主要由于低阶煤中的弱键结构较多,挥发物中仍保留一些相对活泼的组分和基团使得其反应活性相对较高。挥发物反应遵循自由基机理,反应涉及多个步骤,取决于许多因素[18,26]。工况条件(热解反应器类型和热流场温度、停留时间等)、煤种自身结构特征、焦油气组成均是影响挥发物活性和挥发物反应的主要因素。热解反应器中挥发物离开煤颗粒后进入高温环境,高温环境会促进挥发物反应[22,26]。刘振宇[27]从化学反应工程角度分析了煤热解过程中挥发物逸出方向与传热方向相反的现象,提出抑制挥发物反应的关键是降低挥发物在反应器中温升幅度,深化了对热解反应中热质传递规律的认识。另有研究表明,温度和停留时间是影响挥发物反应程度的重要因素,进而影响热解产物的分布和组成、焦油品质和析炭量,且反应温度的影响明显大于停留时间[22]。随着挥发物反应温度和停留时间的增加而增加,析炭量增加(图4)[26],主要由于挥发物在热裂解过程中产生自由基碎片,自由基碎片经偶联和缩聚反应形成稠环芳烃和析炭等[14,26,28-29]。自由基碎片的存在导致挥发物活性高、稳定性差,且挥发物反应、析炭行为及焦油质量与自由基浓度相关。HE 等[30]考察了煤焦油热处理过程中自由基浓度的变化,发现自由基浓度和析炭量均随热处理温度和时间的增加而增加,自由基浓度的增加伴随析炭生成,焦油在高于623 K 下产生更多自由基并形成析炭。此外,自由基主要分布在沥青和析炭成分中,部分焦油组分在高于400 ℃下转化为沥青,沥青在高于450 ℃下转化为析炭,且析炭的形成过程遵循自催化动力学,管壁已有析炭可进一步加剧析炭生成反应的发生[31]。

图4 不同温度和停留时间下析炭与焦油的质量比(Xcoke)[26]Fig.4 Mass ratio of coke to tar at different temperatures and residence times[26]

煤结构及挥发物组成的差异,致使热解过程中产生的挥发物反应和析炭行为也不相同[10]。煤结构中的官能团对煤热解过程中化学键的解离、自由基反应和转移过程有明显影响,进而造成初始挥发物的组成差异[32]。ZHANG 等[28]通过探究2 种重质焦油(焦油-1 和焦油-2)裂解及自由基反应行为发现,焦油-1 生成的活性自由基多于焦油-2,且焦油-1 比焦油-2 在裂解过程中更易形成析炭,这主要由于焦油-1 比焦油-2 含有更多的沥青质和树脂以及其结构单元具有更高的芳香环取代度,可见挥发物中不同组分在析炭形成时作用不一。另有研究发现,挥发物中的稠环芳香烃化合物对温度相对敏感,更易发生聚合或缩聚反应使反应器管壁及焦油中产生析炭;与此同时焦油中较少环数的芳香烃易缩聚成稠环芳香烃,且温度越高挥发物的缩聚反应越剧烈[33]。JIN 等[34]通过分析煤焦油馏分油热反应和馏分油之间的共反应行为揭示了热解焦油气各组分形成析炭的可能性以及各组分间的相互作用,如图5 所示。研究结果表明,沥青缩聚反应是析炭形成的主要途经,酚油与沥青的共反应时析炭生成量最高。主要由于酚油相对富集Ar—OH、C—OH、Ar—O—C 和C—O—C 结构的含氧化合物,部分含氧化合物尤其是酚油中醚类化合物的O—C 键能较低,因此在高温下极易断裂产生活性含氧自由基碎片。一方面含氧自由基碎片对·H 具有显著的捕获能力,减少了·H 与其他自由基碎片之间的键合行为,加剧重质沥青的缩聚反应发生并形成析炭[35];另一方面含氧自由基碎片中的活性氧易于与芳香烃烷基侧链的碳原子交联,含氧官能团引发的交联结构提高了芳香烃分子之间的反应活性,诱导缩聚反应的发生并形成析炭[36]。轻油中的脂肪烃等富氢组分与沥青共反应时可释放富氢小分子自由基,抑制沥青缩聚,减少析炭生成。主要由于脂肪烃中的脂肪碳-脂肪碳共价键属于弱键,其在400~650 ℃下极易断裂,且温度越高脂肪烃的裂解反应越剧烈[15]。因此,脂肪烃可发生裂解反应并形成富氢烷基自由基为反应体系供氢。另有研究同样表明焦油中的低分子化合物,尤其是长链和环状脂肪烃可为热解过程中的芳香烃自由基碎片供氢,抑制多环芳烃并促进苯、甲苯、乙基苯、二甲苯、萘的生成[37-38]。

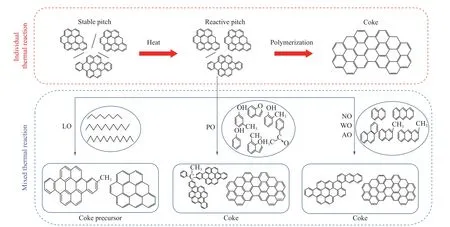

图5 煤焦油馏分油的热反应原理[34]Fig.5 Schematic diagram for the thermal reaction of distillates in coal tar[34]

由此可知,根据煤种特性调控挥发物组成不仅可抑制含氧化合物对析炭形成的诱导作用,还可对自由基碎片进行有效供氢,从而降低析炭量。当在挥发物中引入原位半焦气化煤气调变挥发物组成时(图6),气化煤气在400~650 ℃下参与了挥发物反应,改变了热解产物的分布及焦油品质。相比氮气,气化煤气作用下的析炭产率均降低,溶于正己烷的轻质焦油产率均增加,析炭产率最高可降低53.26%,轻质焦油产率最高可增加31.82%[15]。这主要可归因于气化煤气中H2和CH4等其他富氢小分子气体可转化为·CH3和·H 等自由基稳定挥发物中的自由基,从而抑制大分子化合物的缩聚反应,降低析炭产率并改善了焦油的品质。气化煤气对挥发物反应的影响与气化煤气组成有关,各气体组分(H2、CH4、CO 和CO2)对挥发物反应的作用效果不一,且各气体组分对析炭生成的影响各异,其中H2、CH4等富氢气体对焦油品质的提高及析炭的抑制起主导地位。JIN 等[39]研究了模拟煤气(SCG:H2、CH4、CO 和CO2)及各单组分、双组分和三组分活性气体对煤热解产物分布的影响。研究发现H2和CH4产生的·H、·CHx等小分子自由基有利于焦油品质的提高,而CO2和CO 则作用相反。同样证明了H2和CH4对焦油品质的促进作用占主导地位,而CO 和CO2影响较弱。当在挥发物中引入供氢溶剂四氢萘时,四氢萘中α-H 的转移为反应体系提供了更多H·,有效实现了对挥发物复杂体系的原位供氢,同时对含氧化合物具有一定“捕获”作用,降低挥发物的反应活性,提高焦油品质并减少了析炭生成量[35]。

图6 气化煤气调控挥发物反应的示意[15]Fig.6 Schematic diagram of regulating the volatiles reaction by gasification gases[15]

低阶粉煤快速热解技术无法避免挥发物高活性导致的再反应析炭问题,有效利用挥发物的反应行为,通过煤种特性与工况条件的优化匹配,抑制含氧化合物对析炭形成的诱导作用,并对自由基碎片进行有效供氢,提高焦油品质,减少析炭形成,是一条可行的缓解后续高温焦油气油尘分离压力的技术路线。

3 煤热解高温焦油气油尘分离技术

由于无法从根本上阻止挥发物反应,抑制析炭形成,研究者相继开发了诸多高温焦油气除尘技术,期望通过对焦油气中粉尘及析炭的脱除来实现热解工艺的长周期稳定运行。目前高温含尘焦油气除尘技术主要包括,旋风分离除尘、金属网过滤除尘、陶瓷过滤器除尘、静电除尘和颗粒床过滤除尘等。旋风分离技术仅适用于含尘焦油气的初步分离,对焦油气中小于10 μm 的细小颗粒无法实现分离脱除;金属网过滤技术和陶瓷过滤器等表面过滤技术可实现焦油气中细小颗粒物的脱除,但其会加剧挥发物反应,形成析炭永久堵塞过滤通道;静电除尘技术中绝缘子性能易受高温影响,带电粒子对气体组成敏感,引发焦油气反应形成析炭等问题突出[5,40-42]。特别是金属网过滤除尘、陶瓷过滤器除尘和静电除尘虽可过滤脱除含尘焦油气中自带的粉尘,但难以抑制挥发物反应导致的析炭问题。相比较而言,颗粒床除尘技术因其设备投资低、耐高温,过滤材料来源广泛等优势,有望实现含尘热解焦油气的高效气、固分离[43-44];此外,利用过滤材料特性有望实现挥发物反应的调控,提质焦油并抑制析炭。

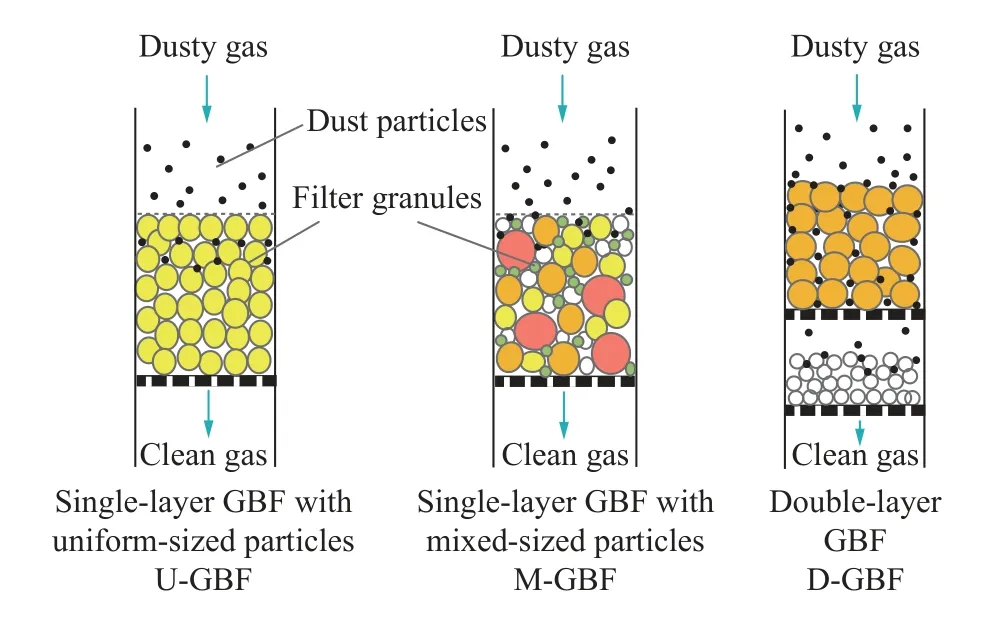

过滤材料作为颗粒床除尘器的核心,其材质和物化性质在很大程度上影响着粉尘的过滤效果,常用的过滤材料主要有陶瓷球、膨胀珍珠岩、石英砂、半焦、石灰石、压制成型的氧化硅、氧化铝球[5,45]等。王苗等[45]在颗粒床过滤器除尘装置上比较了半焦和石英砂2 种过滤材料的过滤性能,半焦由于表面粗糙和丰富的孔结构对粉尘的过滤效果明显高于石英砂。过滤材料填充方案和粒度同样决定了颗粒床过滤器的除尘效果。DU 等[44]研究了过滤材料粒度单一的单层颗粒床、过滤材料粒度多样的单层颗粒床和过滤材料粒度不同的双层颗粒床(图7)的除尘效果。在单层颗粒床中,具有混合粒度过滤材料的颗粒床过滤效果较好;此外,双层颗粒床由于增加了粉尘与过滤材料惯性碰撞和拦截比单层颗粒床具有更好的过滤性能,适用于高除尘要求的应用。可见,通过改变过滤材料种类以及对不同过滤材料进行粒度匹配等可控制焦油气中的含尘量。基于前文所述,工况条件和挥发物组成等影响挥发物反应行为,部分焦油化合物通过裂解和缩聚等反应转化为重质焦油和析炭。同理,高温含尘焦油气在除尘过程中亦会发生系列热反应变化,从而影响焦油品质和析炭生成量。因此,颗粒床除尘技术因其自身特点作为深层过滤器解决除尘问题的同时,可利用过滤材料的表面特性和床层的空间效应改变挥发物组分的分布,调变挥发物反应路径,实现对高温含尘焦油气提质的协同效果。

图7 不同填充方案下的颗粒床过滤器示意[44]Fig.7 Schematic diagram of the granular bed filters with different filling types[44]

众多冷态实验研究表明,利用过滤材料有利于优化颗粒床过滤器的除尘性能,以最大限度地减少热解焦油气中粉尘的质量分数。中科院山西煤炭化学研究所联合陕西府谷县恒源煤焦电化有限公司建立的75 t/h 的燃烧-热解中试工艺中,含尘焦油气经块状半焦过滤后,粉尘质量分数可降至5%[46];中国科学院过程工程研究所在3 000 t/a 的下行床“煤拔头”工艺中采用膨胀珍珠岩作为过滤材料进行颗粒床除尘中试试验,焦油含尘率可降至1%[16,47]。然而,高温含尘焦油气在颗粒床除尘过程中存在的挥发物反应及析炭问题难以避免[43,48-49],阻碍了颗粒床除尘器在低阶粉煤热解工艺中的工业应用进程。活性炭、陶瓷球、膨胀珍珠岩和γ-Al2O3等过滤材料在一定程度上影响热解焦油气的反应行为,惰性和活性过滤材料均不可避免的造成焦油产率降低。陶瓷球和膨胀珍珠岩相对惰性,由于焦油气停留时间的延长,导致裂解和缩聚反应加剧,沥青的质量分数增加,活性炭和γ-Al2O3具有催化裂解活性,可明显降低沥青和析炭产率,增加轻油占比,但由于γ-Al2O3活性较强,焦油产率大幅下降,严重影响了焦油产率[49]。LAI 等[50]使用一种带内构件的移动床热解反应器研究了陶瓷球和页岩灰对热解产物分布和除尘效果的影响,研究发现页岩灰颗粒比陶瓷球具有更地除尘效果,其在过滤粉尘的同时可催化提质挥发物,增加页岩油中轻质油质量分数的同时,可将粉尘质量分数降低至0.2%。因此,利用过滤材料可获得挥发物原位提质与除尘的协同效果。

基于颗粒床过滤除尘技术冷态和热态实验研究,开发适用于颗粒床过滤和催化焦油气原位提质的多功能介质材料可充分利用挥发物反应规律,定向调控热解产物的组成和分布,在实现高温含尘焦油气除尘的同时可原位提质焦油并抑制析炭,有望为颗粒床除尘技术的发展提供理论和技术支撑。

4 煤热解高温焦油气的原位催化提质

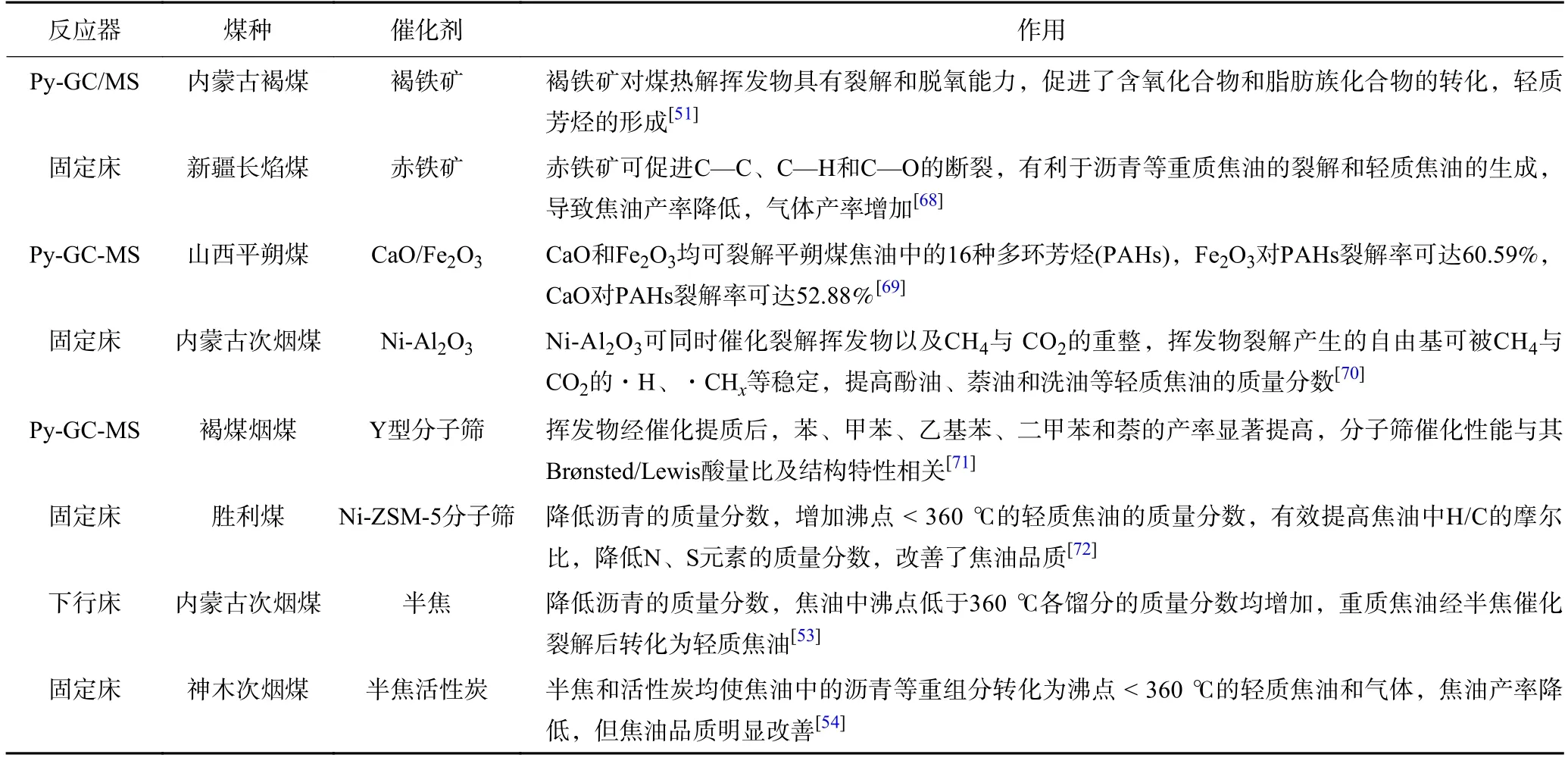

催化裂解被认为是一种高选择性地将重质焦油转化为轻质焦油的潜在方法[51]。天然矿物质、金属氧化物、分子筛和炭基催化剂均可通过原位催化裂解煤热解挥发物提高焦油品质(表1)。众多催化剂中,炭基催化剂呈中性或弱碱性并相对廉价,在抗积炭和重金属沉积失活等方面存在优势[52],受到了研究者的广泛关注。此外,炭基催化剂的粗糙表面和丰富孔结构可提高颗粒床除尘效率,其中半焦作为颗粒床过滤材料的有效性得到了含尘热解焦油气的中试除尘实验验证[45-46];同时通过杂原子掺杂和金属添加可将其进行改性或功能化,以调控挥发物的催化裂解反应,提高焦油品质,促使沥青等重质焦油转化为轻质焦油和气体[53-54]。因而催化性能适中、孔结构可调、廉价易得的炭基催化剂作为颗粒床过滤材料具有优势,开发适用于颗粒床过滤和催化提质的炭基催化剂对颗粒床除尘技术的发展具有重要意义。

表1 催化剂对煤热解挥发物的催化提质Table 1 Catalytic upgrading of volatiles from coal pyrolysis by different catalysts

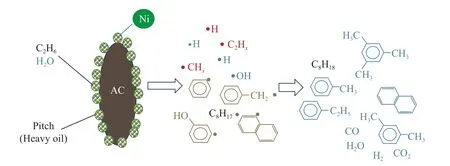

已有研究表明,炭基催化剂中相对较多的缺陷结构可改变碳骨架的整体电荷状态,增加潜在活性位点的密度和活性[55],进而增强其对重质焦油的裂解作用[54,56];炭基催化剂表面化学结构对重质焦油的裂解也至关重要,其表面含S、O 和N 官能团均可破坏多环芳烃的稳定性,例如—NH2、C—N、—OH、C—O、C=O 和C—O—C 等[52,56-59]。此外,炭基催化剂固有的碱金属和碱土金属(M)对挥发物反应也发挥了重要催化作用,其可通过氧原子与炭基催化剂表面的炭原子结合形成—COOM 基团,其中M—O 键易断裂并释放金属离子作用于焦油碎片,因此可促进大分子化合物的裂解及小分子化合物和气体的生成[60-61];Co、Ni、Cu 和Zn 等金属改性的炭基催化剂也可促进沥青等重质组分的裂解,且表面金属化学形态不同其催化性能不同[62]。煤热解挥发物经炭基催化剂催化裂解,轻质焦油收率可显著提高,但煤热解是一个缺氢富碳的过程,重质组分脱氢缩聚反应的发生和析炭的形成是无法避免的[63]。另有研究表明,挥发物中CH4、H2等一些含氢小分子“局部富氢”,通过催化剂可有效活化这些富氢组分为重质组分裂解碎片原位供氢,从而有利于挥发物的原位提质及析炭抑制[64]。此外,外加氢源可用于稳定焦油中的自由基碎片,避免缩聚反应的发生,有效提质焦油并抑制析炭[63]。炭基催化剂一方面可催化活化H2、CH4及H2O 形成·H、·OH 及·CHx等自由基,另一方面,CH4和CO2、C2H6和H2O 等小分子气体在炭基催化剂的作用下可发生重整反应形成·CHx、·H、·C2Hx和·OH 等自由基[63,65-66]。这主要取决于它们的缺陷结构和表面性质。炭基催化剂表面含O 官能团可与小分子烃结合产生大量的小分子活性中间体,含S 官能团可活化挥发物中的热解水形成·H和·OH 自由基,稳定大分子自由基碎片形成轻质焦油,抑制挥发物缩聚反应[56,67]。金属改性炭基材料同样可有效活化挥发物中的小分子,Ni 改性活性炭可将低碳烷烃有效活化为·H、·OH、·CHx和·C2Hx以稳定焦油裂解产生的自由基碎片形成轻质焦油(图8)[65]。可见,炭基催化剂的催化提质性能主要与碳结构缺陷、表面基团和金属组分等因素相关,通过调变炭基催化剂表面性质可强化对煤热解挥发物的催化提质作用。要想实现炭基催化剂对焦油原位提质并有效抑制析炭,需致力于炭基催化剂对挥发物反应中重质组分的催化裂解以及自由基碎片的加氢,但小分子活化供氢与重质组分裂解碎片缩聚反应的速率匹配问题不容忽略。

图8 焦油裂解与C2H6 和H2O 重整机理示意[65]Fig.8 Schematic diagram of reaction mechanism on integrated process of catalytic cracking of tar coupled with steam reforming of ethane[65]

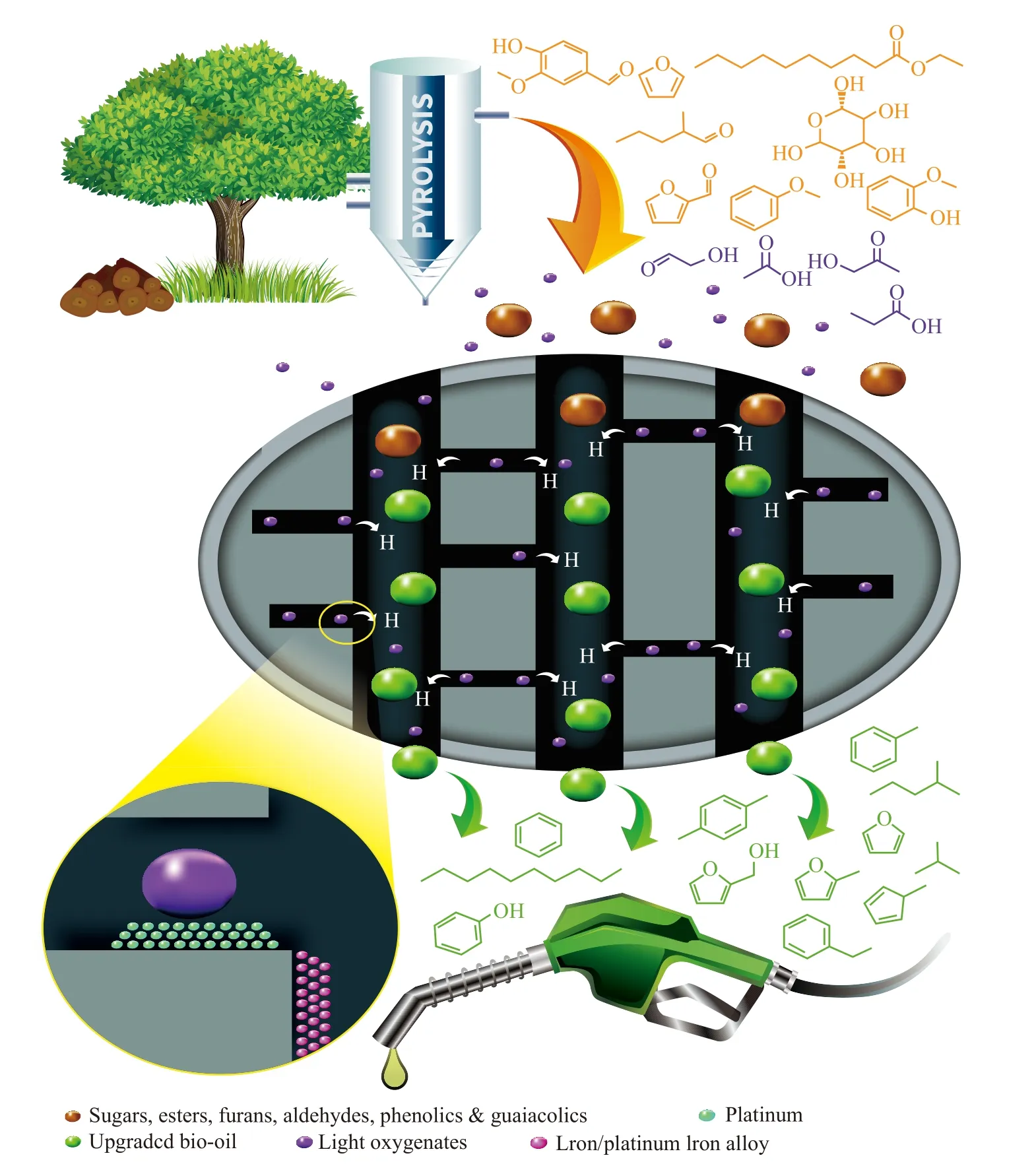

微孔结构丰富的炭基催化剂有利于重质焦油的裂解,但不利于重质焦油传质,导致裂解碎片在与富氢自由基结合之前极易缩聚转化为析炭[73]。焦油组分对炭基催化剂中的孔结构具有一定的选择性,气体和小分子化合物易从孔结构中释放出来,而大分子化合物则发生缩聚反应并进一步产生析炭[74]。一方面,因分子直径和扩散系数的差异性,小分子富氢组分与重质组分在时空分布上存在不同步性;另一方面,重质组分裂解碎片的缩聚反应速率要远大于小分子活化供氢反应速率。因此,炭基催化剂实现挥发物的原位提质势必满足:催化裂解重质组分的能力;活化富氢小分子C—H 键的能力;实现小分子活化供氢与重质组分裂解碎片缩聚反应的速率匹配能力。SUN等[75]通过设计多级孔结构的催化剂以解决这一问题,研究表明多级孔结构的催化剂在将重质组分裂解、富氢组分活化的同时,既可减小重质焦油在孔结构中的传质阻力,又可通过活性位和孔隙结构的组合效应实现“同步供氢”。值得注意的是,多级孔催化剂作用下焦油中的燃料油前驱体(C 原子数≥5)/小分子烃(C 原子数≤4)的比值可从0.45 显著提高到2.03。这证明了微孔结构可选择性将挥发物中小分子重整产生活性氢,扩散到大孔或催化剂外表面为挥发物中大分子化合物提供氢源,实现了活性氢与焦油裂解碎片有效匹配耦合,改善了焦油品质(图9)。WANG 等[76]利用生物质焦与焦肥煤共炭化过程中热塑性差异,通过混合热解及改性的方式构筑了多级孔炭基催化剂,以满足焦油中不同组分的传质需求,与微孔为主的活性炭相比,多级孔炭基材料抑制了重质焦油向析炭的转化,明显降低了析炭量,增加了焦油中轻质组分的质量分数,且焦油产率并未明显降低。因此,通过改变炭基催化剂孔结构调控挥发物不同组分的传质行为及其在其中的浓度分布,调控挥发物的反应路径,在保证焦油产率的前提下可达到焦油重质组分裂解和富氢组分“同步供氢”的效果;因此,开发碳结构缺陷、金属、表面基团等活性位点丰富的多级孔炭基催化剂,有利于实现颗粒床过滤和焦油气原位提质的协同效果。

图9 多级孔催化剂对挥发物的原位加氢原理[75]Fig.9 Schematic concept of in situ hydrogenation of volatiles by hierarchical porous catalyst[75]

5 结论

(1)低阶粉煤快速热解过程中含尘焦油气组成复杂,挥发物反应多样,挥发物自身及其在夹带粉尘颗粒物作用下易发生裂解、缩聚等反应,导致轻质焦油组分向沥青等重质组分转化并进一步形成析炭,造成除尘困难,含尘热解焦油气高温除尘及品质调控是决定粉煤热解系统能否长周期稳定运行的关键。

(2)挥发物高活性导致的再反应问题无法避免,需充分利用挥发物反应规律,通过煤种特性与工况条件的优化匹配,抑制含氧化合物对析炭形成的诱导作用,并对自由基碎片进行有效供氢,提高焦油品质,减少析炭形成,进而缓解后续高温焦油气的油尘分离压力。

(3)基于含尘焦油气组成特性和挥发物反应规律,将颗粒床除尘技术与热解挥发物反应调控相结合,通过利用过滤材料的物理、化学特性和床层的空间效应调变挥发物反应路径,可实现高温含尘焦油气除尘和原位提质的协同效果;在保证焦油产率前提下开发适用于颗粒床过滤和焦油气原位催化提质的多功能介质材料尤为重要,有望为颗粒床除尘技术的发展提供理论和技术支撑。

(4)炭基催化剂作为颗粒床过滤材料具有优势,在过滤粉尘的同时可实现重质组分裂解以及富氢组分活化,而多级孔炭基催化剂在保证焦油产率的同时,既可减小重质焦油在孔结构中的传质阻力,又可通过活性位和孔隙结构的组合效应实现“同步供氢”,有效提质焦油并抑制析炭。制备具有催化裂解重质组分、活化富氢小分子C—H 键以及实现小分子活化供氢与重质组分缩聚反应速率匹配能力的多级孔炭基催化剂,有望为开发大规模粉煤热解及含尘焦油气高效气固分离技术提供解决方案。