瓦斯抽采水环真空泵减阻节能新方法与应用

2023-10-18张一帆周福宝李金石康建宏李点尚

张一帆,周福宝, ,李金石,康建宏,李点尚,高 波

(1.中国矿业大学 煤矿瓦斯与火灾防治教育部重点实验室,江苏 徐州 221116;2.中国安全生产科学研究院,北京 100012;3.淮河能源控股集团煤业公司 张集煤矿,安徽 淮南 232171)

水环真空泵是矿井瓦斯抽采系统的主要动力设备,具有结构简单、易燃易爆气体抽吸安全、恶劣环境适应性强等优点,但一直面临着高能耗、低效率的工程问题。据统计,我国大中型高瓦斯矿井的瓦斯抽采泵站年耗电量普遍高达上千万甚至上亿千瓦时,但泵效率仅15%~50%[1]。以山西潞安集团为例,下属煤矿20 座,均建有瓦斯抽采泵站,连续运行超百台大型水环真空泵,年耗电量达4 亿度以上,能源浪费严重。

节能提效是实现“碳达峰、碳中和”目标最重要、最经济、最有效的途径[2]。为降低水环真空泵能耗,国内外学者在理论模型、数值计算和性能试验等方面进行了大量研究。张人会等[3-4]采用VOF 两相流模型对水环泵内流场和外特性进行了数值模拟,优化设计了叶轮、排气口等过流部件,有效提高了泵效率;陈旭东等[5]对水环泵的能耗特性进行了试验和数值计算,提出了预抽真空、最佳补水量等方案来优化泵的运行性能;阮绍刚[6]基于瓦斯抽采系统工况条件,提出采用泵转速智能调控方法以实现抽采系统节能目的。但随着设计理论的完善和成熟,单从结构设计和过程工艺改进入手,节能效果严重受限。

为此,笔者提出了基于湍流减阻原理的水环真空泵减阻节能技术[7-8],即将工作液由常规的水改性为高分子减阻液,通过调控泵内液环流态以大幅降低流动中的摩擦损失和湍流损耗。湍流减阻现象被广泛应用于各领域,如水力压裂、磨料水射流、水下航行体流动、城市集中供热/冷系统、生物医药等。鲍晋等[9]针对页岩气开发中压裂要求,研制了疏水缔合聚合物压裂液,并通过管路摩阻测试系统进行了减阻特性实验;张友谊等[10]研究了高分子减阻剂对后混合磨料射流切割特性的影响,发现其可显著改善射流结构特征,提高切割能力;王力等[11]研究了成品油管道输送过程中的减阻效果评价方法,并将其应用于现场输送系统得出了减阻率和增输率;姜晨醒[12]研究了活性减阻剂对水下航行体超空泡形状和动力学特性的影响规律,提出了超空泡减阻流动控制新方法;李冠颉[13]研究了减阻剂类型、浓度、管路结构等参数对血液流变学的影响;李凤臣等[14]首次在集中供热系统中进行了减阻剂对管路内节能增输效果的影响,最大节能率达28.4%。

尽管已开展了大量实验,但现有成果主要集中于输送管路内单相减阻流动,流态简单、湍流强度低、雷诺数小,尚缺乏在高湍流强度、高剪切环境下的水环真空泵内减阻节能特性研究;同时,减阻剂种类繁多,不同减阻剂具有不同的分子结构和流变特性,适用条件也不尽相同,无法直接应用于煤矿水环真空泵的节能增效领域。针对上述问题,基于水环真空泵运行特性,结合减阻剂分子构象的差异,笔者分别对具有柔性分子链、半刚性链及刚性链的3 种减阻剂进行了优选;在此基础上,探究了减阻液节能性能随浓度、吸气压力和转速的变化规律,发明了一套适用于煤矿瓦斯抽采泵站运行工况下的水环泵节能提效工艺及系统,并进行了工程验证。

1 水环真空泵减阻节能原理

1.1 水环真空泵能效分析

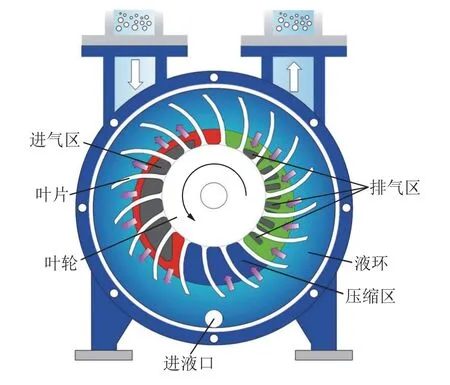

水环真空泵属于容积式真空泵,主要包括叶轮、叶片、泵体以及进排气口等过流部件,如图1 所示。

图1 水环真空泵工作原理Fig.1 Operation principle of the WRV pump

在偏心安装于泵体内的叶轮高速旋转条件下,工作液受离心力作用在泵体内形成封闭水环,此时叶轮内腔与水环之间形成一个月牙形空间(青、蓝和红色区域组成),该空间又被叶片分成若干个小腔。随叶轮逆时针旋转,工作液从叶轮中流出,叶轮机械能转化为工作液动能,吸气区内的小腔体积变大,形成真空,气体被吸入;叶轮进一步旋转,进入压缩区,工作液再次流入叶轮内,其动能转化为压力能,对气体进行压缩做功,气体压力升高,当与排气区相通时,气体排出泵外。由此看出,水环真空泵内流场是一个具有自由分界面的偏心气液两相流场,相分界面上的流体质点受离心力、科里奥利力及表面张力等综合作用下呈非稳定性,导致泵内流动紊乱,能量损失严重。

水环泵有用功率为压缩气体所消耗的功率,可看作等温压缩过程,表示为

式中,Pe为水环真空泵有用功率,kW;p1为吸气压力,kPa;p2为排气压力,kPa,此处为101.3 kPa;Q为吸气流量,m3/min。

无用功率为摩擦损失和湍流损失之和,可表示为

式中,Pd为水环真空泵无用功率,kW;P为泵轴功率,kW;φ为泵效率。

泵内液环高速旋转条件下的雷诺数可表示为

式中,ρ为工作液密度,kg/m3;ω为叶轮角速度,rad/s;μ为液体动力黏度,Pa·s;r为叶轮叶片半径,m。

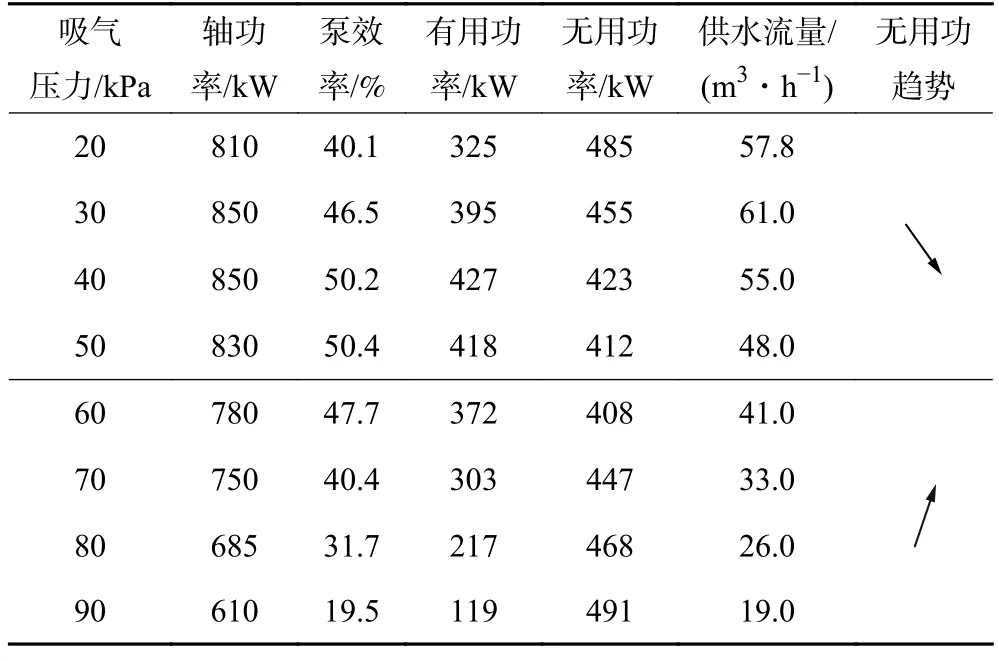

现选取煤矿瓦斯抽采系统广泛应用的2BEC80大型水环真空泵(转速270 r/min)进行能效分析,定性评价其能耗损失过程。

由表1 可知,该泵所耗功率在610~850 kW,效率仅19.5%~50.4%,效率极低。进一步地,根据叶轮旋转速度22.6 m/s、叶片半径0.80 m 及水黏度数据,由式(3)可得雷诺数约2.64×107,远大于管内流动雷诺数(~104)[15],水环真空泵内湍流强度极高,涡流损失大;同时水环与泵过流部件的相对速度大,超20%的轴功率以摩擦损失形式被耗散掉[16]。然而,传统的过流部件优化设计以降低泵内湍流损耗为主,未着重考虑摩擦损失而导致节能效果受限[17]。

表1 2BEC80 型水环真空泵性能参数分析Table 1 2BEC80 pump performance analysis

1.2 水环真空泵减阻节能机理分析

基于上述分析,提出了高分子减阻液降低水环真空泵无用功耗的方法,减阻节能机理如下[8]。

1.2.1泵内边界层区摩擦阻力的降低

以湍流减阻黏性理论为基础,在高剪切流场环境下,减阻液中的分子链会由静止状态下的缠结结构演化为拉伸结构,进而引起有效黏度的增加[18],即

式中,ve和v0分别为高分子溶液的有效黏度和溶剂黏度,m2/s;c[η]本质上为相对黏度c/c*,其中,c为溶液浓度,c*为溶液叠加浓度,[η]为高分子溶液的特性黏度;ε为分子链长度的增长率。

有效黏度增加,边界层厚度增大[19],速度梯度和黏性应力减小,边界层湍流场内相干结构猝发事件的强度得到抑制,从而表现为水环真空泵近壁区内摩擦阻力的降低。

1.2.2湍流核心区内湍动能损耗的降低

基于湍流减阻弹性理论,分子链的拉伸可等效为将本要随小尺度涡耗散的湍动能kt通过Pe,t项转换为分子的弹性能量ke(类似于弹簧拉伸可转化为弹性势能)[20],并在低剪切速率区域内分子链由拉伸状态重新变至蜷曲态从而释放出弹性能,减小了湍动能的损耗。

其中,kt为湍动能;ke为分子弹性能;上横线“-”为变量的平均值;ui为速度分量,τij和τii为减阻液应力分量;xj为惯性坐标系中的分量;β为溶剂黏度和减阻液黏度比值。由式(5)可知,β越小,即减阻液黏度越大,雷诺数越低,则分子链可储存的弹性能量越高,抑制涡形成和传播的能力越强,湍流损耗越小。

1.2.3气-液间界面阻力的降低

式中,fi为界面摩擦因数;ρg为气体密度,kg/m3;Ug为气体流速,m/s。

结合管道内减阻液对气液两相流型的影响规律[22],减阻液的黏弹性特性可有效衰减大振幅的分界面波,抑制界面波的非稳定性,使分界面更平滑,表面摩擦因数降低,界面阻力减小,泵的无用功耗随之降低。

2 实 验

2.1 实验材料

减阻剂分子链的刚柔性对其减阻性能和剪切稳定性影响极大[23]。为此,笔者选取的材料主要为具有柔性分子链的聚丙烯酰胺PAM、半刚性分子链的黄原胶BG 以及刚性分子链的三赞胶SG。其中,PAM为人工合成的阴离子型水溶性高分子聚合物,由丙烯酰胺水溶液聚合而成;黄原胶BG 为天然的阴离子型多糖类高分子物质,主链结构为β-(1-4)-D-葡萄糖聚糖,同时含有1 个三糖结构的侧链D-葡萄糖,抗温抗盐能力优异;三赞胶SG 是一种天然型的高分子增稠剂,由葡萄糖、甘露糖等糖类、十六碳及十八碳脂肪酸脂等脂类和多肽组成,在石油钻采和食品行业等广泛应用。进一步,采用电子天平称取一定量的3 种减阻剂样品,缓慢加入到不断搅拌的自来水中,在室温下以200~300 r/min 的转速恒速搅拌不低于2 h,分别制成所需浓度的减阻液。

2.2 实验系统与方法

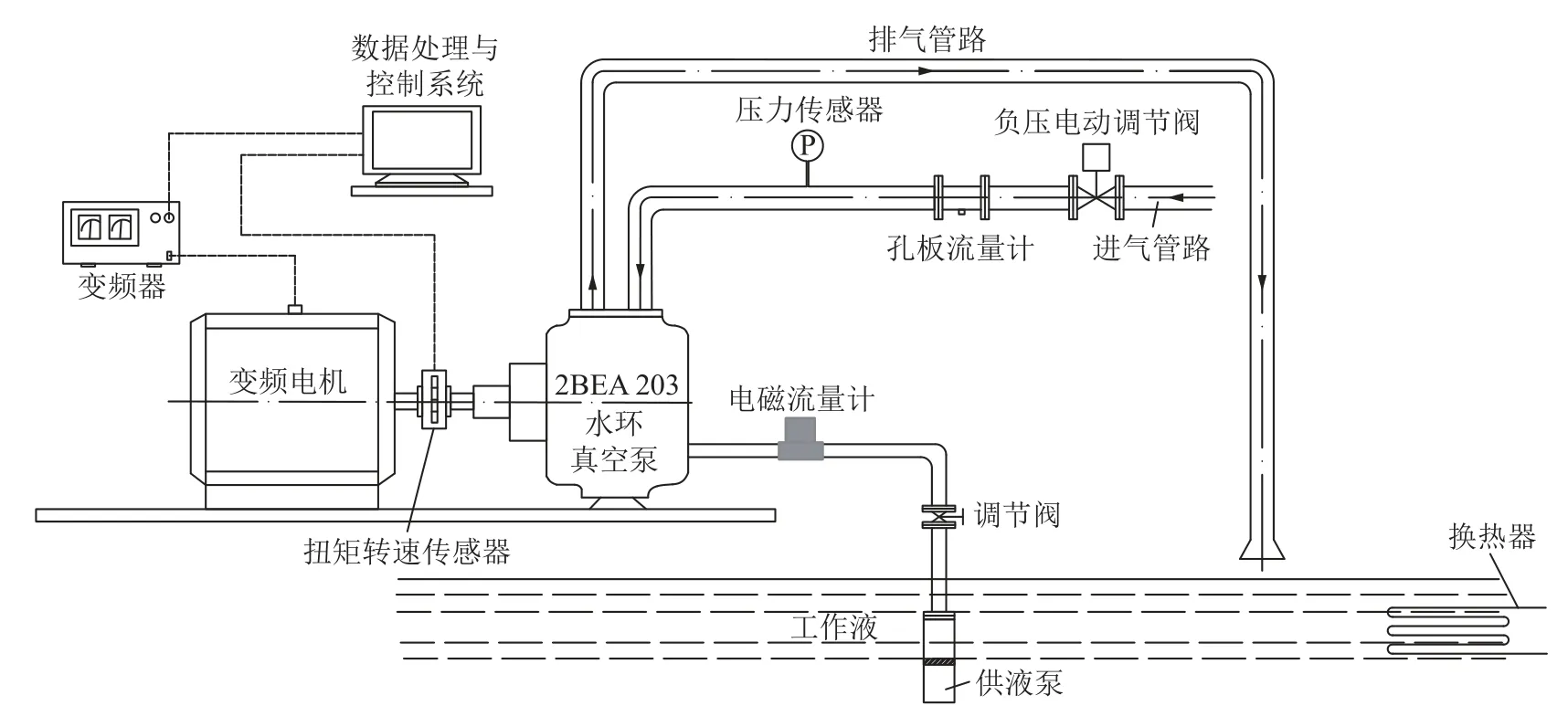

水环真空泵性能测试系统主要包括水环真空泵运行系统、泵性能参数测量系统以及数据处理与控制系统等,如图2 所示。水环真空泵运行系统由2BEA203型水环真空泵(淄博水环真空泵厂有限公司,最大抽气流量:14.6~22.0 m3/min;极限真空度33 hPa)、变频电机(南京恒速电机有限公司,工作电压:380 V;额定扭矩:286.5 N·m;恒转矩调速范围:5~50 Hz)、变频器、进排气管路、换热器等组成;泵性能参数测量系统包括扭矩转速传感器、压力传感器、孔板流量计和电磁流量计等;数据处理与控制系统用于调节变频电机的转速、负压电动调节阀开度等参数,并实时采集电机转速、轴功率、吸气流量、吸气压力、进液流量等参数至工控机,通过已嵌入的数据处理程序输出计算结果。本系统可实现煤矿瓦斯抽采系统不同抽采负压下的动态模拟和实时监测。

图2 水环真空泵性能测试系统Fig.2 WRV pump performance test system

高分子减阻液在水环泵内节能率ESR和气量增加率FRI可表示为

式中,pw和ps分别为纯水和减阻液条件下水环真空泵运行的吸气压力,kPa,且pw=ps;Pw和Ps分别为纯水和减阻液条件下测得的轴功率,kW;Qw和Qs分别为纯水和减阻液条件下测得的气体流量,m3/min。

3 结果与讨论

3.1 高分子减阻剂的优选

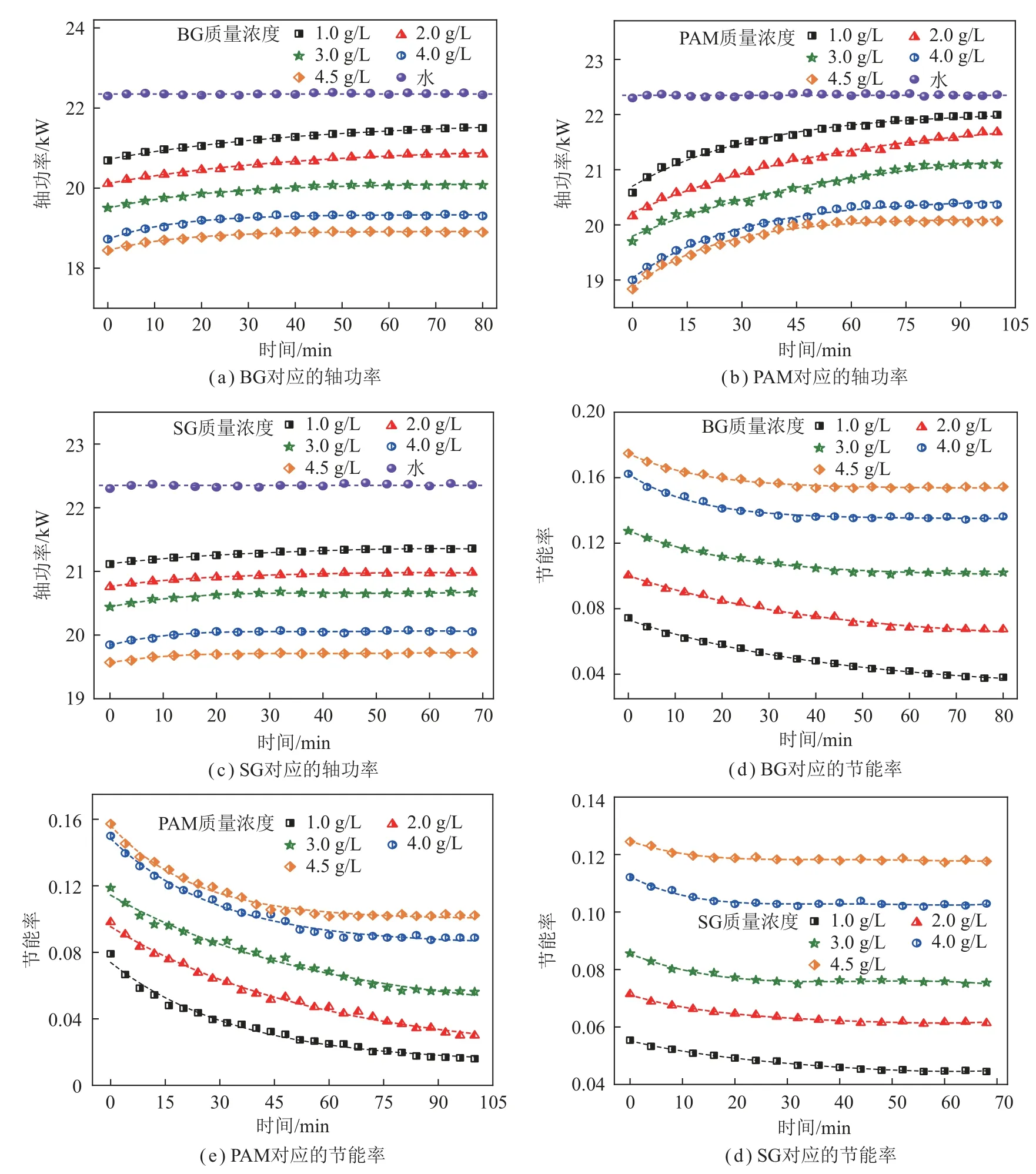

为获得一种节能率高、稳定性强的减阻剂,以60 kPa的吸气压力为评价工况(瓦斯抽采的通常压力范围),研究了3 种减阻剂在不同质量浓度条件下水环真空泵轴功率和节能率随运行时间的变化趋势,结果如图3所示。

图3 不同减阻剂下水环真空泵轴功率和节能率随时间变化的影响Fig.3 Variation of shaft power and ESR of different drag reducers with time

3 种减阻剂均可有效降低水环真空泵轴功率,且质量浓度越高,降幅越明显。以减阻剂BG 为例,当质量浓度C由0 依次增至1.0、2.0、3.0、4.0 和4.5 g/L时,稳定后的轴功率由22.35 kW 分别降至21.5、20.85、20.07、19.31 和18.90 kW,对应的节能率分别为3.8%、6.73%、10.19%、13.62%和15.44%。当1.0 g/L <C< 4.0 g/L 时,由于减阻剂分子数量增加,边界层内的摩擦阻力和湍流核心区的湍流阻力大幅降低,无用功损耗减小;随浓度进一步增加,即C> 4.0 g/L 时,剪切黏度的增加导致黏性损失增大而抵消部分节能效果,因此轴功率仅小幅下降[24]。

同时,随运行时间延长,轴功率均呈先快速增加后逐渐稳定的趋势,相应地节能率先降低后趋于稳定。这是因为在流场高剪切力及泵叶轮的机械剪切作用下,减阻液会发生剪切降解现象[23],高分子链断裂,分子量降低,水动力学半径减小,湍流抑制作用随之降低,节能率下降,但3 种减阻剂的降幅显著不同。以质量浓度4.5 g/L 为例,BG 减阻液对应的节能率由初始的17.4%降至15.4%,相对降幅为11.5%;PAM 减阻液由15.7%降至10.2%,相对降幅高达35%;SG 减阻液由12.4%降至11.7%,相对降幅仅5.6%。这是因为基于减阻剂的分子链结构特性,可分为柔性链、半刚性链和刚性链3 类,且分子链柔性越强,湍流猝发抑制程度越高,节能效果越好,但剪切稳定性越差[23],这也与本文实验结论基本一致。需要注意的是,半刚性链减阻剂BG 兼具了优异的节能率和较强的节能稳定性,且以4.5 g/L 质量浓度最优,因此更适合于水环真空泵的高强度剪切、长周期运行的抽采工况。

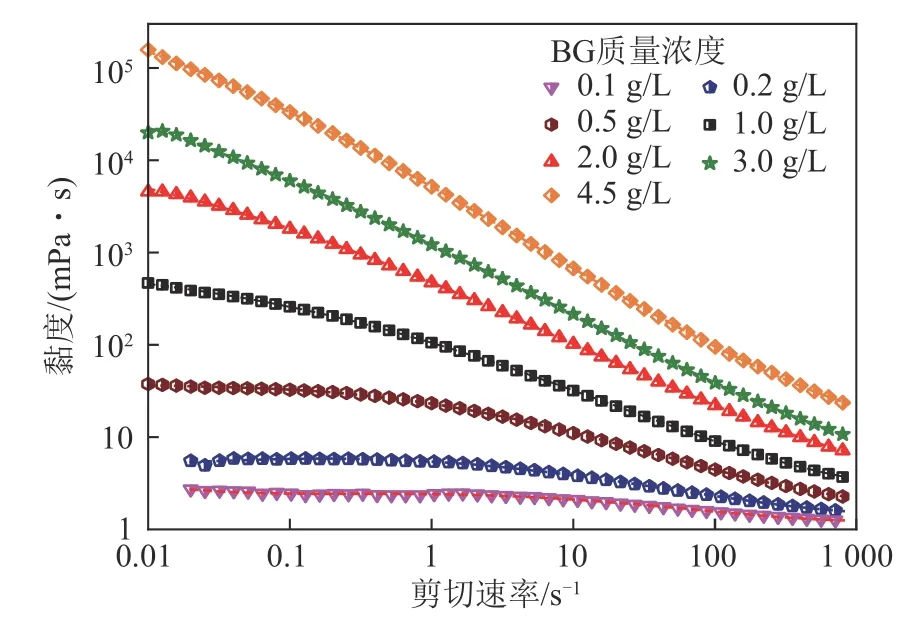

进一步地,采用安东帕MCR102 高级旋转流变仪对不同质量浓度BG 减阻液进行流变性测试。由图4发现,在整个剪切速率范围内,随BG 质量浓度增加,减阻液的剪切黏度大幅增加。在剪切速率为0.1 s-1下,水的黏度仅0.89 mPa·s,而加入3.0 和4.5 g/L 质量浓度的BG 减阻剂时,黏度分别增至5 976.2 mPa·s和33 337 mPa·s,涨幅最高超37 000 倍。一方面,减阻剂BG 的加入使水中的高分子密度和总质量增大,黏度提高;另一方面,溶液中形成一种物理作用力交联的三维网状结构,使其流体力学体积增大,黏度大幅提高。但随剪切速率增加,减阻液的黏度降低,表现出非牛顿流体剪切稀化现象。这主要是由于剪切速率增大,大分子链在剪切方向上的取向度增加,分子链间出现了分离和解缠效应,溶液中的网状结构遭到破坏,使流动阻力降低,黏度下降。但在低浓度(C≤0.2 g/L)下,分子链间缠结效应较弱,因此剪切稀化性不明显。

图4 BG 减阻液的剪切黏度特性Fig.4 Shear viscosity of BG drag-reducing fluids

对于中高质量浓度(C≥0.5 g/L)减阻液,采用多参数Carreau-Yasuda(C-Y)模型对其剪切稀化性进行了拟合:

式中,μ为对应于剪切速率的黏度,mPa·s;μ0和μ∞分别为零剪切黏度和无穷剪切黏度,mPa·s;n为无量纲幂率指数;λ1为松弛时间常数;α为Carreau 常数。

由表2 可知,随质量浓度增加,零剪切黏度快速增大,无穷剪切黏度缓慢增加,减阻液的分子开始由分散且不接触的稀溶液转变为分子接触并相互缠结的亚浓溶液[25],且浓度越高,缠结强度越大,即内部结构越稳定,在泵内高强度的剪切环境下节能稳定性越强。但当质量浓度进一步增大时,缠结强度过大,所产生的内部阻力越大,从而会抵消部分的节能性能。

表2 各质量浓度BG 减阻液C-Y 模型拟合参数Table 2 Fitting parameters of C-Y model for BG drag-reducing fluids

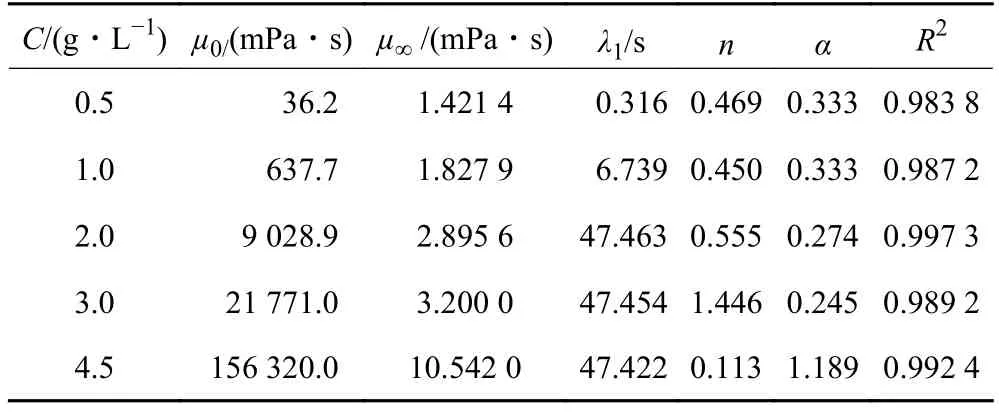

图5 为不同质量浓度BG 减阻液的储能模量G′和损耗模量G″随剪切应变的变化关系。储能模量是对溶液弹性特性和变形后其恢复能力的数学表征,而损耗模量反映了溶液抵抗流动的性能,即黏性耗散损失。由图5 可知,随减阻液质量浓度增加,储能模量和损耗模量均逐渐增加,黏弹性特征越明显。当减阻液质量浓度为0.5 g/L 时,在整个剪切应变区间内,G′始终低于G″,此时减阻液为黏性流体;当质量浓度为1.0 g/L 时,低剪切应变下G′ <G″,以黏性为主,而高剪切应变下G′ >G″,以弹性为主,此时减阻液为黏弹性流体;当质量浓度大于2.0 g/L 时,G′始终高于G″,弹性特性显著,此时为弹性流体,具备了湍流减阻性能的关键指标特征[26-27]。

图5 BG 减阻液黏弹性特性Fig.5 Viscoelastic property of BG drag-reducing fluids

3.2 减阻液对泵性能参数的影响

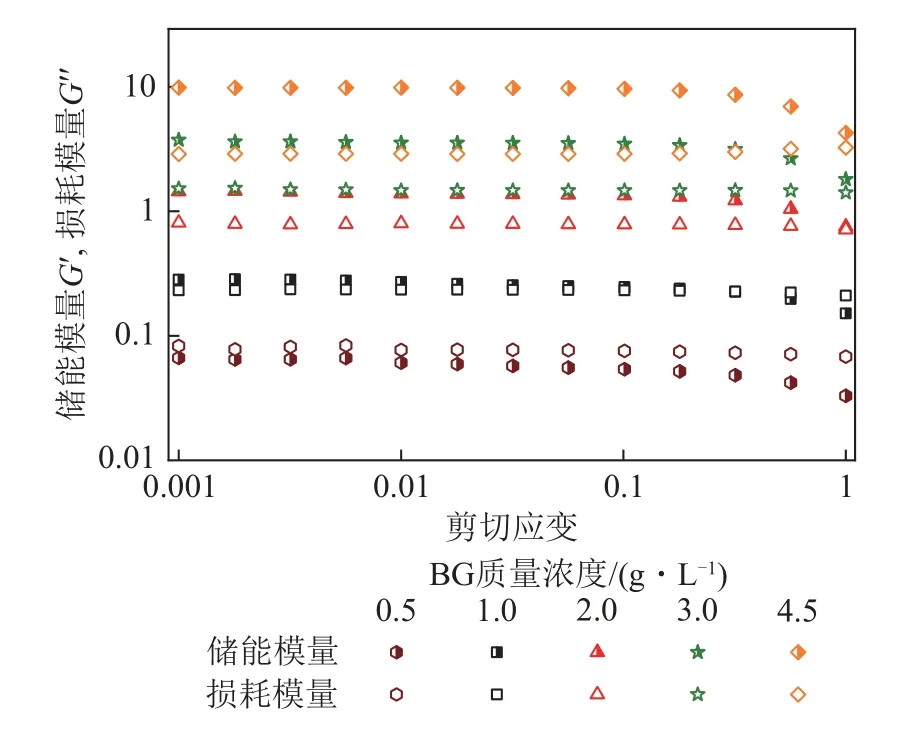

图6 为质量浓度为4.5 g/L 的BG 减阻液在不同吸气压力下对水环真空泵性能参数(轴功率、吸气流量)的影响。由图6 可知,在整个吸气压力范围内,减阻液均可大幅降低水环泵轴功率,同时提高泵的吸气流量[28]。一方面,减阻液质量浓度升高,湍流损耗和摩擦损失减小,用于抽气的有用功增加,气量随之增加。另一方面,根据溶液的依数性理论[29],向溶剂内加入非挥发性物质,则溶液的物性特性将发生改变,如饱和蒸气压下降、凝固点降低等。粉体型BG 为非挥发性的阴离子聚电解质,其所形成的减阻液饱和蒸气压与水相比降低。基于水环真空泵的运行特性,饱和蒸气压越低,水分蒸发量越少,水蒸气在泵内所占用的吸气空间越小,则吸气量越大[30]。

图6 水环真空泵性能参数随吸气压力的变化Fig.6 Effect of inlet pressures on the performance of the WRV pump

随吸气压力增加,轴功率先缓慢增加后快速降低(均以30 kPa 为分界点),吸气流量呈一直增加趋势,也就是减阻液的添加并未改变水环泵性能曲线的变化趋势,因此该技术不会影响瓦斯泵站人员的操作习惯和相关规程。

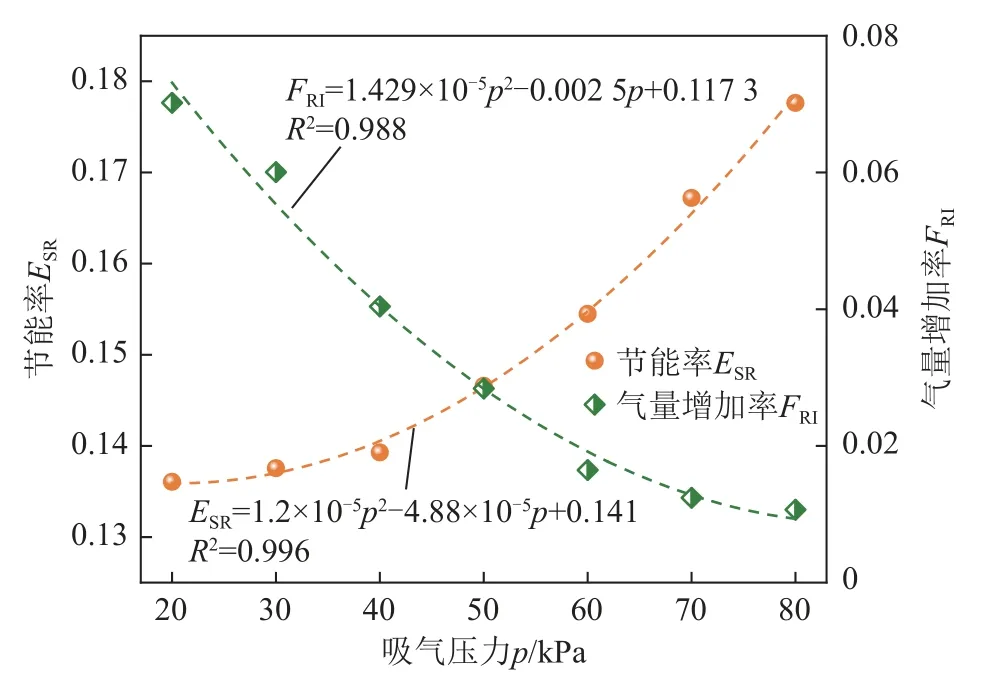

图7 为当减阻液质量浓度为4.5 g/L 时,节能率和气量增加率随吸气压力的变化。由图7 可知,随吸气压力的增大,节能率呈二次函数关系大幅增加,但气量增加率快速降低。当吸气压力由20 kPa 升至40、60 和80 kPa 时,节能率由13.6%分别增至13.9%、15.4%和17.8%,对应的气量增加率则由7%分别降至4%、1.7%和1.1%。在低吸气压力下,工作液更易蒸发,因此若降低工作液的饱和蒸气压,高真空下的气量提升也越明显。气量增加率大意味着需消耗更多的等温压缩功率来对气体进行做功,因此表观上节能率较低。

图7 节能率和气量增加率随吸气压力的变化Fig.7 Effect of inlet pressures on ESR and FRI

3.3 泵转速对减阻液节能性能的影响

不同煤矿瓦斯抽采工况下,所选型的水环真空泵转速也不相同。图8 为水环真空泵性能参数随泵转速的变化趋势。

图8 水环真空泵性能参数随叶轮转速的变化Fig.8 Effect of impeller speed on the performance of the WRV pump

由图8(a)可知,泵轴功率与转速呈幂指数增长关系,但减阻液作为工作液时轴功率的增长速率较水低,因此节能率随转速增加而增大,最大达到16.7%。叶轮转速升高,泵内液环流动雷诺数增加,流场湍流强度增大,减阻液中的大分子链拉伸程度增加,使流场内本要耗散的涡动能更多地转化为分子链弹性能,湍流脉动强度得到进一步抑制,节能率增加;随着转速继续升高,分子链趋于充分拉伸状态,湍流脉动抑制程度接近最高值,节能率增幅逐渐变缓[31]。由图8(b)可知,吸气流量与泵转速成线性增长关系,但气量增加率变化很小,基本在1.66%左右。因此,现场水环真空泵的转速越高,电能消耗越大,吸气量越大,节能技术应用效果也越明显。

4 水环真空泵节能提效系统

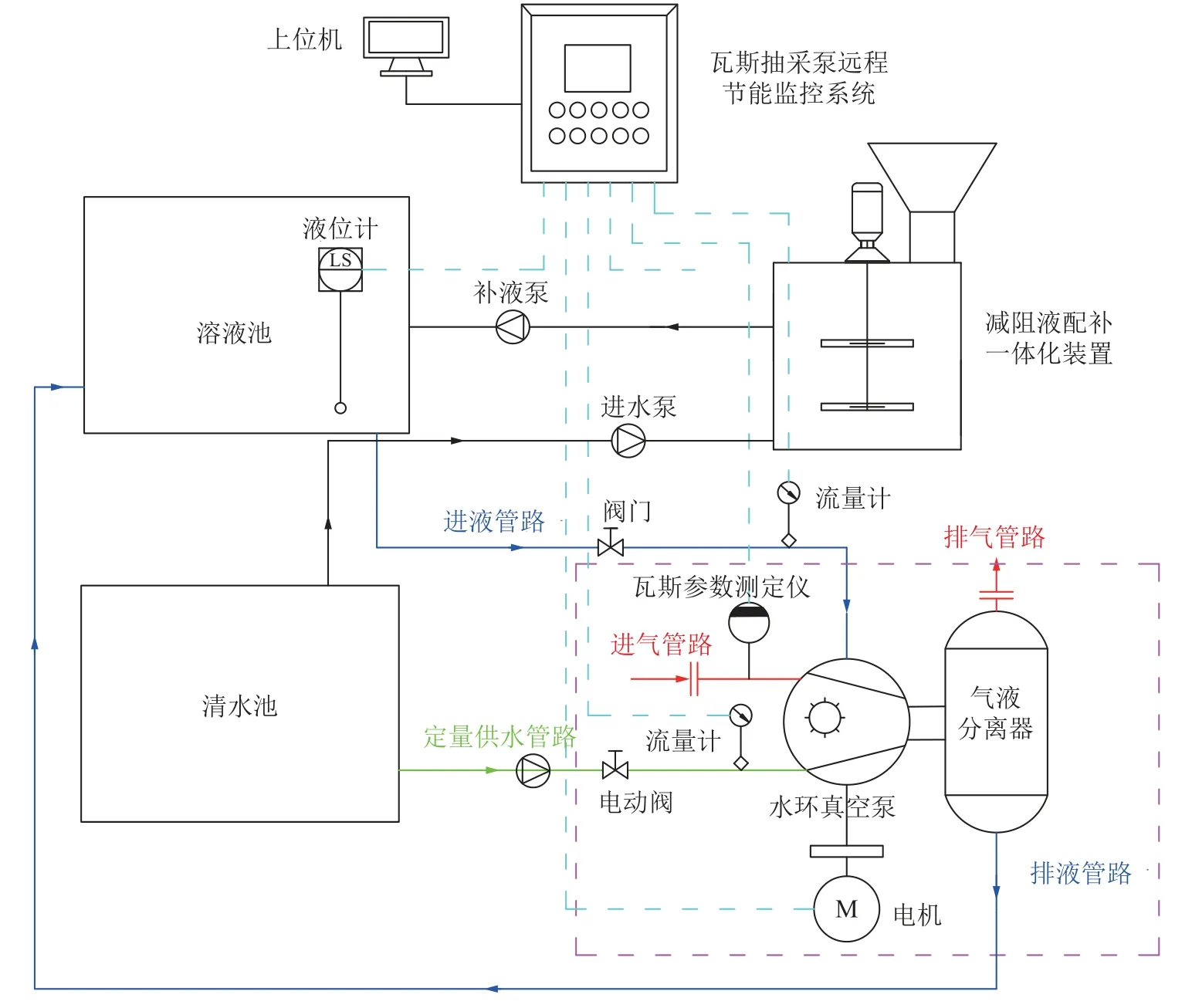

为适应煤矿瓦斯抽采泵站的工况环境及均匀制备高分子减阻液体系,笔者所在团队研发了一套水环真空泵节能提效系统,该系统主要包括减阻液配补一体化装置、泵内定量供水装置、水环真空泵节能运行监控系统等部分,如图9 所示。该系统的工艺流程为:首先采用减阻液配补一体化装置将减阻剂定量溶解于循环水池中,经进液管路进入水环真空泵,利用其特有的黏弹性特性来降低泵内流场的湍流阻力和摩擦阻力,实现水环真空泵能耗的显著降低。同时,采用离心泵将清水由定量补水管路经电动阀和流量计补至泵内,以维持减阻液浓度。之后,随瓦斯排出的减阻液经气液分离器通过排液管路排至溶液池,形成减阻液的闭式循环。当监控系统监测液位到下限值时,自动开启减阻液配补一体化装置对溶液池补至液位上限值,从而保证节能系统的稳定运行。

图9 水环真空泵节能系统工艺流程Fig.9 Schematic diagram of energy saving system for the WRV pump

为实现减阻剂的精确添加,采用变频螺旋输送机和水流量计对减阻液浓度进行调控,通过搅拌箱内的高速旋转叶片进行充分混合与溶解,得到具有最优节能效果的减阻液。同时,由于水环真泵所用循环水温度较高,大量水分蒸发(大型瓦斯抽采泵站的水分蒸发量在60~100 t),导致减阻液黏度变化剧烈。因此,采用调节阀和涡轮流量计在水环真空泵进气侧进行定量供水措施,以维持减阻液的最优黏度。最后,开发了水环真空泵远程节能监控系统软件[32],采用矿用隔爆型控制柜和工控机对瓦斯抽采参数(负压、抽采流量等)、减阻液参数(温度、液位、黏度等)以及水环泵能耗及节能效果等进行采集与计算分析,保障瓦斯抽采系统的安全高效运行。

5 工程验证

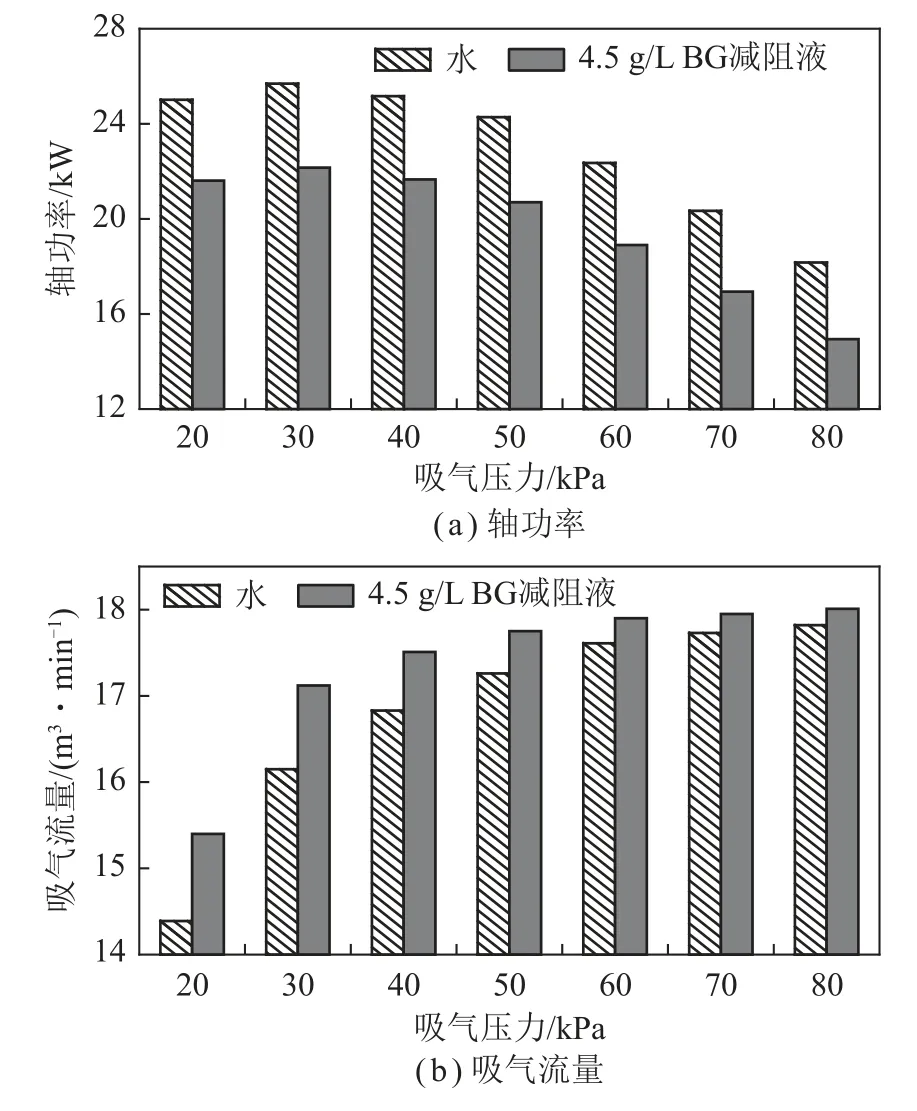

淮南矿业集团张集煤矿位于安徽省淮南市凤台县境内,核定生产能力为7.5 Mt/a,为煤与瓦斯突出矿井。该矿井建有中央区、北风井、东风井及西风井4座地面瓦斯抽采泵站,共安装水环真空泵22 台,其中13 台运行9 台备用,累计运行功率为6 175 kW,年耗电量为5 400 万kW·h 以上,且运行效率普遍偏低。本次在东风井瓦斯抽采泵站1 号和2 号水环真空泵(1 用1 备;泵型号:2BEY72;最大抽气量560 m3/min,电机额定功率800 kW,额定转速300 r/min)上进行了节能改造,如图10 所示。

图10 水环真空泵节能系统现场照片Fig.10 Picture of energy saving system of WRV pump

在水环真空泵运行过程中,部分减阻液会被高速气流携带出去而产生少量损耗,因此有必要对该技术进行成本-效益分析以计算净节能率[30]:

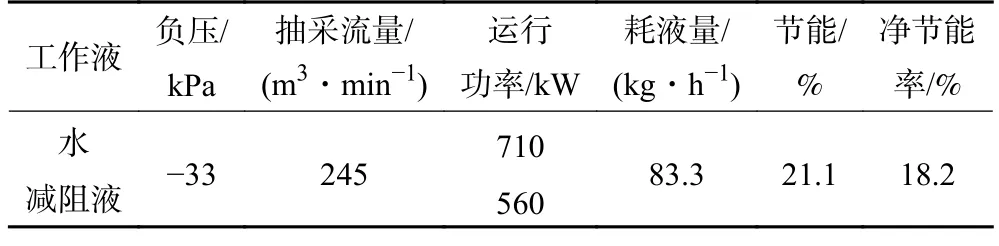

其中,ξ为净节能率;ke为度电价格,0.63 元/(kW·h);kp为单位质量减阻剂的价格,35 元/kg;Mp为减阻液的损耗量,kg/h,以现场实测数据为准。1 号水环真空泵的抽采数据和耗电量见表3。

表3 节能技术应用前后抽采工况和耗电对比Table 3 Drainage condition and electricity consumption comparation before and after energy saving technology application

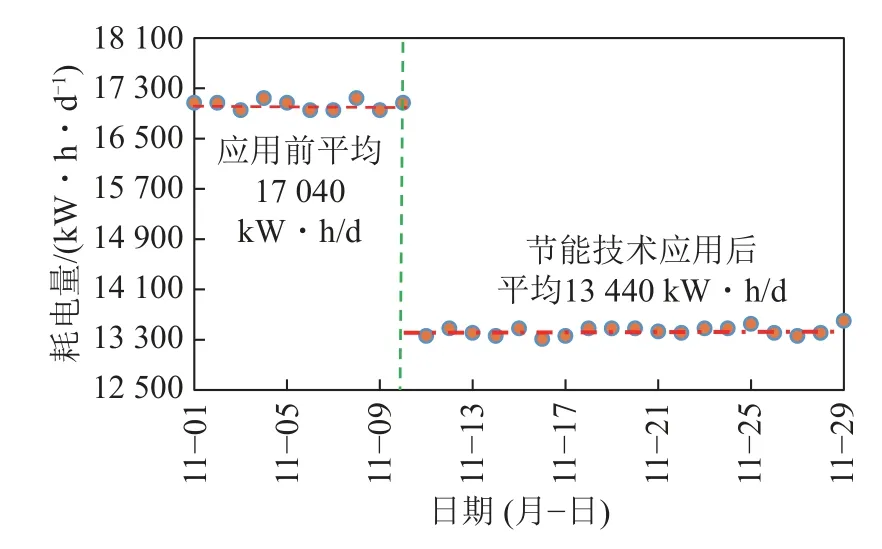

在加入质量浓度为4.5 g/L 的BG 减阻剂后,维持抽采负压为-33 kPa,发现瓦斯抽采流量不变,但运行功率由710 kW 降至560 kW,节能率为21.1%,耗电量由17 040 kW·h/d 降至13 440 kW·h/d,节电量为3 600 kW·h/d,如图11 所示。进一步地,根据溶液池内液位变化,可知1 号水环真空泵的平均耗液量为83.3 kg/h,结合式(10),计算出泵的净节能率为18.2%,单泵年净节能效益超70 万元/a。若将该技术推广至全矿,预计年净节能效益近610 万元/a,节能效益巨大。同时,节能系统运行期间,水环泵的运行功率稳定,即该技术的节能效果稳定可靠。

图11 节能技术应用1 号水环真空泵能耗对比Fig.11 Variation curves of energy consumption of No.1 WRV pump

6 结论

(1)优选出适用于水环真空泵高湍流、强旋转剪切环境的高分子减阻剂,具有显著的剪切稀化和黏弹性流变特性,大幅度降低泵内摩擦阻力和湍流阻力,在最佳质量浓度4.5 g/L 的工况时具有优异的节能效果和节能稳定性。

(2)研究表明水环真空泵轴功率与转速呈幂指数增长关系,在减阻液介质工况时轴功率的增长速率比水介质低,节能率随转速增加而增大,节能效益越显著。

(3)研发了适于煤矿瓦斯抽采泵站运行工况的水环真空泵节能提效系统及工艺,在张集煤矿东风井瓦斯抽采泵站1 号水环真空泵上应用,实现泵节能率达21.1%,净节能率为18.2%,节能效益显著,有效缓解了瓦斯抽采系统能耗大的问题。