多孔聚醚醚酮保持架材料的FDM制备及其摩擦学性能研究

2023-10-17张辉段明德秦世坤张壮雅邓四二

张辉,段明德,秦世坤,张壮雅,邓四二

(河南科技大学 机电工程学院,河南 洛阳 471003)

航空发动机是现代工业技术的集大成者,精密轴承在航空发动机中发挥着重要的作用[1]。 而保持架作为航天轴承的核心零件,其润滑效果对轴承的服役性能起关键作用,润滑失效极易造成保持架自身运转失稳,进而造成轴承其他零件的严重磨损,并伴随着涡动和啸叫现象[2]。鉴于航天轴承工况复杂且无法补充润滑油,使用常规润滑技术已经无法满足需要。

目前,国内外多采用一次性稀油技术,即保持架采用多孔自润滑材料,在兼具承载能力的同时将润滑油或润滑脂浸入孔隙结构中,轴承运转时在离心力、温升等因素的作用下起到摩擦副自润滑效果,实现减摩抗磨的目的。多孔自润滑轴承保持架材料的制备主要采用冷压烧结工艺和模板-滤取工艺[3]2种方法:冷压烧结工艺是将聚合物颗粒通过机械压实后在一定温度下进行烧结,使聚合物颗粒表面融化而黏接在一起,颗粒之间的缝隙形成孔道的材料制备工艺;模板-滤取工艺是将聚合物颗粒与填充剂混合后冷压烧结成形,通过原位去除造孔剂制备多孔材料的工艺。虽然上述制备工艺操作简单、成本低廉[4],但制备出孔隙排布有序,孔隙率可控,形貌多样的多孔材料仍存在困难。以熔融沉积成形(Fused Deposition Modeling,FDM)工艺为代表的增材制造技术的蓬勃发展为复杂结构的多孔材料制备提供了有效方案。FDM工艺利用分层制造技术,层层叠加的原理可高效、绿色地制备出性能优良的多孔保持架材料[5-6]。

常见的自润滑轴承保持架材料有棉布-酚醛、尼龙(PA)、聚酰亚胺(PI)和聚醚醚酮(PEEK)等。PEEK是一种集高强度、高韧性、高耐热性等优异综合性能于一体的特种工程塑料, 在石油化工、航空航天等领域有着广泛的应用前景[7]。

本文以PEEK为基体材料,提出采用熔融沉积-水洗工艺制备多孔自润滑轴承保持架材料,并研究不同工艺参数下多孔自润滑材料的微观结构对其摩擦学性能的影响,为材料-结构-性能的一体化设计制造提供依据。

1 试验

1.1 丝材及试样制备

1.1.1 丝材制备

采用造孔剂法构建多孔结构的材料,即将造孔剂与基体材料PEEK混合,成形后利用水洗法去除造孔剂以形成多孔材料。NaCl粒径易控,造孔能力强且容易被原位去除,所以被广泛用作造孔剂。故本研究将PEEK与NaCl混合,经粉材混匀、丝材挤出等工序制备PEEK基复合丝材。

选用200目的PEEK粉,密度为1.3 g/cm3,熔点为334 ℃;NaCl为分析纯,密度为2.1 g/cm3,熔点为804 ℃,NaCl过325目筛网。

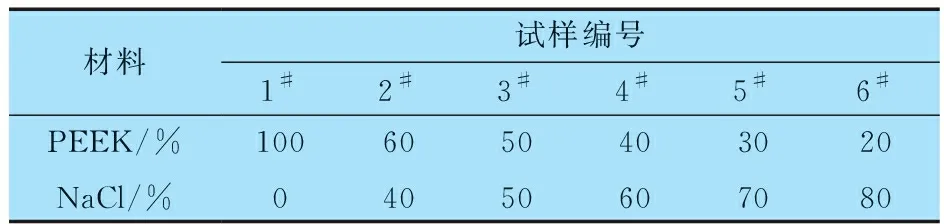

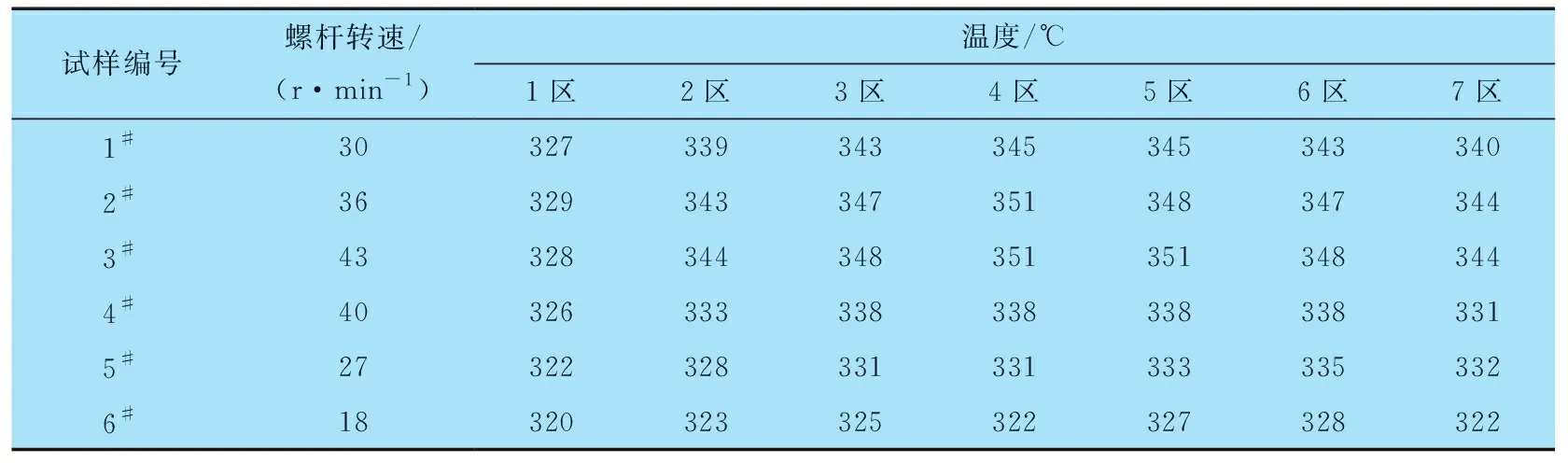

按照表1的原材料配比称取相应质量的NaCl和PEEK粉材,并将粉材置于120 ℃的电热恒温干燥箱中烘干12 h,再以50 r/min的速度机械搅拌12 h混匀,并按照上述干燥工艺对混合后的粉材二次干燥处理。经牵引、冷却、丝材测控及收卷制备出直径为(1.75±0.05)mm的丝材。制备不同配方的丝材时YTG-20型双螺杆挤出机7个加热区的温度及螺杆转速设置见表2。

表1 复合材料的配方(质量分数)

表2 挤丝过程主要工艺参数

为避免NaCl潮解或结块,将丝材置于60 ℃恒温干燥箱中以备打印。丝材主要制备工序如图1所示。

(a) 丝材挤出 (b) 丝材冷却

1.1.2 试样制备

采用FDM快速成型机(ENGINEER Q300型),选择直径为0.8 mm的喷嘴,设置FDM工艺参数为:喷嘴温度420 ℃,打印速度40 mm/s,打印层厚0.4 mm,填充率100%。制备完成后将纯PEEK以外的试样置于超声清洗机中采用蒸馏水超声清洗48 h,期间每隔3 h换一次水,以刻蚀其中的NaCl成分。清洗后将试样置于100 ℃烘箱中烘干5 h,得到孔隙率及摩擦磨损测试等试样。各类型试样制备过程及成品如图2所示。

(a) 试样打印 (b) 不同类型试样

1.2 结构表征与性能测试

1.2.1 结构表征

为研究多孔试样内部的微观结构,采用LSM800型激光共聚焦扫描分析仪观察试样的微观形貌;采用JSM-IT800型场发射扫描电子显微镜(EDS)测试试样内部NaCl的去除效果;采用AutoPore IV 9500型压汞仪测定试样内部的孔隙率及孔径分布。

1.2.2 性能测试

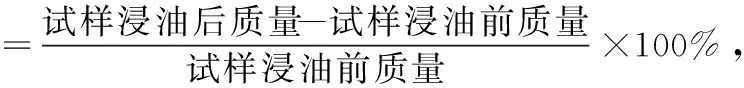

为研究试样的宏观性能,采用HT-1000型高温摩擦磨损试验机测试试样在干摩擦及贫油润滑状态下的摩擦磨损性能,对磨球直径为5 mm,材质为9Cr18,施加载荷为5 N,摩擦半径为5 mm,转速设置为392 r/min,测试时间为30 min。采用ZKXY-400型轴承保持架真空浸油机对试样进行浸油处理,采用TG16-WS型离心机测量试样的含油保持率。含油率及含油保持率为

(1)

(2)

将试样清洗后称重,并于真空环境(1.0×10-3Pa)下浸入润滑油中(70 ℃,48 h),使试样内部孔隙浸满润滑油。将浸油后的试样取出室温下(25 ℃)沥干48 h并称重,得到试样浸油前、后的质量,然后由(1)式求得含油率;采用离心机在室温(25 ℃)下对含油试样甩油2 h(同轴甩油,转速8 000 r/min)并称重,得到试样浸油前、甩油后的质量,由(2)式计算试样含油保持率。

2 结果与讨论

2.1 丝材表面形貌表征

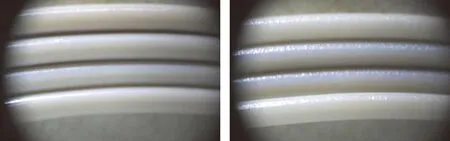

通过丝材的表面形貌探究其柔韧性及光洁程度,进而分析其挤丝性能。各试样对应丝材的表面形貌如图3所示。

(a) 1#试样 (b) 2#试样

由图3可知,随着NaCl质量分数的提高,丝材的表面粗糙度逐渐增大,且线径的控制会受到影响。这是因为NaCl质量分数越低,其在基体材料中的分散效果越好,颗粒能够更加弥散、均匀地分布于混合材料基体中,形成丝材的光洁度和柔韧性较好。随着NaCl质量分数的提高,基体材料中NaCl的连续性增加,随之而来的团聚现象也愈发明显,形成丝材的表面更粗糙且柔韧性差。

2.2 PEEK基多孔试样的微观结构

为研究PEEK基多孔试样含油及减摩机理,采用共聚焦扫描分析仪观察试样的二维形貌(图4),以表征其表面形态及孔隙特征。

(a) 2#试样 (b) 3#试样

多孔试样内部的微观孔隙分布及孔径大小是影响其宏观性能的关键因素,试样内部的NaCl去除干净才能避免对轴承及其他零件造成不利影响。由图4可知:试样内部较均匀地分布着NaCl原位去除后留下的孔隙,随着NaCl质量分数的提高,试样孔隙分布及孔径大小更合理,骨架也更均匀。

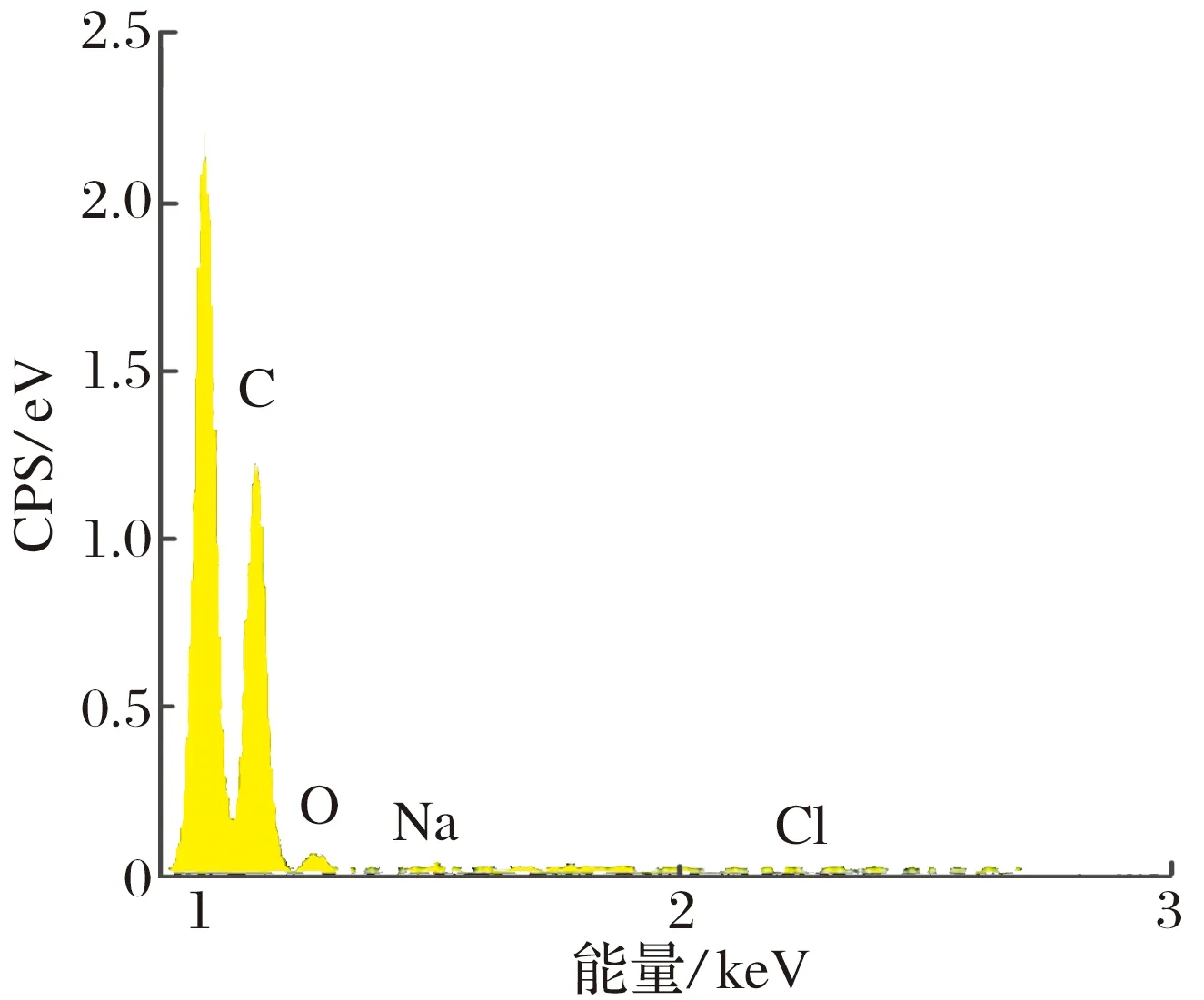

初始NaCl质量分数最高的6#试样的EDS分析结果如图5所示:实验室条件下PEEK基多孔试样内部的NaCl可以完全去除,从而有效避免对滚动体、套圈等零件的不利影响。

图5 6#试样刻蚀NaCl后EDS分析结果

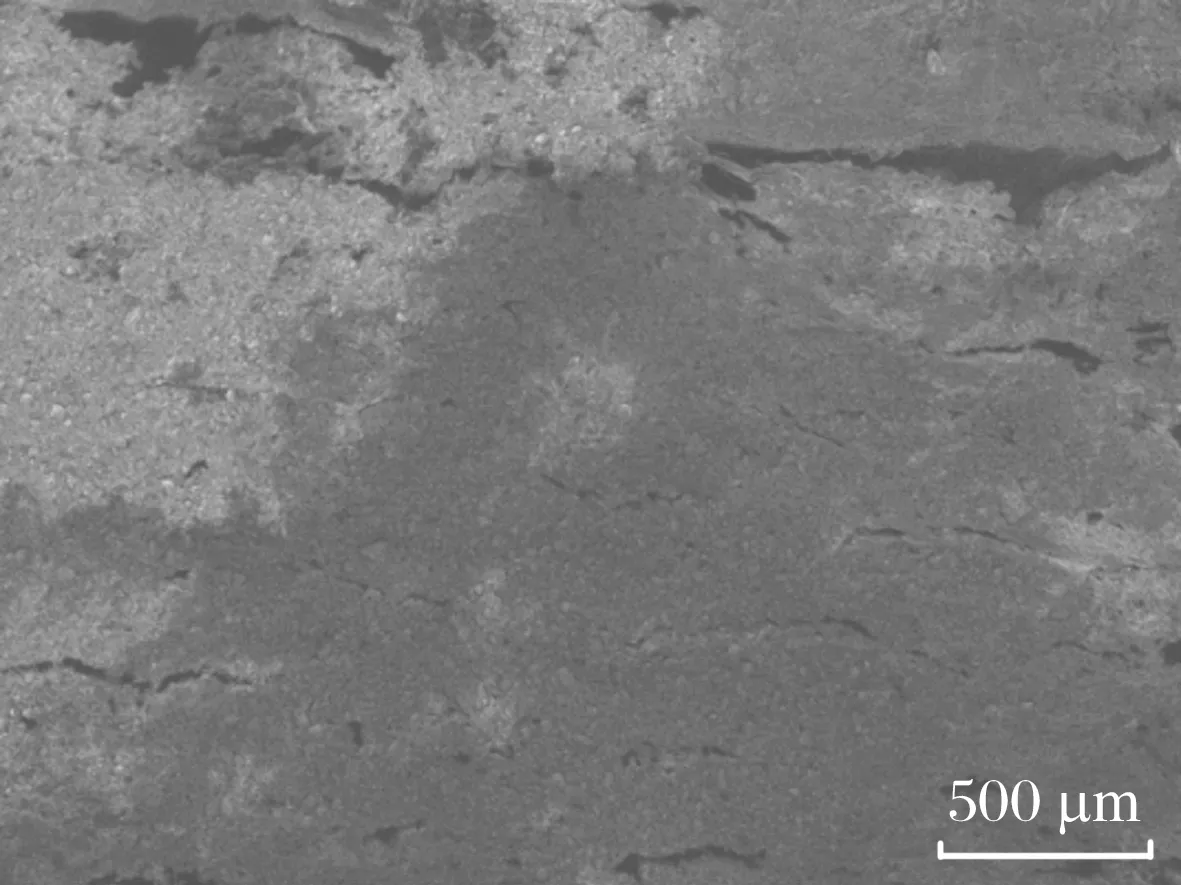

基于FDM工艺制备的试样通常面临内部组织分层对其性能造成的不利影响,对于NaCl团聚最严重的6#试样,放大100倍后的微观结构如图6所示:基于本研究工艺参数下制得试样的层与层之间结合紧密,这为PEEK基多孔试样优异的力学性能奠定了结构基础。

图6 6#试样分层现象表征

大量试验研究结果表明,轴承保持架多孔聚合物含油材料的孔径大小应当适中,以利于轴承运转时保持架孔道内润滑油的迁移与回收。一般认为多孔保持架材料的孔径应小于10 μm[8]。

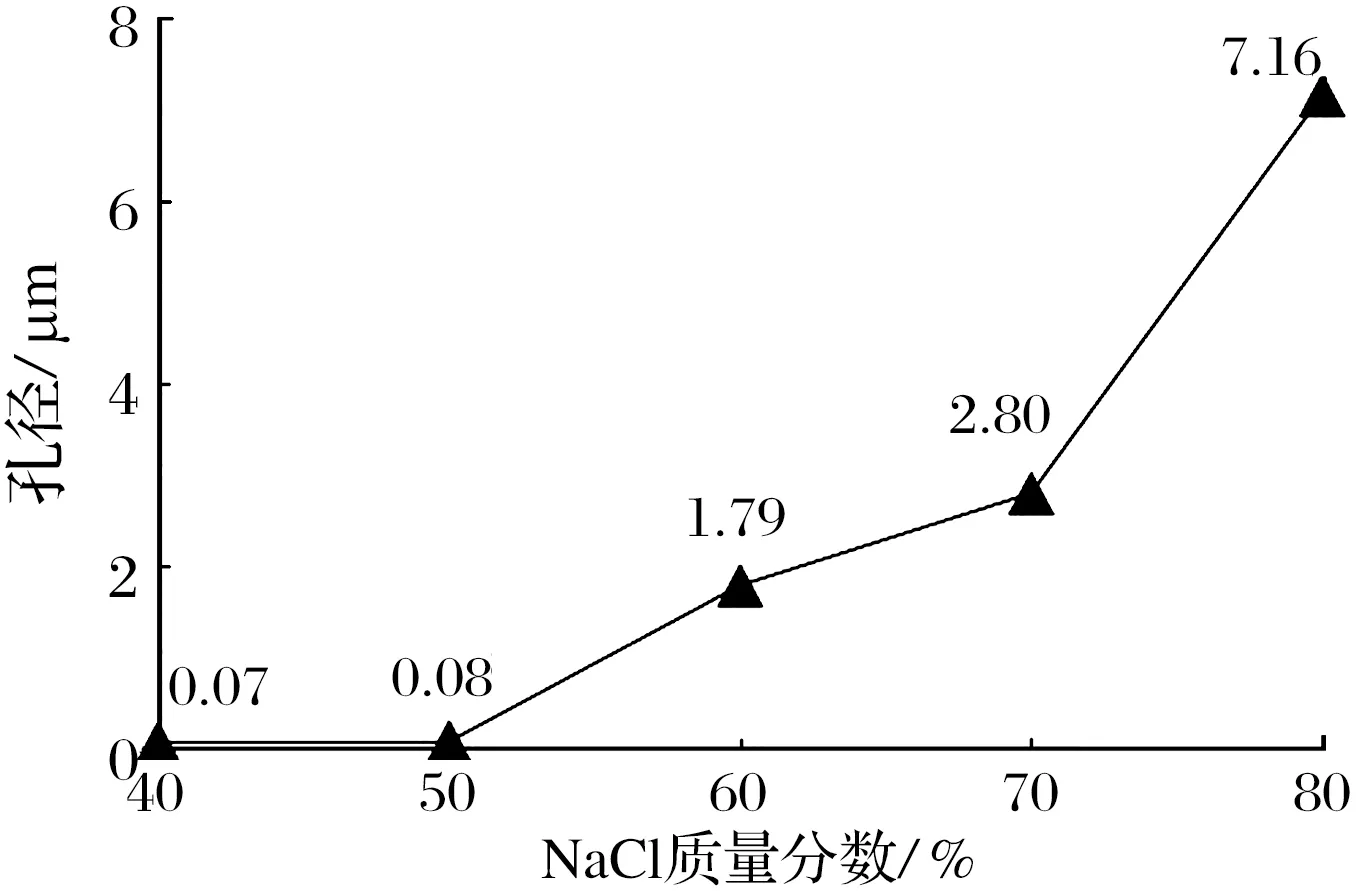

通过压汞仪测试PEEK基多孔试样的孔径分布及孔隙率(图7)。随着NaCl质量分数的提高,试样孔径呈增大的趋势,这是由于NaCl质量分数的提高致使其团聚效应更明显,原位去除后呈现的孔径也更大。2#试样孔径最小,大部分集中在0.07 μm左右,6#试样孔径最大(达到7.16 μm),所有试样的孔径大小均符合多孔轴承保持架材料孔径的要求。

图7 PEEK基多孔试样的孔径和孔隙率

由图7可知,随着NaCl质量分数的提高,试样的孔隙率呈先升高后降低的趋势。造成这种现象的原因可能是5#和6#试样制备过程中NaCl质量分数较大导致其大量团聚,影响自身分散的均匀性,继而影响后续的造孔效果。

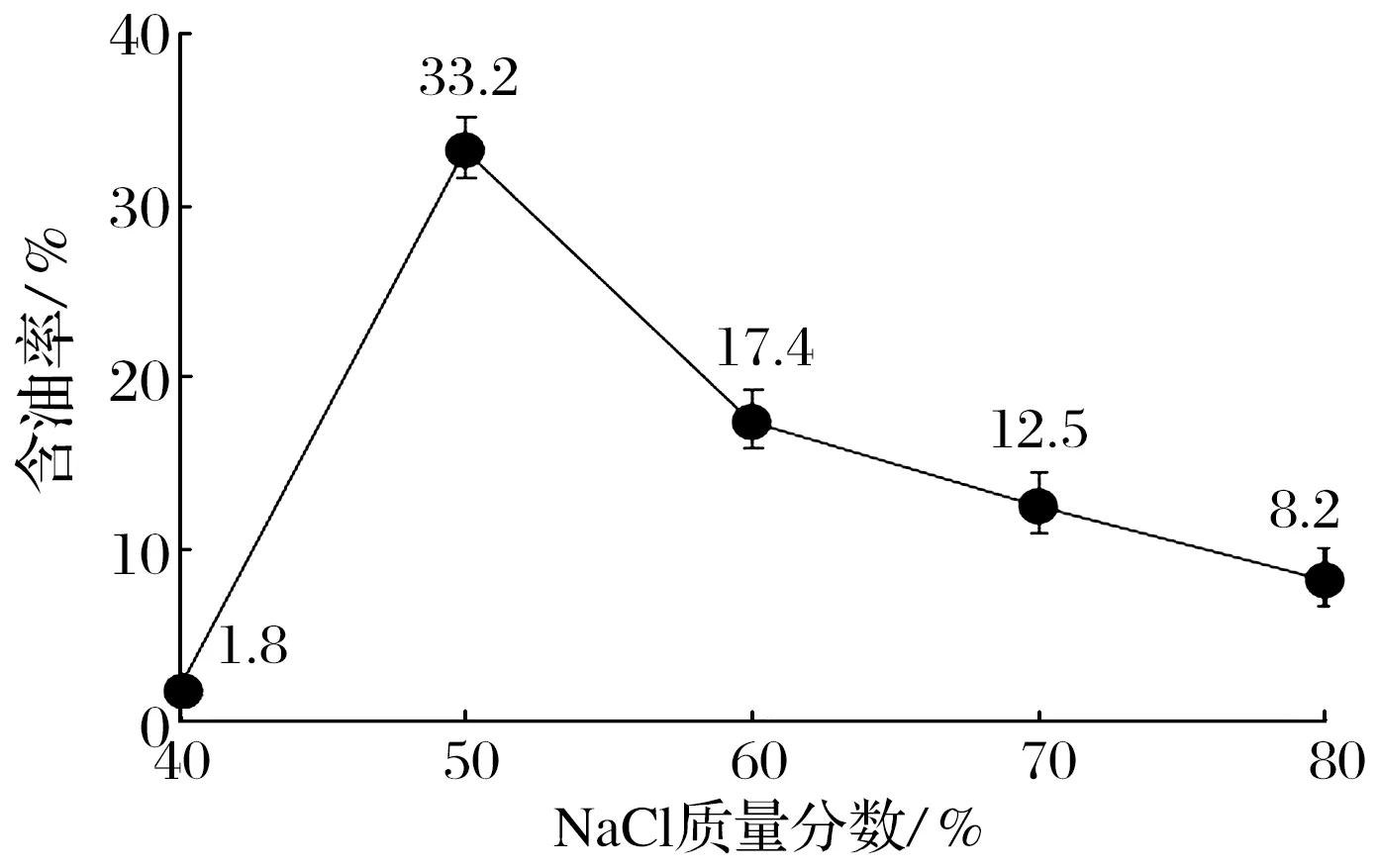

2.3 PEEK基多孔试样的含油率、含油保持率

含油率、含油保持率是评价含油材料性能的重要技术指标[9],PEEK基多孔试样含油率、含油保持率测试结果如图8所示。

图8 PEEK基多孔试样含油率和含油保持率

由图8可知,孔隙率较高的3#,4#试样的含油率也较高,说明多孔试样的含油率在一定程度上受其自身孔隙率的影响。基于FDM工艺制备的PEEK基多孔试样含油保持率总体较高,经2 h甩油处理后,除3#试样外,其余试样含油保持率均达到93%以上。3#试样含油率较高,但孔隙率有限(孔隙率总体<25%),这影响了内部润滑油的迁移与回收能力,含油保持率是综合考虑甩油试验前后试样含油率的指标,在浸入较多润滑油(原始含油率较高)情况下难以表现出更高的含油保持率。但相较于模板-滤取工艺制备的PEEK基多孔试样[10],本文的多孔试样表现出更优异的储油性能。

2.4 PEEK基试样的摩擦学性能

在充分润滑状态下,轴承服役性能更易得到保证。然而航天轴承处于超高真空、高低温交变、多次启停等特殊工况时,摩擦副间贫油程度加剧,甚至面临干摩擦状态,摩擦磨损形势更严峻[11]。鉴于此,本文研究干摩擦及贫油润滑2种状态下PEEK基试样的摩擦学性能。

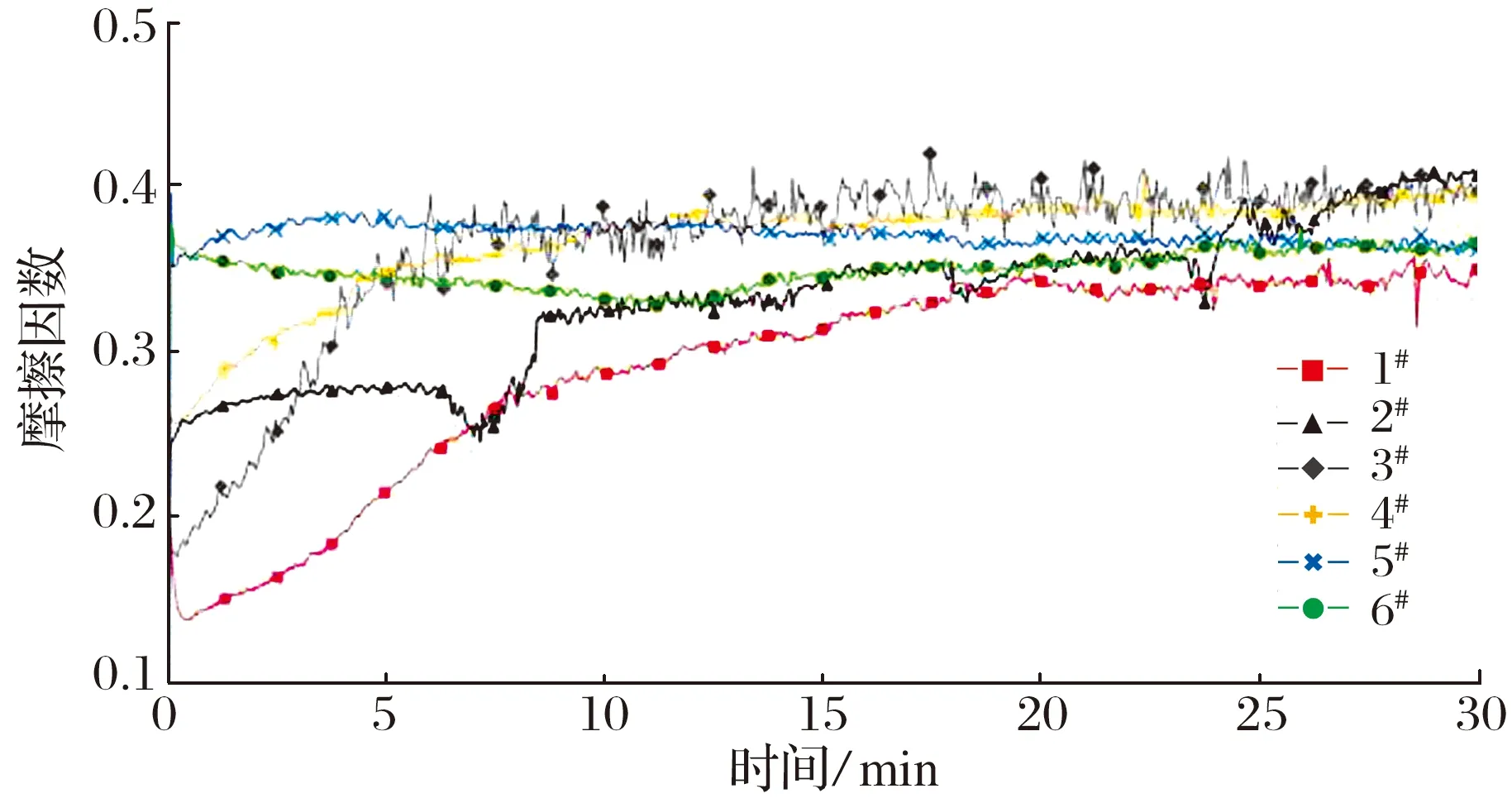

干摩擦条件下,各试样对应的摩擦因数如图9所示:多孔试样的摩擦因数与其自身孔隙率密切相关,致密的1#PEEK试样表面相对光滑,摩擦因数最小;随着试样孔隙率的提高,大量孔隙的出现破坏了试样的光滑表面和致密结构,其表面粗糙度随之增大,摩擦因数增大;另一方面孔隙率的提高在一定程度上降低了试样的机械强度,使试样更容易磨损,营造出更加恶劣的摩擦环境,摩擦因数也随之增大。

图9 干摩擦条件下PEEK基试样的摩擦因数

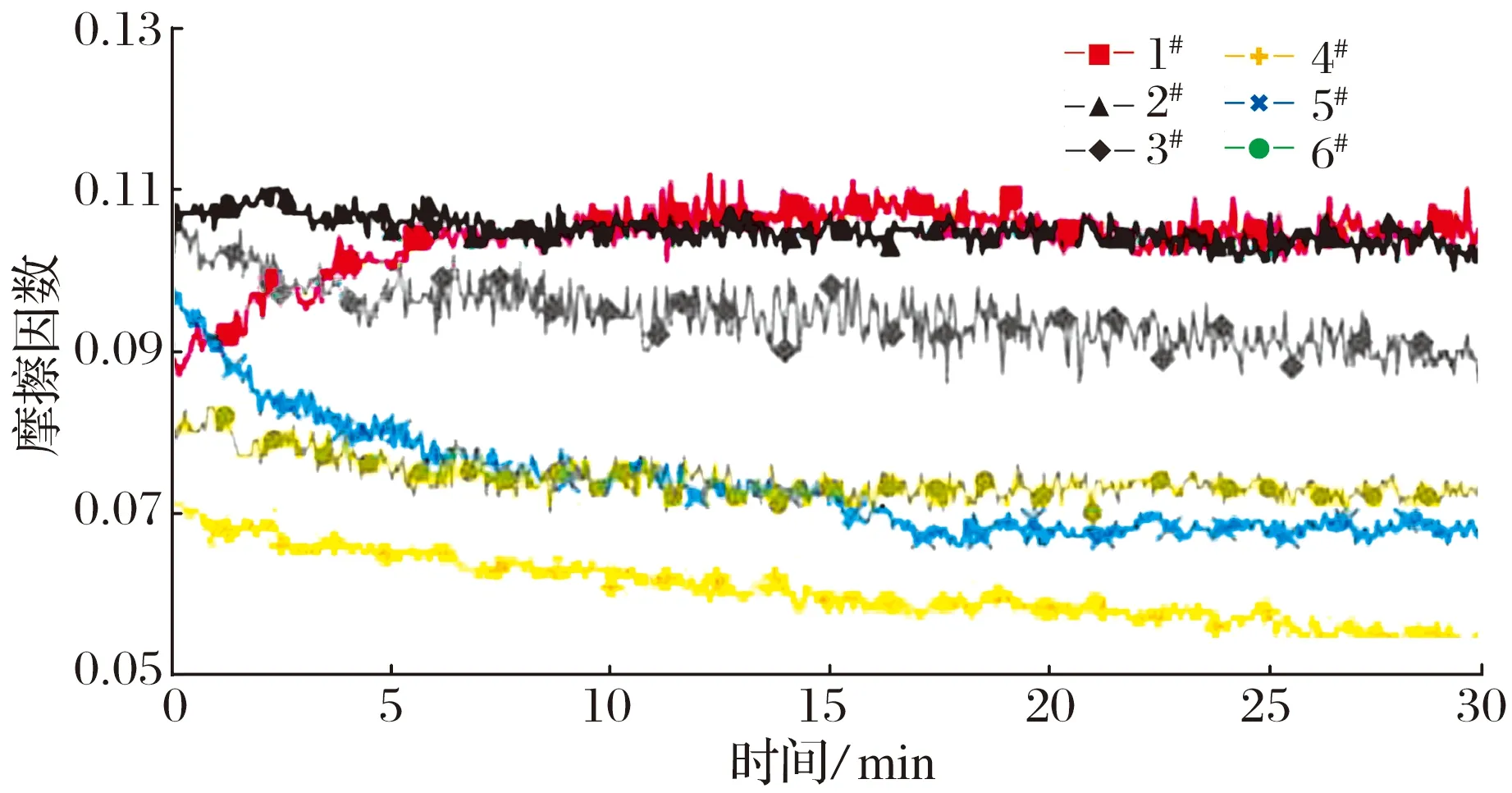

为探究多孔试样贫油条件下的润滑性能,试样浸油完成后取出在室温下(25 ℃)沥干48 h。试验过程中不再添加额外润滑剂,贫油润滑状态下,试样的摩擦因数如图10所示。

图10 贫油润滑条件下PEEK基试样的摩擦因数

多孔试样内部孔道可以作为润滑油的“存储器”[9]。在贫油润滑条件下,摩擦副的润滑受到多孔表面、孔道供油和回油的协同作用。由图10可知,致密的1#PEEK试样摩擦因数总体高于多孔试样,而随着孔隙率的提高,摩擦因数基本呈现减小趋势,多孔试样表现出良好的自润滑性能。由此可见试样的孔隙率越高,其供油、回油能力也越强,润滑效果越好。值得注意的是,相较于致密的1#PEEK试样,多孔试样贫油润滑状态下的摩擦因数在整个试验过程中并没有表现出明显的升高趋势,这说明基于FDM工艺制备的PEEK基多孔试样具备为服役对象提供稳定的润滑环境从而保证其长效润滑的潜力。

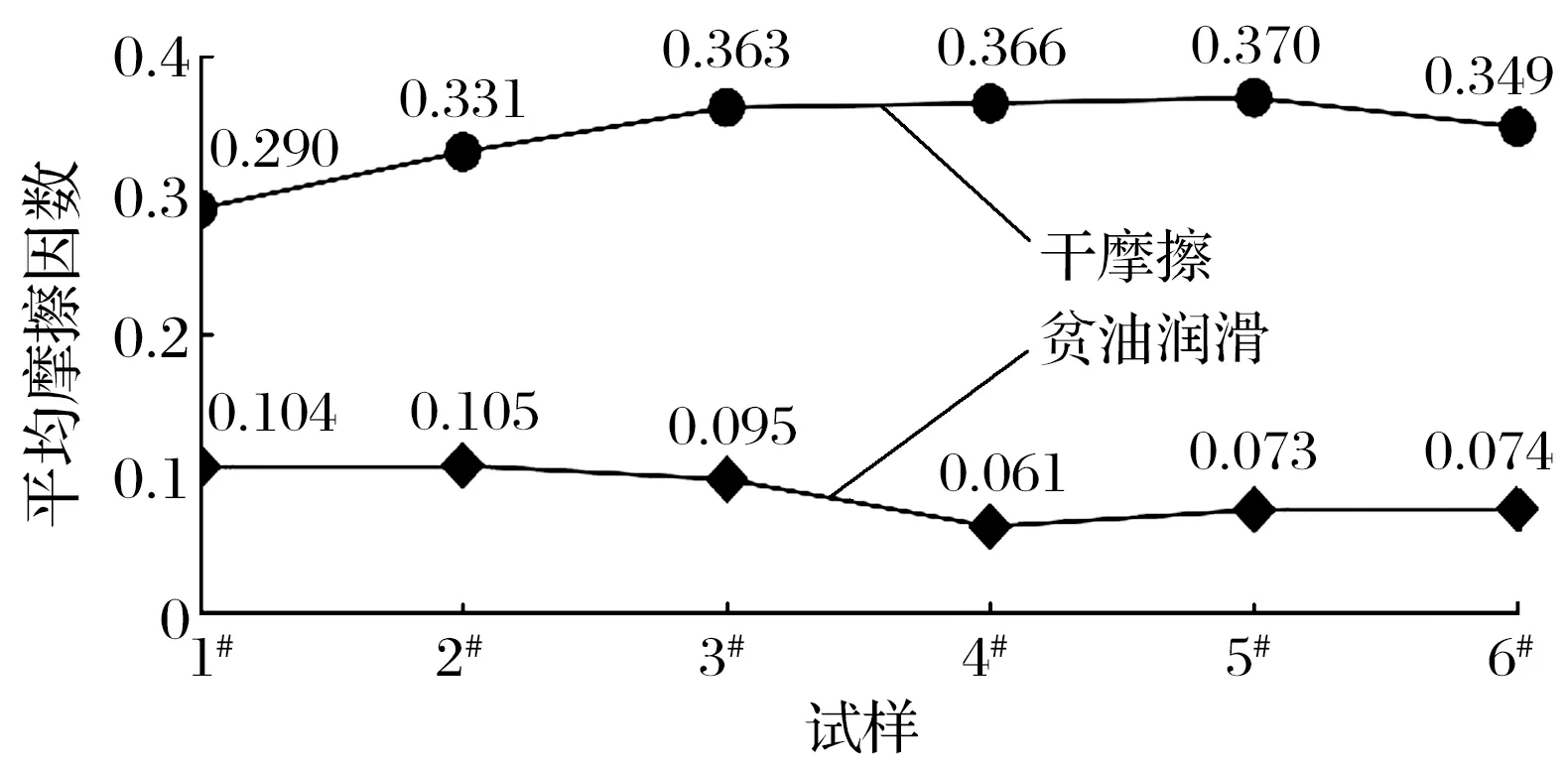

各试样在干摩擦、贫油润滑条件下的平均摩擦因数如图11所示,在润滑介质的作用下,多孔试样平均摩擦因数下降更加明显。4#试样的摩擦因数下降了83.33%,该结果表明贫油润滑状态下, PEEK基多孔试样能够表现出更好的润滑效果。

图11 不同润滑条件下各试样平均摩擦因数

2.5 PEEK基试样的力学性能

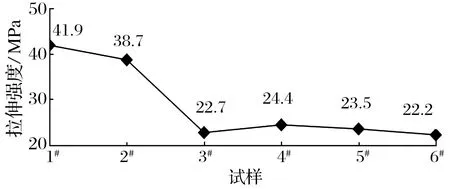

轴承保持架材料的摩擦学特性及力学性能共同决定了其运行精度及寿命[12],试样的拉伸强度如图12所示:各试样拉伸强度集中在22~42 MPa之间,2#试样的拉伸强度略低于1#试样,3#—6#试样的拉伸强度为22~24 MPa,说明多孔试样的拉伸强度与其自身孔隙率密切相关,且受造孔效果的协同影响。如6#试样孔隙率较低,按照孔隙率对试样力学性能的影响规律,该试样应表现出较高的拉伸强度,但劣化的造孔效果显然影响了拉伸过程中试样内部的应力传递,甚至可能造成局部的应力集中,进而影响了该试样的拉伸强度。

图12 试样的拉伸强度

3 结论

本文采用FDM与水洗工艺相结合的方式制备PEEK基多孔自润滑材料,围绕试样的微观结构及摩擦学性能展开研究,得到以下结论:

1)以NaCl为造孔剂,PEEK为基体材料,基于FDM工艺制备了不同孔隙率的多孔试样。复合丝材制备过程中NaCl质量分数高的丝材可通过调整加热温度并降低螺杆转速挤出;通过相同的打印参数制备所有试样,多孔试样孔径分布在10 μm以下,符合保持架材料孔径的要求。

2)在符合孔径要求的前提下,多孔试样的含油率在一定程度上受其自身孔隙率的影响,孔隙率较高的试样含油率较高,且能够表现出较高的含油保持率。

3)干摩擦条件下,多孔试样的孔隙率越高,摩擦因数越大;贫油润滑条件下,相比于致密的PEEK试样,多孔试样的摩擦因数减小明显,表现出良好的自润滑效果。

4)各试样拉伸强度集中在22~42 MPa,致密的PEEK试样的拉伸强度最高,而多孔2#~6#试样的拉伸强度与其自身孔隙率密切相关且受造孔效果的协同影响。