润滑脂特性与轴承噪声关联研究进展

2023-10-17刘大军李阳姚立丹孙婧玮尚小龙

刘大军,李阳,姚立丹,孙婧玮,尚小龙

(1.中石化石油化工科学研究院有限公司,北京 100083;2.北京兴普精细化工技术开发有限公司,北京 100083)

在轴承设计、制造加工和装配等技术取得飞速发展的背景下,低噪声润滑脂的问题更加凸显。以往低噪声润滑脂的研究和开发集中在稠化剂、基础油、添加剂、制备工艺及杂质等因素对噪声的影响[1-9],这些研究虽然在组成和制备工艺等方面对噪声的影响取得了一定认识和进展,但基本是从选择原料和改变工艺条件等“表”相研究获得经验,而对润滑脂特性和降噪机理等“本”相研究还不够深入。文献[10-13]从润滑脂组成、结构和工艺等方面综述润滑脂对噪声的影响,却较少关注润滑脂特性对轴承噪声关联研究进展的总结。同时,不同设备和方法评价润滑脂对轴承噪声影响时甚至存在矛盾的结果,对低噪声润滑脂的研发和评价造成困难。因此本文总结润滑脂特性与轴承噪声关联的研究进展, 以便消除争论,为研究人员提供新思路,选择更接近事实的评价方式。

1 轴承噪声测试方法

轴承噪声的测定原理是基于轴承振动,轴承振动与轴承噪声有非常好的相关性。根据不同的数学模型,测试方法分为速度型(单位μm/s)和加速度型(单位dB)噪声测试方法。常用仪器有BVT-1轴承噪声测试仪、S0910轴承振动测试仪、BeQuiet Plus轴承噪声测试仪、MGG11轴承噪声测试仪等。

1.1 BVT-1轴承噪声测试仪

BVT-1是速度型轴承噪声测试仪,通过测试轴承在低频、中频和高频3个频段的振动速度评价润滑脂的噪声性能。采用GB/T 32325—2015《滚动轴承 深沟球轴承振动(速度)技术条件》标准,测量过程中通过扬声器监听6204轴承噪声的变化,测量值为10套轴承的均值。该方法优点为测试过程中可以获得感官感受,缺点为对噪声声响的判断存在一定主观性。

1.2 S0910轴承振动测试仪

S0910属于加速度型轴承振动测试仪,测得的是振动加速度,信号处理后转变为噪声单位。该方法的局限性为间接测定润滑脂的噪声,即需先测出轴承的基础振动值,再测出注脂后的振动值,两者的差值越大,说明润滑脂的降噪性能越好。

1.3 BeQuiet Plus轴承噪声测试仪

BeQuiet Plus属于速度型轴承噪声测试仪,采用的轴承型号为608,测试结果分为GN0,GN1,GN2,GN3和GN4这5个等级,分别对应润滑脂重度污染、污染、嘈杂、洁净和超洁净,每个噪声等级由BQ1(振动峰值不大于5 μm/s所占的百分比)、BQ2(振动峰值为5~10 μm/s所占的百分比)、BQ3(振动峰值为10~20 μm/s所占的百分比)、BQ4(振动峰值为20~40 μm/s所占的百分比)、BQX(振动峰值大于40 μm/s所占的百分比)组成[14-15]。该方法具有实时统计、客观准确的优点,可有效划分润滑脂噪声等级,但设备价格较高。

1.4 MGG11轴承噪声测试仪

MGG11属于速度型轴承噪声测试仪,测试时需要把待评定润滑脂装入选定标准的608 轴承中,根据轴承在中频段和高频段的振动特性评价润滑脂的启动噪声性能、运转噪声性能和噪声衰减能力。运转噪声性能和噪声衰减能力用于评价润滑脂的噪声等级(Ⅰ,Ⅱ,Ⅲ,Ⅳ);启动噪声性能共分为 1,2,3,4 级。以噪声等级/启动噪声性能表示润滑脂的噪声性能,如Ⅰ/1,Ⅱ/1 等。该方法可直接观测到轴承的振动波形,并检测到轴承产生的异常声;但其只能测定轴承的振动,需判断噪声由轴承本身还是由润滑脂造成。

2 润滑脂特性与轴承噪声关联研究

2.1 稠度与轴承噪声

文献[16]选用平均粒径4 μm的聚四氟乙烯稠化全氟聚醚油制备了4种锥入度的全氟聚醚润滑脂,采用S0910测定轴承的噪声性能,研究锥入度对轴承噪声的影响,结果见表1,随着全氟聚醚润滑脂1/4锥入度的增大(稠度变软),轴承噪声下降明显,表明较软的全氟聚醚润滑脂更容易在轴承中形成稳定的润滑状态,保持轴承平稳运转,起到降噪作用。

表1 锥入度对全氟聚醚润滑脂噪声的影响

2.2 机械剪切与轴承噪声

文献[17]研究了机械剪切对复合锂基础脂和加入质量分数2%的ZDDP复合锂基脂噪声性能的影响。采用滚筒试验按照4个时间段(2,4,8,24 h)对基础脂和加剂脂进行剪切,其中,基础脂试验编号分别为BG,BG-2,BG-4,BG-8和BG-24;加剂脂试验编号分别为202,202-2,202-4,202-8,202-24。采用BeQuiet Plus测定润滑脂的噪声性能,基础脂和加剂脂在4个时间段剪切后的噪声性能如图1所示:基础脂和加剂脂在未剪切时噪声性能均较好,噪声等级BQ1,BQ2和BQ3占比高;而基础脂和加剂脂受到剪切后,随着剪切时间的延长,噪声等级BQ4以上占比增加,基础脂噪声等级BQ1消失,加剂脂噪声等级BQ2和BQ3占比不同程度地减小。说明剪切后的润滑脂使轴承振动峰值出现不同程度的增加,剪切削弱了润滑脂的噪声性能。

图1 机械剪切对润滑脂噪声性能的影响

基础脂和加剂脂噪声测试振动峰值原始数据如图2所示:剪切前后基础脂和加剂脂在中频段振动峰值变化并不相同,剪切后基础脂在中频段振动峰值增加较明显,而剪切后加剂脂在中频段振动峰值依旧保持相对稳定,表明中频段剪切后基础脂比加剂脂的噪声性能减弱更大;而在高频段剪切后基础脂和加剂脂振动峰值均发生较大的改变,说明高频段基础脂和加剂脂在剪切后噪声性能都变差,与添加剂无关。

(a) 基础脂中频段

文献[18]首先对初始噪声等级为GN4的低噪声润滑脂进行轴承寿命试验,再通过BeQuiet Plus对轴承试验时间为50,100,200 h的润滑脂噪声等级进行测试,结果见表2:润滑脂在试验时间为50 h时,噪声等级变为GN1,试验时间为100 h时噪声等级已变为GNX(GN1或GN0),出现严重衰减,润滑脂失去减振降噪性能,说明润滑脂噪声性能具有衰退行为。

表2 润滑脂噪声衰退测试结果

2.3 分油量与轴承噪声

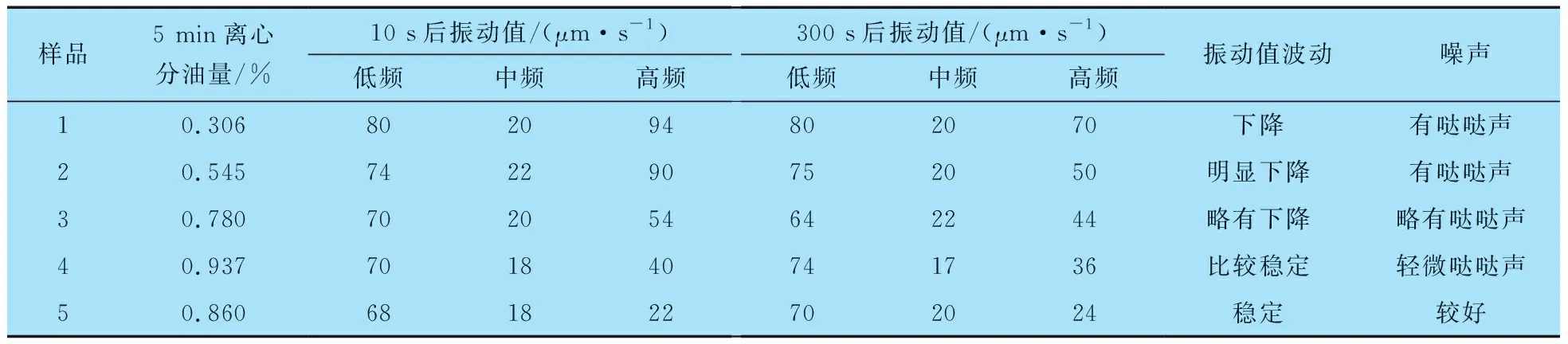

文献[19]采用离心分油试验机进行润滑脂动态分油性能试验,使用BVT-1测试轴承的振动,离心分油量对轴承振动值的影响见表3:5 min离心分油量与轴承振动性能有关,润滑脂分油量越大,轴承中频段和高频段振动值越低,振动值波动趋于稳定,噪声减小,尤其对高频段振动的影响较明显。分析认为处于点接触的脂润滑属于贫油润滑,分油量大有利于润滑油从边界区向接触区流动,反之,贫油现象加剧,造成润滑油膜不稳定,致使轴承的径向跳动加大,振动值增加,有哒哒的声音。

表3 离心分油量对轴承振动值的影响

2.4 热稳定性与轴承噪声

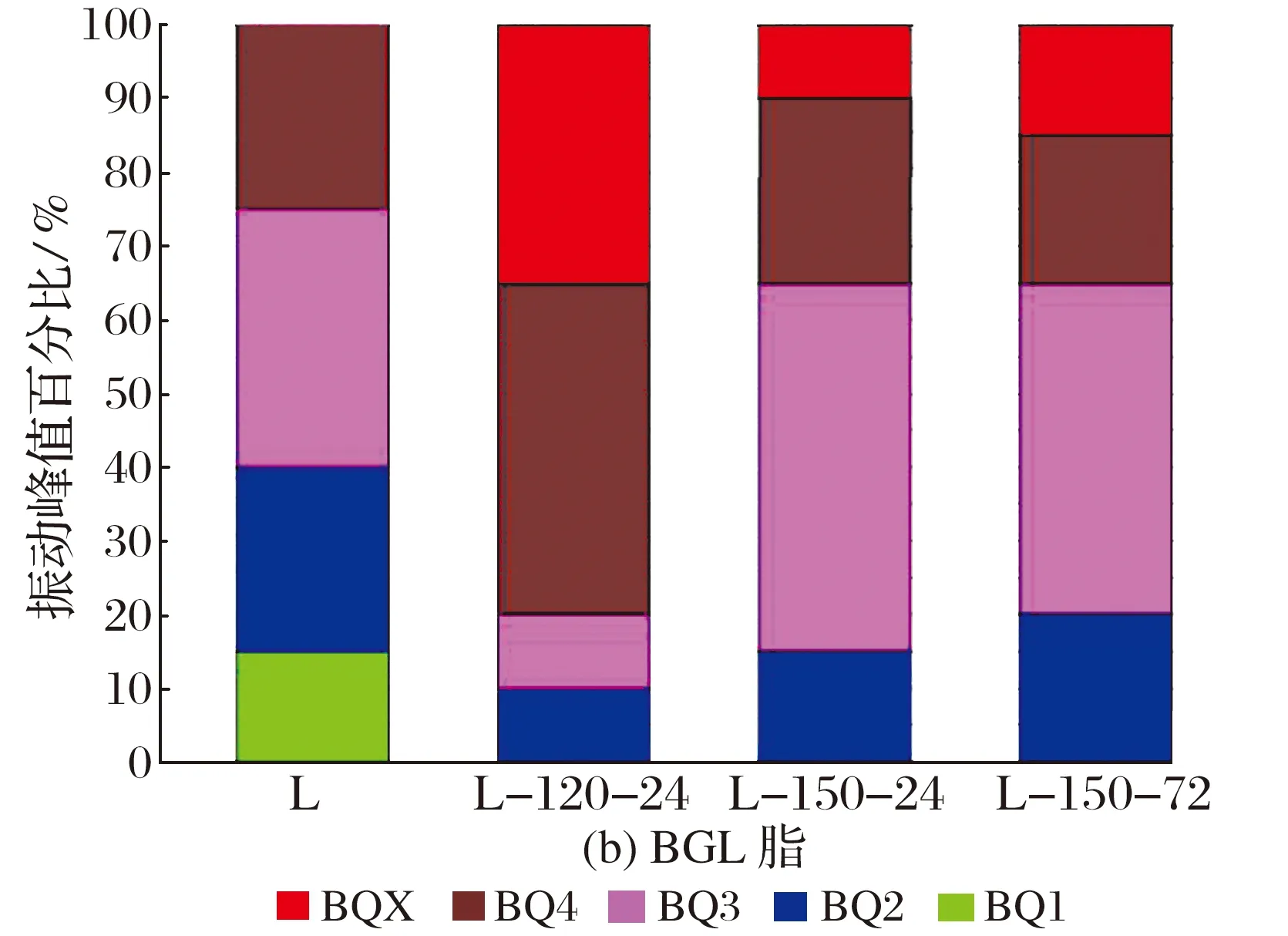

文献[17]将添加二丁基二硫代氨基甲酸钼的复合锂基润滑脂(代号BGA)和有机钼化合物的复合锂基润滑脂(代号BGL)在不同温度和时长(120 ℃,24 h;150 ℃,24 h;150 ℃,72 h)下进行热老化处理,采用BeQuiet Plus测定轴承的噪声性能,结果如图3所示。因为二丁基二硫代氨基甲酸钼为固体粉末,加到复合锂基润滑脂后噪声等级为BQ3以上。 在高温热老化(120 ℃, 24 h;150 ℃,24 h)后,含二丁基二硫代氨基甲酸钼的复合锂基润滑脂噪声等级变化不大, 说明添加剂对抗氧化能力起到有效作用;但在更苛刻的热老化(150 ℃,72 h)后,测定的振动速度峰值明显变大,主要为BQ4以上,润滑脂的噪声性能很差,说明润滑脂在长时间高温作用下结构发生变化,影响了噪声性能。加入液体状态的有机钼化合物,复合锂基润滑脂保持低噪声性能,存在BQ1,BQ2等低振动峰值。在高温热老化后,含有机钼化合物的复合锂基润滑脂噪声等级下降,表现为BQ1消失,BQ2,BQ3总占比减少,说明当润滑脂受热分解后噪声性能下降。

图3 BGA和BGL脂热老化前后轴承噪声性能对比

2.5 摩擦学性能与轴承噪声

文献[20]考察润滑脂的极压性能和抗磨性能对轴承振动的影响,试验采用基础脂及分别加有PTFE,T323,MoS2添加剂的极压润滑脂进行对比,使用VQ-500激光测振仪测试振动信号。3种极压添加剂均提高了基础脂的极压性能和抗磨性能,但对轴承振动的影响却各不相同。加入PTFE的润滑脂减振效果优于基础脂,振动测试没有表现出明显的频率峰值,而加入T323和MoS2的润滑脂减振效果反而比基础脂差,均出现100 Hz的频率峰值。极压添加剂的减振效果明显不同,说明极压性能和抗磨性能对轴承振动没有明显的影响。

文献[21]研究了低噪声复合钛基脂的摩擦学性能与轴承噪声的关系,考察摩擦因数与低频段、中频段、高频段轴承振动值的关系(图4):低频段振动值与摩擦因数没有严格的趋势关系,中频段振动值与摩擦因数整体没有明显的趋势关系,但局部区域有对应增大关系,高频段振动值有明显随着摩擦因数增大而增大的趋势。由于润滑脂影响中频段和高频段轴承的振动,说明润滑脂噪声性能与润滑脂摩擦因数的关系较大。进一步研究表明,轴承振动值与钢球磨斑直径(在四球机上测量润滑脂的摩擦学性能)没有明显的相关性,但与磨斑形貌有关,噪声性能较好润滑脂作用下,钢球磨斑的磨痕均匀,内部较光滑、缺陷较少。

图4 润滑脂摩擦因数均值与噪声性能的关系

2.6 流变性与轴承噪声

文献[22]研究了润滑脂流变特性对轴承振动值的影响,结果表明润滑脂流变特性各因素对轴承振动值均有影响:润滑脂弹性模量、应变率过大说明润滑脂结构稳定性强,屈服强度大,润滑脂形态转变较困难,会造成轴承运转阻力大,不利于轴承振动值的降低(尤其是轴承运转初期);润滑脂表观黏度随温度和剪切速率变化的速率慢,说明润滑脂触变性好,抗剪切能力强,轴承振动值相对较低。

文献[18]通过BeQuiet Plus对老化前后低噪声聚脲润滑脂进行了噪声等级测试,结果老化前为GN4,老化后为GN1。再采用振荡剪切模式测试老化前后润滑脂的储能模量G′、损耗模量G″ 和复合模量G*随剪切应变的变化,结果如图5所示,老化后润滑脂的储能模量、损耗模量和复合模量在形变起始阶段均高于老化前润滑脂,宏观表现为更高的硬度。根据流变曲线得出的屈服点和流动点等数据见表4,屈服应力和流动应力显著降低,说明稠化剂网络结构稳定性下降;韧性指数(τf/τy)下降说明润滑脂膜层可延展性下降, 不连续性逐渐加剧。 上述原因导致高精密轴承产生严重的不规则跳动,最终影响润滑脂的减振降噪性能。

图5 润滑脂储能模量、损耗模量和复合模量随剪切应变的变化曲线

表4 润滑脂流动点测定结果

文献[23]建立深沟球轴承噪声分析模型并采用数值模拟对计入弹性流体润滑影响的轴承噪声进行研究。不同润滑脂流变指数n对应的轴承噪声分布如图6所示,流变指数n是反应润滑脂非牛顿特性的重要指标,其值越小表示润滑脂的非牛顿特性越强烈。对比图6a—图6d可知,流变指数增加时,轴承最大噪声逐渐减小。因此, 为降低轴承噪声,应适当选择流变指数大非牛顿特性弱的润滑脂。

(a) n=0.6

3 结束语

随着对轴承低噪声性能的要求越来越高,对低噪声润滑脂的研究将是重要方向。通过对国内低噪声润滑脂研究进展的归纳,可得到如下规律:锥入度越大,轴承噪声下降越多;机械剪切削弱润滑脂的噪声性能;润滑脂分油量越大,轴承振动值越小;受热分解后润滑脂噪声性能下降;润滑脂噪声性能与其摩擦因数、磨斑形貌有较明显的相关性;润滑脂流变指数越大,轴承最大噪声越小。建立某些润滑脂特性与轴承噪声的关联,可指导研究人员加速开发低噪声润滑脂技术,还可避免因设备和方法不同造成的测试结果差异。

目前,润滑脂特性与轴承噪声关联还仅停留在定性关系阶段,建立严格的定量相关性或统一适用的模型还需大量的试验研究。鉴于现有研究发现,在一定条件下,只有润滑脂的某些特性指标与轴承噪声指标存在对应关系,应重视和积累能综合反应润滑脂特性的流变学数据,注重润滑脂流变参数及其对轴承噪声的影响理论分析,指导低噪声润滑脂研发。同时,除关注低噪声润滑脂本身润滑寿命外,其低噪声寿命也需重视。

一般认为,稠化剂方面,皂纤维的大小和长短对轴承噪声影响较大,短细皂纤维降噪性能较好;基础油方面,矿物油降噪性能最优,其次是合成烃油,基础油黏度高比黏度低时噪声小;有些添加剂会破坏润滑脂的纤维结构,增大轴承的噪声;快冷方式制备润滑脂的噪声比慢冷方式制备润滑脂的噪声低;杂质会使轴承噪声升高。